带压开采煤层底板破坏深度及承压水防治研究

2024-01-15古君张衡

古 君 张 衡

(驻马店市吴桂桥煤矿集团有限公司)

我国主要的聚煤期及含煤地层众多,造成煤炭资源赋存环境多变和水文地质条件复杂[1]。长期以来,我国众多煤炭科技工作者对底板突水问题进行了系统性的研究。代表性成果有突水系数法[2]、下三带理论[3]、原位张裂理论[4]、薄板理论[5]和底板关键层理论[6]等。这些成果从不同角度研究了底板突水,对煤矿底板突水防治起到了积极的指导作用。

在承压水上采煤,由于受采掘的各种外力(放炮、机械开挖、应力释放的张力)及承压水的作用,改变了工作面附近煤岩体的原岩应力场,这将导致煤岩层中裂隙开度的变化,从而引起煤岩体渗透性质的变化。承压含水层上部采煤的关键问题之一,是确定采动矿压所引起的底板岩层破坏深度。

华北型的石炭二叠纪煤田煤系底部奥陶系及太原群岩溶含水层富水性强,水压高,隔水层薄,水害事故频发,严重威胁生产安全。本文以某煤矿带压开采工作面为背景,基于具体的开采技术条件,通过理论研究分析,掌握受采动影响的煤层底板破坏深度,并提出针对性的底板加固注浆的防治技术措施,实现承压水上安全开采。

1 工作面开采条件

1.1 煤层及顶底板岩层

某煤矿13203F 工作面位于矿井南翼132 采区,工作面东部为13203 采空区,南部为13205F 泄水巷,北部为11207 采空区。井下标高为-345~-316 m,对应地表标高为+72.0~+72.4 m。工作面主采煤层为二22煤层,煤层倾角为6°~11°,煤层厚度为2.5~5.5 m、平均煤厚3.5 m,工作面为单斜构造,煤层南高北低,直接顶为砂质泥岩,灰黑色,块状,含植物化石和黄铁矿结核,平均厚度为6.4 m;基本顶为中粒砂岩,深灰色,块状,含较多的植物化石和煤屑,平均厚度为8.5 m;直接底为泥岩(局部正长斑岩侵入),灰色,块状,中间夹有铝质泥岩,厚度为3.9~5.3 m,老底为块状正长斑岩,厚度为2.4~4.5 m。根据该区地质资料,工作面下巷向前128 m 处为DF2断层尖灭端,该断层由三维地震勘探控制,走向323°,倾角70°,落差10.0 m。

二22煤层平均地温23 ℃,无冲击地压,相对瓦斯涌出量为0.63 m3/t,绝对瓦斯涌出量为0.22 m3/min,煤层具有爆炸危险性,自燃发火等级属Ⅲ类,不易自燃。

1.2 水文地质情况

影响13203F 工作面开采的主要含水层有二22煤层顶板砂岩裂隙含水层、煤层底板石炭系太原组灰岩承压含水层和奥陶系灰岩承压含水层。

砂岩裂隙含水层为煤层顶板直接充水含水层,由砂质泥岩组成,平均厚度6.39 m,裂隙不发育,该含水层普遍富水性较弱。太原组灰岩一般致密完整,裂隙不发育,且常被方解石脉充填,平均厚45.06 m,属富水性中等的岩溶裂隙承压水。工作面太原组灰岩共发育2~6 层,其中主要为2 层,上层为L6 灰岩含水层,该含水层厚10.6~11.77 m,平均11.2 m,上距二22煤底14.99~24.95 m。下层为L4 灰岩含水层,该含水层厚6.8~11.1m,平均10.26 m,上距二22煤 底36.5~64.9 m。奥陶系灰岩承压含水层,奥陶系灰岩厚约230 m,二22煤层底板至奥灰顶部厚度为60 m,该含水层局部岩溶裂隙发育,富水性不均一,属富水性强的岩溶孔隙承压水。

1.3 开采技术

工作面走向长度199 m,倾向长度109 m。采用走向长壁后退式采煤法,全部垮落法处理采空区。爆破落煤,当工作面煤层松软时,采用风镐落煤,设计采高3.0 m,循环进度0.7 m。工作面共安装104 架ZH2000/20/30Z 型整体顶梁悬移液压支架支护顶板,机头安装4架ZH2000/20/30Z(F)型端头支架,机尾安装3 架ZH2000/20/30Z(F)型端头支架,端头支架距上、下巷巷道超过0.3 m 时采用单体柱配合π 型梁对顶板进行支护。最大控顶距3.65 m,最小控顶距2.95 m,放顶步距0.7 m。

2 工作面底板突水危险性评价

2.1 底板突水系数

《煤矿防治水细则》(2018)中突水系数的计算公式为[7]

式中,T为突水系数,MPa/m;P为隔水岩层底面实际承受的水压值,MPa;M为底板隔水层厚度,m。

根据国内已有的防治水经验,底板受构造破坏的地段突水系数一般不大于0.06 MPa/m,隔水层完整无断裂构造破坏的地段不大于0.1 MPa/m。

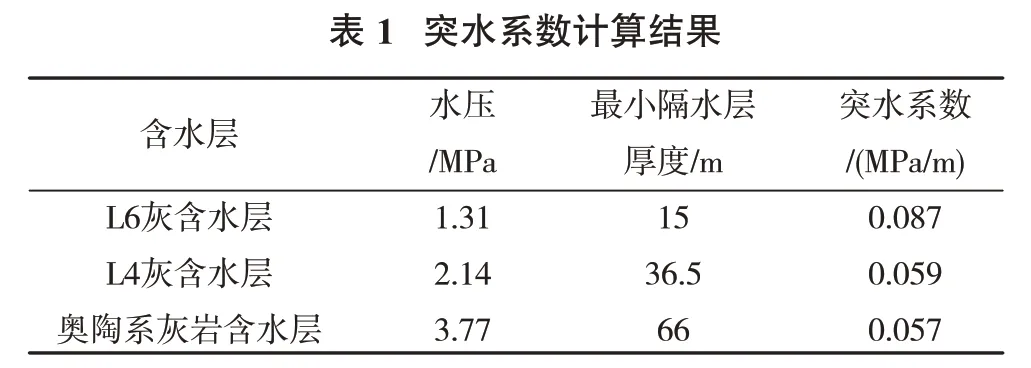

近3 a来,L6灰、L4灰、奥灰含水层观测水位最高值分别为-231、-171、-31 m,L6灰、L4灰、奥灰含水层距离二22煤层底板最小值分别为15、36.5、66 m,工作面底板标高取最低值取-345 m,则工作面底板隔水层承受的实际水头值分别为L6 灰1.31 MPa,L4 灰2.14 MPa、奥灰3.77 MPa。利用式(1)计算突水系数结果如表1所示。

由于13203F 工作面底板范围内存在构造破坏带,根据计算结果,L6 灰含水层的突水系数超过临界值0.06 MPa/m,L4 灰含水层的突水系数接近临界值,2个含水层都具有底板突水危险性。

2.2 工作面开采底板破坏深度

2.2.1 规程经验计算

原《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》中,矿山压力作用下工作面底板采动破坏h深度可按统计式(2)计算[8]:

式中,H为工作面内的煤层埋藏深度,m;α为煤层倾角,(°);L为壁式工作面的斜长,m。

13203F 工作面煤层最大埋藏深度H为417.4 m,煤层最大倾角α为11°;工作面斜长L为109 m。根据式(2),计算13203F 工作面底板最大破坏深度为12.78 m。

2.2.2 底板破坏的塑性解

工作面底板下一定范围内的岩体,当作用在其上的支承压力达到或超过其临界强度值时,岩体中将产生塑性变形,形成塑性区;当支承压力达到导致部分岩体完全破坏的最大载荷时,支承压力作用区域周围的岩体塑性区将连成一片,致使采空区内底板隆起,已发生塑性变形的岩体向采空区内移动,并且形成一个连续的滑移面。此时底板岩体遭受的采动破坏最严重。

根据底板破坏的塑性解理论[5],底板岩体最大破坏深度为h1:

式中,xa为超前支承压力产生的塑性区宽度,m;φ0为底板岩石的平均内摩擦角,(°)。

超前支承压力产生的塑性区长度xa可根据极限平衡理论,利用式(4)计算[9]:

式中,K为应力集中系数;γ为上覆岩层平均容重,kN/m3;H为煤层埋深,m;m为煤层采厚,m;φ为煤层面间内摩擦角,(°);c为层面间黏聚力,MPa;Px为支架对煤壁的支护力,MPa。

支承压力的峰值与煤层及其顶板的极限强度有关,二22煤层的平均极限强度为6.8 MPa,直接顶为砂质泥岩的平均极限强度为21.8 MPa,取应力集中系数为2.1,支承压力的峰值为21.8 MPa。岩层平均容重γ=25 kN/m3,煤层埋深H=417.4 m,煤层面间内摩擦角φ=24°,层面间黏聚力c=0.3 MPa,煤层采厚m=3 m,底板岩层的平均内摩擦角为40°,根据式(4)计算塑性区宽度xa为3.76 m。根据式(3)计算底板岩层最大破坏深度为h1为17.65 m。

3 工作面底板突水治理

3.1 方案选择

L6 灰岩含水层上距二22煤底14.99~24.95 m,L4灰岩含水层上距二22煤底36.5~64.9 m。工作面在仅考虑底板矿压破坏带深度的情况下,工作面亦可与L6 灰岩含水层导通,存在极大的底板突水风险。同时,由于煤矿地质构造的复杂性,当工作面存在未查明的隐伏断层时,隐伏断层可能导通煤层底板含水层(L6灰岩水,L4灰岩水和奥陶系灰岩水),通过隐伏断层煤层底板含水层之间也可能发生水力联系,互相补给,增加治理难度。

在煤矿生产过程中,一方面要认真开展水害预测预报及隐患排查工作,加强对断层的探测观察与收集分析,遇断裂构造时,应当测定其产状、断距、断层带宽度,观测断裂带充填物成分、胶结程度及导水性等;做好巷道突水的预防措施,保证安全生产。更重要的是煤矿企业应落实防治水的主体责任,防治水工作应由过程治理向源头预防、局部治理向区域治理的转变。根据矿井实际,采取地面区域治理、井下注浆加固底板或者改造含水层、疏水降压、充填开采等防治水措施,消除水害威胁。

L6 灰岩水和L4 灰岩含水层的补给水源充沛,不具备疏水降压和帷幕注浆的条件。结合矿井实际,采用局部底板注浆的方法对13203F工作面底板灰岩含水层进行注浆加固,在评估注浆工程治理效果达标后,工作面方可进行开采。

3.2 注浆方案设计

L6灰和L4灰全层全覆盖式加固,改造后单孔出水量为10 m3/h以下。钻孔注浆扩散半径为30 m,均匀布孔,改造范围覆盖工作面以及工作面外30 m 的范围。加固层位至L4灰含水层底部,钻孔终孔深度为二22煤层底板以下50 m。钻孔平面上呈圆周布置。根据钻探情况,施工中适当地调整钻孔个数和施工参数。

底板注浆加固工程设计4 个钻场、39 个钻孔,钻孔总工程量为3 519 m,预计注浆量2 000 t 左右。篇幅所限,仅给出3 号钻场钻孔设计方案,钻孔平面设计图见图1,施工参数见表2。

3.3 设备及材料

固管注浆选用42.5#袋装水泥、45°Bé 水玻璃、锯末、麻绳等;常规注浆选用32.5#水泥、45°Bé 水玻璃、黄土、锯末等。

注浆孔使用ZDY4000S 型钻机,采用φ133 mm 钻头开孔,开孔15 m 左右下φ127 mm 一级套管(下入稳固岩层),固管耐压试验压力不低于4 MPa,稳压时间不低于30 min;一级管固管试压合格后,采用φ113 mm 钻头扫孔钻进,钻进至过一级套管10 m 后下φ108 mm 二级套管,固管耐压试验压力不低于6 MPa,稳压时间不低于30 min;二级管固管试压合格后,安装闸阀,然后采用φ92 mm 钻头无芯钻至设计终孔位置。

地面选用SGB6-10 型注浆泵,将水泥浆从搅拌池中抽出,沿井上和井下注浆管路,到达井下注浆孔。采用分孔序含水层全层连续注浆的方式,直至达到终孔压力为止。若注浆过程中出现跑浆,串浆等情况时,可采用间歇式注浆方式,间歇时间至少为24 h。按照注浆质量的要求,注浆终压应大于含水层静水压力的1.5~2 倍。达到最大允许压力,进浆量小于50 L/min,注浆压力达到受注点静水压的1.5~2 倍,可结束本段注浆。

3.4 注浆质量检查

注浆改造质量检查采用钻探检查、物探检查和钻孔测斜。

钻探检查:根据钻孔出水情况及吃浆量大小适当补打检查孔,检查孔位置一般选取在单孔水量较大或单孔吃浆量较大的钻孔附近,检查孔水量以小于10 m3/h为合格。

物探检查:利用TEMHZ75+TEMJF50型瞬变电磁仪对工作面加固后的底板区域进行效果验证,验证结果以工作面底板覆盖范围内无低阻异常区为合格。

钻孔测斜:根据底板注浆钻孔测斜率不小于总加固孔的10%的原则,对工作面每个钻场内底板注浆加固孔最后施工完毕的钻孔进行测斜。

底板注浆改造工程完成后,2022 年7 月,13203F工作面开始回采,2023 年2 月,工作面达到设计停采线,开采结束。通过底板注浆改造,13203F 实现了承压水上安全开采。

4 结论

(1)开采受底板承压水威胁的煤层时,应开展底板突水危险性的评估。L6 灰岩含水层的突水系数超过临界值0.06 MPa/m,L4 灰岩含水层的突水系数接近临界值。规程及理论计算工作面底板最大破坏深度为12.78~17.65 m。L6 灰岩含水层上距二22煤底最近为14.99 m,L4 灰岩含水层上距二22煤底最近为36.5 m。2个含水层都具有底板突水的危险性。

(2)煤矿企业应落实防治水的主体责任,防治水工作应由过程治理向源头预防、局部治理向区域治理的转变。由于灰岩含水层的补给水源充沛,采用工作面局部底板注浆加固的方法对底板灰岩含水层进行治理。

(3)工作面局部底板注浆加固改造隔水层后,采用物探与钻探相结合的方法评估注浆工程治理效果,治理达标。13203F 工作面实现了承压水上安全开采。