银山矿区铜铅锌矿生产探矿实践

2024-01-15陈星明

洪 巧 陈星明

(1.江西铜业集团银山矿业有限公司;2.核工业井巷建设集团有限公司)

为提高矿山生产采掘范围内矿体的控制程度,进一步开展银山铜铅锌矿区九区矿段开采范围内的-223~-458 m 中段主要矿体的位置、分布范围、规模、形态、产状、品位、厚度、资源储量地质探测工作,查明其变化情况,从而指导采掘工程的设计,为采矿编制各种采掘作业计划提供详细的地质资料,以保证矿山持续、经济、高效生产[7-10]。

1 地质概况

生产探矿的对象主要为九区区段的S1 矿体和N1、N2、N3 矿体等。九区区段位于银山矿区中部,北侧距九龙上天区水平距离30~190 m,南侧与银山区水平距离约20 m,东西长956 m、南北宽684 m,面积约0.66 km2。主要产在3#英安斑岩体接触带及其外侧的千枚岩、爆破角砾岩、蚀变石英闪长岩和石英斑岩中。矿体主要走向EW—NEE,倾向S,05 线以东转为SEE。东端尖灭于03~04 线,西端尖灭于013~014线。九区铜金硫矿体主要赋存在蚀变千枚岩、石英闪长岩裂隙中,矿体边界靠样品圈定。主要矿体地质特征如表1所示。

考虑到前期实际生产过程中矿体产状、形态、规模、品位等特征与生产过程是动态变化的,为了进一步提高矿床勘查的等级,达到企业矿产储量升级,同时探明新增矿产储量,有必要针对该区域开展生产探矿工作。

2 勘查方法及其质量评述

2.1 勘查方案

勘查类型确定为主、次要矿体勘查类型定Ⅱ类型,小矿体勘查类型定Ⅲ类型。主、次要矿体勘查基本工程间距为100 m×120 m,小矿体勘查基本工程间距为50 m×(60~75)m,本次采用平面间距30 m、分层高度15~20 m 进行控制。此外,考虑到矿区主要矿体均为呈近平行陡倾斜的厚脉状矿体,矿体品位较均匀至不均匀,厚度较稳定,勘查工程系统布置在勘查线上[11-14]。

本次采用水平钻探,各工程系统布置在各分层坑道内,以大角度(近乎垂直矿体走向)揭穿矿体,所有钻孔采用一径结构,开孔孔径为75 mm(对应岩心直径49 mm),金刚石钻进,直至终孔。钻机型号为英格尔液压钻机EP300、全液压坑道钻机XZKD95 Drilling Rig。依据本次工作所揭露的情况,确定选取较系统控制的主要矿体(S1-1)的-458 m 分层局部和个别块段进行生产探矿前后的对比分析。

2.2 钻探工程及其质量评述

岩性主要是绢云母千枚岩和英安斑岩、石英斑岩等,矿体主要是由含铜硫化物脉体和两侧(网)裂隙浸染状含铜硫化物矿化的蚀变千枚岩组成,结构面紧闭,岩矿心完整,采用金刚石绳索取心钻探工艺采取率很高,岩矿心采取率统计如表2所示。

由表2 可知,岩矿心采取率较高,完全满足规范要求,优质孔45 个、合格孔2 个,优质孔率为95.74%。钻探工程质量良好,依据钻孔所获取的矿体位置、厚度等数据准确、可靠,样品有足够的代表性。

2.3 采样、加工、化验工作及其质量评述

(1)样品采集。基本分析样用1/2劈心法采样,劈样时注意矿化均匀性和代表性,一般样长2.0 m。不同岩性或矿石类型分别采样,大于0.5 m 视厚度的分层单独采取,小于0.5 m视厚度的分层适当归并采取。

2.2 急性缺血性脑卒中影响因素分析 血清脂蛋白相关磷脂酶A2水平升高、D-二聚体水平升高、高密度脂蛋白水平降低、高血压病史是急性缺血性脑卒中的独立影响因素(P<0.05)。见表2。

(2)样品加工。采用常规地质样品加工工艺和加工流程,缩分方法用四分法。正样最后用棒磨加工至粒度小于0.097 mm、质量为100 g,保留的副样不少于200 g。按加工总损耗率<5%衡量,损耗合格率92%;按缩分误差<3%衡量,合格率为95%。加工、缩分质量较好。粗碎阶段损耗率低于3%,中碎阶段损耗率低于5%,细碎阶段损耗率低于7%。每次缩分后两部分试样之质量差均小于缩分前试样质量的3%,加工质量符合规范要求。

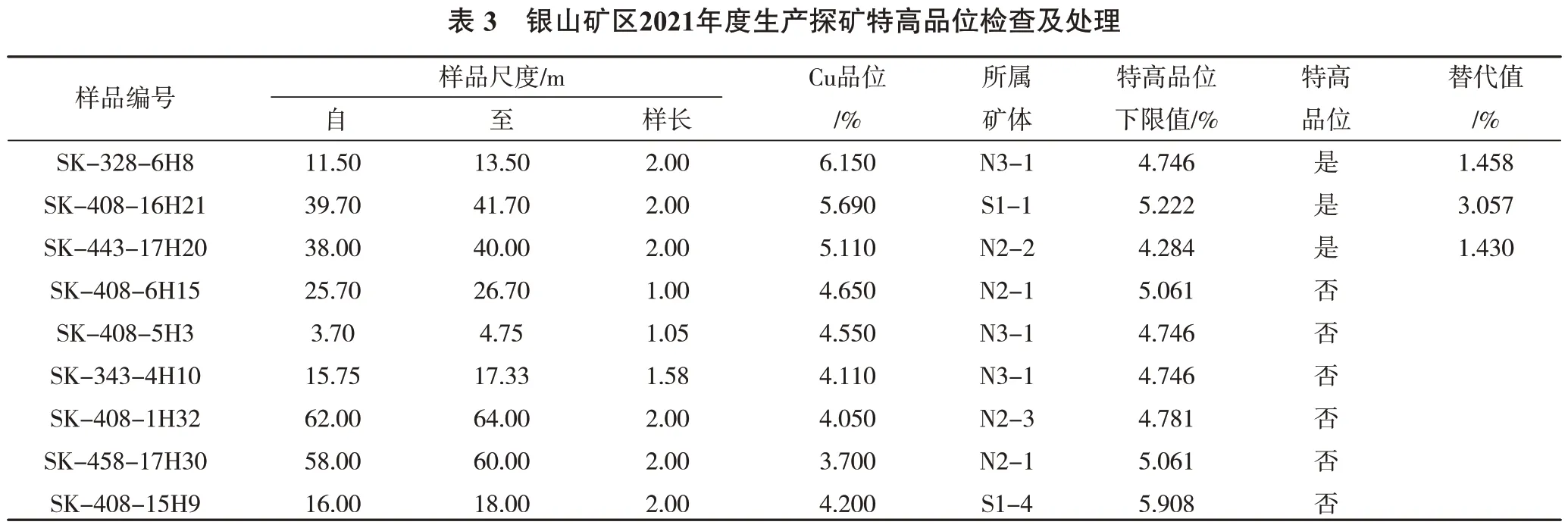

(3)分析测试。根据最近一次勘探报告确定的各矿体的特高品位值,本次探矿对铜元素品位达4.0%左右及以上的样品进行了检查,对确定的特高品位按照规范要求进行了处理,见表3。

从表3 中可以看出,SK-328-6、SK-408-5、SK-408-6 孔的3 个特高品位样品存在超差现象,数量有限,对矿体圈定连接影响不大,仍需引起矿山重视。另外,对于伴生Au 品位大于0.7 g/t的样品,本次研究统一按0.7 g/t处理。

3 生产探矿前后对比分析

3.1 形态对比分析

(1)矿体长度绝对误差(Lδ):生产探矿揭露的矿体长度(Lu)与勘探圈定矿体长度(Lc)之间的差值。

(2)矿体面积绝对误差(Sδ):生产探矿圈定的矿体面积(Su)与勘探圈定的矿体面积(Sc)之间的误差。

(3)矿体面积重合率(Dr):生产探矿圈定的矿体面积与勘探圈定的矿体面积,这两者在平面上重合部分的面积(Sd)与生产探矿圈定矿体面积(Su)的比值。

(4)矿体形态歪曲误差(Wδ):在平面上,生产探矿圈定面积多圈(Sn)和少圈(Sp)面积的总和与勘探工程圈定出来面积的比值。

(5)矿体厚度绝对误差(Mδ):生产探矿揭露的矿体厚度(Mu)与勘探圈定的矿体厚度(Mc)之间的误差。

分别计算出Lδ=-28.16 m,Sδ=-556.0 m2,Dr=70.6%,Wδ=81.8%,Mδ=-0.60 m。可知,与勘探成果相比,生产探矿后的矿体形态变化较大,形态误差率达81.8%,对矿山采掘工程具有较大的指导作用。

3.2 品位和资源储量的对比分析

考虑到本次生产探矿的方法和手段,采用开采块段法进行选择块段的资源储量估算[15]。

(1)矿石品位误差(Cδ):依据生产探矿计算的块段平均品位(Cu)与勘探时计算的平均品位(Cc)之间的误差。

(2)矿石量误差(Qδ):生产探矿估算的矿石量(Qu)与勘探估算的矿石量(Qc)之间的误差。

(3)金属量误差(Pδ):生产探矿估算的金属量(Pu)与勘探估算的金属储量(Pc)之间的误差。

分别计算出Cδ=-0.147%,Qδ=-6 380 t,Pδ=-95 t。可知,经生产探矿后,矿体品位、金属量、矿石量均有降低。

3.3 产状和位移的对比分析

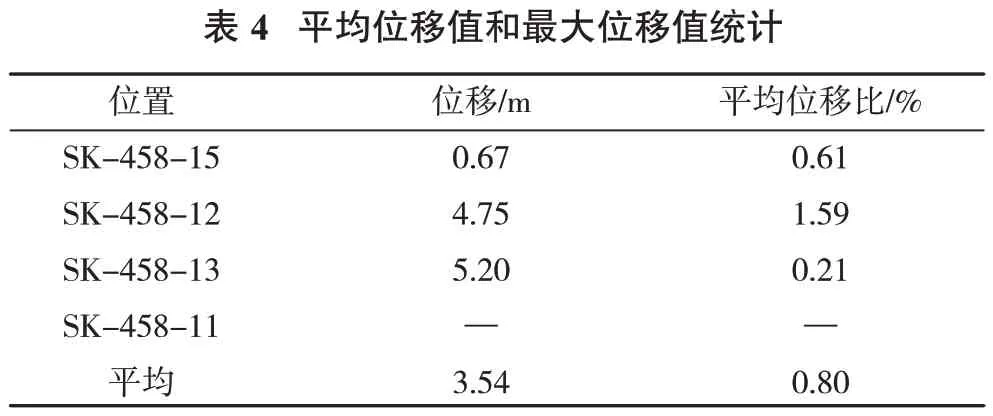

矿体下盘边界位移误差在分层平面图上以勘探所揭露的矿体底板界线为基准,沿走向按一定的间距测定矿体底盘位移值,并按<2 m、2~5 m、5~10 m的间距,分别统计不同区间的位移所占长度百分比。矿体某局部位移统计结果见表4。从表4 可以看出,矿体位移最小为0.67 m,最大为5.20 m,平均3.54 m。对于此类厚度不大的矿体的开采,应进行加密工程控制。

4 结论

(1)采用水平钻探,各工程系统布置在各中段(分层)坑道内,以大角度(近乎垂直矿体走向)揭穿矿体,确定主采矿体的空间位置、形态、产状、不同矿石类型和品级的资源储量、质量和分布,提升了部分地段的资源储量类别,并进一步修正了各分层平面上的岩体、矿体界线。

(2)通过本次工作区范围内生产探矿前后对比结果说明,开采的主要矿体在形态、产状、分布位置、品位和厚度上均较最近的勘探成果有大小不一的变化,需要继续采用水平作业的方法部署、实施勘查工程对矿体进行加密控制,深化地质认识,以准确指导采掘工程的施工和生产计划的规划。