基于COMSOL的杨林坳钨矿采场结构参数优化*

2024-01-15陈峰宾李铭杨王贻明焦华喆何建华田胜平

陈峰宾 李铭杨 王贻明 程 超 焦华喆, 何建华 王 维 田胜平

(1.河南理工大学土木工程学院;2.北京科技大学土木与环境工程学院;3.衡阳远景钨业有限责任公司)

经济和社会的发展离不开矿产资源,保证安全性的同时,使开采所得矿产资源最大化,是不可避免的主题。老旧矿山存在大量形态各异的采空区,易引发冲击地压造成的顶板冒落、采空区失稳释放大量弹性应变能引发的矿震灾害[1-2]。采场稳定性是决定矿山安全开挖的必要因素,采场失稳会引发岩爆、采空区垮塌、冲击地压等灾变,造成人员伤亡和大量矿产资源的流失[3-4]。采场结构参数直接影响矿山开采的高效性和采场稳定性[5-6],在保证采场稳定性的前提下优化采场结构参数可最大化开采矿山资源。罗来和等[7]使用FLAC3D对贵州簸箕田金矿的采矿方法和采场结构参数进行优化;廖九波等[8]基于响应曲面法建立了采场稳定性与采场结构参数间的优化模型;兰明等[9]采用遗传算法进行多目标优化,选取最优采场结构参数;任红岗等[10]采用AHP-Fuzzy 算法分析分段空场嗣后充填法采场结构参数。

杨林坳钨矿开采技术条件中等,但矿区地质构造发育,采场结构参数、回采顺序与矿岩的稳定性之间匹配性不好,采场垮塌的安全风险极大,采场多次发生不同程度的垮冒。因此,开展杨林坳矿区岩石力学研究,使用COMSOL Multiphysics 数值模拟软件对不同采场结构参数下的模型进行模拟,对采场力学特征进行分析,从而确定合理的采场结构参数,对于控制采区地压隐患、实现矿山安全高效生产具有重要意义。

1 工程背景及方案设计

1.1 工程概况

杨林坳钨矿区位于衡阳盆地南缘,海拔标高150~484 m,为低山丘陵区,植被繁茂,区内矿体呈脉带状分布,矿体多、形态复杂、分支复合现象普遍。早期采用无底柱崩落法进行开采,自2013 年起采用阶段空场嗣后充填法。矿区面积有5.161 3 km2,开采标高为370~110 m,开采方式为地下开采,生产规模自2017年后由18万t/a扩大至75.9万t/a。目前,杨林坳矿区保有矿石资源量3 170.9 万t,金属资源量WO3有123 924 t。

矿山为平硐-溜井-盲斜坡道开拓系统,现场使用大采场间隔分段凿岩阶段出矿嗣后充填法进行回采。目前正开采的四中段(330 m)到二中段(370 m)受早期无底柱崩落法遗留采空区影响,地压安全隐患大,采空区稳定性难以保证。

矿山提出了二步骤开采、“隔一采一”的充填开采方法,一步骤开采采场,采场开采完毕,采用尾砂胶结充填;充填体强度达到设计要求后,再进行二步骤回采,矿柱回采完毕后采用低灰砂比的尾砂胶结充填,开采步骤见图1。

1.2 采场结构参数方案设计

为系统分析不同采场结构的应力和位移情况,形成以下计算方案:

第一步,开挖2个间隔20 m、高度20 m、跨度分别为13、18、21 m 的采场,通过围岩失稳判据,确定一步骤采场跨度区间。在确定的一步骤采场跨度区间内,通过比较不同跨度的应力场、塑性区和位移场,确定最优一步骤采场跨度。

第二步,在确定最优一步骤采场跨度后,将两采场回填,再确定二步回采采场的最优跨度及矿壁厚度,矿壁满足小变形假设,作为矿壁失稳判据。

2 模型构建及失稳判据

2.1 岩体力学参数确定

室内岩石物理力学参数测试结果见表1。

一般情况下,室内测试的岩石力学参数不可直接用于数值模型的计算中。根据Hoek、Carranza-Torre 提出的岩体破坏经验准则进行修正[11],岩体力学参数见表2。

2.2 模型构建

针对三维模型计算量过大的问题,采用COMSOL建立二维模型近似反映围岩的力学变化。基于圣维南原理,设计整体模型尺寸为200 m×200 m,开挖采场尺寸依照计算方案改变,模型初始应力场与网格划分见图2。

2.3 边界条件

矿山开采的模拟属于COMSOL 中的固体力学模块,建立的模型同时遵循摩尔-库伦准则和德鲁克-普拉格准则[12-13]。底部为固定约束,无位移;左右两边为辊支撑,在岩体中无限延伸;添加重力节点分析重力效应,顶部为自由边界;添加预应力和预应变节点以便获得重力引起的原位应力;添加活化节点来模拟开挖;添加新材料模拟采空区回填。

2.4 失稳判据

2.4.1 围岩失稳判据

围岩短期稳定性评判标准有强度判据、变形判据、塑性区判据、安全度判据[14]。最常用的是强度判据和变形判据。根据岩石拉、压破坏强度准则,同时结合矿山生产实践和矿岩物理力学性质,当围岩承受的压应力超过岩体压应力限值将会引发岩爆,围岩承受的拉应力超过岩体拉应力限值会造成覆岩塌落[15]。本研究以模拟的岩体所承受的拉压应力与岩体的强度进行对比,以此为依据判断围岩是否失稳。

2.4.2 矿壁失稳判据

矿壁在受到较大的横纵荷载和侧向荷载下,其弯曲应力与受到的横纵荷载相叠加,矿壁可能出现受压破坏和受拉破坏2种情况。将矿壁视为薄板,许用压应力[σt]和许用拉应力[σc]在板面边界的中点处存在最大值,换言之,矿壁自身的破坏从矿壁的边界中点开始发生[16]。结合强度理论,满足以下条件之一,则矿壁发生破坏失稳:

式中,max(-σmin)表示最大压应力;max(σmax)表示最大拉应力。

3 数值模拟结果与分析

3.1 一步骤采场跨度区间确定

实际开采过程中采场结构受多因素扰动,设定一步骤采场高度为20 m、两采场间距20 m、一步骤采场跨度分别为13、18、21 m 进行数值模拟研究,确定一步骤采场跨度区间。拉压应力云图见图3,模拟结果见表3。

分析表3 可知,随着采场跨度从13 m 增加到21 m,最大拉应力呈上升趋势,从0.231 MPa 增长到0.272 MPa,最大压应力基本不变,维持在3.56 MPa。其中,采场跨度为18 m 时的最大拉应力为0.259 MPa,略低于岩体所能承受的拉应力0.26 MPa,视为临界值;采场跨度为21 m 时的最大拉应力超过了岩体所能承受的拉应力0.26 MPa,可能会诱发覆岩塌落,一步骤采场跨度的取值应在18 m以内。

3.2 一步骤采场跨度优化

一步骤采场跨度区间确定后,以13、15、18 m 的采场跨度进行数值模拟,将开挖后等效应力、顶板垂直位移和拉压应力对比来分析围岩稳定性随采场跨度发生的变化。

3.2.1 一步骤采场等效应力场分析

以13、15、18 m 的采场跨度进行数值模拟,不同采场跨度开挖后等效应力场如图4 所示。各跨度采场应力区呈现“灯笼状”,随着采场跨度变大,开挖后的等效应力场范围逐渐变大,围岩受开挖扰动变大。最大等效应力区在采场的4 个角,呈现应力集中现象,最大等效应力值随着采场跨度变大而变大,一步骤采场跨度为13 m 时,采场的最大等效应力值最低,围岩稳定性最好。数值模拟最终结果见表4。

3.2.2 一步骤采场塑性区分析

以13、15、18 m 的采场跨度进行数值模拟,不同采场跨度开挖后等效塑性区如图5所示,主要分布在采场4个顶角。在进行开挖后,采场出现了不同程度的塑性区。从采场跨度13 m 到18 m,B 采场的左上角增加了1 片塑性区;从采场跨度18 m 到21 m,A 采场的左上角新增1片塑性区。随着采场跨度的增加,采场四周围岩所承受的应力集中变大,采场塑性区面积随采场跨度的增加而增加,但此种塑性区增长仍在安全范围内。

3.2.3 一步骤采场位移场分析

以13、15、18 m 的采场跨度进行数值模拟,不同采场跨度开挖后采场顶板垂直位移如图6 所示,A、B采场的最大顶板垂直位移总位于采场跨度的中心范围,最小顶板垂直位移则位于两帮处。A、B采场的最大顶板垂直位移处总是靠近两采场之间的中轴线,靠近中轴线侧的顶板垂直位移均高于远离中轴线一侧。A、B 采场的最大(最小)顶板垂直位移均随采场跨度的增大而增大,即随着采场跨度的增加,围岩不稳定性变大,具体数值见表5。因此,依据位移场规律判定,最佳采场跨度应为13 m。

3.3 矿壁厚度优化

围岩受爆破扰动影响,顶板及两帮易破坏,需及时回填后再进行回采。当矿壁太薄,围岩稳定性难以保障;矿壁太厚,矿石回收率低下。在充填体强度良好的情况下,设计回采跨度分别为9、11、13 m,相应的,矿壁厚度分别为5.5、4.5、3.5 m。通过对回采拉压应力场的模拟结果确定矿壁厚度取值范围,并进一步确定最优矿壁厚度。

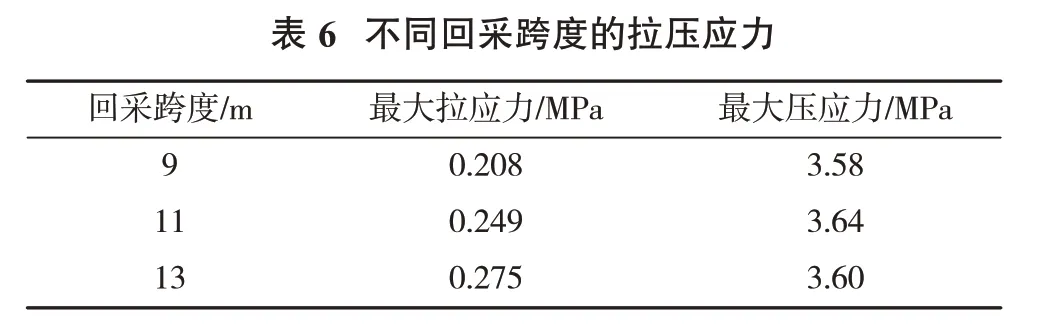

3.3.1 回采拉压应力分析

以初次采场跨度为13 m、初次采场间隔20 m、回采跨度为9、11、13 m 为几何参数进行数值模拟,不同回采跨度的拉压应力场如图7 所示。充填体整体应力值较小,地压主要由围岩承担,充填体仅起到转移应力的作用。主要压应力集中出现在围岩四隅角处,顶底板出现拉应力集中,围岩失稳破坏由拉应力引发。

分析表6 可得,随着回采跨度从9 m 增加到13 m,最大拉应力呈上升趋势,从0.208 MPa 增长到0.275 MPa,最大压应力在3.58~3.64 MPa。其中,回采跨度为13 m 时的最大拉应力超过了岩体所能承受的拉应力0.26 MPa,会出现围岩顶板冒落、充填体垮塌的情况,确定回采跨度最优值在11~13 m。

3.3.2 最优矿壁厚度确定

通过对不同回采跨度拉压应力的分析,同时为保证矿山的回采率,确定最优矿壁厚度范围在4.5~3.5 m。设计初次采场跨度为13 m、初次采场间隔20 m、回采跨度在11~13 m 为几何参数进行数值模拟,其最大拉压应力模拟数据见表7。

由表7 可知,随着矿壁厚度变薄,围岩承受的最大拉应力逐渐增加,在矿壁厚度为4.05 m、回采跨度为11.9 m 时围岩承受的最大拉应力为0.260 MPa,已达到岩体的抗拉强度;围岩承受的最大压应力在3.58~3.67 MPa,远小于岩体的抗压强度。在保证围岩稳定性和矿山回采率的同时,可确定的最优回采跨度为11.8 m,最优矿壁厚度为4.10 m,此时围岩承受的最大拉应力为0.257 MP(<0.260 MPa)。为现场施工的安全考虑,设计工程矿壁厚度为4.5 m[17]。

4 结论

(1)通过构建采场结构模型,进行有限元分析,确定一步骤开采跨度范围为13~18 m,围岩承受的拉压应力随采场跨度的变大而变大。将不同采场跨度拉压应力与岩体的抗拉、抗压强度进行对比,最终确定一步开采临界跨度为18 m。

(2)在矿房四角处出现应力集中现象,最大顶板垂直位移总是出现在矿房顶板中心处,二者随一步骤采场跨度的变大而变大。为保证围岩稳定性和后续回采,确定一步骤开采最优跨度为13 m。

(3)围岩承受的最大压应力基本不随矿壁尺寸产生较大波动,围岩承受的最大拉应力随矿壁尺寸变大而逐渐变大,最优矿壁厚度为4.10 m。