矿用自卸整车增程器的开发设计

2024-01-14尤丽艳汤洁沈玲熊杰

尤丽艳 汤洁 沈玲 熊杰

关键词:发动机;发电机;增程器;节油率;最大油电比

0 前言

国家对矿山开采的生态要求越来越高,各地方也出台了相关政策,明确了矿山用车的使用标准与规范。在此大背景下,一批绿色环保的新能源工程机械应时而生。目前,电动矿用自卸整车成为了各大矿山、砂石骨料场越来越常见的产品。由于矿用自卸整车特殊的作业工况(重载下坡、重载上坡及复合工况),增程式矿用自卸整车(以下简称“增程整车”)通过车载燃油发电装置——增程器为电机驱动系统提供电能以达到长续航里程,因而被市场广泛接受。本文根据矿用自卸整车仿真计算,得出匹配的发动机和电机,并自主开发了一款适配于矿用自卸整车的增程器,以实现该车的长续航里程。

1 增程器

增程式電动汽车在纯电动汽车上增加了增程器,增程器能够为纯电动汽车续航、为动力电池荷电状态提供充电功率,保障电动汽车峰值电功率。

增程式电动汽车示意图如图1 所示。增程器由发电机与发动机通过花键刚性连接,发动机运行在一个或几个经济工况点上,并带动发电机发电,所发的电能可为驱动电机供电或给动力电池充电。而增程器控制器(RCU)与整车控制器(VCU)通过整车层控制器局域网络(CAN)进行信息交互,与发动机控制器(ECU)、发电机控制器(MCU)通过内部CAN 进行通信[1]。增程器不直接参与驱动,而是在整车动力电池电量不足时发电以提供额外电量,延长续航里程,避免电池过放电[2]。

2 增程器整车仿真分析

根据某款95 t 矿用自卸整车的关键参数及典型路谱,匹配合适的增程器,对增程整车进行动力性及经济性仿真计算。整车参数见表1。

2. 1 增程器整车模型搭建

采用AVL Cruise 软件搭建增程整车仿真模型,如图2所示。该模型主要由驱动电机1、增程发电机2、电池、齿轮箱、后桥、制动器、车轮等模块组成。

增程发电机2 和6DM3 发动机组成了增程器,给电池充电。同时,在模型中增加了增程器的控制策略。

2. 2 增程发电机选型

基于矿用自卸整车在各大矿山、砂石骨料场的使用场景,一般常见道路的坡度为5%~8%,车速≤10 km/h。当坡度为5%、车速为10 km/h 时,满载爬坡驱动电机功率约为220 kW,如图3 所示。当坡度为8%、车速为10 km/h 时,满载爬坡驱动电机功率约为300 kW,如图4 所示。

为了在大部分运行工况中,能够保证驱动电机运行所需的能耗,减少电池充放电损耗,在现有成熟产品中选择增程发电机的额定功率为300 kW,峰值功率为360 kW。

2. 3 增程器控制策略

根据电池充电状态的不同,增程器选择用燃油耗点较好的高、中、低功率进行充电,有利于延长电池的寿命。同时,在仿真计算中不考虑电池的寿命。为了计算的简便,选取增程发电机功率为300 kW 的单一工作点进行计算。

增程器的控制策略为:① 增程器启动。当电量低于35% 时,增程器启动,进行充电。② 增程器停机。当电量高于80% 时,增程器停止工作。

2. 4 增程器仿真结果

根据实际路谱,分成6 种使用场景对矿用自卸整车进行了燃油耗仿真计算,具体结果见表2。由表2 可以看出:在5% 坡度且10 km/h 车速的路况下,增程整车燃油耗比传统柴油整车燃油耗低9.53%,而在10% 坡度且5 km/h 车速的路况下,增程整车燃油耗比传统柴油整车燃油耗低5.80%。综合各种工况,增程整车燃油耗比传统柴油整车平均降低8% 左右。

3 增程器匹配标定

3. 1 增程整车动力总成系统

增程整车动力总成系统如图5 所示,其中左侧为增程器总成,包含6DM3 发动机、增程发电机、MCU 及RCU。增程器总成主要以RCU 为主控制器,VCU根据当前电池荷电状态及车况等信息计算出需求功率发送给RCU,RCU 接收到来自VCU 的需求功率信息,将其转换成对应的发动机转速指令与发电机转矩指令,对发动机与发电机进行协调控制。

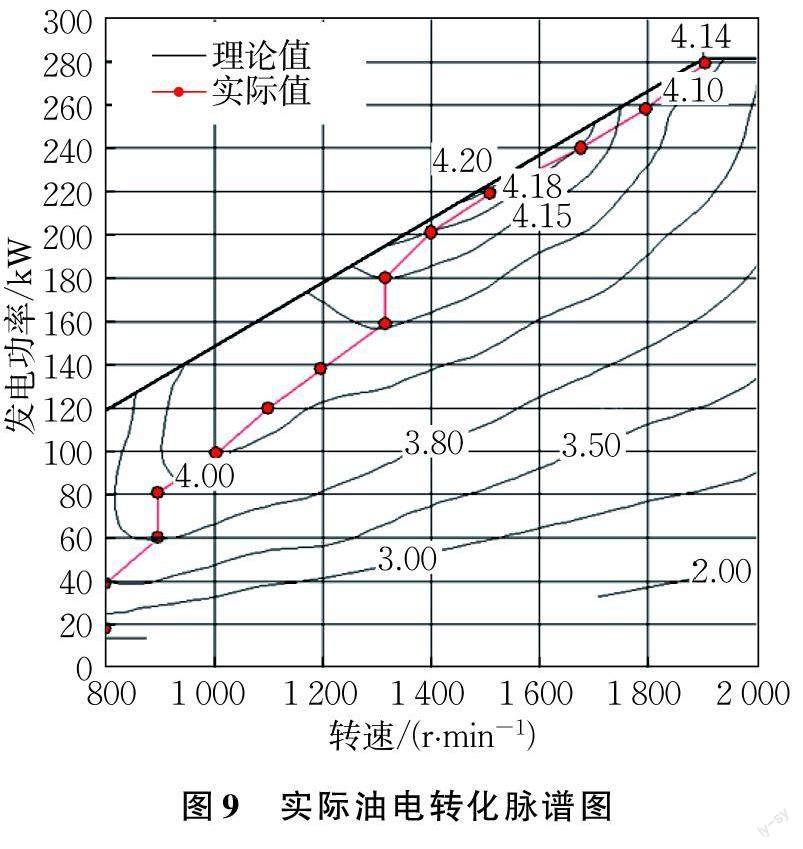

在控制运行中,RCU 和VCU、ECU、MCU 通过CAN 报文相互通信,实现对整个增程器的控制。各控制器之间交互报文如图6 所示。

3. 2 增程发动机标定

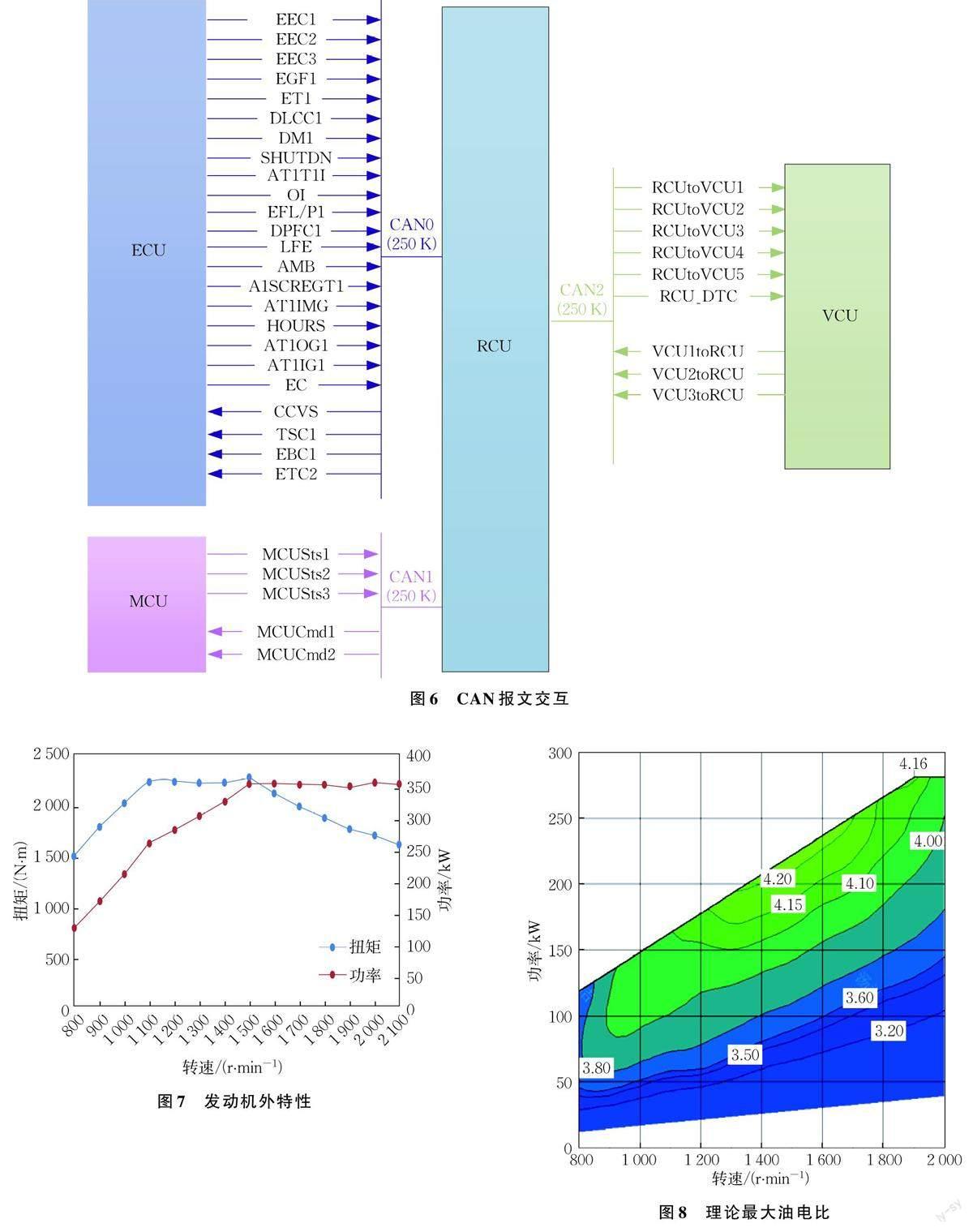

增程器是由发动机和发电机匹配工作的,发动机的最优效率区间需要和发电机的最优效率区间相匹配,才能实现增程器的最优油电比。由于发电机选择现成产品,因此需要优化发动机性能特性,使发动机在发电机高效区间内满足最佳经济性。经过标定,发动机外特性如图7所示。

把发动机万有特性曲线与发电机效率脉谱图进行匹配并计算,得出增程器理论最大油电比为4.2 kW·h/L,如图8 所示。

3. 3 增程器策略

当VCU 对增程器输入的功率需求为输出功率时,增程器工作在发电模式。此模式下,柴油发动机作为源动机,发动机输出动力带动发电机发电,增程器以电能的形式输出到整车高压母线,供驱动电机等高压驱动设备工作,同时多余的电能用于给动力电池充电。

增程器输出功率控制的基本工作方式有2 种:一种是以单点(多点)恒功率方式工作,另一种是沿最低燃油消耗曲线工作。采用单点(多点)恒功率方式(即开关模式)工作的增程器只有稳定工作在某燃油耗和排放量都很低的工况点,以及停机2 种状态,车辆的动态负载完全由动力电池平衡。该工作方式下,发动机的排放量和燃油耗都很低,但不利于电池寿命。采用沿最低燃油消耗曲线工作时,增程器可以跟踪车辆实际负荷的变化,有效降低车辆行驶对动力电池输出容量和功率的要求,电池也可以以较小的功率循环工作,有利于延长电池的使用寿命和选择较小功率的电池,但是频繁变换发动机转速,不利于降低发动机的燃油耗及排放量。

本项目标定采用三点恒功率方案,使发动机转速工作在1 300 r/min 和1 700 r/min 两个区域附近,不会频繁变动,有利于发动机燃油耗与排放量的降低。

3. 4 增程器匹配标定

增程器标定的原则为:RCU 请求功率等于实际发电功率;RCU 请求功率及其对应转速的工况需满足最优油电转换率。

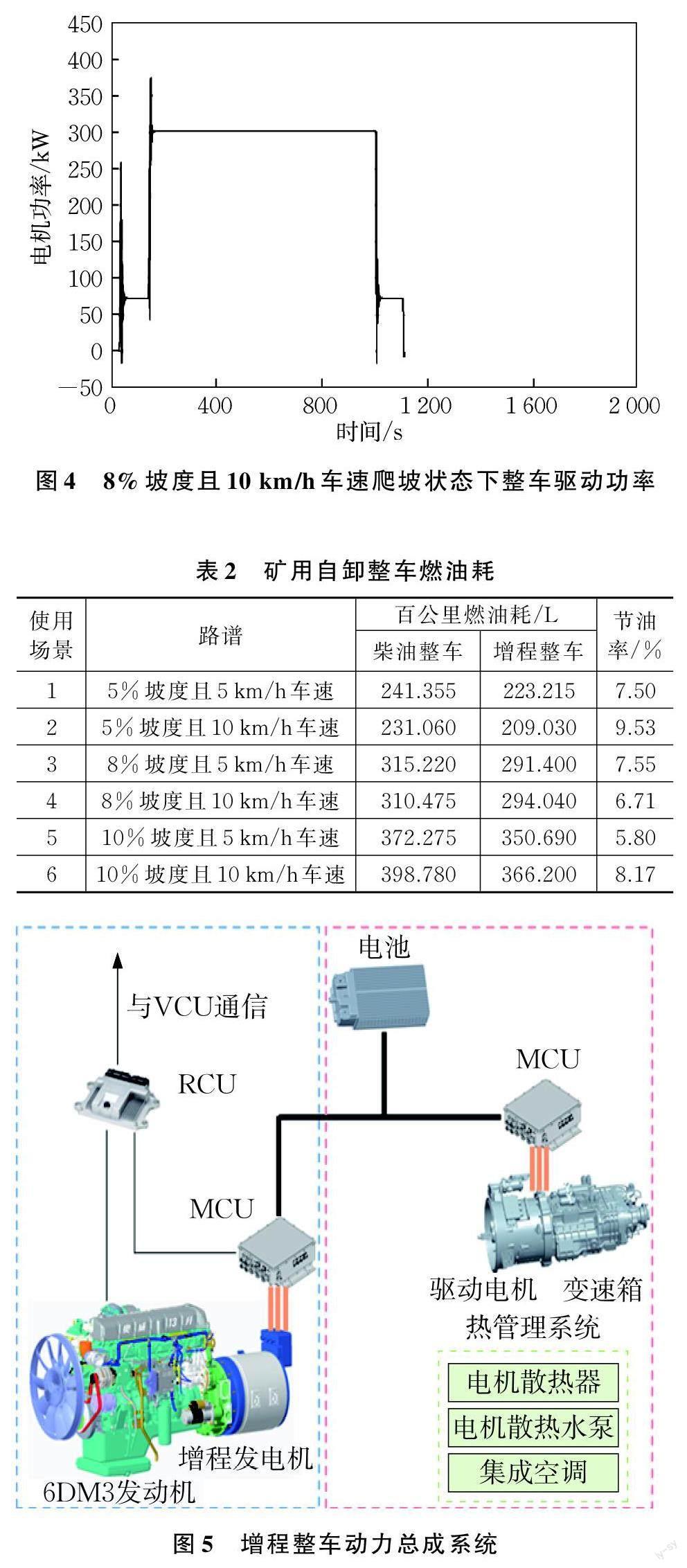

根据以上标定原则,对CA6DM3 柴油增程器进行万有特性扫点试验,扫点工况包含请求功率5~280 kW、转速800~1 900 r/min,试验结果如图9所示。

由图9 可以看出:当发动机转速为1 500 r/min、功率为220 kW 时,CA6DM3 柴油机配300 kW 发电机的增程器最大油电转换率达到4.2 kW·h/L。

4 结语

根据整车需求,开发了满足95 t 矿用自卸整车的增程器,该增程器实测最大油电转换率达到4.2 kW·h/L(在发动机转速为1 500 r/min、功率为220 kW 时),处于行业领先水平。搭载该增程器的矿用自卸整车比传统柴油整车节油约8%,是目前矿用自卸整车重载上坡性价比较高的开发方案。