一种可提高DPF过滤效果的新型催化剂

2024-01-14冯凯黄育新陈伟强曹永海余皓黄芝霖彭峰黄茹霖

冯凯 黄育新 陈伟强 曹永海 余皓 黄芝霖 彭峰 黄茹霖

关键词:柴油机;炭烟颗粒;NOx;催化去除;颗粒过滤器

0 前言

随着经济社会的不断发展,汽车等交通工具的数量不断增加。据统计,在过去60 年内道路交通工具增幅达到1 650%[1]。相比汽油机,柴油机在经济性、动力和热效率方面更具优势,得到广泛应用。同时,随着柴油机小型化、轻量化技术的发展,其笨重等缺点不断被优化,而其节能和低CO2排放量等优点不断被扩大,在汽车工业方面,柴油车已经成为全球汽车发展的一个重要趋势[2]。然而,在道路交通工具数量增加的同时,空气污染物的排放量及其对环境的危害程度也大幅增加。

柴油车尾气污染物主要包括CO、碳氢化合物(HC)、炭烟颗粒物(PM)和氮氧化物(NOx)。目前,商用的柴油车后处理系统中主要以贵金属Pt 作为催化剂活性组分,其催化效果较优,但价格昂贵、资源稀缺,且容易积炭和中毒进而导致催化剂使用寿命较短,这限制了Pt 催化剂的广泛应用[3-8]。稀土钙钛矿是常见的用于柴油机排气催化净化的非贵金属型催化剂,经碱金属或碱土金属掺杂后,其活性与贵金属催化剂相当。商业化的镧锰钙钛矿(LaMnO3)催化剂具有良好的催化活性和热稳定性,是具有较大潜力的非贵金属型催化剂,但在实际柴油车排气产品上的应用较少[9-11]。在LaMnO3中掺杂Sr 和Co后,制备出催化性能和热稳定性优良的催化剂,并在实际柴油车台架试验中研究柴油车后处理柴油机颗粒过滤器(DPF)载体所负载催化剂的各项产品制备工艺参数,制备出具有商用价值的DPF 产品。

1 催化剂制备与表征

采用溶胶-凝胶法能够制备出粒径超微的催化剂,该方法是通过向反应体系中加入络合剂,如柠檬酸、葡萄糖、壳聚糖等,进而使络合剂与溶液中金属离子发生络合,使金属离子达到分子级别的分散。该制备方法操作简便,所制备的催化剂具有粒径均匀、粒度小、纯度高等优点[12]。本研究以柠檬酸为络合剂,制备了一系列钙钛矿结构的催化剂。

LaMnO3催化剂的电子扫描显微镜(SEM)表征如图1 所示。利用溶胶-凝胶法制备的LaMnO3催化剂表面呈多孔絮状,这是由于催化剂前驱体在煅烧过程中会释放出大量气体,导致催化剂结构出现多孔形状。催化剂颗粒呈棒状,且表面多孔,其粒径约为100 nm,而炭烟颗粒的粒径一般为20~100 nm,所制备的催化剂颗粒大小有利于其与炭烟颗粒接触,提高催化效率。

图2 为钙钛矿催化剂的X 射线衍射仪(XRD)检测结果。由图2 可知,在23.0° 、32.6° 、40.2° 、46.8°、58.2°和68.3°处,该系列钙钛矿催化剂有明显符合钙钛矿晶体结构的特征峰,与标准卡片编号为50-0297 的LaMnO3钙钛矿晶型特征峰对应,表明所合成样品能够形成钙钛矿晶体结构。掺杂Sr 前的LaMnO3样品与掺杂Sr 后的LaSrMnO3样品的XRD 图基本一致,表明掺杂Sr 前后样品均能形成钙钛矿晶体结构。LaSrMnO3样品在25.1°位置开始出现SrO2的衍射峰,表明部分Sr 离子取代La 离子进入钙钛矿晶格中,进而形成SrO2杂相。掺杂Co 后晶胞畸变进一步加剧,导致Mn 元素被挤出钙钛矿晶格,产生MnO2雜相。

2性能测试

表1 汇总了不同催化剂催化炭烟燃烧和NOx转化的性能。在以SiO2为催化剂的空白试验下,炭烟转化率为10%、50%、90% 相对应的温度T10、T50、T90分别为412 ℃ 、544 ℃ 和600 ℃ ,而添加LaSrMnO3催化剂后,T10、T50、T90 分别处于319 ℃、392 ℃、452 ℃,较空白对照样均有所降低,说明添加LaSrMnO3催化剂后炭烟温度明显降低。由于柴油机排气温度为150~450 ℃,采用LaSrMnO3催化剂时T90 在450 ℃ 附近,说明在排气温度区间内LaSrMnO3催化剂能够基本将炭烟催化燃烧和去除。在LaSrMnO3的基础上掺杂Co 后,催化炭烟燃烧的特征温度逐渐降低,T10、T50、T90将继续降低,表明掺杂Co 后催化剂的活性明显提升。在催化NOx转化的活性方面,NOx 的最大转化率(Xα)为23.7%,掺杂Co 前后催化NOx转化的活性温度(Tα)分别为380 ℃和400 ℃。可以发现,在LaSrMnO3催化剂的基础上掺杂Co 后,催化剂对炭烟的燃烧活性有一定的促进作用,而其催化炭烟燃烧的活性温度最低。

3 催化剂涂覆台架试验

3. 1 催化剂的制备和涂覆

采用溶胶-凝胶法对前述的LaSrMnCoO3催化剂进行DPF 载体试验制备,再通过涂覆法,采用γ -Al2O3涂层材料制备负载涂层和催化剂的DPF 载体,具体实物图如图3 所示。

3. 2 台架试验

图4 给出了台架试验装置图。台架试验是利用单缸柴油机提供实际柴油机排气,进而进行负载催化剂的DPF 载体性能测试。

3. 2. 1 催化剂用量的影响

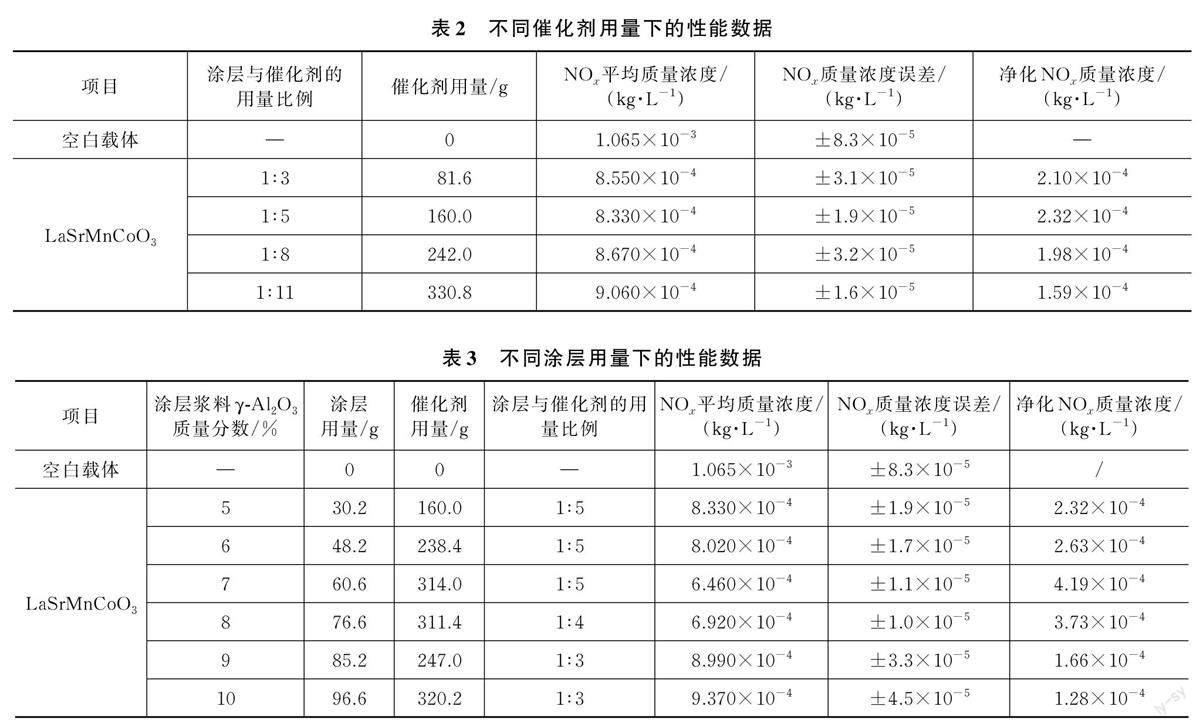

表2 给出了不同催化剂用量下的性能数据。将涂层用量设为定值(30.2 g),随着涂层与催化剂的用量比例(质量比)从约1∶3 增加至1∶5,在相同的排气温度下通过DPF 载体的NOx质量浓度不断减小,当用量比例继续从1∶5 增加至1∶11,NOx质量浓度出现升高的趋势,且在排气温度达到420 ℃时,相比空白载体,涂层与催化剂的用量比例约为1∶5,此时,DPF 载体催化净化NOx的绝对质量浓度最大,为2.32×10-4 kg/L。

3. 2. 2 涂层用量的影响

表3 给出了不同涂层用量下的性能数据。由表3 可知,当涂层与催化剂的用量比例为1∶5、温度达到420 ℃ 时,随着涂层用量从30.2 g 增加至60.6 g,DPF 载体对NOx的处理能力不断增强,相对空白载体,净化NOx的质量浓度从2.32×10-4 kg/L增加至4.19×10-4kg/L。

当涂层质量进一步从60.6 g 增加至76.6 g,而涂层与催化剂用量比例从1∶5 降低至1∶4 时,净化NOx的质量浓度稍稍降低,从4.19×10-4kg/L 降至3.73×10-4kg/L,但总体上比较接近;当涂层用量增大至85.2 g、涂层与催化剂用量比例降低至1∶3时,净化NOx的质量浓度降低至1.66×10-4kg/L。当涂层用量进一步增大至96.6 g、涂层与催化剂用量比例保持为1∶3 时,DPF 载体去除NOx的能力进一步下降,且其与涂层用量为60.6 g 和76.6 g 的样品催化剂负载量较为接近,但性能大大降低。因此,涂层用量为60~80 g、涂层与催化剂的用量比例为1∶4~1∶5 时,DPF 载体对NOx的处理能力最强。

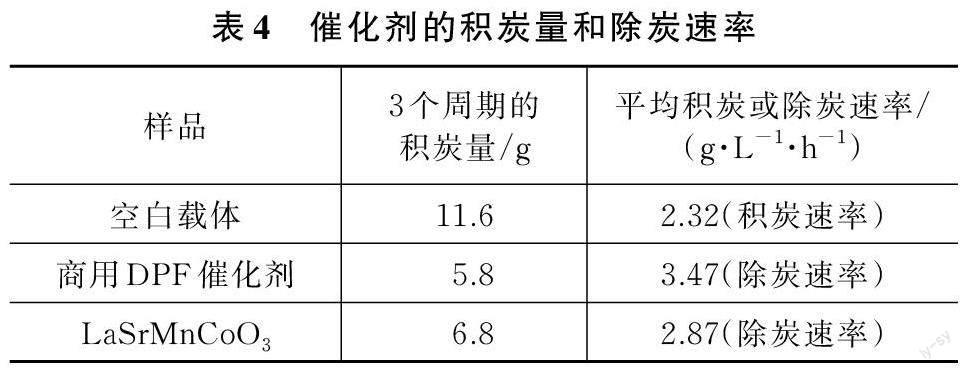

3. 2. 3 催化剂样品的性能测试

催化剂样品的循环性能见图5。在3 个周期内,商用DPF 催化剂净化NOx 的性能比较稳定,NOx质量浓度稳定在5.99×10-4~6.20×10-4kg/L,而采用所制备的LaSrMnCoO3时NOx质量浓度为6.42×10-4~6.68×10-4kg/L,其性能接近于商用DPF 催化剂。表4 给出了催化剂的积炭量和除炭速率。由表4 可知,所制LaSrMnCoO3样品的除炭速率低于商用DPF 催化剂,但其积炭速率较大,表明排气温度处于400 ℃左右时,LaSrMnCoO3样品可有效自动催化和消除积累的PM,使DPF 达到再生的目的。此外,LaSrMnCoO3样品具有同时净化CO 和HC 的能力,其性能接近商用DPF催化剂。

4 结语

通过对钙钛矿催化剂进行合成和改性,并将其用于同时去除柴油车排气中的炭烟和NOx,研究改性后钙钛矿催化剂在催化活性和熱稳定性方面的变化。在此基础上,将所制钙钛矿催化剂用于台架试验,并与商用DPF 催化剂进行性能对比。结果表明:所制催化剂的总体性能与商用DPF 催化剂性能接近,表明钙钛矿催化剂产品在柴油车尾气净化实际应用方面具有较大的潜力。