MEO卫星有源微波天线机电热一体化设计与应用

2024-01-14杜博然施哲栋毕建峰曾凡健顾燕萍张好翟载腾

杜博然 施哲栋 毕建峰 曾凡健 顾燕萍 张好 翟载腾

(上海卫星工程研究所,上海 201109)

微波天线类卫星功能密度越来越大,天线阵面面积由十几平米发展为一百多平米,意味着测控温单元数量显著增加。天线各模块温度差异对成像幅相一致性性能影响很大,是影响微波天线高品质成像的重要制约因素[1]。如果按照统一由舱内数管单机采集温度与控温,线缆的数量和长度将成倍增长。结构与功能一体化重构技术推动微波天线向模块化发展[2],天线模块体现出堆栈式布局特点[3],将传统卫星中发射和接收(T/R)组件等单机实现的功能集成到印制电路(PCB)板上,有利于在运载包络尺寸内减小天线厚度,增大天线阵面面积。不过堆栈化设计意味着天线模块之间存在热孤岛效应,除了器件之间的电缆连接之外,PCB板之间的热耦合不强。因此,天线的大阵面化与模块化对载荷热控设计提出了更高的要求。

近年来针对传统天线的热控研究已取得了大量的理论成果。文献[4]介绍了有源相控阵机电热耦合理论,并以电性能和热控重量为综合目标,优化了热管重量和散热板厚度;文献[5]分析预测太阳同步轨道的热极值工况,对相控阵天线进行了机电热耦合分析,认为表面热控涂层属性是影响星载设备温度的重要因素;文献[6]采用有效载荷-卫星平台一体化设计方案,提高了卫星功能密度和发射成本。传统的天线波导为铝合金缝隙波导,普遍采用传统光亮阳极化工艺[7],由于缝隙存在黑腔效应会提高整体的吸收率,无法及时将天线的热量辐射出去,可能直接导致天线温度超差。传统天线模块内的热控普遍采用微型表贴热管[8]或者蜂窝板预埋热管的方式,这样可以减少模块内T/R组件热耗差异带来的温度不均匀。不过由于天线器件安装空间局促,电连接器接口众多导致蜂窝板孔位密集,尤其是模块间存在间隙,随着天线单机数量的增多,热管实施将会变得更加困难。此外,模块一般采取独自控温,即1个模块设置1主份和1备份加热器,这就导致天线全阵面热控需要大量的加热器资源,这些线缆均从模块连接到载荷舱的综合电子单机,极端情况下一束板间电缆甚至集成了千根导线,不仅占据了大部分重量资源,天线收拢时还会有绑扎应力和铰链钩挂的风险。因此有必要研究新的机电热一体化设计方法来降低热控资源消耗,提升控温效果。

本文结合MEO空间热环境特点,通过集成模块化热控设计,综合考虑机电热设计要素,充分利用纳米膜、高导热石墨板和分布式测控温系统的优点,提出了针对MEO卫星微波天线的一体化热控方法,在保证天线控温需求的同时大幅降低了热控资源需求。

1 MEO卫星微波天线热控设计方法

1.1 MEO卫星微波天线特点

MEO卫星微波天线热功率高,峰值功耗可达数十千瓦,对散热能力要求很高。此外,天线表面外热流复杂,在一个轨道周期内,天线各部分外热流不均且数值变化较大,会出现波导受照期间天线连续长时间工作的情况。波导面受照时和处于地影期外热流更是比较悬殊。

MEO微波天线一般由若干天线模块组成,每个模块组成天线的基本功能单元,一般由波导、PCB板和顶层器件组成。每个PCB板点阵分布着大量T/R组件,而PCB板自身导热性一般,且PCB板之间存在物理隔离。顶层器件如电源的热耗对PCB板的温度一致性影响很大。图1为典型的MEO微波天线子板构型,黑色虚线框内为一个天线单元,存在4个天线模块。

图1 微波天线子板与天线单元Fig.1 Sub board of microwave antenna and antenna unit

1.2 机电热一体化设计方法

针对MEO卫星微波天线的大阵面、高精度、高温性的热控需求,应体现出层级化分布式热管理理念,因此将天线热控设计方法分为两个层级,分别是阵面级和模块级。

阵面级天线热控设计方法采用整体包裹低退化、高环境适应性的辐射纳米膜,保证天线与空间热环境之间稳定的热辐射关系。纳米膜[9-10]具有高红外发射率、低太阳吸收比的特点,粘贴在波导表面,与传统的铝光亮处理方式相比能够大幅提升天线的散热能力。纳米热控薄膜是新型高效纳米热控涂层,基于对薄膜表面和体内三维微纳结构的精细设计,实现对太阳谱段和红外谱段的精确光谱调控,太阳吸收比可达0.08,红外发射率可达0.9,能够适应MEO的大剂量粒子辐照,散热性能相比传统的铝光亮阳极氧化有明显的优势。

针对模块级的天线热控提出1对4高导热石墨板[11]方案,1块高导热石墨板与4块PCB板装配,高导热板既提供了PCB板的安装基板,又打通了PCB板之间的热链路。通过采用高导热石墨板来强化PCB板内热量的均匀性,1块石墨板的测点温度即可表征4块PCB板上器件的温度,采用高导热石墨板的优化方案后,天线温度遥测需求将会大幅降低。同时采用分布式测控温方案[12]如图2所示,每块子板设置1台控温驱动单元可提供多路控温需求,多台驱动单元的信号线并联导向位于天线中间的控制单元,板间测控温电缆仅有少量低频信号线,大大减轻了热控线缆重量,降低了板间线缆绑扎和弯折的难度。由于天线存在框架边缘漏热的现象,因此在天线四周和铰链区域尽可能提高主份加热器配比,子板中央区域降低主份加热器配比,满足单板测控温路数不超过驱动单元的控温能力,具体如图3所示。

注:图中LA板、LB板、LC板和LD板是天线侧板;M板是位于星体附近的天线中板。图2 分布式电缆优化Fig.2 Optimization of distributed cables

图3 分布式热控制方法Fig.3 Distributed temperature control method

图4为天线模块级的热控设计方法,为了强化模块内热源器件的热传输,使得热源尽快向波导传输,采用高导热石墨板来实现模块内的均温效果。高导热石墨板的+Z面通过导热衬垫紧挨T/R组件,-Z面通过导热衬垫紧挨顶层器件,因此顶层器件的热量就会通过高导热石墨板向天线波导面传递。此外,单机表面一般采用黑色阳极氧化处理,通过辐射换热强化电控单元等单机之间的热交换。波导的热量最终通过纳米膜辐射到外太空,由于纳米膜具有低吸收、高发射的特点,因此在波导面设计出支撑柱用于与纳米膜之间进行点接触,在保证天线具有足够的散热能力的同时减少加热器补偿功耗,从而减少整星的能源消耗。

图4 天线模块热控方法Fig.4 Thermal control method of antenna module

2 热模型仿真分析

2.1 天线模块换热理论模型

本文将天线模块视作分析对象,基于能量守恒定律建立天线换热理论模型。天线的±X面、±Y面和-Z面包覆多层隔热组件,假定多层面膜吸收的能量为qdcin,多层面膜发射的能量为qdcout。天线的+Z面包覆纳米膜,假定纳米膜吸收的能量为qnmin,纳米膜发射的能量为qnmout。假定天线瞬态产生热耗qtx,天线等效密度、等效比热和温度为ρ、c和T,时间为τ,则天线热平衡方程为

(1)

2.2 轨道热分析

以典型的MEO轨道卫星为例[13-14],结合天线展开姿态,天线外热流根据是否存在地影期分为高温工况和低温工况。如图5(a)所示,此时天线受照时间长,一轨内平均外热流较高,天线约一半时间处于波导背阳区,另一半时间波导受照;图5(b)表示一轨天线平均外热流较低的情况,天线约一半时间处于波导背阳区,另一半时间中大部分时间天线处于地球阴影之下,只有进出地影的短暂时刻波导受照。

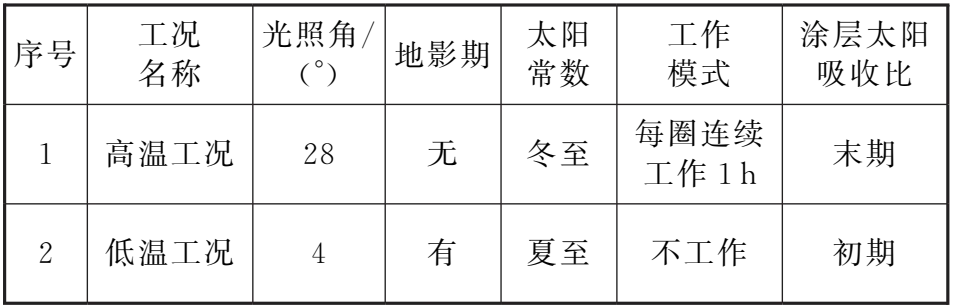

卫星的光照角β变化范围是-43.5°~+43.5°,对各个光照角下天线波导面外热流进行统计,发现光照角为28°时外热流最大,4°时外热流最小。结合以上对轨道地影期的分析,建立以下两种热仿真分析工况,见表1。

图5 MEO卫星外热流情况Fig.5 External heat flow of MEO satellite

表1 天线工况参数Table 1 Antenna working condition parameters

2.3 仿真结果分析

天线内部功分器为无源器件,建立热模型时可将其简化。由于天线呈规则态模块式分布,可先建立详细四模块热模型分析有源器件温度,再建立天线左翼和中板的简化热模型,同时结合分布式测控温方案,检验天线阵面的温度一致性效果。天线模块瞬态温差曲线如图6所示。

天线温差从高温工况的开机时刻开始逐渐变大,此时波导面开始受照,如图6所示,第0s时天线处于前一轨天线工作后的降温阶段,从第0 s到第11000s天线温度逐渐降低至分布式单机控温阈值下限,4路模块加热器逐步按照一定占空比加电产热,单模块内天线温差出现小幅度震荡,但单模块内天线温差控制在1℃以内。从第11000s到14600s天线进入开机模式,单模块内连续产生热耗32W,单模块内天线温差逐渐增大,直至第14 600s时刻,单模块内天线温差最大。其中,模块2和模块4处于电控单元下方,受电控单元开机影响较大,峰值温差分别为4.9℃和4.2℃,模块1和模块3峰值温差分别为2.8℃和2.4℃。四模块天线温度分布见图7。

图6 天线模块瞬态温差曲线Fig.6 Transient curve of temperature difference between antenna modules

图7 四模块天线温度分布云图Fig.7 Temperature distribution of four-module antenna

如图8所示,在分布式控温作用下,通过仿真云图可以看出天线的中板模块和左翼模块最大温差为9℃。由于天线左右两翼空间热物理环境相同,均没有星体杂散光影响,可以认为全阵面模块温差约为9℃,天线整体具有较好的温度一致性。

图8 左翼+中板天线温度分布云图Fig.8 Temperature distribution of left wing and middle module of antenna

3 试验验证

为了验证天线机电热一体化设计方案,在真空罐内开展了4模块天线热平衡试验。如图9所示,天线通过4根隔热玻璃钢柱固定在罐内桁架上,玻璃钢柱表面粘贴加热器补偿漏热损失,并包覆多层隔热组件减少漏热。天线四周罩上吸波热沉模拟外热流,通过纳米膜表面的热流计调校外热流大小,热流计与纳米膜之间通过隔热柱降低热流计漏热损失。天线为鉴定件,外热流采用吸波热沉稳态模拟。

图9 热平衡试验Fig.9 Thermal performance test

试验结果如表2所示。由于热仿真模型中加热器施加区域为高导热石墨板的+Z面,靠近T/R组件,因此T/R组件温度与加热器开断的一致性较好,低温工况温度波动更小。实际试验改装过程中结合可操作性,将加热器粘贴在高导热石墨板的-Z面,远离了T/R组件,因此低温工况试验温度波动更大。经统计,4块试验模块件的温差分别为3.3℃、3.1℃、3.6℃和4.0℃,结果表明:天线模块一体化设计方法具备良好的均温性,对全阵面天线温度一致性具有良好的预示作用。

表2 天线仿真与试验温度比较Table 2 Comparison of antenna simulation and test temperature

4 结束语

本文针对MEO轨道微波天线呈现出大阵面、高功耗的特点,通过层级化分布式热管理设计,采用一对四高导热石墨板,即强化了天线阵面内导热,又兼顾承载PCB板和顶层器件的安装集成,优化分布式测控温设计解决传统方案资源需求大,板间电缆过多的难题;采用天线发射面包覆低吸发比的辐射纳米膜,减少天线与星体之间的热耦合,解决了MEO卫星天线外热流波动季节性差异大的难题。热平衡试验结果表明:天线温度保持在-20~+45℃,全阵面天线一致性保持在9℃以内,热仿真和试验数据对天线在轨温度具有良好的预示作用。