空间站核心舱舱外大型控制力矩陀螺热控设计与验证

2024-01-14丰茂龙李刚雷鸣王岩韩海鹰曹剑峰杨居翰

丰茂龙 李刚 雷鸣 王岩 韩海鹰 曹剑峰 杨居翰

(1 北京空间飞行器总体设计部 航天器热控全国重点实验室,北京 100094) (2 北京控制工程研究所,北京 100190) (3 北京空间飞行器总体设计部,北京 100094)

控制力矩陀螺(CMG)承担着航天器在轨姿态控制的重要功能,其输出力矩大、响应快、效率高,已成为长寿命大型航天器首选的姿态控制执行机构[1-2],从美国的天空实验室到“国际空间站”,均采用了CMG做为在轨姿态控制设备,我国神舟飞船、空间实验室也采用了CMG[3],而天宫空间站核心舱则配备了大型CMG用于整站在轨姿态控制任务。神舟飞船和空间实验室CMG布局在舱内,不受空间外热流影响,而核心舱CMG布局在舱外,直接暴露在空间环境中,且其更大,布局复杂,温度控制难度高。因此热控设计是核心舱CMG研制需要解决的一个重要问题,必须开展专门热控设计及验证。

本文介绍了CMG状态及热特性,并结合空间站核心舱CMG热控设计,分析了设备在空间环境的散热特性,提出了基于辐射散热的热控思路,并将陀螺热模型与在轨数据进行了对比,实现了CMG温度的有效控制。

1 CMG状态概述

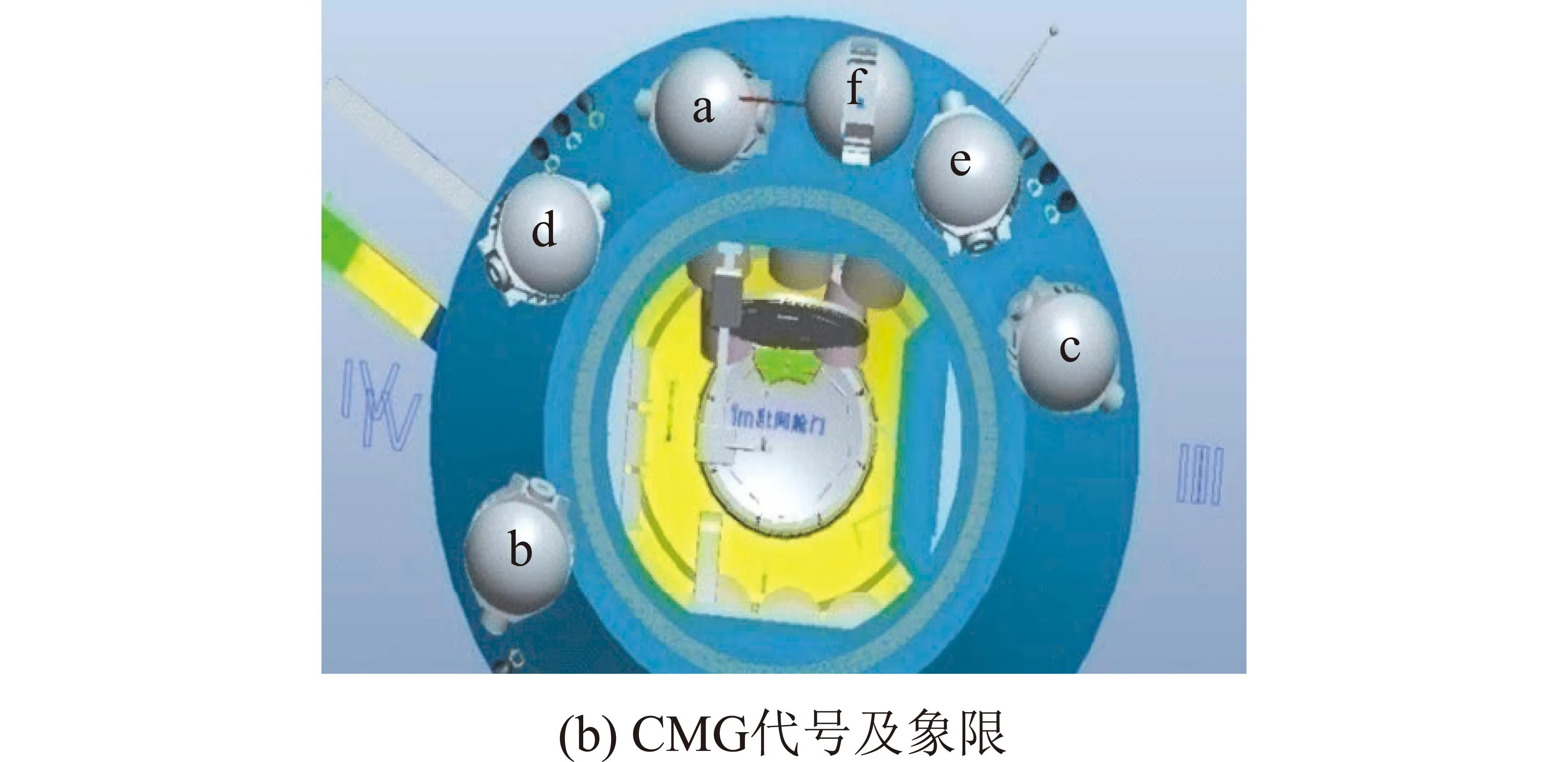

CMG内部有高速旋转部件,对温度有严格要求,温度过高会加速磨损,温度过低则影响其转动性能甚至难以启动,影响工作性能和寿命。而空间站核心舱CMG尤其复杂,其布局在舱外,共6套大型CMG设备(a~e),绕核心舱大柱段前锥周向布局,如图1所示(已局部简化),CMG-b布局在IV偏I象限,其他布局在II象限到IV象限的舱壁外表面,距离较近。

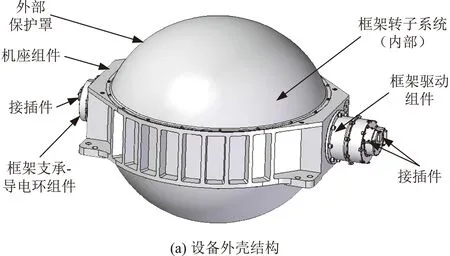

单框架控制力矩陀螺分散安装,通过舱壁的安装支架固定,单个CMG设备外形及内部结构见图2,由框架转子系统(低速和高速转子)、框架驱动组件、导电环组件、机座组件及外部保护罩组成。转子系统位于机座组件内的封闭空间中,在轨工作时绕转轴做旋转运动。

CMG热负荷集中在内部低速及高速转子轴承部位,转子外侧设置了保护罩(见图2),转子保护在外部保护罩内。其中,高速转子到框架低速转子的传热过程复杂,主要通过热试验获得[3-4],本文主要针对低速转子到外空间的散热。

CMG功耗与工作温度直接相关,在高转速下最高热负荷102W,存储则为0W,为保证在轨姿控精度及长寿命要求,CMG低速转子及高速转子各部位均有严格的温度需求。根据地面试验结果,当低速转子温度不超过50℃时,内部高速转子温度即满足要求,因此,CMG外部温度要求见表1。

图1 CMG绕舱体布置示意图Fig.1 Scheme of CMG on the capsule

图2 CMG布局及结构简图Fig.2 CMG layout and structure

2 CMG热特性分析

热特性是CMG自身传热特性及其所处的环境状态,包括边界、外热流两方面。CMG传热特性是指自身热负荷通过热传导及热辐射向外传输的过程,传热特性与设备自身热负荷及传热路径相关;而边界及外热流特性指设备安装状态,周围空间环境以及外热流状态。具体以空间站核心舱为例进行分析。

1)传热特性分析

CMG热负荷由内向外传输过程,如图3所示。热负荷主要经由低速转子传输给保护罩及机座,并最终由导热及辐射传输给舱体或者外部空间[5]。

(1)CMG热耗集中在高速轴承及驱动,低速轴承及驱动存在少量热耗。传热过程复杂,尤其是高速轴承热耗向外传输须经过润滑层、滚珠及密封环节,精确量化难度大,主要依靠试验数据获得,本文不做论述。

(2)低速转子向外传热主要依靠辐射换热,少量热量通过导热传给机座,辐射效率低,需要强化。在空间环境影响下,热负荷由低速转子向外部空间的排散是本文研究的重点。

2)边界特性分析

(1)导热边界:CMG通过支架与舱体直接接触,从系统热控角度出发,舱体温度指标为0~+40℃,显著小于CMG温度范围,因此CMG需要与舱壁隔热,热负荷主要向外太空排散。

(2)辐射边界:设备受到的核心舱及周围设备的辐照边界,距离越近,辐射热流越大,应通过多层隔热组件包覆降低辐射边界影响。

3)外热流特性分析

CMG受日照热流、地球红外、地球反照及航天器红外等5类外热流。各CMG外热流随布局位置、飞行姿态及太阳入射角的变化,存在显著变化[5-6]。

(1)日照热流:太阳辐照,到达热流大小主要取决于设备与太阳的视角系数,冬至日附近垂直日照热流1414W/m2。一般情况下,近III象限设备受日照热流大,其他象限设备受日照热流小。

(2)地球红外:设备受地球的红外辐照,到达热流大小主要取决于设备与地球的视角系数,近I象限设备受地球红外热流较大,其他象限设备红外热流减小。

(3)地球反照:设备受到的地球对太阳光的反射热流,地球反射的能量变化很大。通常陆地的反射比海洋的大,随太阳高度角减少而变大,随云层覆盖程度增大而变大。总体来说,近I象限设备受反照热流大,其他象限设备受反照热流小。

如前所述,高速转子到框架转子的传热过程复杂,传热由结构决定[7],难以施加额外热控措施,该传热过程需要通过试验研究,而本文研究对象为框架转子到外空间的传热过程,通过合理的热控设计[8],获得不同的布局位置、外热流及轨道姿态下设备的控温状态,保证框架转子温度控制在目标温度,从而间接控制高速转子温度。

3 CMG热控设计

从整舱热控设计角度出发开展单机级热控设计,首先确定与整舱接触状态为隔热,然后制定热控方案,且为方便实施,6套CMG采用完全一致的热控方案。

3.1 与整舱隔热设计

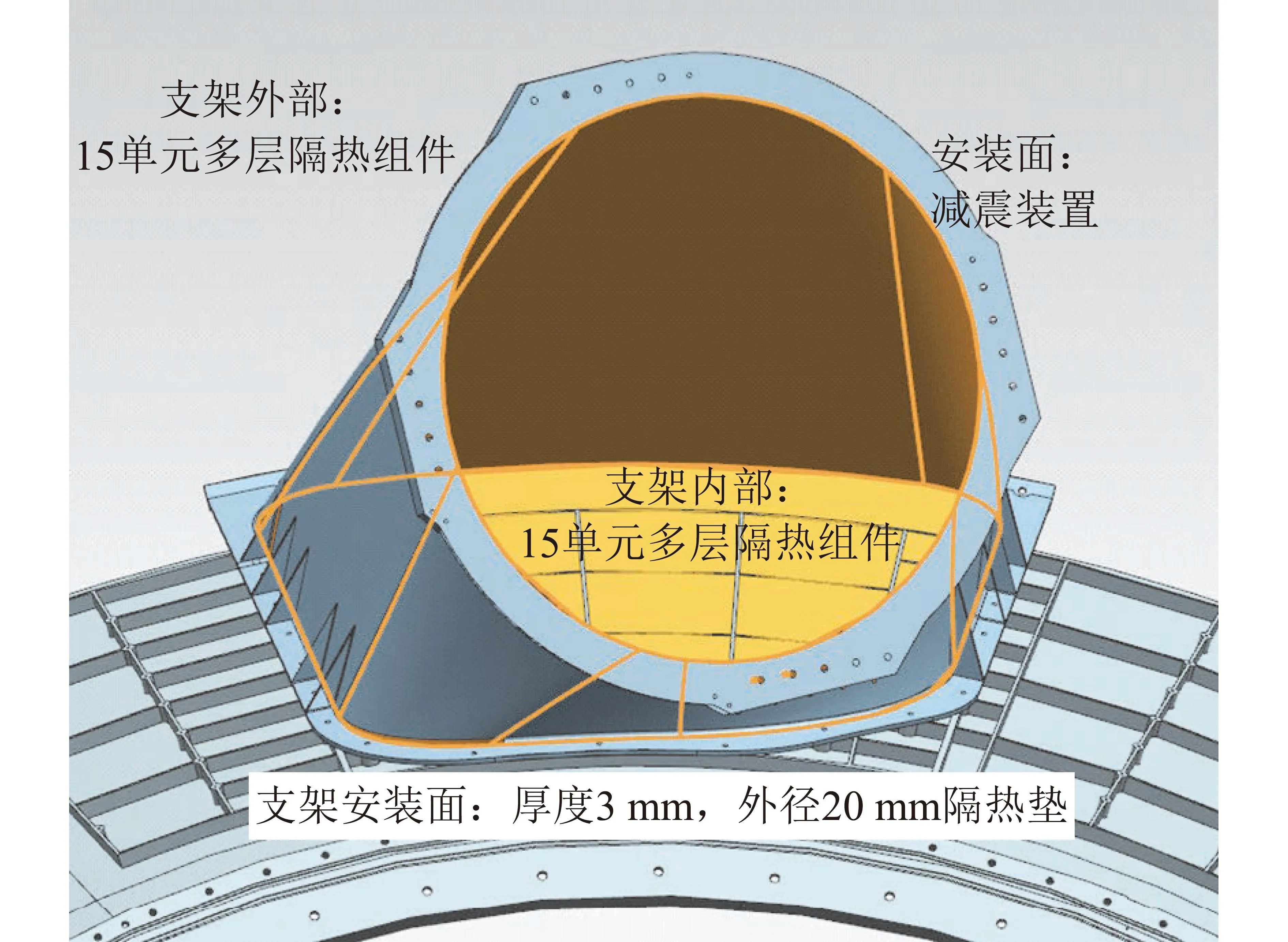

设备支架与舱壁做隔热设计,降低支架状态对整舱温度的影响。

(1)导热隔热:在CMG支架与舱体之间设计了钛合金隔热垫,垫片厚度3mm,外径尺寸为Φ20mm,可实现支架与舱体的有效隔热。

(2)辐射隔热:在CMG支架内/外表面和支架底部舱壁裸露表面包覆15单元多层隔热组件,可有效隔绝CMG与舱体的辐射换热,同时降低空间环境对CMG的影响。

支架隔热状态如图4所示,内侧、外侧均包覆多层隔热材料。

图4 CMG支架内部辐射隔热设计示意图Fig.4 Internal thermal insulation design for CMG support frame

3.2 本体热控设计

根据CMG传热特性及与整舱的隔热状态,设备热耗最终由框架转子系统通过辐射排散至外部空间,本体热控设计包括高温热排散和低温保温两个方面,前者主要是指散热辐射强化,后者为多层隔热组件包覆和电加热,如图5所示。

图5 CMG本体热控设计示意图Fig.5 Thermal design for CMG itself

1)辐射强化设计

低速转子:材料为铝合金,内外表面均进行黑色阳极氧化处理,保证表面发射率不小于0.85,加强其与内部高速转子及外部框架的辐射换热。

机座:材料为铝合金,机座内表面进行黑色阳极氧化处理,保证表面发射率不小于0.85,加强其与内部低速转子辐射换热。

保护罩:为对外辐射散热的主要窗口,材料为铝合金,其内表面进行黑色阳极氧化,外表面喷涂高发射率,低太阳吸收比热控涂层,首选无机热控涂层。

2)多层隔热组件包覆

CMG机座、框架驱动组件和导电环组件本身热负荷较小,在存储状态下温度较低,外表面包覆15单元多层隔热组件。

3)电加热控温

框架转子系统设计2路电加热(单路40W),机座组件设计2路电加热(单路20W),用于CMG低温工况保温。框架转子系统控温点为0℃,其他部位控温点为-5℃。

4 设计验证

4.1 建模验证

1)仿真模型

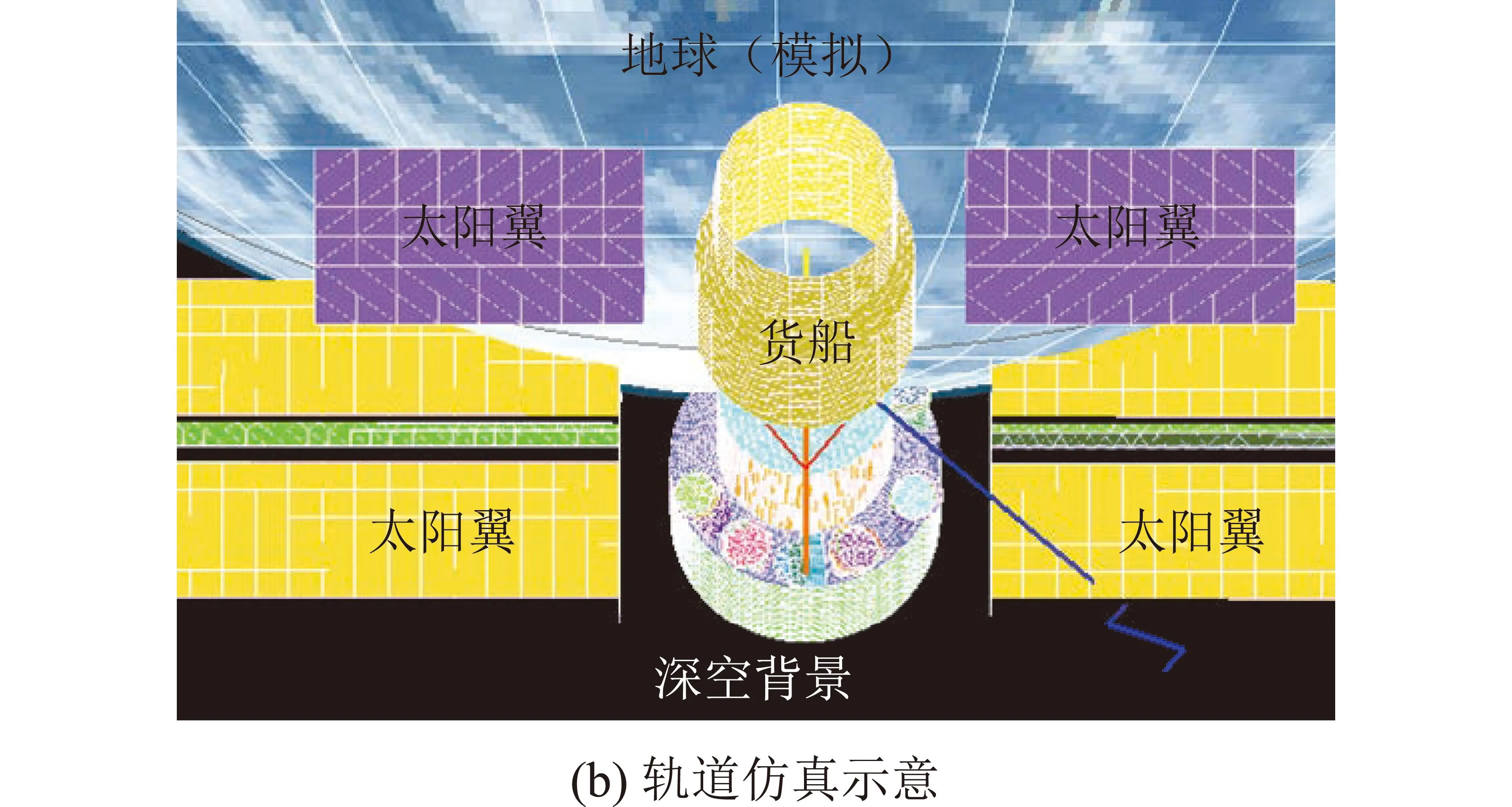

我国空间站运行在倾角为42°~43°,高度400km左右的圆轨道上,飞行姿态共有3种:惯性飞行、对地三轴稳定飞行和轨道系正向飞行(与对地三轴稳定飞行姿态基本一致)。

采用建模仿真[9]方式,对6套CMG设备进行整体建模,包括周围布局环境,并设置轨道姿态及边界条件,实现对所有CMG的高低温工况的仿真验证。热仿真模型如图6所示,CMG设备整体仿真,且考虑太阳翼等环境影响。

图6 CMG仿真模型示意图Fig.6 CMG simulation model

2)工况选取

CMG受空间冷黑背景(4K)、太阳辐照、布局环境、地球直照及反照等外热流影响,6套CMG具有不同的高低外热流工况,各CMG高/低温工况均不相同,制定了6个分析工况,包含3个高温和3个低温工况,可覆盖所有CMG高/低外热流状态,具体仿真工况见表2。

表2 仿真工况列表Table 2 Thermal analysing cases

3)仿真结果

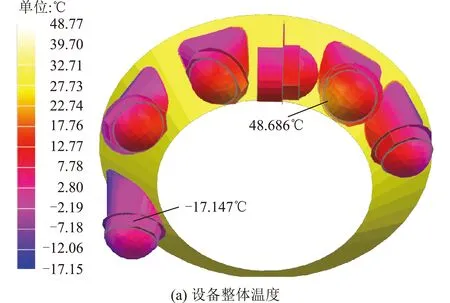

各工况仿真分析结果表明:工况1时,CMG-e 高温工况温度最恶劣,而工况6时,CMG-f低温工况最恶劣,所有工况下设备温度均满足要求。

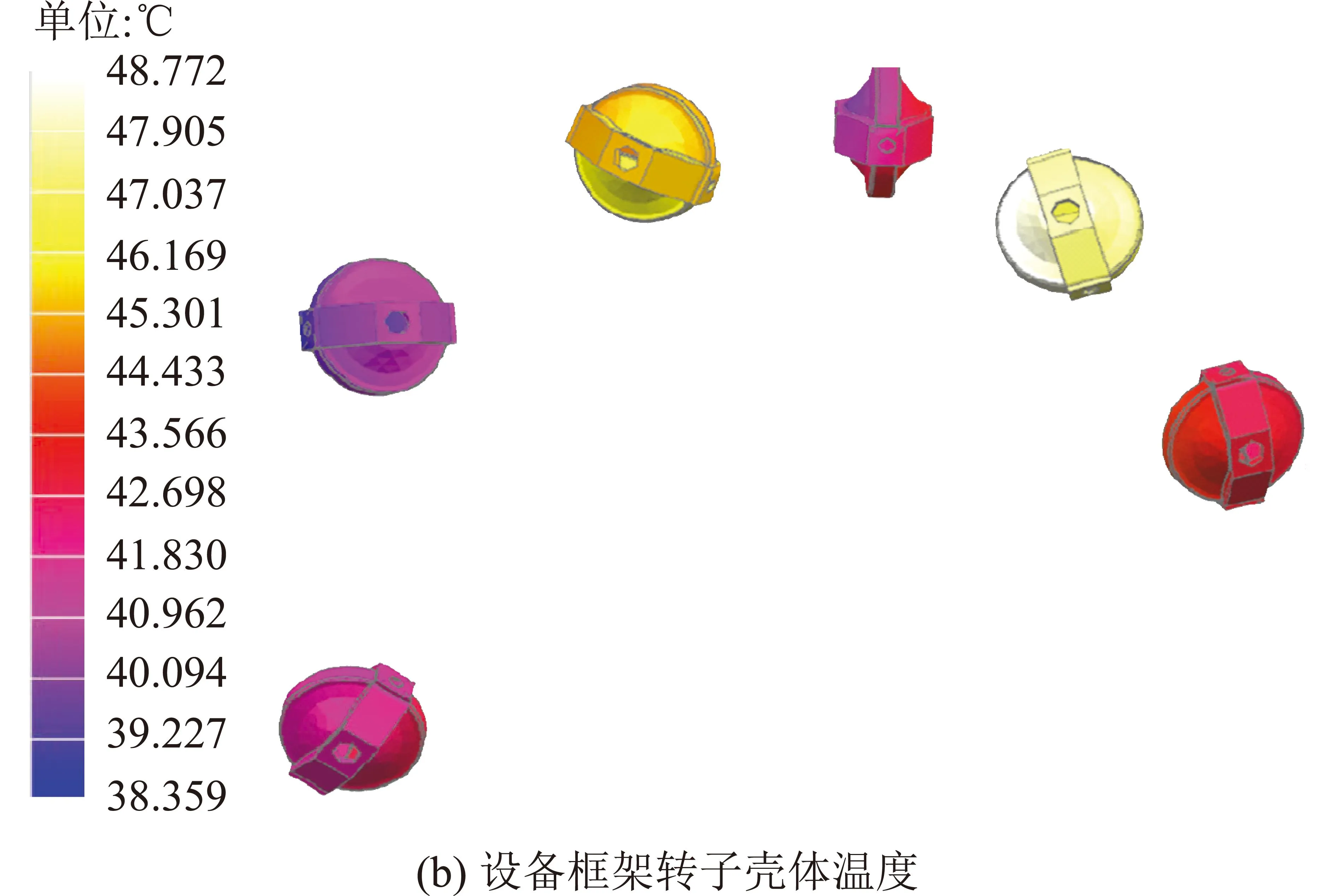

图7展示了工况1某时刻CMG整体及转子温度仿真结果。CMG-e受太阳热流、地球红外、舱体及其他CMG的红外和反照,外热流最大,温度最高。

图7 工况1CMG高温时刻示意图Fig.7 CMG top temperature of case 1

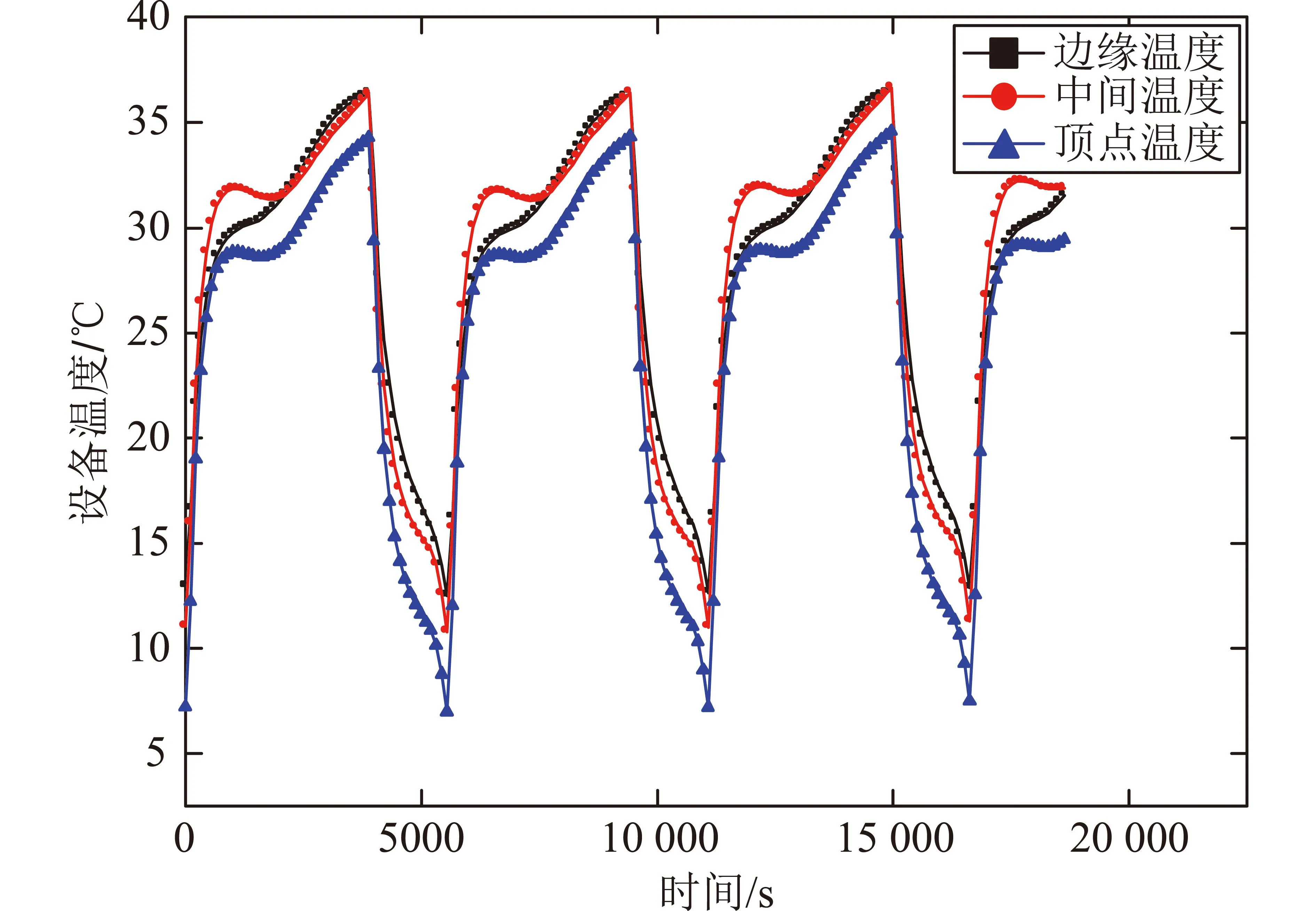

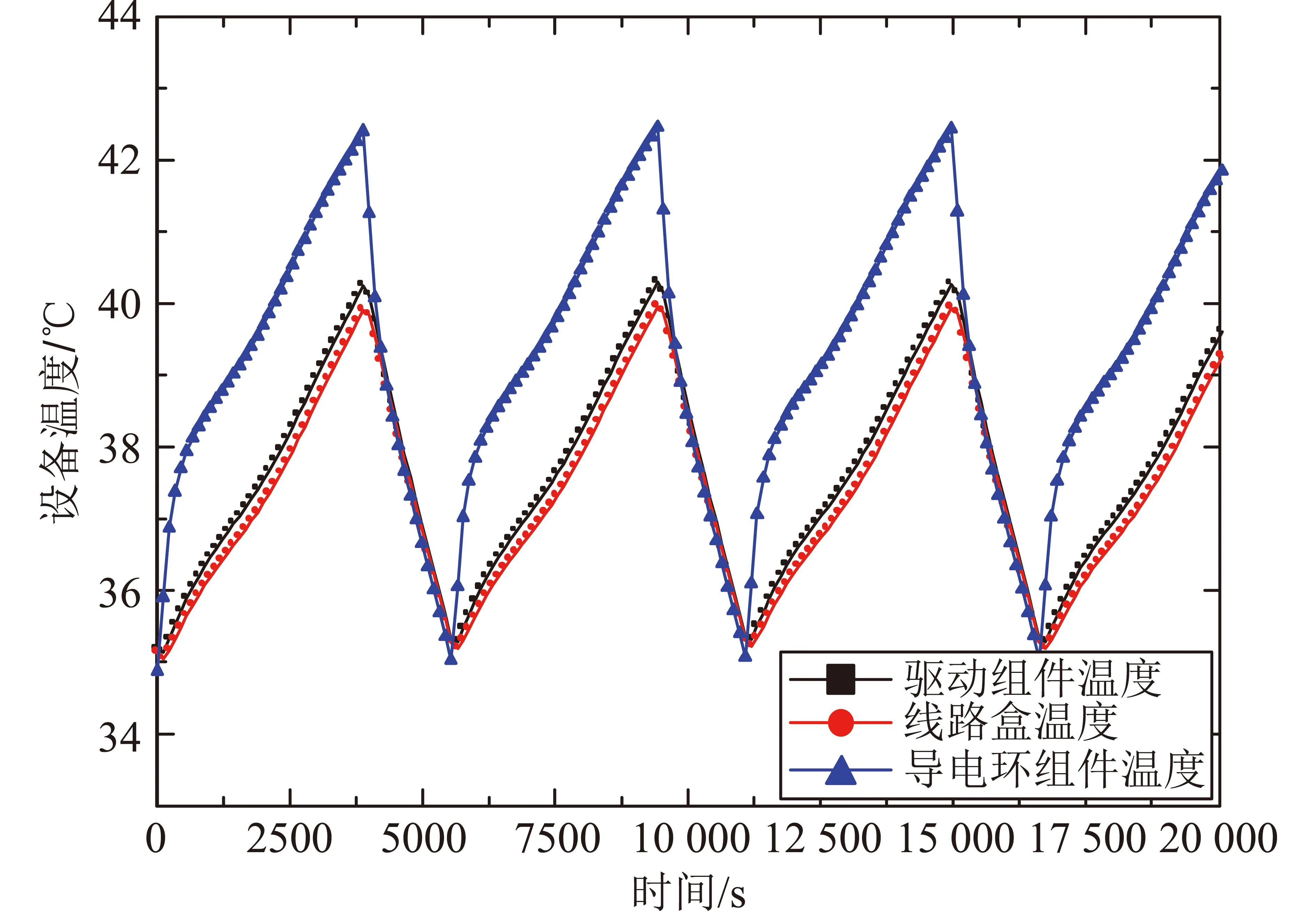

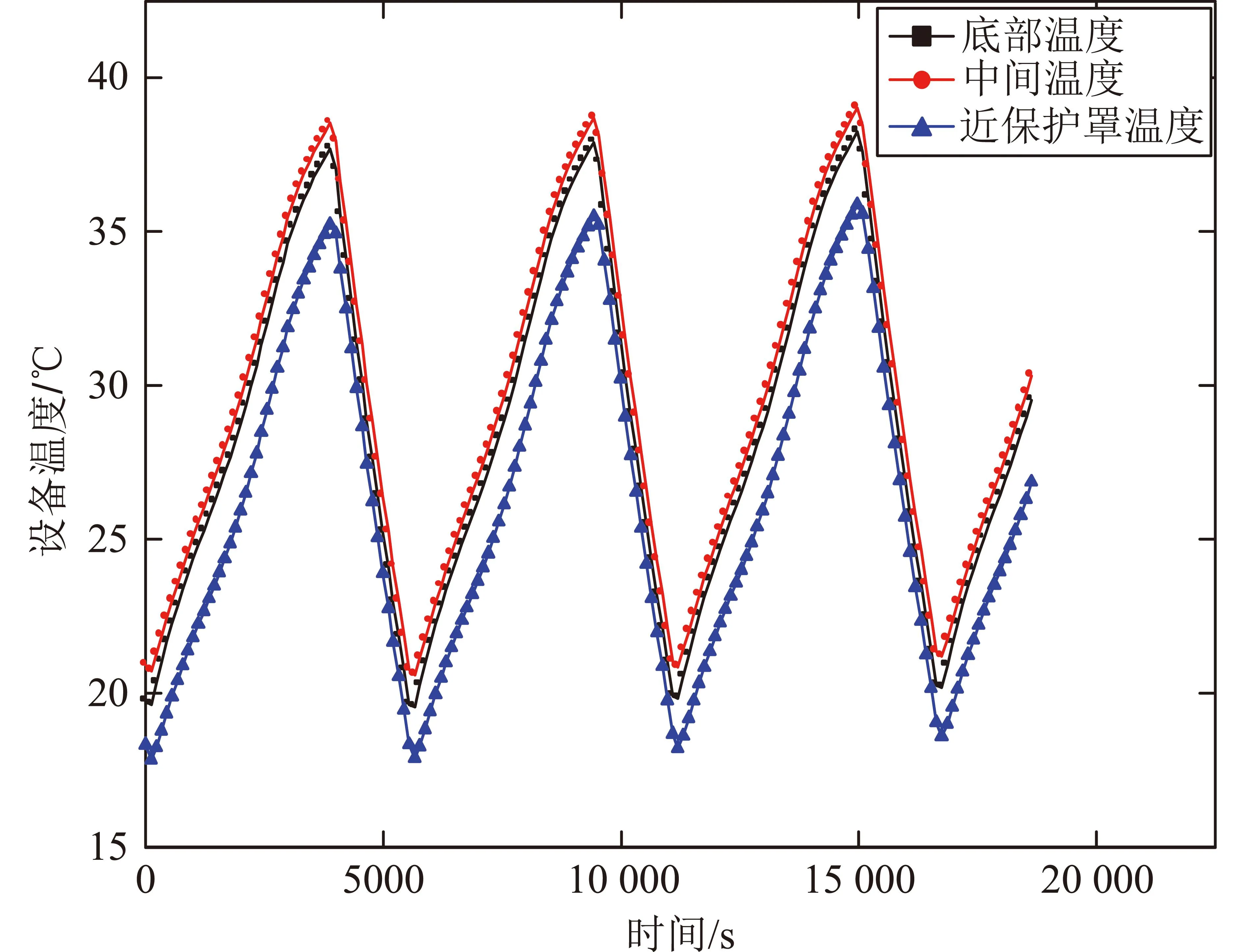

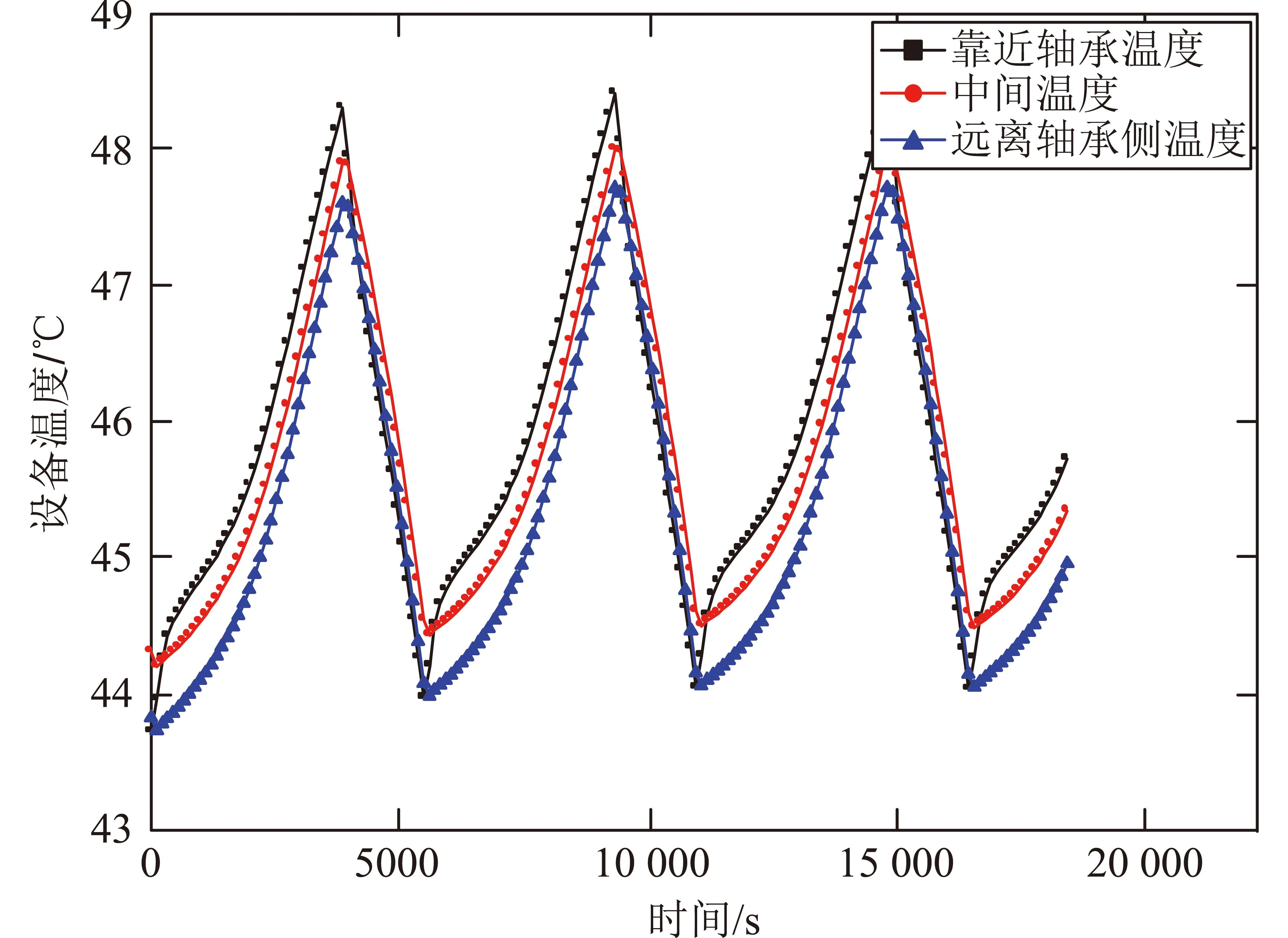

图8~图11给出了工况1状态下CMG-e各部位瞬态仿真分析温度曲线,保护罩直接受外热流影响,温度波动较大(±15℃),而机座组件热容稍大,波动相对较小(±8℃),框架转子位于内部,受环境影响最小,温度波动很小(±2℃)。仿真过程中对CMG结果进行了简化,热容比产品实际热容要小,因此仿真结果温度波动比在轨波动要大。

图8 控制力矩陀螺保护罩温度曲线Fig.8 Temperature curves of CMG shield

图9 驱动组件、导电环组件及线路盒温度曲线Fig.9 Drive module,conductive ring module and wiring box temperature curve

图10 机座温度曲线Fig.10 Temperature curves of CMG framework

图11 框架转子系统外表面温度曲线Fig.11 Temperature curves of CMG low speed rotor

表3给出了工况1~工况6仿真结果汇总。

表3 工况1~工况6 CMG仿真结果汇总Table 3 Summary of simulation results for case 1~case 6

(1)所有陀螺温度满足要求,但各陀螺高低温工况不一致,不同工况的温度及电加热均存在差异,高温工况温度范围+9.9~+45.2℃,低温工况最低到达了控温值(-5℃),因此对于多套布局设备,热仿真必须整体建模,全面考虑,否则可能遗漏工况,导致温度及电加热分析出现较大误差。

(2)高温工况下,CMG-e温度最高,原因在于其位置位于CMG-c和CMG-f之间,受两者反照及红外较多。因此,舱外设备热控设计时除了考虑空间外热流,还应考虑周围环境(设备)带来的红外及反照等热流,设计时只考虑陀螺自身因素,则高温工况分析误差较大。

(3)低温工况下电加热满足要求,其中CMG-f电加热需求最高,原因在于日照热流被其支架及CMG-a遮挡,而地球红外则被舱体及CMG-e遮挡,导致外热流最小。所以热控设计低温工况中应充分考虑环境遮挡。

(4)CMG高温和低温温度均超出了舱壁温度范围要求,表明与整舱的隔热设计合理有效,为结合总体需求的优化措施。因此,舱外单机热控设计应从总体角度出发,实现最优化设计。

4.2 在轨飞行数据验证

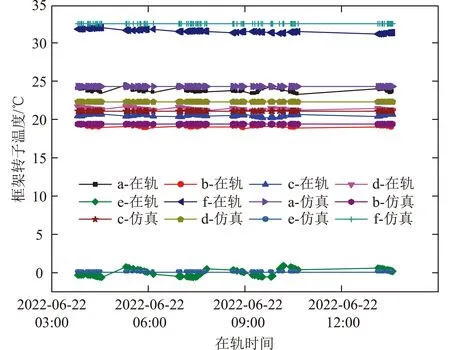

2021年4月29日,空间站核心舱成功发射入轨,截至2022年底,获取了大量在轨数据。其中CMG在轨温度符合要求,且与仿真数据一致性良好,本节选取CMG典型在轨工况(β=±65°),利用仿真模型进行了计算,对框架转子在轨数据和仿真数据进行了对比。根据在轨数据,框架转子温度波动在±1℃范围内,为方便对比(在轨时间跨度大),仿真模型采用稳态分析。

(1)对比工况1:高温工况,2021年12月,β=-65°,惯性飞行,CMG-a~CMG-e全部工作;

(2)对比工况2:低温工况,2022年6月,β=-65°,三轴对地稳定飞行,CMG-e断电,其他工作。

模型仿真及在轨转子温度如图12、13所示,结果如下。

(1)在轨温度波动较小,在±1℃范围内,与仿真结果对比,瞬时温度最大偏差1.8℃,平均温度偏差最大1.5℃,在轨温度高温工况时略高,而低温工况略低,主要原因在于热控实施状态与设计状态有一定偏差,多层存在缝隙,导致多层局部漏热较大,从而高温灌热、低温漏热,但整体一致性良好。

(2)仿真分析验证的温度曲线波动明显高于在轨温度波动,主要是受热容的影响,因此仿真分析瞬态工况,应保证设备热容与实际热容一致或者偏差较小,减小分析波动误差,保证分析正确性。

图12 高温工况1温度对比Fig.12 Temperature contrast for on-orbit high temperature case 1

图13 低温工况2框架转子温度对比Fig.13 Temperature contrast for on-orbit low temperature case 2

(3)对比表明:热控设计须全面考虑所有影响因素,并预留足够设计余量,一般不低于11℃。

5 结论

本文对我国空间站大型控制力矩陀螺控温特性进行了分析研究,完成了热控设计及验证,结果表明:CMG热控思路合理可行,所建热控仿真模型可有效用于CMG在轨温度预示。对CMG及其它大型舱外设备热控设计思考或建议如下。

(1)单机级热控设计应与系统设计相结合,分析系统及单机热控需求,确定两者隔热或导热接触面状态,首选隔热状态,降低舱外设备对整舱的影响。

(2)舱外设备热控设计一般采用被动热控与主动电加热相结合的热控措施,首选被动热控措施,可靠度高,主要是高温散热及低温隔热,主动电加热则用于低温加热保温,需要合理设计,降低功耗需求。

(3)热控设计状态与实施状态、仿真模型与实物状态均存在差异性,因此热控设计必须保留足够余量,用于预防热控实施及热容偏差带来的仿真误差。

(4)舱外设备外热流受舱体及周围设备布局的影响显著,相同设备布局在不同位置,则热状态存在显著差异,热控设计时需要充分考虑舱体及周围环境的影响,做到考虑充分、分析全面。