钨钼磷杂多酸的合成及其性能研究

2024-01-13李青超崔绍波于令闻

李青超,崔绍波,于令闻,王 琪

由于具有优异的耐蚀性能和物理性能, 热镀锌钢板在船舶、汽车等领域得到大量应用[1]。 然而,钢材与镀锌层之间存在很大的电势差[2-3],在潮湿条件下会发生微电池反应,生成白色腐蚀产物“白锈”,降低了镀锌层外观质量,也降低了镀锌层的耐蚀性能。因此,操作简便、防腐效果良好的表面钝化工艺得到广泛应用, 早期使用的铬酸盐钝化工艺由于含铬钝化液毒性问题在应用时逐渐受到被限制和废除,无铬绿色钝化成为环保发展的主流, 而某些性能良好的无铬钝化工艺在工业上得到应用[4]。 文章合成了无毒、绿色的钨钼磷杂多酸,并研究了其耐腐蚀性能。

1 实验部分

1.1 仪器与试剂

钼酸钠、磷酸氢二钠、钨酸钠购于国药集团化学试剂有限公司。硫酸、盐酸、无水乙醚、无水乙醇购于辽宁泉瑞试剂有限公司。 采用北京瑞利WQF-510A红外光谱仪测定红外光谱,扫描范围为400 cm-1~4 000 cm-1,KBr 压片。 采用北京普析TU-1901 紫外可见分光光度计测定紫外吸收光谱。

1.2 钨钼磷杂多酸的制备

钨钼磷杂多酸的制备方法相同, 只需调整适当比例即可制备出对应组成的杂多酸。现以1-钼-11-钨磷酸制备为例加以说明。

1-钼-11-钨磷酸H4[PMo1W11O40](简写为PMo1W11)的制备,参照文献[5-8]制备钨钼磷杂多酸,具体步骤: 将磷酸氢二钠Na2HPO4·12H2O (3.58 g,0.01 mol)溶于15 mL 蒸馏水中,将钨酸钠Na2WO4·2H2O(36.28 g,0.11 mol)溶于10 mL 水中,将两种溶液混合,再搅拌作用下,加热至90 ℃左右并反应30 min, 加硫酸调节混合液pH=3, 将钼酸钠Na2MoO4·2H2O(2.42 g,0.01 mol)溶于8 mL 水中,并加入上述混合液中,继续反应30 min,冷却至室温,然后用25 mL 乙醚萃取, 滴加1∶1 硫酸溶液直到油状液体萃取完全,并从分液漏斗底端流出。 50 ℃烘干, 备用。 采用相同方法制备H4[PMo3W9O40](PMo3W9)、H4[PMo6W6O40](PMo6W6)、H4[PMo9W3O40](PMo9W3)和H4[PMo10W1O40](PMo10W1)。

1.3 钨钼磷杂多酸缓蚀性能检测

缓蚀实验采用3.5%氯化钠溶液,加入制备的杂多酸,调节pH 值至8.1 左右。 试片经4/0 砂纸打磨,依次用10%盐酸和0.5%乌洛托品混合液、 自来水、蒸馏水、无水乙醇、丙酮清洗后,将挂片放入干燥器中备用,以便进行缓蚀性能试验。通过静态挂片失重法研究杂多酸缓蚀液的组成、浓度、时间等条件下对缓蚀性进行探究, 寻找缓蚀性最好的杂多酸及缓蚀条件。 腐蚀速率采用公式(1)计算。

其中,Vcor为金属腐蚀速率(g/m2h);m1为实验前金属的质量(g);m2为去除了腐蚀产物后的金属质量(g);A 为金属挂片的表面积 (m2);t 为腐蚀试验的时间(h)。 缓蚀效率采用公式(2)计算。

其中,I 为缓蚀效率;Vcor为未加缓蚀剂的金属腐蚀速率(g/m2h);Vinh为加缓蚀剂后金属的腐蚀速率(g/m2h)。

1.4 钨钼磷杂多酸钝化性能检测

将镀锌钢片依次用去离子水、 无水乙醇清洗干净,放入干燥器中备用。 将镀锌钢片在一定温度下、一定浓度的钨钼磷杂多酸溶液中进行钝化一定时间,钝化后的镀锌钢板在一定温度下、经过一定时间烘干后,用醋酸铅点滴实验来判断其钝化效果,从而得到最佳杂多酸钝化剂和最佳钝化条件, 主要探究杂多酸的组成、浓度、钝化时间、烘干时间等因素对钝化效果的影响。

2 结果与讨论

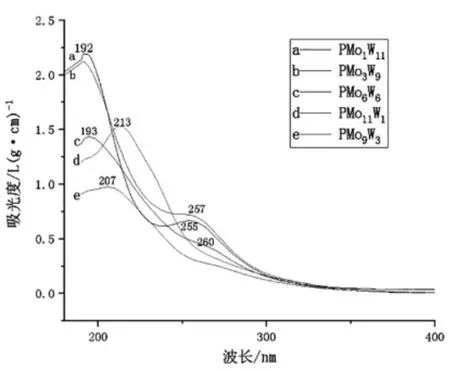

2.1 五种钨钼磷杂多酸的紫外检测

室温下, 检测了制备的钨钼磷杂多酸水溶液的紫外吸收光谱, 如图1 所示。 五种钨钼磷杂多酸在200 nm 附近、260 nm 附近分别出现Keggin 型杂多酸的特征吸收,分别对应端基氧原子Od→M 和桥氧Ob/Oc→M 电荷转移跃迁。

图1 五种钨钼磷杂多酸的紫外吸收光谱

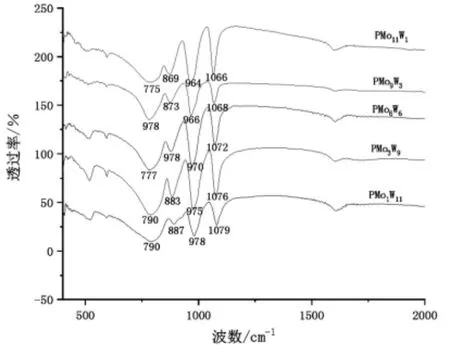

2.2 五种钨钼磷杂多酸的红外检测

五种钨钼磷杂多酸的红外检测结果如图2 所示, 在784 cm-1~790 cm-1、871 cm-1~890 cm-1、964 cm-1~981 cm-1、1 066 cm-1~1 079 cm-1分别出现Keggin 型杂多酸的特征吸收峰,分别对应M-Oc-M 键、M-Ob-M 键、M=Od 键、P=Oa 的伸缩振动。 随着钨酸钠含量增加,W-O 键逐渐取代Mo-O 键, 致使其发生Mo-O 键伸缩断裂,W-O 键形成。

图2 五种钨钼磷杂多酸的红外吸收光谱

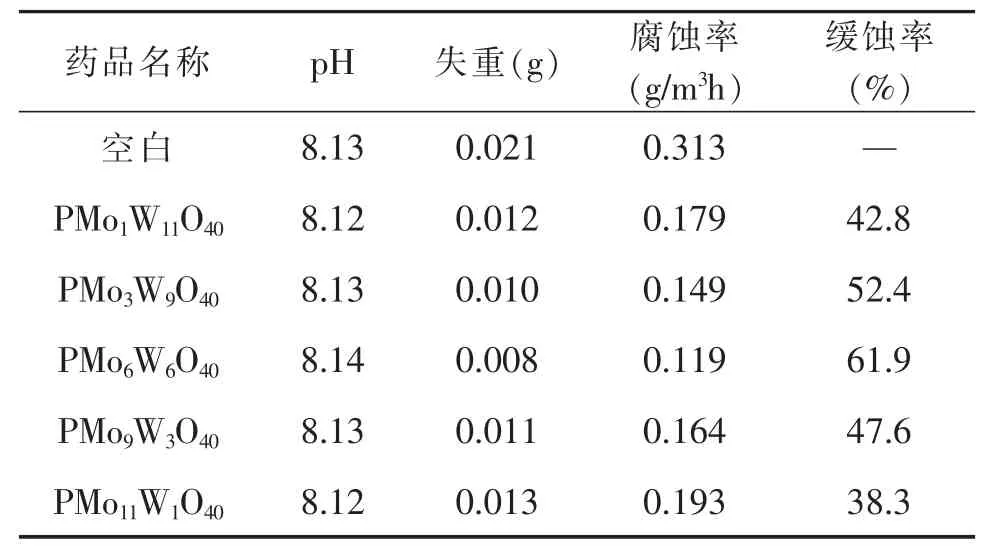

2.3 五种钨钼磷杂多酸缓蚀性能

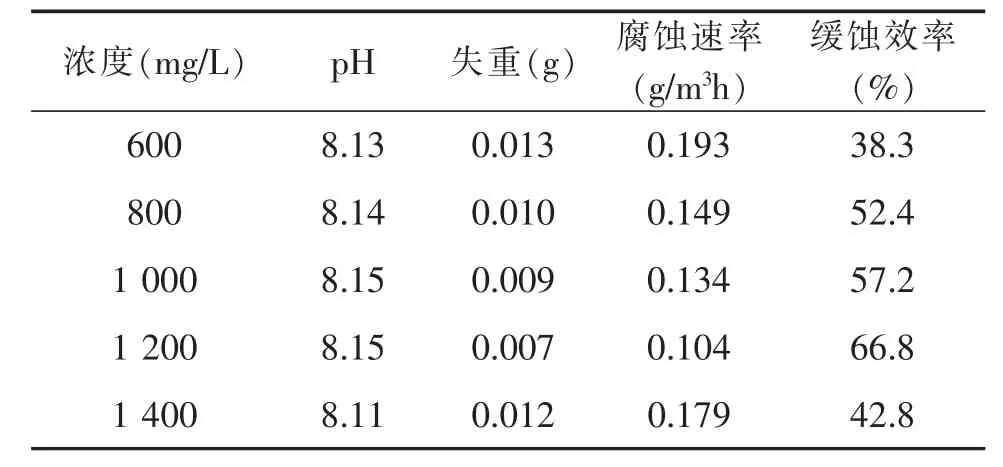

采用静态失重法首先考查了钨钼磷系列杂多酸的缓蚀效率, 然后考查了最优组成的杂多酸的浓度对缓蚀效率的影响,试验结果如表1 及表2 所示。

表1 钨钼磷系列杂多酸的缓蚀率(实验水温:40 ℃投料浓度:800 毫克/升)

表2 H4PMo6W6O40 投加量实验(实验水温:40 ℃)

由表1 可知, 钨钼磷系列杂多酸缓蚀效率分别为42.8%、52.4%、61.9%、47.6%、38.3%,所以缓蚀效果最好的杂多酸为H4PMo6W6O40。 其原因可能是因为这种比例的杂多化合物外围具有高密度的电荷和氧化性, 生成的氧化膜是基于吸附和氧化协同作用的结果, 因此形成的膜能够较为牢固的吸附于金属表面上。

由表2 可知,当H4PMo6W6O40的浓度为600 mg/L、800 mg/L、1 000 mg/L、1 200 mg/L 和1 400 mg/L时, 其缓蚀效率分别为38.3%、52.4%、57.2%、66.8%、42.8%。 显然,1 200 mg/L 时缓蚀效果最好,其可能原因是当浓度升高时杂多化合物外围高密度的电荷和氧化性也随之增高, 更能有效地生成氧化膜,具有更好的缓蚀效果。

2.4 五种钨钼磷杂多酸钝化性能

2.4.1 杂多酸的组成对钝化性能的影响

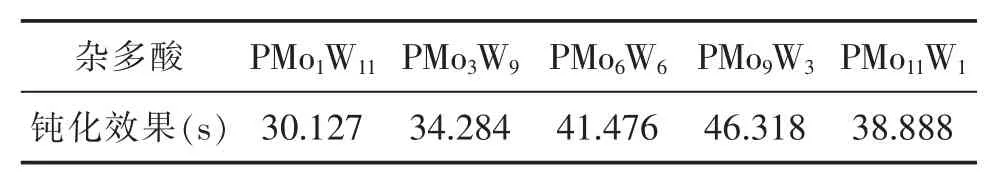

在钝化时间为20 min、烘干温度为60 ℃、烘干时间为15 min、 杂多酸浓度为800 mg/L 条件下,考查了杂多酸的组成对钝化性能的影响, 结果如表3所示。

表3 磷钼钨系列杂多酸的钝化性

由表3 可知,PMo9W3杂多酸的钝化性能最好,钝化时间为46.318 s,形成的钝化膜较稳定、均匀,不易脱落。由于镀锌钢片在强酸性的条件下,可与溶液发生化学反应,故应控制好杂多酸的pH 值。 钝化结束后,杂多酸钝化液变蓝,镀锌钢板表面出现一层蓝色的保护膜[9],说明杂多酸对钢板有钝化作用。

2.4.2 杂多酸的浓度对钝化性能的影响

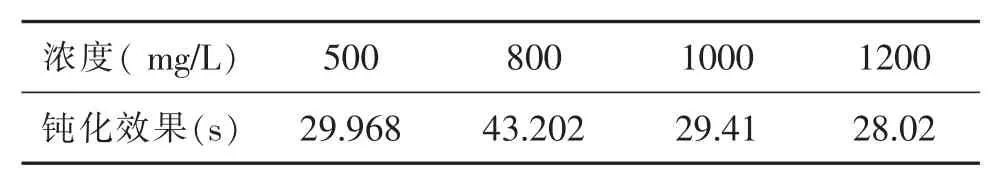

在钝化时间为20 min、烘干温度为60 ℃、烘干时间为15 min 条件下, 考查了PMo9W3杂多酸溶液的浓度对钝化性能的影响,如表4 所示。

表4 不同浓度PMo9W3 钝化效果

由表4 可知, 浓度为800 mg/L 时钝化性能最好,钝化时间为43.202 s,随着浓度的升高,镀锌层与钝化液的反应速度加快,钝化膜逐渐增厚,但是,当浓度达到800 mg/L 时钝化膜比较均匀,钝化效果最好,当浓度继续升高,形成的钝化膜厚度加厚,致使钝化膜疏松甚至会重新溶解,因此钝化效果会降低。

2.4.3 烘干时间对钝化性能的影响

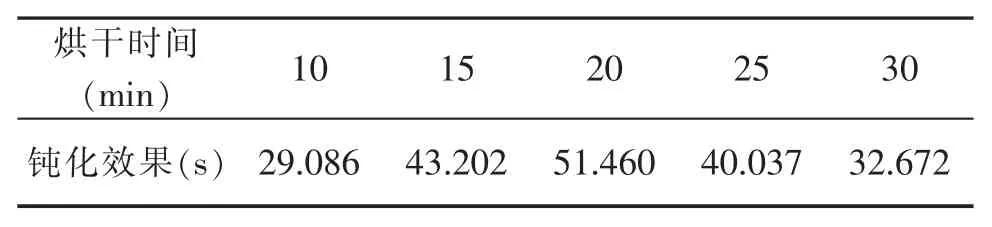

在800 mg/L PMo9W3溶液中钝化20 min、 烘干温度为60 ℃条件下,考查了烘干时间对钝化性能的影响,如表5 所示。

表5 不同烘干时间PMo9W3 钝化效果

由表5 可知,钝化时间为20 min 时,其钝化效果最优。 烘干时间的长短, 可以判断钝化膜与镀锌钢表面结合能力的强弱,随着烘干时间的增长,钝化膜与镀锌表面的依附力会增加, 当达到20 min 时,依附力最强,所以钝化液的钝化效果最好。烘干温度继续增加,表面的依附力随之减弱,故钝化效果也会降低。

2.4.4 钝化时间对钝化性能的影响

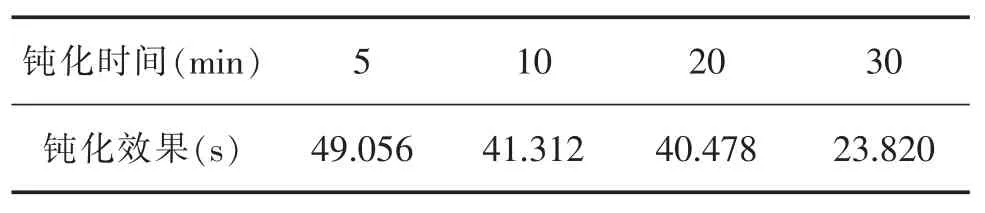

在PMo9W3溶液浓度为800 mg/L、 烘干温度为60 ℃、 烘干时间为15 min 条件下,钝化时间对钝化性能的影响,如表6 所示。

表6 不同钝化时间PMo9W3 钝化效果

由表6 可知, 钝化时间为5 min 时钝化效果最好。钝化液与镀锌钢板的表面反应生成蓝色钝化膜,随着钝化时间的增加,钝化膜形成的较均匀,致密,但是时间继续增长,钝化膜厚度太厚,与镀锌层表面的依附力降低,导致钝化膜脱落[10-11]。故当钝化时间为5 min 时钝化效果最佳,钝化时间为49.056 s。

3 结论

(1)红外光谱和紫外光谱检测都证明了所合成的五种钨钼磷杂多酸均具有Keggin 结构。

(2)在所制备的钨钼磷系列杂多酸中H4PMo6W6O40缓蚀效果最好的,最佳缓蚀效率为66.8%。

(3)对于PMo9W3杂多酸,最佳钝化工艺条件为:浓度为800mg/L,钝化时间为5min,60℃下烘干15min。