高合金渗碳钢20Cr2Ni4A 的生产工艺研究

2024-01-13李生栋史纯阳

李生栋,张 蕾,史纯阳,张 群

(1.本钢板材股份有限公司特殊钢厂,辽宁 本溪 117000;2.辽宁科技学院电气与自动化工程学院,辽宁 本溪 117004;3.本钢板材股份有限公司技术研究院,辽宁 本溪 117000)

0 引言

随着科技的发展,高合金渗碳钢20Cr2Ni4A 作为高附加值的钢种[1],受到广大钢铁企业的重视[2]。主要用于锻造大截面渗碳件工件, 如大型齿轮、轴类、切刀、钳、开关等,以及要求强度高、韧性好的调质零部件等[3-4]。 高合金钢20Cr2Ni4A,其主要合金元素为Cr、Ni 等, 这类钢工作环境苛刻, 对钢材强度、耐磨性、疲劳寿命、力学性能等要求非常严格[5-6]。与其他高合金渗碳钢相比,该钢种具有成本低、硬度高、韧性良好、力学性能稳定的特点[7],物理性能主要表现在硬度均匀、晶粒度级别高、不混晶,工件在运行中不易开裂[8-9]、使用寿命长等特点。

然而,国产20Cr2Ni4A 在检验过程中出现疲劳寿命较短的问题,经研究主要是夹杂物含量较高、氧含量高等引起的产品质量不过关, 难以满足高端质量市场需求。在对现场生产现场调研中发现,在制备20Cr2Ni4A 钢材的工艺存在原材料状态不稳定、电炉喷碳不稳定、 出钢碳含量不稳定导致过程氧含量较高等问题,钢材物理检验不合格、高强度和韧性难以平衡等问题[10]。

为抢占市场先机, 本研究以本钢特钢厂实际生产为研究基础,开发了高合金渗碳钢20Cr2Ni4A 的规模化生产工艺。 利用50 t EBT+LF+VD+模铸的生产模式,在开发高合金渗碳钢在熔炼过程中,对电炉出钢成分、电炉出钢氧含量、精炼冶炼成分、各个冶炼环节的温度[11-12]、氩气工艺的压力、冶炼时间等参数进行严格控制。该冶炼工艺与其他冶炼工艺相比,具有加工工艺简单、生产效率高、成本低、生产环境友好等优势。通过对以上工艺参数的严格控制,经多次取样检测与分析结果表明, 该厂生产的高合金渗碳钢20Cr2Ni4A 已达到进口钢技术要求,同时实现了国产化批量生产。

1 炼钢工艺流程

1.1 工艺的研发

开发高合金渗碳钢20Cr2Ni4A 冶炼生产工艺流程,首先准备优质废钢和合金以及辅料,将废钢和辅料放入电炉中, 通过电极加热方式将废钢融化后到特定的温度, 保持一段时间以保证温度均匀后出钢到精炼, 根据钢液中的化学成分和目标性能要求加入适量的合金和脱氧剂, 让脱氧剂和氧化物充分反应, 彻底去除钢液中的杂质和夹杂物。 精炼结束后,通过测量钢水组分、温度等指标,判断钢液是否符合生产要求,在真空条件下进行除气处理,最后进行静吹氩,去除钢水中的夹杂物。将经过精炼处理的钢液浇入模具中进行铸造,根据需要进行均热、淬火和回火等热处理工艺。 以上是20Cr2Ni4A 冶炼开发工艺流程。 本钢50 t EBT+LF+VD+模铸开发高合金渗碳钢20Cr2Ni4A 如图1 所示。

1.2 EBT 电炉冶炼

首先进行废钢原料、 合金原料准备和铁水预处理。 采用65%铁水和30 t 优质废钢进行冶炼,将65%铁水量配在钢铁料中, 可以提高钢液的合金化程度同时也可以提高钢水的纯净度,如图2 所示。利用吹碳粉造泡沫渣工艺可以迅速提高炉内温度,同时提高电能的利用率。在此操作中,需要保证足够的脱碳量和脱碳速度。电炉送电前半小时烘烤合金。电炉脱碳量≥0.30%,脱碳结束后出钢前,根据碳氧平衡原理,向炉中加入适量的碳化剂,促进钢水中的碳化反应, 在有效控制电炉出钢终点碳含量的同时可以降低钢水中的氧含量。

图2 电炉冶炼

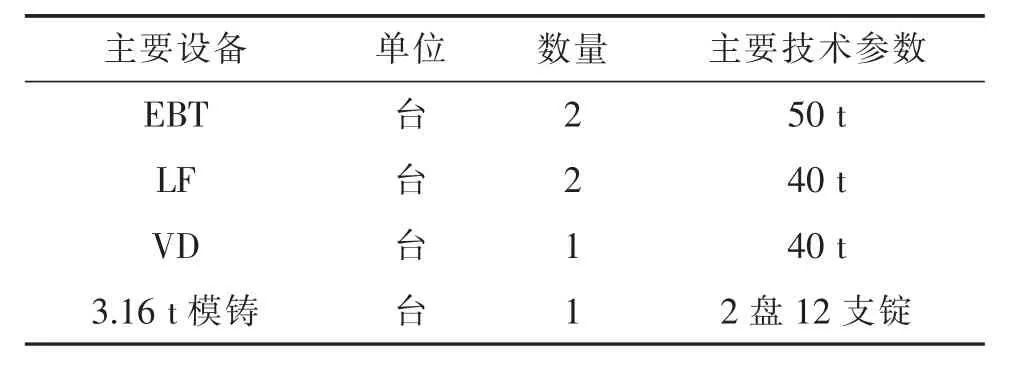

出钢温度在1 640 ℃~1 680 ℃之间, 出钢过程进行钢包合金化和预脱氧, 出钢1/4 到1/3 时,依次加入预脱氧剂,铝铁60 kg,硅锰300 kg 和石灰400 kg 脱除氧气,达到预脱氧的效果以便于钢水进一步精炼。出钢后再加入少量铬铁、镍铁等贵重金属原料进行合金化,加入少量硅锰合金促进晶粒细化,加入少量石灰石吸收和去除炉中的杂质和氧化物。主要生产设备及技术参数如表1 所示。

表1 特殊钢厂主要生产设备及主要技术参数

1.3 LF 精炼

LF 精炼初期采用20 000 A~25 000 A 大电流升温化渣,精炼时间70 min~75 min,如图3 所示,当钢水温度达到1 645 ℃~1 655 ℃时加入扩散脱氧剂,进行扩散脱氧,补加合金:高碳锰铁2.5 kg/t~2.7 kg/t, 高碳铬铁0.6 kg/t~0.7 kg/t, 硅铁0.6 kg/t~0.7 kg/t,硅铁粉2.2 kg/t~2.5 kg/t,铝线1.1 m/t~1.2 m/t。辅料:活性石灰8 kg/t~10 kg/t,萤石2.5 kg/t~2.7 kg/t,焦粉增碳剂0.4 kg/t~0.6 kg/t,氧化铝球3.4 kg/t~3.6 kg/t,同时继续保持白渣熔炼20 min~30 min。

图3 精炼冶炼

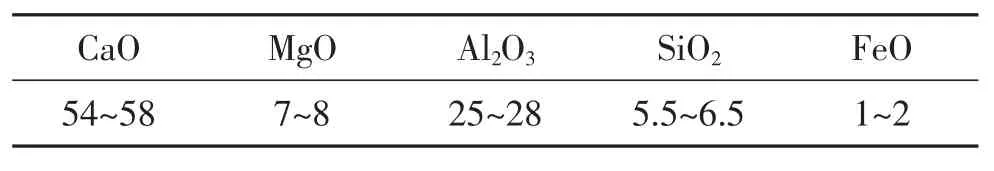

精炼炉造渣要求白渣操作,二元碱度保证R1≥10,三元碱度R2≥12,四元碱度R3≥1.5,造渣材料采用新进石灰,促进炉渣中含硅、含铝氧化物与碱性氧化物(如氧化钙、氧化镁等)反应,形成高碱度的渣体,并且可吸收氧气,从而降低炉渣中FeO 含量。 要求FeO 含量降到1.0%以下, 形成强还原性炉渣,要保持渣中FeO 小于等于1.0%, 才能提高精炼效果。LF 精炼渣料的基本参数如表2 所示。

表2 LF 后渣样成分/%

1.4 VD 真空精炼

钢包入VD 罐,钢水温度控制在1 670 ℃~1 675 ℃,然后进行捞渣作业保证钢包的净空度大于等于300 mm,如图4,氩气压力控制0.1 MPa~0.3 MPa,在真空度100 Pa 下保持时间15 min~20 min, 通过窥视孔观察真空罐内液面波动情况,手动调整吹氩流量,达到最佳真空效果。

图4 VD 捞渣作业

真空结束温度在1 595 ℃~1 605 ℃,将氩气压力调整至0.3 MPa~0.5 MPa 以不吹开渣面、 钢水不裸露为宜,如图5 所示,开始静吹氩,时间25 min~30 min,静吹氩结束后,加入Φ10 mm 硅钙包芯线2.2 m/t~2.4 m/t。

图5 钢水静吹氩

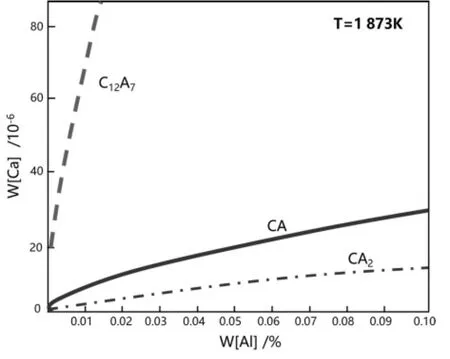

真空操作完毕后进行适当的成分微调, 在根据Ca-O-Al 体系Al-Ca 平衡曲线进行钙处理,以确保其成分的精准和夹杂物去除的效果良好, 再加入碳化稻壳即起保温作用同时又防止二次氧化, 精炼结束温度为1 540 ℃。

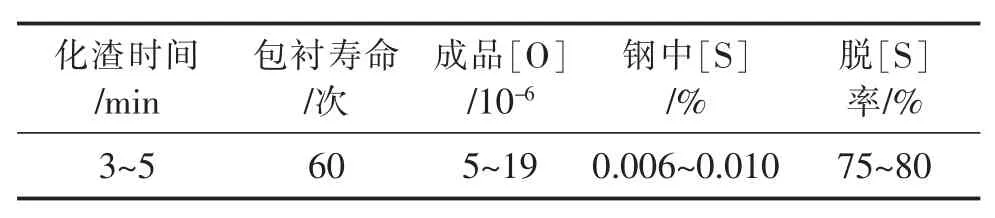

Ca-O-Al 体系Al-Ca 平衡曲线如图6 所示,精炼渣系的冶金效果如表3 所示。

表3 精炼渣系的冶金效果

图6 Ca-O-Al 体系中Al-Ca 平衡曲线图

1.5 3.16 t 模铸

钢锭模选用全新的钢锭模, 在使用前必须进行退火处理, 温度在450 ℃时出炉, 运至模铸生产现场。 钢锭模内壁干净,无铁皮、铁锈、毛刺、结痂及各种杂物。当钢锭模温度在100 ℃左右时,进行内部喷涂作业,涂料厚度0.1 mm~0.2 mm,铸锭前进行保护渣吊挂,如图7 所示,吊挂距离模底200 mm 左右。

图7 保护渣吊挂

浇注2 锭盘,每盘6 支3.16 t 钢锭,当钢液浇注至帽口上20 mm~30 mm 后, 开始逐渐减流进行缓慢浇注,当浇注高度为距浇注帽口的二分之一后,关闭滑板停止浇注5 s~10 s 后,多次急剧开流冲铸,每次间隔时间约为3 s~5 s,直至达到浇注高度和充填时间为止, 帽口保温剂要在浇注至帽口2/3 高度时加入,如图8 所示。

图8 加保温剂过程

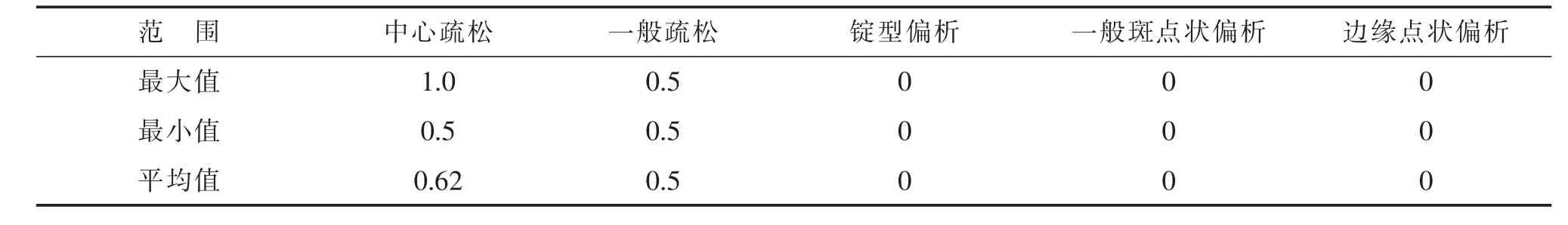

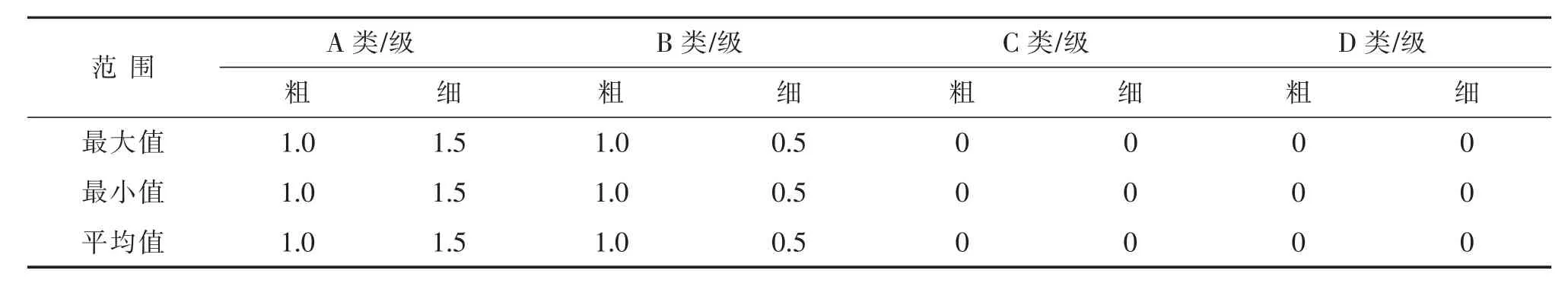

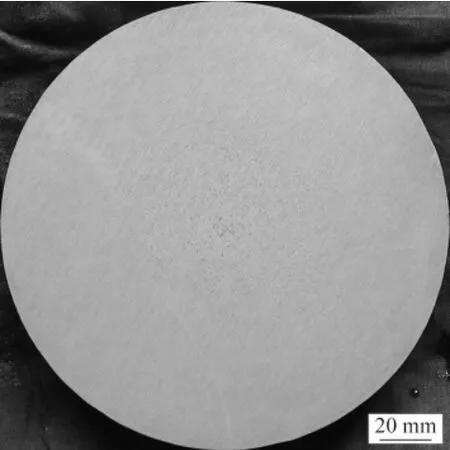

单次模铸浇注需严格控制时间,锭身5 min~6 min,帽口5 min~6 min。 3.16 t 模铸锭磨具如图9所示。 低倍检验图如图10 所示,低倍组织检验结果如表4 所示,夹杂物级别检验结果如表5 所示。

表4 20Cr2Ni4A 钢的低倍组织级别

表5 20Cr2Ni4A 钢的非金属夹杂物

图9 模铸锭磨具

图10 20Cr2Ni4 低倍组织检验图

高合金渗碳钢20Cr2N4A 成品钢材力学性能检测结果:屈服强度、抗拉强度、面缩率、伸长率均满足高端产品要求。

2 结果与分析

2.1 化学测试

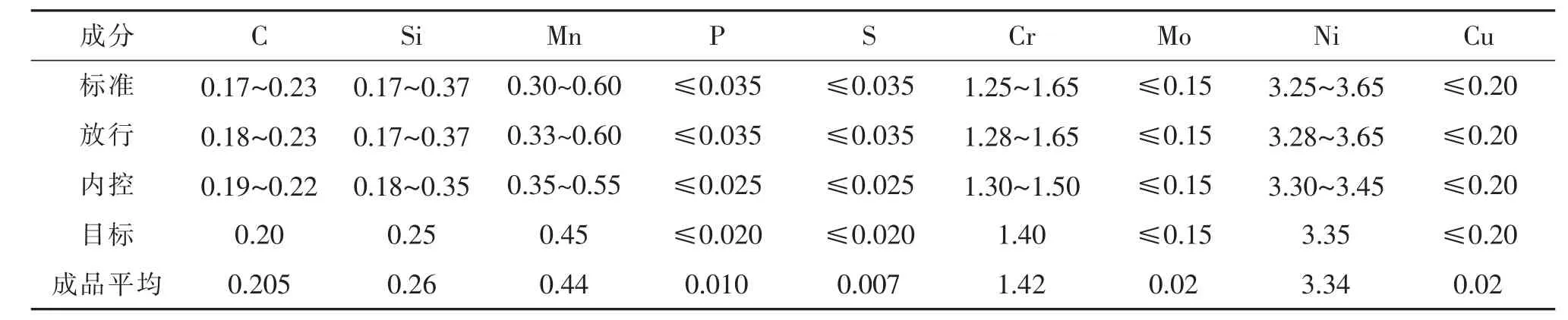

化学成分是影响钢材性能的主要因素, 为了减小化学成分偏析,对化学成分实行窄带控制,保证成分均匀性是提高钢材性能的前提条件。 在实际生产中采用包内合金化与VD 成分微调相结合, 统计的500 炉成品高合金渗碳钢20Cr2Ni4A 平均氧含量为9×10-6mol/m3化学成分控制及成品成分如表6 所示。

表6 20Cr2N4A 钢的化学成分/%

2.2 物理测试

为了保证钢材的性能指标合格, 其物理性能必须达到标准。 高合金渗碳钢20Cr2Ni4A 物理性能的要求为,密度:7.85 g/cm3,熔点:1 425 ℃,线膨胀系:11.7×10-6/℃,导热系数:46.1 W/(m·K),比热容:477 J/(kg·K),弹性模量:210 GPa,屈服强度≥785 MPa,抗拉强度≥980 MPa,延伸率≥9%,硬度≤229 HB。对统计的500 炉成品钢材进行测试, 均达到了以上性能要求。

2.3 金相组织

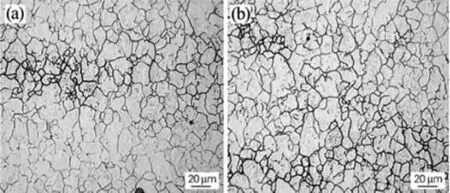

采用光学显微镜等设备观察材料微观结构,高合金20Cr2Ni4A 的金相组织主要由珠光体和少量渗碳体组成,其中珠光体为主要组织,是由针状、板状或等轴枝晶组成的,如图11 所示。同时,在钢中还存在少量的粒状铁碳化合物, 具有较好的韧性和耐磨性。 在正常的热处理条件下,20Cr2Ni4A 的金相组织不易发生相变, 但在高温淬火或加热退火等特殊热处理条件下, 会形成马氏体或中等硬度的双相组织。

图11 20Cr2Ni4A 的金相组织

经测试,硬度、延展率和冲击值等物理性能均达标。 成分分析和杂质含量测试显示材料的纯度和可靠性均符合要求。从晶体结构角度分析材料的强度、韧性、断裂机理等重要性能一致达标。

3 现场应用

本钢特钢厂利用50 t EBT+LF+VD+模铸工艺生产高等级高合金渗碳钢20Cr2Ni4A 工艺应用于生产过程,跟踪其实际应用情况。

50 t EBT 电弧炉使用优质废钢原料+65%铁水吹碳处理, 并将碳含量以及温度达到要求的钢水出钢,转移到LF 炉以进行脱氧、升温、去夹杂、合金化, 再使用VD 炉在真空环境中去除钢水中的气体和静吹氩,以提高钢材的纯净度。 结果表明,该工艺的应用可以大幅度提高20Cr2Ni4A 钢材的纯净度和均质性,进而提高钢材的质量、稳定性和纯度,提高其机械性能和使用寿命。

该生产工艺具有生产效率高、成品质量好、环保性能佳等优点。 采用该工艺可以提高钢的纯净度和均匀性,降低成本,增加竞争力。

4 结论

研究50 t EBT+LF+VD+模铸生产工艺对钢水纯净度和钢水均匀性的影响, 对提高生产效率和成品质量等有一定推动作用。 研究20Cr2Ni4A 钢材在高温高强应用场景下的性能, 为其应用领域的拓展提供理论基础和实验依据。 主要结论如下:

(1)电炉送电前半小时烘烤合金,严格控制出钢终点碳含量,脱碳量≥0.30%,出钢温度在1 640 ℃~1 680 ℃之间。

(2)LF 炉进行白渣操作,采用复合渣进行脱氧。VD 真空脱气后进行Ca 处理,保证减少夹杂物的各向异性,促进夹杂物的上浮。

(3)模铸过程帽口保温剂要在注至帽口2/3 高度时加入。 单盘模铸浇注严格控制时间,锭身5 min~6 min,帽口5 min~6 min。

(4)化学成分实行窄带严格控制,确保化学成分均匀性,经过严格的工艺控制和产品性能检验。

(5)成品材低倍组织、非金属夹杂物、力学性能均满足高端高合金渗碳钢质量要求。