WSP多晶催化复合膜对重金属废水的电还原强化处理性能

2024-01-13王红波姜全英宋钰莹马晓洁高常飞

王红波,龙 娟,姜全英,宋钰莹,马晓洁,孙 璇,高常飞

(烟台大学环境与材料工程学院,山东 烟台 264005)

当前以重金属为生产原料的电镀、冶金、制革、油漆和颜料制造等行业废水排放总量逐年增加,企业排放废水中的重金属离子浓度明显高于环境本底[1]。传统重金属废水处理方法有离子交换法、生物膜法、吸附法和活性污泥法等[2]。因传统技术方法普遍耗能高、出水水质差异性大,亟需更为高效和稳定的水处理技术解决水质达标难题[3]。

微生物燃料电池(MFC)是典型的生物电化学系统,作为一种新兴水处理技术,可将废水有机物含有的化学能转变为生物电能,可同步实现废水处理和自能产电的“双赢”[4]。近年来已有研究将MFC自生微电场应用于重金属废水阴极还原处理。靳敏等和印霞棐等利用双室MFC阴极开展含Cu2+废水处理,实验结果证实MFC自产电可替代传统电源,实现Cu2+大于80%的回收率[5-6]。ZHANG等利用生物电化学系统调整阴极电势对Pb和Zn进行选择性回收,实验结果表明在阴极还原电势-0.75 V、还原时间10 h条件下,Pb和Zn回收效率分别达到(98.5±1.4)%和(98.7±0.7)%[7]。HUANG等构建一个带有颗粒活性炭(GAC)微电极的三维MFC双室系统用于Co离子的去除和回收,在系统内添加碳酸铵强化酸碱途径,GAC颗粒在MFC中强化了Co的吸附和沉淀过程[8]。CHENG等利用低成本石墨毡等材料制备三维阴极,开发植物沉积物微生物燃料电池(P-SMFCs)用于重金属污染土壤修复,实验结果证实在Cr(Ⅵ)初始浓度为21.16 mg/L的条件下,系统对Cr的吸附脱除能力为1.67 mg/g[9]。

膜生物反应器(MBR)技术是当前废水主流处理技术,因处理效率高、出水水质稳定,被广泛应用于工程后处理工艺。然而,膜污染一直是该技术的突出问题,严重制约MBR的运行周期。将MFC与MBR耦合是近年研究热点,MFC自发产生的微电场不仅能够在阴极膜表面实现污染物的电还原降解,还同步缓解MBR的膜污染及显著提升膜的运行周期和出水水质[10-12]。

本研究拟以聚偏氟乙烯(PVDF)为成膜基质,对其进行材料改性;以GO、Fe-Fe3O4、PbO2等为催化剂,利用水溶性纸(WSP)制备PVDF共混WSP多晶催化复合膜,拟强化阴极复合膜电还原性能;WSP多晶催化复合膜与MFC-MBR耦合系统联用,考察去除Cu2+、Ni2+以及有机污染物脱除性能,拟实现综合废水电还原高效脱除,同时显著降低处理成本,实现资源能耗的节约。

1 实验部分

1.1 实验材料及仪器

试剂材料:硫酸镍(分析纯,国药集团化学试剂有限公司),硫酸铜(分析纯,国药集团化学试剂有限公司),磷酸氢二钾(分析纯,萨恩化学技术有限公司),氯化铵(分析纯,萨恩化学技术有限公司),二氧化铅(分析纯,萨恩化学技术有限公司)。聚乙烯吡咯烷酮(PVP)、聚偏氟乙烯(PVDF)、N-N二甲基甲酰胺(DMF)、四氧化三铁(Fe3O4)、还原铁粉(Fe)和二氧化铅(PbO2)购买自国药集团化学试剂有限公司。氧化石墨烯(GO)为实验室自制,实验所有配水均为去离子水。

实验仪器:消解仪(5B-1F(V10),连华科技),水质快速测定仪(LH-3BN、连华科技),电化学工作站(CS2350H,武汉科思特仪器股份有限公司),pH计(PHS-3E,雷磁),电热鼓风干燥箱(DHG-9000,上海一恒科技仪器有限公司),电子天平(AR2202CN,美国Ohaus)。

1.2 复合膜的制备

以PVDF为膜基质、N,N-二甲基甲酰胺(DMF)为溶剂、聚乙烯吡咯烷酮(PVP)为成孔剂,以GO、Fe-Fe3O4、PbO2为多晶催化剂组分,每种铸膜液的总质量均为20 g。铸膜液材料配比如表1所示。

表1 多晶催化复合膜铸膜液配比

如表1配比所示,依次向锥形瓶内加入DMF、PVDF、GO、PVP、Fe-Fe3O4、PbO2,并用橡胶塞封口防止DMF挥发。使用机械搅拌器搅拌铸膜液24 h,使催化剂与制模材料混合均匀。机械搅拌完成后,将铸膜液放入真空干燥箱中真空脱泡6 h。将尺寸适宜的碳纤维布用封口压条固定在玻璃板上,此过程中尽可能保持碳纤维布表面平整。将以上铸膜液分别均匀涂敷到已预处理碳纤维布上,并使用刮膜刀将膜涂覆厚度调控为300 μm,按照膜组分配比依次对涂覆后膜编号为M1,M2和M3。将M1和M2复合膜在空气中停滞20 s后,迅速平放于去离子水中进行相转化过程,以制备具有所需机械强度的M1和M2催化复合膜。使用水溶性纸覆盖到M3膜表面,将涂膜平板反向倒置5 min。随后,将M3膜放入去离子水中进行相转化过程,由此制得WSP多晶催化复合膜。相转化6 h后,将制备好的复合膜分别置于超纯水中湿法保存待用。制备后的三种复合膜依次命名为M1复合膜、M2复合膜、WSP多晶催化复合膜。其中,M1和M2为本研究对照组,WSP多晶催化复合膜为实验组。

1.3 电化学测试方法

采用循环伏安法(CV)测试电极的电化学催化反应性能;采用线性扫描伏安法(LSV)记录电极表面电流随电位变化的过程;采用电化学阻抗谱(EIS)测量电极材料表面的电荷转移电阻;采用塔菲尔曲线(Tafel curve)分析电极材料的催化性能和电化学电子转移过程。

采用多通路记录仪对系统电势数据采集,记录MFC产生的电压(U),并通过公式(1)~(4)计算功率密度曲线。电流(A)、电流密度(J)、功率(P)和功率密度(S)计算公式[13]如下:

I=U/R,

(1)

J=I/A,

(2)

P=U2/R,

(3)

S=P/V。

(4)

式中:I为电流,A;R为外加电阻,Ω;S为功率密度,mV/m3;U为电压,mV;J为电流密度,A/m2;P为电路的功率,mW;V为有效体积,m3;A为反应器的有效面积,m2。

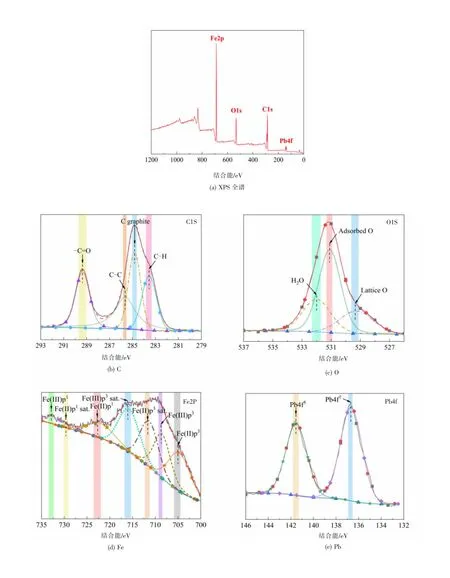

1.4 膜形态表征方法

采用扫描电子显微镜(SEM)对膜表观形貌进行表征;采用能量色散X射线光谱仪(EDX)对膜表面元素含量进行定性分析;用XRD-6100型X射线衍射仪对膜表面催化剂组分及其晶格类型进行分析;用X射线光电子能谱仪(XPS)分析催化复合膜表面的催化剂元素组成和化学状态。

1.5 MFC-MBR耦合系统组装及运行

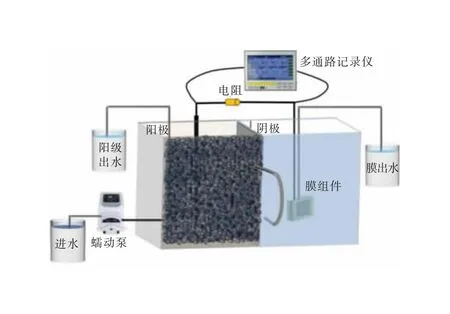

本实验所使用的MFC-MBR耦合系统双室反应器的单室有效容积为120 mL,双室间由质子交换膜PEM(NafionTM-117,25 cm2)分隔(图1)。阳极室内填充活性炭和石墨颗粒(粒径3~5 mm,填充比例95%)作为生物阳极,阳极室中心内插石墨棒(φ=5 mm)为系统阳极电极,石墨棒通过钛丝导线与多晶复合催化电极膜形成封闭环路。阳极室顶部采用封口膜密封,维持室内厌氧环境。阳极和阴极间外接电阻为100 Ω,使用多通路记录仪收集系统电压。

图1 MFC-MBR反应装置图

阳极室内接种实验室自培育产电微生物(以希瓦氏菌为主体的混合产电菌)。综合废水配比如下,有机物配比:1 g/L C6H12O6、0.19 g/L NH4Cl、0.075 g/L K2HPO4·3H2O。重金属组分配比:200.0 g/L CuSO4溶液、2.0 g/L NiSO4溶液和17.4 g/L CuSO4与2.0 g/L NiSO4混合溶液。

MFC-MBR启动初期,将厌氧产电细菌在反应器内驯化24 h。有机废水由蠕动泵从阳极室底部推流式系统阳极室;废水经阳极室高液位导流管自流入阴极室,实现阳极室和阴极室间无动力水体输送。本研究开发制备的多晶催化复合膜作为阴极室过滤单元和阴极电极,实现一膜双用;系统水力停留时间设置为6 h,膜负压出水至净水箱。

系统正式运行后,每隔12 h对系统原水、电极膜出水取样,共测试12组样品,分别测定水样中的COD、NH4+-N、TP有机物含量。重金属废水测试时,关闭阳极室和阴极室间导流管,重金属废水由蠕动泵输送至阴极室,并在阴极加入曝气泵装置;同步有机废水从阳极底部流入,从阳极顶部溢流排出。重金属离子和有机污染物样品采集频次同前。

1.6 水质分析方法

采用ICP-MS联合原子吸收分光光度法检测Cu2+浓度,计算Cu2+去除效率;使用萃取-火焰原子吸收法检测Ni2+浓度,计算Ni2+去除效率[14]。COD采用智能消解法;NH4+-N、TP均采用国家标准水质分析法;酸碱度(pH)采用pH计测定;。

2 结果与讨论

2.1 WSP多晶催化复合膜氧化还原特性

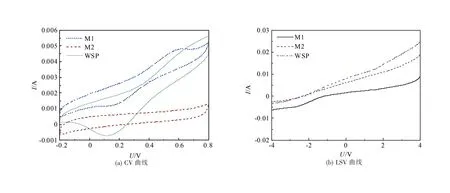

三种复合膜CV测试性能如图2(a)所示。因Fe3O4质量分数的增加,M2复合膜相比M1复合膜,还原电流趋于更负,M1/M2复合膜均未展示出明显还原性能。WSP多晶催化复合膜因反向负载催化剂,催化组分强化膜表面的还原电流,在0.12 V时显示出明显还原峰。表征结果说明,相比对照组,WSP多晶催化复合膜具有较好的催化还原性能,其突出的催化活性归因于水溶性纸反向制膜法为复合膜提供了更多高催化活性位点,使更多的多晶催化剂附着在膜的表面。WSP多晶催化复合膜的最大还原电流为1.8 mA,表明其在电还原过程中可以更有效地利用电能。通过在电极上施加一个线性变化的电压并测得所对应电极两端的电压,复合膜LSV测试曲线如图2(b)所示。电位在-0.4~0.8 V之间时,相比于对照组,WSP多晶催化复合膜电位表现出更强的响应电流,且在此电位区间内,相同电位下WSP多晶催化复合膜对电流的响应更为灵敏。复合膜表征结果证实,WSP多晶催化复合膜对电流的响应灵敏度表现较好,膜面电还原催化性能显著。

图2 复合膜的循环伏安曲线、线性扫描伏安曲线

复合膜的电化学阻抗谱(EIS)分析结果如图3(a)所示,依据测试结果计算对照组的电荷转移电阻分别为2.73 Ω和1.57 Ω,而WSP多晶催化复合膜阻抗为1.38 Ω[7]。相比较而言,WSP多晶催化膜具有更强的电子转移性能,可有效加快膜面还原反应进行。高效的电化学反应可以促进系统电能的产生,并在此之下反作用于系统污染物的去除。塔菲尔曲线测试直观表现电极膜表面的电化学性能。如图3(b)所示,WSP多晶催化复合膜、M1复合膜和M2复合膜的交换电流密度分别为1.58×10-4A/cm2、3.71×10-6A/cm2和1.19×10-4A/cm2[7]。与对照组相比,WSP多晶催化复合膜交换电流密度最为突出,且WSP多晶催化复合膜比M1复合膜的交换电流密度高出2个数量级,表明多晶催化组分有效改善膜面表观电阻,本实验复合膜制备方法显示出催化组分的高负载特性。

图3 复合膜电化学阻抗谱、塔菲尔曲线

2.2 WSP多晶催化复合膜形态表征及催化组分分析

如图4(a)和(b)所示,WSP多晶催化复合膜表面形态相对平滑,催化剂在膜面分散性均匀。EDX能谱分析如图4(c)所示,分析结果表明,WSP多晶催化复合膜表面存在Pb、Fe、O、C等催化剂组分元素。通过使用水溶性纸将电极膜反向倒置,可将催化剂重力牵引至膜表面,促使催化剂可以更好地膜面聚合和分布,并发挥电化学催化性能,促使WSP复合膜的性能相比对照组优异。

图4 WSP多晶催化复合膜SEM形态表征(500倍、5000倍)及EDX能谱分析

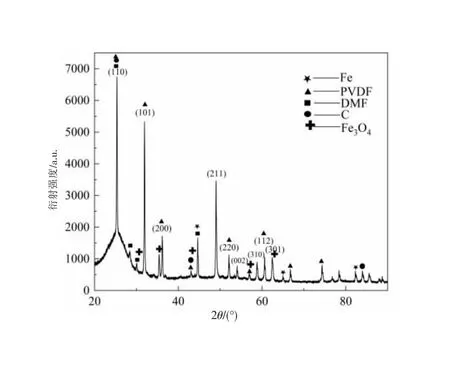

由XRD衍射图(图5)可见,WSP多晶催化复合膜在25.39°、31.97°、36.21°、49.06°、52.14°、54.10°、58.85°、60.67°和62.48°处有9个衍射峰,对应于PbO2(CSD 23292)的(110)、(101)、(200)、(211)、(220)、(002)、(310)、(112)和(301)晶面。强衍射峰表明PbO2具有高度的结晶度。Fe(CSD 64998)在44.68°处的衍射峰强度最高,表明催化剂铁的主要晶面为(110),能使重金属的去除过程更加稳定,使电流稳定,且电极电流密度有了很大提升;Fe3O4(CSD28664)的特征衍射峰均强度较低,可能是在电极膜制备过程中催化剂没有完全进入膜表面;氧化石墨烯(GrapHite-3R,syn)的晶面(003)的衍射峰强度最高,表明碳的结晶性优良;PVDF(化学式-(C2H2F2)-n)在25.75°、32.32°、36.19°、52.09°和60.52°处存在5个强度较高的特征衍射峰,对应于结晶性高的PVDF晶体。从XRD测试结果证实,WSP多晶催化复合膜膜表面高负载PbO2、Fe3O4、Fe、GO等催化剂。GO具有机械强度高和电荷载流子迁移率优良的特点[15],表面大量官能团使复合膜具有较好亲水性;Fe具有疏松多孔、还原性强的特点,使得复合膜具有高催化还原性;PbO2内部具有空穴,电子可在空穴之间跳跃,具有优越的导电性能和较好的充放电可逆性,能加速电子的转移,从而使复合膜的导电性能有较高的提升;Fe3O4(磁性纳米粒子)增加与GO之间的距离,能够避免GO团聚,充分发挥GO与磁性纳米粒子优异的氧化还原性能。因此多晶催化剂能促进复合膜孔结构的改善并增强膜的导电性,同时也使复合膜具有良好的催化还原性能。这也与图2(a)的CV曲线结果一致。

图5 WSP多晶催化复合膜X射线衍射图(XRD)

图6 WSP多晶催化复合膜XPS全谱及C、O、Fe、Pb的X射线光电子能谱

2.3 耦合系统电极电位与极化电流

因M1复合膜氧化还原特性较弱,后续电化学性能测试均以M2复合膜为对照组,WSP多晶催化复合膜为实验组进行性能测试分析。本研究耦合系统电阻-电压曲线、极化曲线和功率密度曲线如图7所示。当M2复合膜作为阴极膜时,MFC-MBR反应器测试的最大电压可达473.0 mV,最大功率密度为410.3 mW/m3。当WSP多晶催化复合膜作为系统催化阴极电极时,反应器的最大电压可达573.0 mV,功率密度最大达到460.8 mW/m3。测试出现上述结果差异显而易见与催化剂的负载量有直接关系。由于WSP多晶催化复合膜相比于M2复合膜所负载的催化剂多,其开路电压及功率密度显然增加。高催化剂负载WSP多晶催化复合膜对于系统处理废水更具有自能产电优势,可有效维持高强度微电场,从而可有效实现重金属离子等特征污染物的膜面电还原脱除。

2.4 WSP多晶催化复合膜强化铜离子脱除

为考察WSP多晶催化复合膜耦合MFC-MBR对重金属离子强化电还原脱除性能,实验期间开展含铜废水处理性能测试。因工业排放含铜废水中常混杂生活污水,故本实验含铜废水中含有有机物(浓度见“1.5”项)。因酸性含铜废水会对微生物活性产生影响,本实验重金属废水均直接由蠕动泵推送至阴极室,实现膜电极电还原过程。测试期间,分别对进水、膜电极出水的Cu2+、COD、NH4+·N、TP和TN进行取样测试分析。

在进水铜离子浓度维持在200 mg/L浓度工况下,催化电极膜耦合MFC-MBR系统出水Cu2+浓度低于24.1 mg/L,去除效率范围为87%~90%,表明催化电极膜对Cu2+电还原脱除性能显著。课题组对电极膜表面还原产物进行XRD测试分析,分析结果表明Cu2+在阴极生成的产物主要为Cu和Cu2O[16-17]。以往的研究成果证实在生物电化学系统内自能产电可实现膜电极表面维持稳定的还原电势,铜离子在微电场的作用下实现与电极膜表面电子的结合,还原产物通过电沉积作用实现电极膜表面还原生长[16]。Cu2+电还原-电沉积过程的反应机制如下:

Cu2+(aq)+e-→Cu+,

(5)

Cu+(surface)+e-→Cu,

(6)

2Cu2++H2O+2e-→Cu2O+2H+。

(7)

对阴极室沉降污泥进行XRD分析,晶型分析表明沉降污泥中含有氢氧化铜,该组分分析结果与课题组以往的研究具有一致性[16-17]。MFC-MBR生物电化学系统电极膜表面电还原消耗大量H+,阴极室内pH值呈现碱性(pH:7.9~8.7)[18-19],OH-与游离铜离子发生化学反应生成Cu(OH)2沉淀。实验结果表明,铜离子在催化电极膜耦合系统内高效脱除是电还原、电沉积、化学沉淀多种反应机制联合作用的结果。

实验结果证实,催化电极膜耦合系统对含铜废水具有显著净化性能。如图8(a)所示,含铜废水中有机物系统净化性能被同步考察,样品分析结果表明,系统对COD的降低效果依然保持良好,降低率高达96.1%;NH4+-N的去除率范围为68%~79%,TP去除率高达94.8%,TN平均去除率为51.2%。

图8 膜电极耦合系统对Cu2+、COD、NH4+-N、TP和TN去除率

有机物的协同高效去除性能除催化电极膜过滤发挥主要作用外,阴极室内微生物降解机制同样发挥作用。铜离子对氢氧根离子的有效消耗,促使阴极室维持中性弱碱环境,这为好氧微生物和兼性微生物的生长提供有效条件。阴极室内壁及电极膜表面均可识别微生物膜的有效存在,说明室内微生物仍维持较高活性。含铜废水中有机物通过微生物新陈代谢作用实现有效脱除[20]。

实验组与对照组在模拟含铜综合废水中对多种污染物的去除效果对比如图8(b)所示,相比对照组,WSP多晶催化复合膜具有更优的有机污染物和重金属离子去除效率。

2.5 WSP多晶催化复合膜强化镍离子脱除

应用WSP多晶催化复合膜的MFC-MBR耦合系统对含镍废水处理性能如图9所示。

图9 膜电极耦合系统对Ni2+、COD、NH4+-N、TP和TN去除率

如图9(a)所示,Ni2+的进水浓度在2.0 mg/L工况下,电极膜出水后Ni2+的浓度在0.1 mg/L以下,Ni2+去除效率高达99%。在耦合系统内,Ni2+的还原物在电极膜表面实现电沉积[21]。Ni2+发生电还原-电沉积反应机制如下[22-23,14]:

Ni2+(aq)+2e-→Ni(s)

(8)

有机物在含镍废水净化过程中的协同脱除性能同步被考察。如图9(a),耦合系统对COD的降低率最高达到85.0%(平均去除率77.7%);系统对NH4+-N的去除率最高为80.0%;阳极出水TP在0.6~1.7 mg/L之间,去除率最高达98.2%;阳极出水TN平均去除率为68.31%,其去除效果稳步提升。

由于阴极上除了发生金属离子的还原反应外,还同时发生多种副反应,若长时间运行反应器,则这些反应通过消耗电荷对电沉积反应产生影响,其产生的副产物也会对电沉积效率构成威胁。同时,阴极的曝气作用使溶液中氧气含量升高,腐蚀膜电极表面沉积的重金属单质,造成重金属单质返溶的现象,影响重金属离子的处理效率。虽已有研究表明可通过加大量电解质补偿这部分不稳的电荷,但对上述问题还待进一步探索研究。

如图9(b)所示,WSP多晶催化复合膜对含镍模拟废水中的多种污染物去除效果都有显著提高。实验结果表明,WSP电极膜MFC-MBR耦合系统中,相比对照组,WSP多晶催化复合膜具有更优的有机污染物和重金属离子去除效率,有效说明电极膜耦合系统具有较好工程应用前景,环境效益显著。

2.6 WSP多晶催化复合膜对混合源废水强化脱除

电极膜耦合系统对混合源废水净化性能如图10所示。对工业级负荷电镀混合源综合废水开展电还原脱除性能测试分析,分别对系统进水、膜电极出水的Cu2+、Ni2+、COD、NH4+-N、TP和TN进行取样测试分析。在Ni2+在进水浓度为2 mg/L运行工况下,系统出水浓度仅为0.13 mg/L,平均去除率93.18%;Cu2+膜电极出水为0.5 mg/L以下,平均去除率为97.63%;如图10所示,系统对COD、NH4+-N、TN和TP处理效果在混合源重金属废水中净化性能始终保持较高水平,去除率分别达到93.69%、63.04%、52.04%和98.55%。WSP多晶复合电极膜高催化电还原活性实现重金属废水中铜、镍的高效脱除。

图10 耦合系统对重金属混合源废水强化脱除性能

3 结 论

(1)磁性氧化铁催化组分质量分数提升可改善电极膜还原电流;WSP辅助反向制膜法可实现催化剂膜面高效负载,催化活性和膜面表观电阻均可实现显著提升。

(2)相比对照组(M1/M2复合膜),在MFC-MBR电化学系统中,WSP多晶催化复合膜具有更优电子传输效率、高氧还原催化性能。

(3)WSP多晶催化复合膜可实现重金属离子、有机污染物协同高效脱除,电还原产物具有资源回收价值,可有效促进贵/重金属资源的循环利用,具有工程应用前景。