基于动态需求的多部件批量生产系统的视情维护策略模型

2024-01-13陈水侠刘勤明李佳翔

陈水侠,刘勤明,李佳翔

(上海理工大学 管理学院,上海 200093)

0 引言

生产计划和维护计划是与系统产量直接相关的两项主要活动。在实际生产中,由于生产对系统劣化的影响,制造系统无法在没有维护的计划范围内持续以最佳的性能运行。为使系统能够保持良好的运行状态,需要执行计划内或计划外的维护操作,以防止系统发生故障。

根据维护时间,维护策略一般可分为预测性维护、故障后维修和基于状态的视情维护3类[1-3]。预测性维护可以分为动态维护和定期维护,动态维护更关注设备使用情况的变化[4],而定期维护则适用于工作条件和使用情况相对稳定的设备,可以通过分时维护来满足稳定可靠性的需要[5]。故障后维修是指在系统发生故障后进行及时维修,能够使系统恢复到运行状态,但是故障后维修是不定期的,且应用成本很高。视情维护是一种基于对系统状况进行实时监控或近似诊断以及对未来系统运行状况进行预测的维护策略。视情维护能够根据系统运行状态选择维护策略,减少了维护活动中的不确定性,广泛应用于对系统安全性、可靠性和可用性要求较高的领域,是一种有效维护策略[6]。文献[7]为提升飞机刹车系统的安全性,提出了将定期维护方式改为基于飞机刹车系统故障信息的视情维护方式;文献[8]利用从风力涡轮机部件收集的状态监测信息,对风力发电系统的运行状态进行预测,根据组件和涡轮机级别的故障概率值,相应做出最佳视情维护决策;文献[9]基于多组件系统退化信息,并考虑了组件之间的结构依赖性、经济依赖性和随机依赖性,建立了多阶段的优化维护模型。

在生产实践中,视情维护策略取决于真实的系统运行状况,这可能会导致生产计划的中断。批量生产作为现代生产模式之一,被广泛应用于快速响应客户需求。文献[10]以生产系统中部件的结构重要度和可靠性为依据,联合优化经济生产批量和视情维护策略,以有限时域内总维护费用最小为目标求得最优经济生产批量和预防维护阈值;文献[11]考虑了批量生产中产品质量、企业信誉以及交付时间,建立了以预防性阈值和时间阈值为决策变量,最优经济效益为决策目标的视情维护总成本模型;文献[12]基于具有连续状态协变量过程的比例风险模型以及具有多个维护操作和动态控制的策略,同时优化了易老化和易退化生产系统中的经济生产批量和视情维护策略;文献[13]针对企业接收到的来自客户不同要求的批量生产订单,结合客户满意度模型,建立了多订单批量生产和视情维护策略联合优化模型;文献[14]通过最小化生产周期中每个产品的预期总维护成本来确定最佳生产批量大小;文献[15]开发了优化生产计划、维护计划和质量监测的集成模型,以再满足所有产品需求的同时最小化总成本。

以上研究大多以最优经济生产批量作为一个优化目标,与传统的大批量生产不同,以市场和客户需求为导向的批量生产具有批量订单生产数量的波动性、批次生产期间系统运行的连续性和产品质量的稳定性等现代生产特点。基于上述分析,为建立更符合现代批量生产特点的系统维护策略,本文以多部件批量生产系统为研究对象,综合考虑当前批量生产的特点、不完美预防性维护、预防更换和小修维护;基于以批量生产时间为周期滚动更新的生产计划,充分利用批次转换时机和生产期间的预防维护时机,以一个生产批次的生产周期为维护区间,建立单部件提前-延后维护策略;针对批次生产期间的多个需要进行维护的部件,引入机会维护策略,以达到减少批次生产的中断次数,降低系统维护总成本的目的。

1 问题描述与假设

1.1 问题描述

考虑一个由M个关键部件构成的串联批量生产系统,该系统在N个批量生产计划下,以恒定生产率p生产某种产品。生产过程中,各部件会随生产运作时间(即役龄)的增加逐渐劣化,部件发生故障的概率增加。为了避免因部件故障导致生产系统停机,需要分析部件故障率以采取相应的维护措施。Weibull分布是部件故障率建模中常用的分布之一,适用于机械部件、电子元件等的寿命刻画。因此本文使用Weibull分布F(t)=1-e-(t/η)β描述部件劣化水平。在不完美的预防维护(Preventive Maintenance,PM)策略下,机器的故障率可以降低到更低的状态,但不能恢复到初始投入使用的全新状态。为了说明不完美的PM特性,引入役龄减少因子和故障率加速因子[16]。图1描述了在生产期间部件维护和更换的故障率曲线变化情况。

由于受市场和客户需求波动的影响,企业接收到的批量生产订单下单提前期缩短且各批次订单的产品需求数量不同。为快速响应市场变化,遵循短区间优化原则[18],生产计划以批量生产为周期不断滚动更新。为了减少生产过程的中断,保证同一批次产品质量的稳定性,根据滚动更新的批量订单和各部件故障率水平,以单部件最小维护成本率确定部件初始PM时间点和时间间隔。为充分利用生产转换时机和批次生产期间的PM时机,采用提前-延后维护调整机制和机会维护策略(Opportunity Maintenance,OM),建立了基于多部件批量生产系统的视情维护策略模型。

1.2 模型假设

(1)部件之间相互独立,即单个部件的劣化水平不会影响到其他部件的劣化水平。

(2)在t=0时,所有部件为全新状态,且无需进行部件预防维护。

(3)PM和OM统称为预防性维护,预防性维护不能使部件修复如新。纠正性维护(Corrective Maintenance , CM)只发生在系统运行中,且CM只能使部件恢复到失效前状态。

(4)有足够的维修资源和备件能够保证正常维护活动的进行。

(5)以市场和客户为导向的批量订单之间相互独立,可以根据订单批量确定批次生产时长,企业接收到的批量生产订单下单提前期较短,因此基于短区间原则假设各批次订单按顺序下达。

(6)每个部件在同一生产转换时机或批次生产期间的预防维护时机只能实施一次PM。PM、预防性更换(Preventive Replacement, PR)和OM互为对立事件。

2 模型建立

2.1 生产系统故障率建模

利用Weibull分布描述部件m(1≤m≤M)的劣化水平,部件m在运行时间t的故障率函数λm(t)可表示为:

(1)

式中βm和ηm分别为部件m故障率分布函数的形状参数和尺度参数。

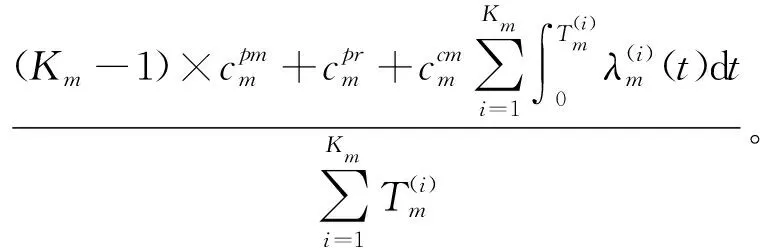

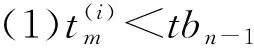

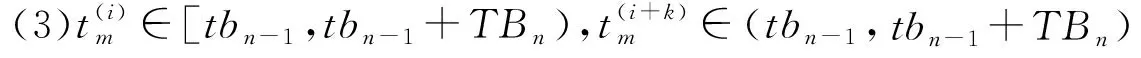

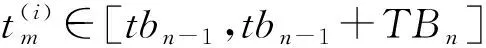

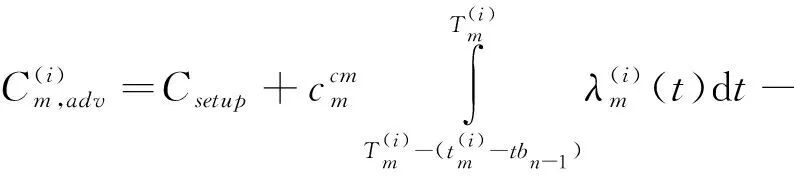

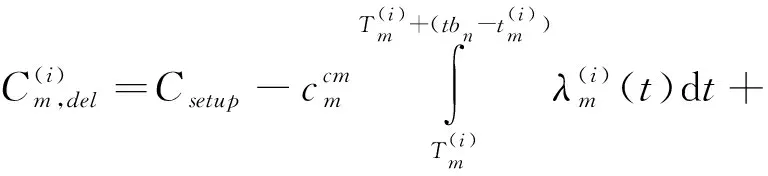

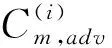

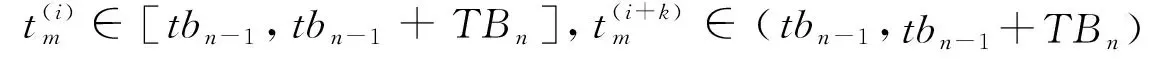

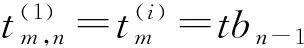

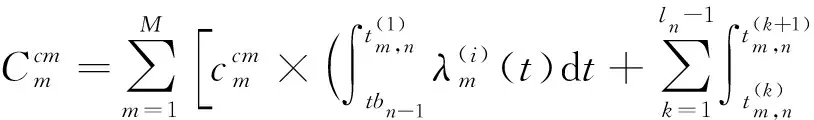

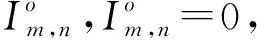

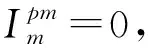

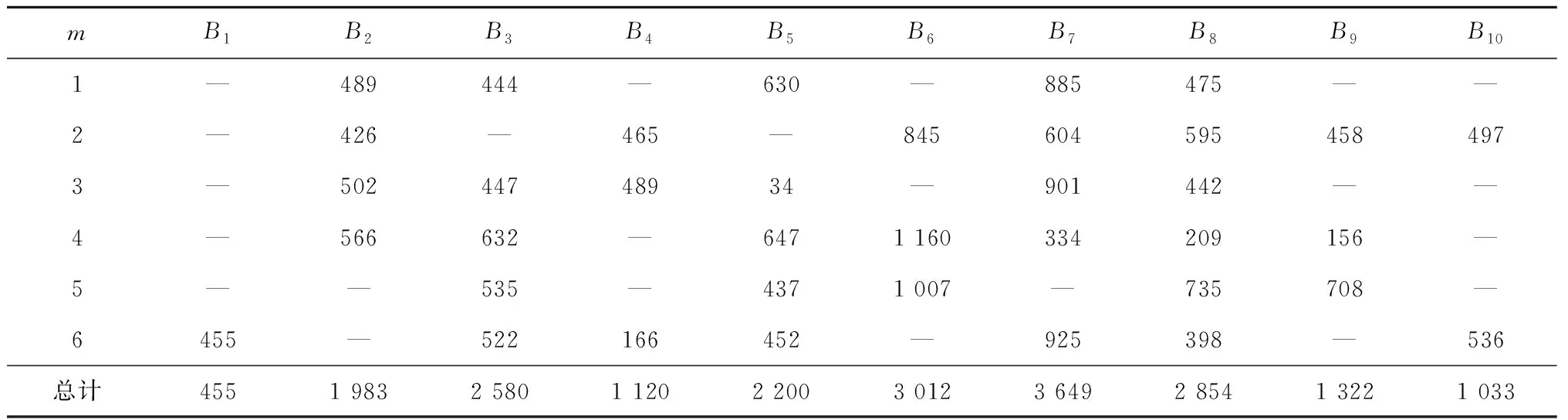

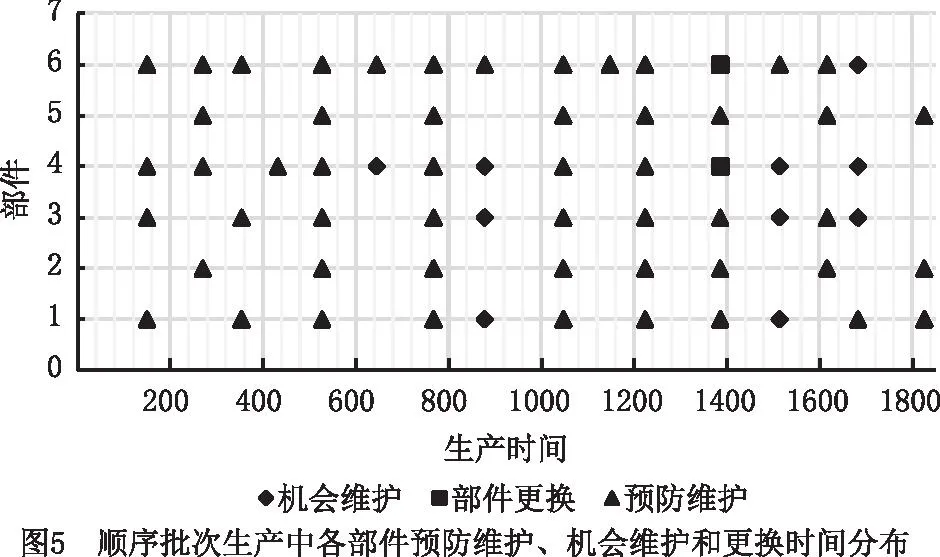

由于在维护活动后,部件不能修复如新,因此引入役龄残余因子ami(0 (2) (3) (4) 随着部件运行时间和预防维护次数的增加,部件所需维护成本增加,即在进行了一定数量的PM后,再对部件执行维护是不经济的[17]。本文定义成本-时间比率函数crm,以评估预防维护的经济性。 (5) 在实际生产中,仅考虑最小维护成本率设定的PM时间点很可能出现在批次生产期间,为减少同一批次生产过程的中断,造成产品质量的差异,建立提前-延后维护策略模型对维护计划进行优化,动态决策各部件PM时间点。在系统生产完第n-1批次产品后,会出现一个短暂的生产转换时机tbn-1,并获得下一生产批量的生产时间TBn-1。对批次Bn期间维护策略进行分析,第n批次产品生产过程中部件PM时间可能出现3种情况: 本文分别针对第(2)和第(3)种情况,对维护时间进行提前延后动态调整,以减少设备停机次数和维护成本。 2.3.1 部件在批次Bn期间仅需一次PM的提前-延后维护策略 (6) 第i次PM作业提前的成本节约为: (7) 第i次PM作业延后的成本节约为: (8) 2.3.2 批次Bn中需(k+1)次预防维护的提前-延后维护策略 (9) 部件m在Bn生产过程中的PM成本为: (10) 为减少批次生产过程的中断,对在生产批次Bn中的k+1次PM初始计划进行调整。 (1)提前维护 (11) 维护计划提前所产生的总成本为: (12) 提前实施维护计划节约的成本为: (13) (2)延后维护 (14) 延后实施维护计划节约的成本为: (15) (3)提前-延后维护双向调动 (16) 提前-延后维护双向调动产生的成本为: (17) 提前-延后维护双向调动节约的成本为: (18) 对于多部件串联生产系统而言,当系统在运行期间对其中一个部件进行预防维护时,意味着整个生产系统的中断。由于部件退化性能不同,各部件达到PM的时间点也不相同,若每一部件到达PM时间点便停机维护,将造成批次生产过程的多次中断,对生产以及产品质量都有很大的影响。本文在单部件维护策略的基础上,最大化利用批次生产期间的PM时机,构造机会维护时间窗,以减少设备停机时间和维护成本,具体描述如下: (19) 本文采用的4种维护方法分别是:预防维护(PM)、预防更换(PR)、小修(CM)和机会维护(OM)。由于受需求波动的影响,企业接收到的各批次订单的产品需求数量不同,每一批次产品的生产周期也不相同。基于顺序下达的批量生产计划,依据单部件预防维护模型,确定各部件在该批次生产中的最优PM时间点和PM间隔,以预防维护时机为导向,构建批次生产期间多部件机会维护策略,以减少批次生产中的停机次数和维护成本。在实施PM、OM和CM后,能使机器恢复到更好状态,但不能恢复到全新状态,而PR可使机器恢复到全新状态。 (20) (1)PM费用 (21) (2)PR费用 (22) (3)CM费用 对预防维护周期内的随机故障,采用小修作业,小修作业不改变故障率,只能使部件恢复运行状态。Bn生产期内CM费用表示为: (23) (4)OM费用 (24) 将式(21)~式(24)代入式(20)可得第n个生产批次的总维护费用为: (25) 则N个生产批次的系统总维护成本率为: (26) 由于市场和客户的需求波动以及部件发生故障的随机性,每一批次产品的数量和生产时间、部件发生随机故障的时间和次数以及系统劣化行为等都存在较多的随机因素。因此,本文在遵循短区间优化原则的前提下,以每一顺序批次生产时间为基准,利用MATLAB仿真技术,对系统运行进行仿真,从而计算出有限N个顺序批次的总维护成本,并输出维护计划,包括:各批次生产期内系统停机维护的次数、PM维护时间点和PM间隔、OM时间窗和部件维护组合集以及总维护成本。具体算法步骤如下: 步骤1初始化参数。 步骤2n=1,i=1,m=1。 步骤3利用Weibull分布,计算部件m的故障率。 步骤4.4.1判断部件m的第i次PM是否达到经济预防维护次数。若达到,则对部件m进行更换,i更新为1,继续步骤4.4.2,否则对部件m实施PM作业,继续步骤4.4.2。 步骤4.4.3更新i:i=i+1,继续步骤4.4.4。 步骤4.5记录部件m在批次Bn期间的PM计划。判断m≥M,若成立,转步骤4.7,若不成立,继续步骤4.6; 步骤4.6m=m+1,转步骤3; 步骤4.7输出各部件在批次Bn期间的PM时间点、持续时间和PM次数,继续步骤5。 步骤5.5更新k=k+1,转步骤5.2。 步骤6判断n 视情维护流程框图如图2所示。 以某钢铁制造企业齿轮机座系统中6个部件为研究对象,对本文提出的基于动态需求的多部件批量生产系统的视情维护策略进行实例验证。通过供应商以及历史维护数据该系统中6个服从Weibull分布的部件参数,如表1所示。系统生产率p=50件/天、启动费用csetup=500元/次、预防性维护的固定费用c0=100元/次。根据历史维护数据,可设所有部件的故障率递增因子ami和役龄递减因子bmi一致计算为: 表1 各部件维护信息数据 在生产计划方面,由于市场需求变化,批量订单生产数量具有随机波动性,顺序批次下达的提前期也不断缩短。在每一批次转换时机,下一顺序批次的生产数量和生产周期下达。随机批量订单的生产数据如表2所示。 表2 随机批量订单的生产数据 基于上述维护信息数据和生产信息数据,根据单部件预防维护提前延后调整法,利用生产转换时机进行预防维护,以减少批量生产过程的中断。考虑多部件串联生产系统,利用预防维护时机作为组合维护机会,综合分析多部件系统输出的维护规划结构。 生产计划期内,由最小维护成本率确定的各部件初始PM时间间隔如表3所示。 表3 部件初始PM时间间隔 由表3可知,随着PM次数的增加,各部件的PM时间间隔逐渐缩短,说明随着部件运行时间和维护次数的增加,故障率不断增加。部件从投入使用到最佳PM次数,维护成本-时间比率不断下降,当达到最佳PM达次数后,再对部件进行维护,则成本-时间比率会增加,即对部件进行了一定PM次数时,再对部件维护是不经济的。由成本-时间比率函数计算得在初始维护计划下,各部件的最佳PM次数分别为12、8、13、13、8、10。以部件1、2、3为例,图3反映了部件1、2、3随PM次数的增加,维护成本-时间比率的变化情况。 由最小维护成本率确定的单部件PM时间间隔,针对单个部件使得维护成本降低,维护方案得到优化,但对于由多个部件组成的批量生产系统,各部件到达PM时间点不同,将会在同一批次生产中多次停机维护。根据最小维护成本率确定的初始维护计划,以每一批次生产时间为基准,以提前或延后维护成本节约值最大为依据,对各部件PM时间间隔进行调整,如表4所示,调整后的各部件PM时间点分布情况如图4所示。 表4 基于批次生产时间的各部件PM时间间隔 单部间提前-延后调整方法的目的在于充分利用批次间的生产转换时间,以减少因部件维护或维修导致的批次生产过程的中断次数、降低单部件的维护成本。调整后的各部件PM时间点与初始PM时间点相比,大多分布在生产转换时刻,每个批次生产期间的各部件维护成本节约值如表5所示,与初始PM计划相比,生产期内总维护成本减少了约19%。 表5 顺序批次生产期间各部件维护成本节约值 单部件PM提前延后调整的结果并不能使生产系统中所有部件的维护时间点都能调整到生产转换时刻,即调整后的维护规划中,仍存在部件维护时间点在批次生产期间。当批次生产的时间较长时,维护时间间隔较短的部件的维护时间点不可避免的落在批次生产期间,例如部件1的预防维护时间点落入批次B6生产期间,由于在tb5实施过PM,且延后调整成本节约值小于0,因此无法调整到生产转换时刻。机会维护的目的在于利用预防维护时机对落入机会维护时间窗的部件提前实施预防维护,维护时间窗的数值选择,关系到整个生产系统的维护经济性。在单部件提前-延后PM调整的基础上,得出机会维护时间窗的最优可取范围为[57,84],整个多部件批量生产系统在10个顺序批次生产中的视情维护策略如图5所示。 在多部件的视情维护策略中添加机会维护的目的是为了减少因单部件维护导致系统停机的次数、停机成本以及维护成本,本文所提出的维护策略在10个批次中停机维修的次数为16次,与5.3节中不考虑机会维护的独立维修部件的策略相比停机次数减少了11次,有效减少了在批次生产过程中的停机维护次数,同时停机成本减少了29%,总维护费用降低了7%,可见本文所提出的维护策略在能够保证系统可用性的前提下可以很好的分摊高昂的停机成本和维护成本,有效提高其维修经济性,验证了此策略的可行性。 由于以市场为导向的批量生产订单生产数量的波动性,各批次的生产时长也存在着较大的差异,加之各部件的退化性能不同,在每一生产转换时机对所有部件进行预防维护会存在着部件过度维护和维护不足现象。假设单部件初始PM计划为策略1,仅有单部件提前延后的维护为策略2,本文所提出的视情维护为策略3,策略4为在每一生产批量结束后对所有部件进行预防维护,在批次生产过程中实施小修维护。在4种不同的维护策略下,分别以批量生产周期累积时间为仿真时间,即分别以仿真时间为150天、270天、354天、528天、768天、1 048天、1 224天、1 386天、1 616天、1 826天进行系统维护费用率的仿真,每个策略在每种T的取值上仿真100次,然后取其平均值作为该仿真时间下的维护费用率估计值。不同策略下,以批量生产周期为滚动更新的不同T值的维护费率仿真如图6所示。 由仿真结果可知:4种维护策略下,策略1由于各部件单独维护,且在批次生产中多次停机导致高昂的停机成本;策略2将初始PM时间点进行提前延后动态调整,充分利用批次生产转换时机,使得系统总维护成本有了大幅度的降低;策略3在策略2的基础上考虑了机会维护,对于批量较大的批次生产中多个需要维护的部件,利用最先到达维护时间点的部件的维修时间为契机,对落入时间窗的部件进行机会维护,可有效减少停机次数和停机维护成本;而策略4由于在批量较小时会出现过度维护产生较高的预防维护成本,批量较大时则会由于维护不足,产生较高的小修成本,最终导致较高的维护成本。 本文针对当前以市场和客户需求为导向的批量生产订单生产数量波动的特点,为保证同一批次生产的连续性和产品质量的稳定性,提出了基于动态需求的多部件批量生产系统的动态循环视情维护策略。首先基于以生产批次为周期滚动更新的顺序批次生产订单,以单部件最小维护成本率和维护成本-时间比率确定初始PM时间点和最佳PM次数,然后以提前-延后维护成本节约值为决策依据,将部件维护时间点提前或延后调整到生产转换时机。在单部件提前延后维护策略的基础上,充分利用批次生产期间的维护时机,对于多个需要维护的部件,引入机会维护策略,以减少批次生产过程的中断次数和维护成本。 随着市场需求波动和客户需求的日益多样化,单品种大规模批量生产逐渐转向多品种小批量的生产方式,而本文仅考虑了单品种批量生产订单生产数量需求波动的情况下,多部件生产系统的视情维护策略,在下一步的研究中将考虑多品种批量生产模式下,订单生产数量和品种要求波动的情况下,多部件批量生产系统的视情维护策略。

2.2 单部件预防维护时间及更换时间

2.3 单部件预防维护策略及模型建立

2.4 多部件机会维护策略模型

3 系统维护总成本模型

3.1 视情维护策略

3.2 维护成本

4 模型求解

5 算例分析

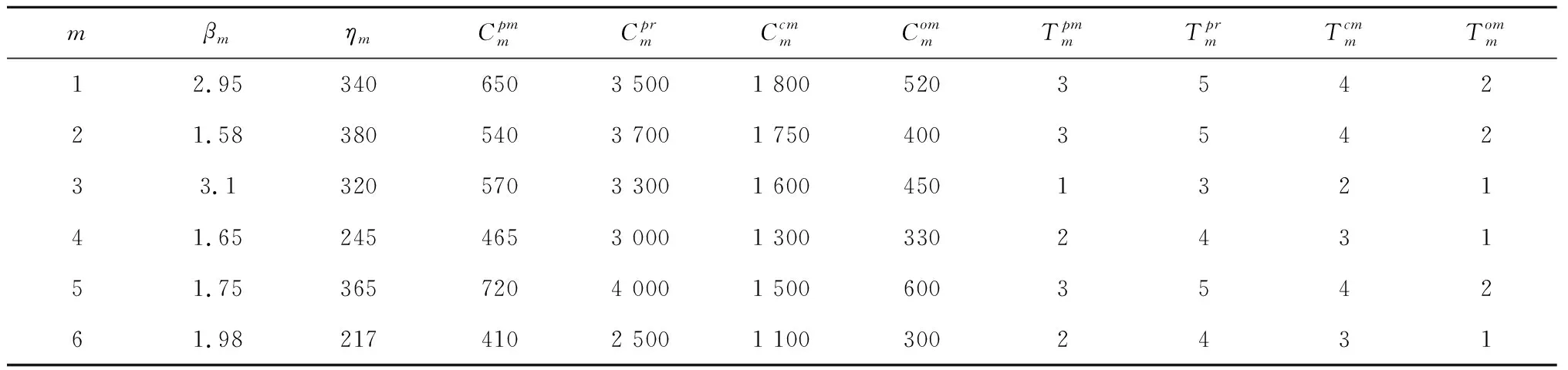

5.1 数据准备

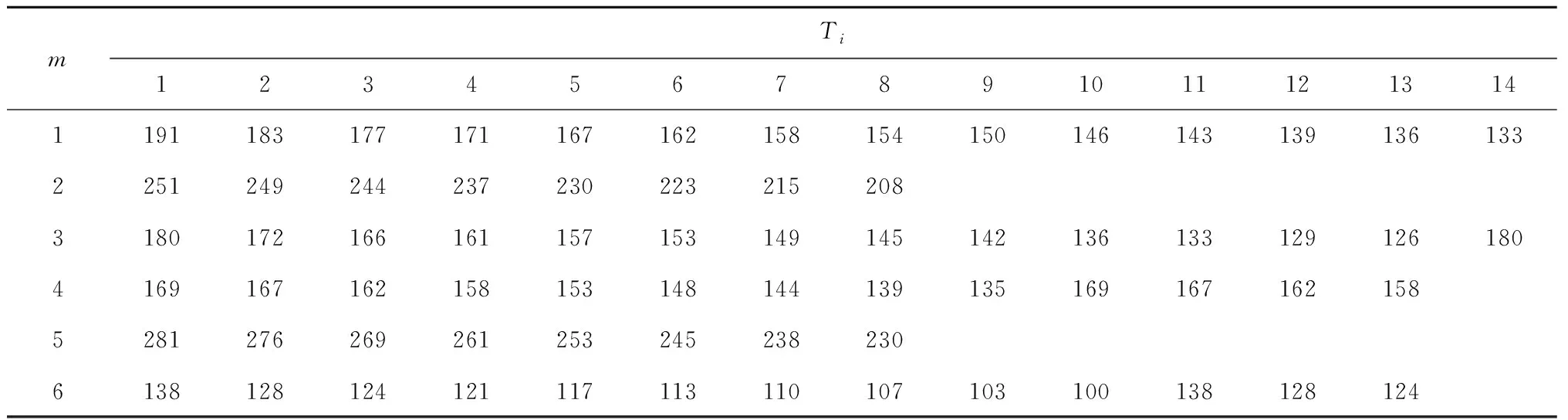

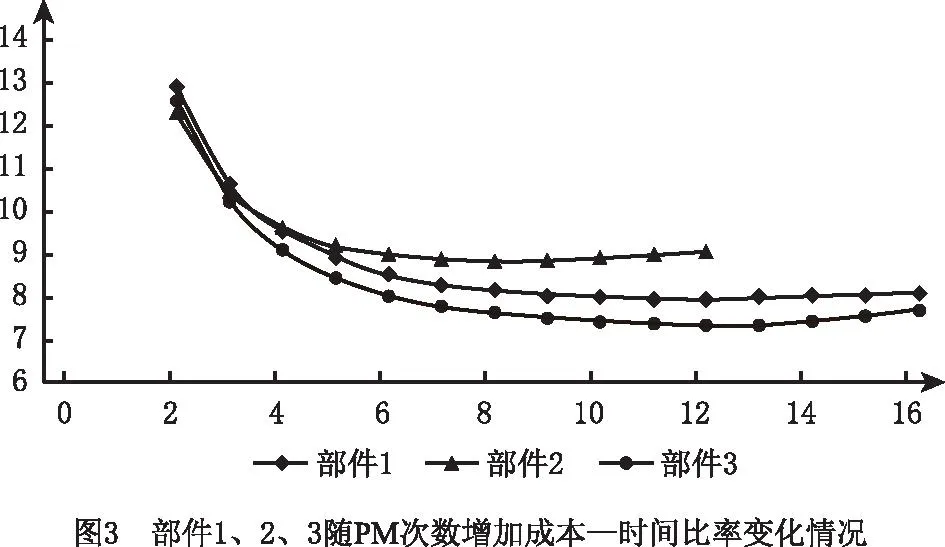

5.2 单部件初始PM结果分析

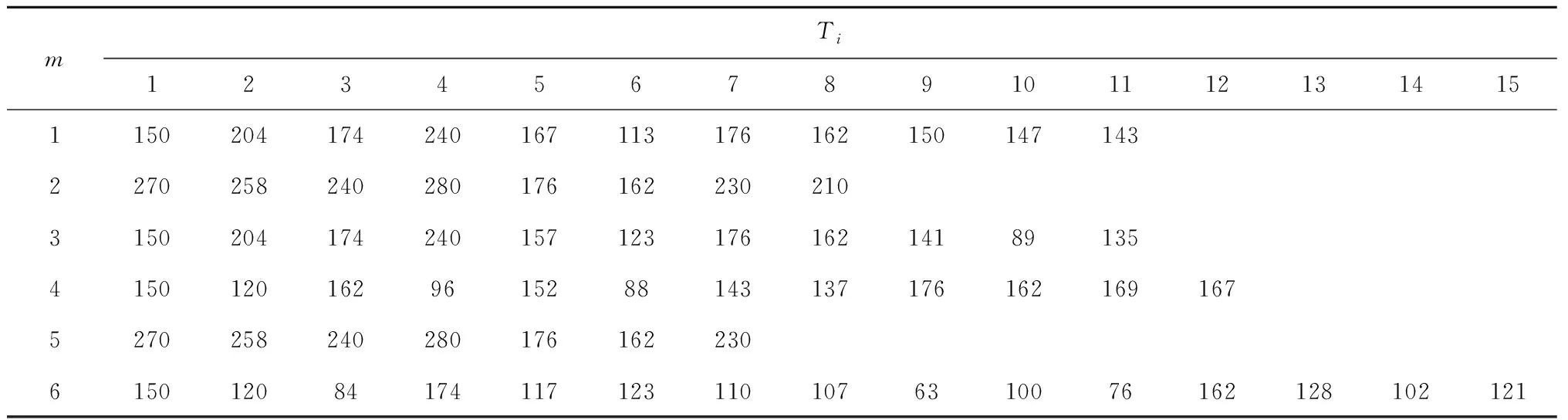

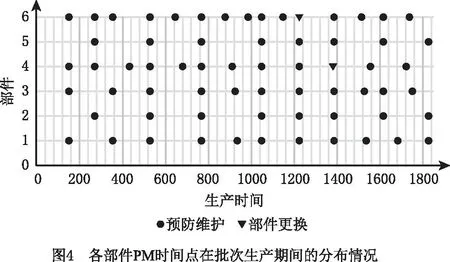

5.3 单部件提前-延后PM结果分析

5.4 多部件机会维护结果分析

5.5 结果比较

6 结束语