基于数据驱动的桥式起重机防摇控制策略

2024-01-13马向华包晗秋

马向华,陈 浩,包晗秋,许 敏

(1.上海应用技术大学 电气与电子工程学院,上海 201418;2.同济大学 控制科学与工程系,上海 201804;3.无锡安起科技有限公司,江苏 无锡 214000)

0 引言

作为制造业的关键物流设备,桥式起重机作业的安全高效与智能化不仅可以实现机器换人,更能有效保证制造过程向智能制造纵深方向发展。保障起重机安全高效作业的关键核心技术为负载防摇技术,即起重机以负载零摆动或近似零摆动的方式精准到达目标落吊点[1],这也是提高起重机智能化甚至无人化的关键核心技术。目前起重机防摇控制技术分为开环防摇控制算法和闭环防摇控制算法。常见的开环控制算法包括输入整形算法[2-3]、离线轨迹规划[4-5]等。开环控制算法简单,可满足简单防摇的需求,但不能消除初始摆角,且当先验信息不准确或受到扰动(比如风扰、碰撞)时会降低防摇控制精度。闭环防摇控制算法因将摆角实时反馈给防摇控制器,提高了防摇控制精度、抵御外界扰动和系统不确定性能力强,因此更适合复杂作业场合以及对防摇效果要求高的场合。目前主流闭环防摇控制算法有比例积分微分控制(Proportion,Integral,Derinative,PID)[6-7]、反馈线性化算法[8-9]、滑模控制[10-11]以及复合防摇算法[12-13]等。

随着智能制造技术的发展,起重机不仅需要完成搬运任务,还要将整个制造过程高效地连接起来。因此,对起重机作业提出了更高要求,即在更为复杂多变的智能制造车间,更稳、更准、更快地搬运不同规格、形状和质量的工件,这些要求和挑战需要设计自适应性和鲁棒性更强的防摇控制系统,而关键技术为准确有效的起重机建模技术。目前针对桥式起重机的数学建模,通常做法是将起重机首先分类为单摆或双摆系统,然后利用起重机系统的动能和势能之间的关系建立力学模型,通过求解拉格朗日方程以获得其数学模型[14]。在相对简单的起重机作业环境中,起重机被建模为具有理想约束的二维线性动力学模型[15],这也是目前在桥式起重机防摇控制系统研究中常用的数学模型。环境相对复杂或者控制效果要求更高的场合,需要建立相对更为准确的线性或非线性数学模型以匹配控制性能的要求,例如MARTIN等[16]建立的非线性二维数学模型,考虑了行车在轨道上运行时产生的摩擦力的变化。截至目前,对起重机非线性建模时考虑的基本上都是因摩擦力变化而引起的参数时变性[17-19]。如果考虑起重机在起吊过程的防摇问题,则需将起重机建模为三维模型,目前应用的主要是三维线性模型[20]。

智能制造车间环境下,起重机的非线性和参数时变性不容忽略。智能制造车间的起重机因主梁长且有柔性、复杂频繁的搬运任务会加剧主梁上拱下挠的问题,不仅会影响台车在主梁上运行的动静态摩擦力,还会进一步影响大车和台车的实际运行速度,并最终影响防摇控制效果。因此,为获得更高精度的起重机数学模型,需要首先了解起重机非线性和参数时变规律。传感器、大数据以及机器学习等技术的发展为起重机控制研究提供了新思路和方法。高斯回归方法作为一种机器学习方法,因其模型学习不需要先验过程知识,直接提供模型误差与不确定性的度量便可以建立准确的数学模型[21-22]。另外,模型预测控制(Model Predictiv Control,MPC)可以处理有约束以及模型不确定性的问题,近年来常被用于解决起重机的控制问题[23]。预测模型作为模型预测控制中的重要组成部分,其精度对控制性能有显著影响,而通过基于数据驱动方式提高MPC模型预测精度,是近年来对MPC研究的重要方向[24]。将基于高斯回归建立的数学模型作为MPC的预测模型,可进一步提升MPC的控制效果。综上所述,本文结合高斯回归理论以及起重机运行数据训练构建残差数据模型,与目前通用的线性模型组成起重机的混合模型,并设计基于此混合模型的防摇鲁棒控制算法,保障防摇控制系统具有更强的自适应与抗干扰能力,有效提升防摇控制效果,以满足智能制造车间对起重机安全高效作业的要求。

1 基于数据驱动的起重机混合建模方法

1.1 桥式起重机通用建模方法

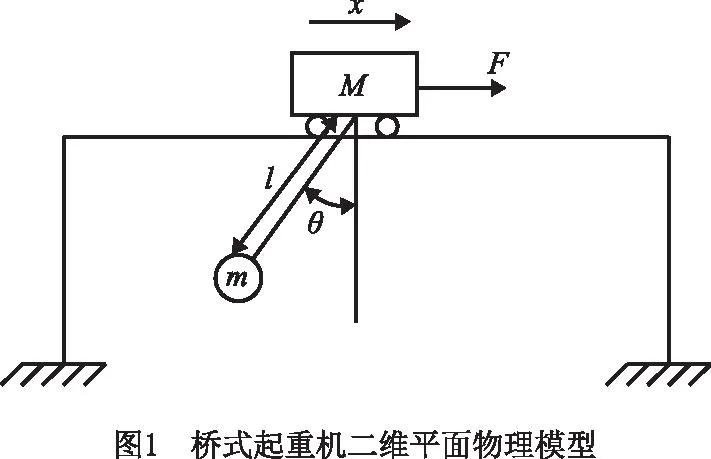

本论文不考虑桥式起重机在起吊阶段的防摇控制,因此以二维起重机为研究对象,探索基于数据驱动建模方法的有效性。桥式起重机的二维平面简化物理模型如图1所示。

(1)

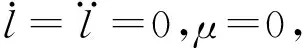

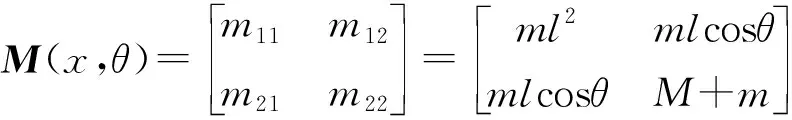

式中:M,m为台车质量和货物质量;l为吊绳长度;F为台车驱动力,令:

m11=ml2,m12=mlcosθ,m21=mlcosθ,m22=M+m;

G1=mglsinθ,G2=0。

(2)

由于桥式起重机模型(1)为非线性系统,为便于控制器设计,通常做法是将其在工作点附近线性化。本文利用基于等价输入干扰的方法对起重机进行线性化,可以得到线性化后的线性模型[23]。线性化后的连续时间模型为:

(3)

1.2 基于数据驱动的混合建模方法

虽然通过线性化能够降低控制器设计难度,但由于起重机参数的时变特性,线性化处理方式会增大起重机实际模型与线性模型之间的模型误差,不同作业任务会对起重机本身结构和参数产生影响,会进一步加大模型误差。因此,采用线性化模型必然导致算法鲁棒性差、应用范围有限等问题。本文采用高斯建模技术来解决起重机非线性特性与线性化模型之间的模型误差,通过对起重机的位移与摆角变量历史残差数据进行学习,获得对应的输入与残差数据输出的变化规律,从而建立起重机非线性特性的残差数据模型。

基于模型(3),设计起重机离散时间混合模型如下:

(4)

(5)

(6)

式中LT∈Rnz×nz为一个正对角长度标度矩阵。因此可得到如下条件的高斯分布:

(7)

因此未知g的GP模型近似表达式如等式如下:

d(z)~N(μd(z),∑d(z))。

(8)

式中uk∈nu和zk∈nx分别是在时间k的系统输入变量台车驱动力F和系统状态变量摆角θ和台车位移x,且假设是具有独立同分布高斯概率的未知干扰,空间上不相关。

(9)

2 桥式起重机防摇鲁棒控制系统设计

2.1 基于数据驱动的桥式起重机防摇鲁棒控制系统设计

将所获得的混合模型作为模型预测控制中的预测模型,则基于混合模型的起重机防摇模型预测控制(MPC)优化问题可描述为:

(10)

(11)

(12)

(13)

2.2 可行性分析

证明假设k时刻优化问题可行,则:

(14)

(15)

在k+1时刻,假设备选控制序列为:

(16)

(17)

因此式(14)~式(15)满足优化问题(10)的约束,并且通过数学归纳法可知本定理得证。

2.3 稳定性分析

假设2线性化。 假设桥式起重机二自由度模型可以线性化为关于(A,B)的状态方程。

假设3终端权重。 假设终端成本函数的权重P满足李雅普诺夫方程:

(A+BK)TP(A+BK)-P=-(Q+KTRK)。

(18)

其中K为关于 (A,B,Q,R)的无约束最优控制器。

定理1若假设2和假设3成立,且下面条件成立:

(19)

则系统在平衡点点处渐近稳定。

证明假设价值函数为:

(20)

则

(21)

两式相减得

(22)

由定理1可得

(23)

如果满足定理2中的条件,则J*,k+1-J*,k≤0,同时因为J*,k是一个李雅普诺夫方程并且单调递减,所以系统在平衡点处渐近稳定。

3 数字仿真与分析

考虑不同运行工况与目标期望对控制效果的影响,因此设置了3类实验。每次仿真包括两方面的信息:行车水平移动位移x,载荷摆角角度θ变化。

3.1 验证不同吊运要求下控制方法有效性验证

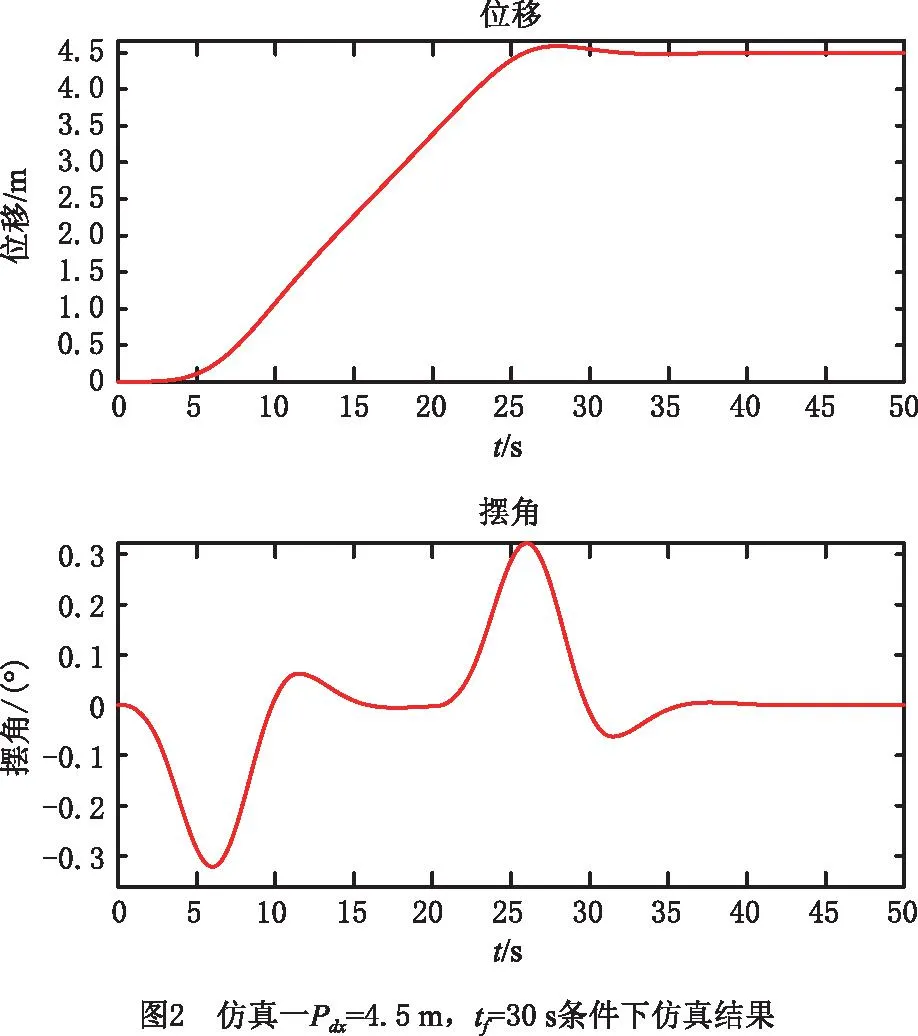

仿真一的目标期望值行车水平移动距离Pdx和不同规定时间tf分别设定为:Pdx=4.5 m,tf=30 s,仿真结果如图2所示。

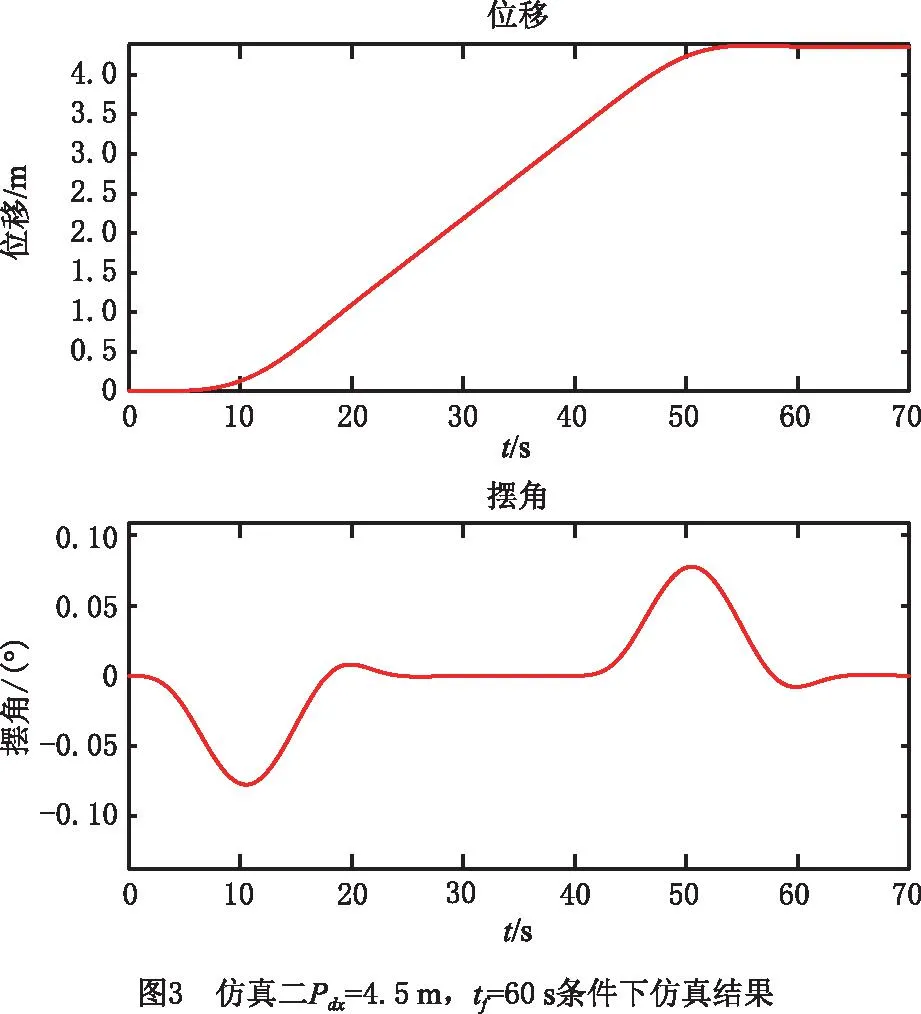

仿真二的目标期望值Pdx保持不变,tf增加到60 s,意味着台车的速度要较之仿真实验一慢很多,因此在台车吊运过程相对更加平稳。目标期望值分别设定为:Pdx=4.5 m,tf=60 s,其仿真结果如图3所示,能看出摆角变化很平稳,仅在加速和减速阶段出现过摇摆。

由图2和图3的实验仿真结果可知:在不同的负载吊运到达时间的要求下,应用本文设计的控制方法控制台车在水平移动时,载荷摆角始终控制在0.32°以内,起重机能够在期望时间tf内到达目标地点且停止摆角是小于0.05°,几乎衰减到0。

3.2 在随机性干扰时控制算法的鲁棒性验证

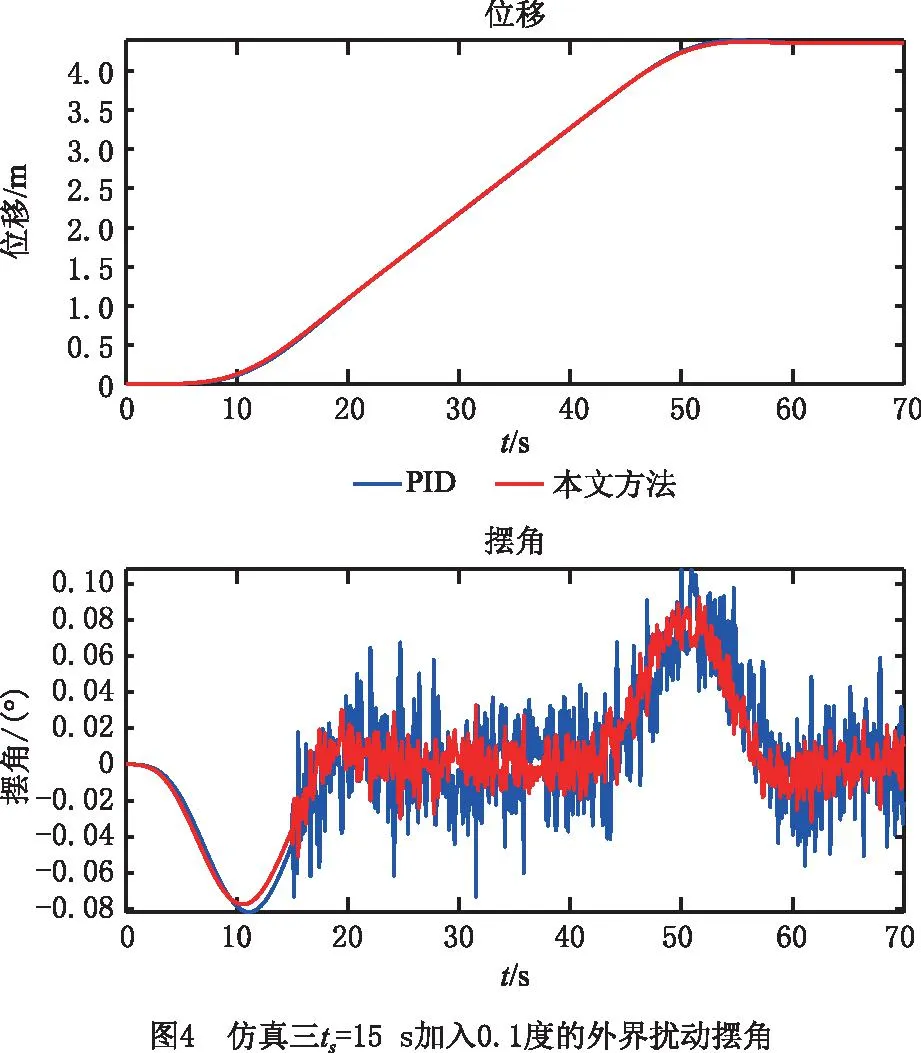

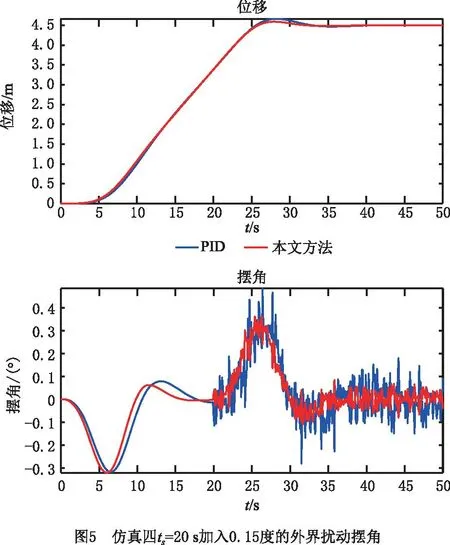

在与3.1节相同的仿真条件下,增加随机性外界干扰,将工程上常用的PID算法与本文采用的算法进行对比,验证所设计控制算法抑制随机性外界干扰的有效性。PID参数选为[24,0.1,50],MPC的参数选为Q=[5,1]I,R=5。仿真三在目标期望值为Pdx=4.5 m,tf=60 s时,在吊运加速阶段增加随机性干扰,即在ts=15 s的时候加入一个0.1度的外界扰动摆角,判断控制算法对外界干扰的鲁棒性。仿真四验证台车减速阶段时控制算法的鲁棒性。在减速阶段,由于即将到达目标落吊点,干扰对防摇效果影响很明显,加之定位功能与防摇功能本身存在冲突,进一步提高了防摇算法鲁棒性的要求。具体参数如下:Pdx=5 m,tf=30 s在ts=20 s的时候加入一个0.15°的外界扰动摆角。仿真结果分别如图4和图5所示。

由图4和图5的仿真结果可知:当人为增加一个外界扰扰动时,使用两种方法均可在规定的时间内将物料搬运到规定的地点,但是在增加干扰到搬运结束期间,二者的防摇效果却有极大不同。使用PID控制算法,负载的摆动更为激烈,在搬运期间都处于摆动调节的状态;而本文设计的控制方法能够有效抑制随机性外界扰动,调节过程中产生的摆角较小,更平稳,从而也意味着防摇算法鲁棒性更好,系统安全性更高。

4 实验验证与分析

为了更好地分析本控制算法对作业环境的鲁棒性,在实验阶段,控制器参数设置与仿真阶段的参数保持一致,即针对目标位置x等于4.5 m时,PID参数选为[24,0.1,50],MPC的参数选为Q=[5,1]I,R=5。得到的实验结果如图7所示。根据图7位移和摆角实验结果可以看出:在第32 s的时候,小车的速度才能降为0,此时的位移为4.501 2 m,在32 s之后的所有时间内,小车的摆角都小于0.1°。该实验测试结果表明:本文提出的基于数据驱动的MPC防摇策略可使小车的定位误差小于2 mm,且负载的摆角小于0.1°,具有较好的定位精度和消摆能力。

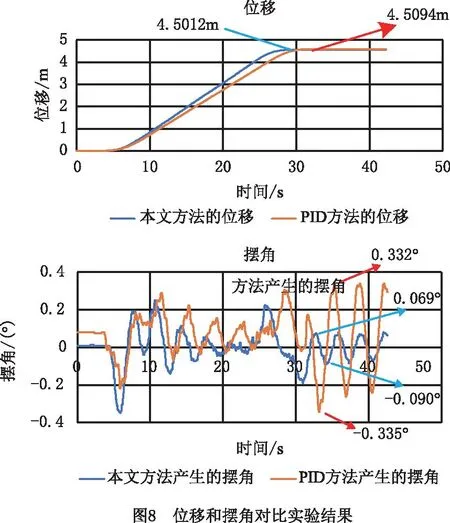

为更好地验证本文提出的防摇策略的有效性,将本文设计的控制算法与实际工业应用中常用的PID防摇控制算法进行了对比实验。为了保证相同的实验条件,选择小车行驶全长为4.5 m,且要求定位精度为5 mm。实验结果如图8所示。

图8中的蓝色曲线表示基于本文设计的防摇控制器所获得的实验数据,橙色曲线表示PID防摇控制算法的实验数据。图8的对比实验结果表明:相比于基于PID防摇控制算法,本文设计的控制算法在跟踪特性和平稳性方面都取得较好结果。小车在29 s就到达了目标位置且定位精度为1.2 mm,而PID控制算法需要32 s并且定位精度只有9.4 mm。通过对摆角变化分析可知,本文设计的控制算法在停止时的摆角只有0.090°,而PID防摇控制算法在停止时的摆角0.335°。因此,本文设计的控制算法的防摇效果要明显优于PID防摇控制算法的防摇效果。另外,基于本文设计的控制方法的控制效果平滑,更利于将摆角控制在较小的范围内。在实际工业控制中,轨迹跟踪精度一般与平滑性相悖,但是本文设计的起重机防摇控制算法,在实现较好地定位精度的情况下,也尽可能地做到了平滑性。

5 结束语

考虑到起重机建模的难度和复杂性,本文创新性地提出了基于高斯回归对起重机进行建模的方法,并基于实时数据更新起重机数据模型。这种闭环式建模方法可有效体现起重机自身结构和参数的变化规律。基于所获得的混合模型设计的起重机防摇鲁棒控制算法,可保证复杂多变车间环境下起重机作业的安全性和高效性。实验与仿真结果均证明了本文所提方法能够满足桥式起重机更稳、更准更快的控制目标,因此具有良好的实际应用价值,该研究成果也可推广应用于其他欠驱动系统。未来,将深入研究塔式起重机以及门座式起重机防摇控制系统。