高山风电场风机吊装施工方案及管控要点分析

2024-01-12胡灵华

胡灵华

(中国电建集团江西省电力建设有限公司,江西 南昌 330001)

0 引言

风能作为清洁能源,在十三五期间快速发展。随着3060碳中和目标的确定,风电行业近十年必将持续高速增长,江西某高山风电场海拔高程为450 m~900 m,风机采用上电风电集团生产的W2500-135-90 和W3450-146-90型风力发电机组混布方案,此风电场风机吊装选用XGC500-I型履带式桁架臂起重机作为主吊[1]。

1 主吊选型

主吊选型主要从吊车的起重性能、起升高度、机舱与臂杆安全距离三个方面进行校核。

1.1 收集主吊起重性能数据

1)收集主吊组成部件的数量、重量、外形尺寸、起重量性能表、高度起升曲线、主吊外形尺寸图(见图1、图2)。

图1 外形尺寸图

图2 起升高度曲线图

2)收集风机组成各大部件的数量、重量、外形尺寸、轮毂中心安装高度、吊装风机大部件吊索具(包括卡环及吊带规格尺寸)。

1.2 主吊起重量校核

1)吊装设备起重量Gmax=设备重量+吊索具重量+吊钩重量+钢丝绳重量[2]。

(1)钢丝绳重量:每米钢丝绳长度的重量×最大起升高度×穿绕吊钩滑轮的股数。

(2)风载荷:PWQⅡ=1.2×PⅡ×AQ

式中:PWQⅡ为作用在吊运物品上的工作状态最大风载荷,单位N;PⅡ为工作状态计算风压,本风场选PⅡ=150 N/m2(相当于6级风);AQ为吊运物品的最大迎风面积(机舱最大迎风面积),单位m2,AQ=长×高。

2)回转半径=主副臂水平投影距离+主臂根部绞点到回转中心距离+风载荷引起幅度的移位量S,即S=H×tanØ,tanØ=PWQⅡ/Gmax为风载荷引起起重钢丝绳偏摆角。

3)根据回转半径查性能表,选用额定起重量F。

4)若Gmax/F≤90%,满足要求;Gmax/F>90%,不满足要求,减小作业半径重新校核。

1.3 起升高度的校核

根据塔筒高度+机舱高度+吊索具高度(超出机舱高度)+吊钩高度+限位高度+500 mm,确定吊装所需的最小起升高度h;根据选定的作业半径查起升高度曲线得到最大起升高度H,若h<H,满足要求;若h>H,不满足要求,需重新选择主吊工况。

1.4 机舱与履带吊起重臂安全距离校核

安全距离校核一般是指对双馈机机舱吊装。臂杆与机舱的安全距离L=机舱安装高度机舱重心位置距离与臂杆的水平距离-机舱重心位置距离叶轮侧边缘距离,若L≥500 mm,满足要求;L<500 mm,不满足要求,需增大作业半径或增加起重臂长度重新进行校核。

2 风机吊装、安装工艺

2.1 工艺流程图

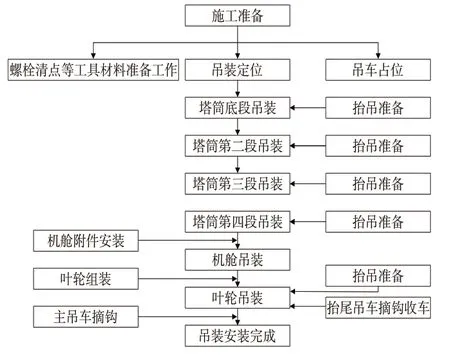

风机吊装工艺如图3所示。

图3 风机吊装工艺

2.2 施工准备

对施工工具进行检查,确认天气状况(能见度大于100 m、塔筒、机舱吊装风速小于10 m/s,叶轮吊装风速小于8 m/s天气进行),对人员进行作业前交底及每天的三交三查;吊车占位、定位与运输车辆路线、设备的卸车位置要合理。

2.3 基础安装

1)对基础锚栓进行检查,清理(高压水枪清洗等);在基础锚栓周向间隔处布置垫板(图4),调整整周垫板水平至水平≤1 mm(图5)及高度,保证后续安装后螺纹段露出长度满足拉伸器需求。

图4 垫板布置

图5 垫板水平

2)基础锚栓热缩套管安装,高度根据垫板厚度及塔筒法兰厚度确定,且套管顶部深入法兰孔内20 mm~40 mm 范围。

3)基础二次灌浆后,必须养护至抗压强度大于60 MPa后才可进行第一段塔筒的吊装。

2.4 塔底平台与第一段塔筒吊装。

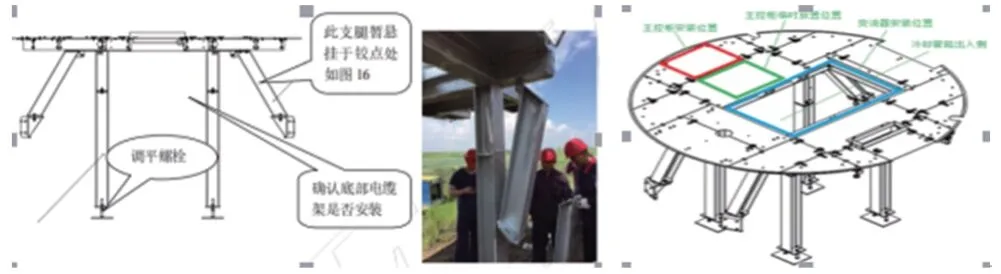

1)组装塔底平台,并将变流器、主控柜等按图安装到位(图6)。

图6 塔底平台

2)塔架吊装

(1)对其进行检查,清理平面毛刺,补漆,做好与塔底平台和第二段塔筒吊装的材料与工具准备工作,如螺栓、板手(电动)、润滑脂、硅胶等

(2)安装第1段塔筒上、下口吊具工装;两吊机抬吊离地面约1 米左右,清理补漆,在下法兰上对称系上2 到3 根缆风绳,在翻身竖立后横移至塔底平台组件上方,缓慢下降塔筒,将下法兰套穿过基础锚栓至基础垫板上(图7),注意塔筒门朝向符合要求。

图7 塔架与基础平台

(3)吊机提升力保持5 t左右,安装预先放置好的锚栓螺母和垫片,注意垫片内孔倒角必须朝向螺母。接着用快速电动扳手按图顺序(图8)内外圈同时预紧基础锚栓整周完成,预紧力矩400 N·m,全部预拧紧完成后,拆去主吊具。

图8 预紧基础锚栓顺序

2.5 第二、三、四段塔筒吊装

1)检查,清理平面毛刺,补漆,做好上下段塔架吊装、安装的材料与工具准备工作,如螺栓、板手(电动)、润滑脂、硅胶等。

2)吊装同第一段塔架相同。

3)吊机提升力保持10 t左右,安装并预紧法兰连接螺栓(图8),预紧力矩约1 000 N·m,法兰贴合面外侧应全部贴合,内侧间隙不超过0.5 mm。电动扳手拧紧结束后,松钩,用液压力矩扳手按顺序(图9)拧紧塔筒连接螺栓至终拧力矩值的60%,第一次预紧完成后,拆去主吊具;第二次预紧至终拧力矩值的80%;待机舱安装结束后完成第三次终拧力矩。

图9 塔筒连接螺栓顺序

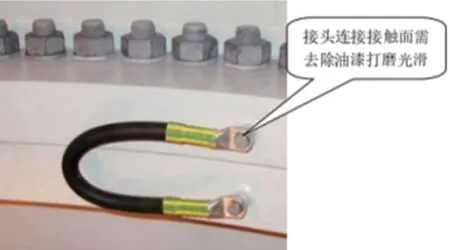

4)连接爬梯、滑轨端头,连接塔架间接地系统接线(图10),为下段塔筒吊装做准备。

图10 接地系统接地线

2.6 机舱吊装

1)检查,清理平面毛刺、补漆,清洗主轴端面等。安装附件,如测风仪、航空灯和避雷针及支架等。将叶轮安装所需物料及工具如螺母、垫片等放置入机舱并固定牢固。

2)安装叶轮与主轴联结内外圈双头螺柱,预留叶轮引导销对应位置螺孔。

3)拆除机舱运输支架,缓慢起吊机舱,调整机舱横向及纵向水平,使4 根吊链受力均匀且偏航轴承法兰至基本水平状态(图11)。

图11 机舱吊装

4)机舱起吊到一定高度并横移至塔筒正上方,缓慢落钩,机舱与塔筒对接,使二个引导销都进入正确的法兰孔位置(图12),安装连接螺柱后拆掉二个引导销并恢复。顺序预拧紧所有螺栓至约1 000 N·m(做好起始标记),此过程吊车保持起升力约20 t,电动扳手初拧完成后卸力。采用2 个拉伸器按照顺序对称拉伸连接螺栓,拉伸施工分三次进行,拉伸力分别为350 kN,460 kN,580 kN。拉伸间隔不小于60 min方能进行下次拉伸作业。第二次拉伸完成后,主吊可松钩。

图12 机舱引导销

2.7 轮毂、叶片地面组装与整体吊装

1)轮毂:将轮毂水平放置在调平的钢平台或方木上,调整好3个叶根轴承法兰方向(图13);清洁3个叶片轴承法兰平面,检查有无损伤。使用变浆操作盒调整变浆轴承圆周位置,使叶片轴承内圈0°标记旋转到与对接叶片初始起吊位置0°标记对应。(图14)

图13 轮毂

图14 变浆轴承位置

2)叶片

(1)在叶片组装起吊状态约水平位置两侧对称暂拆除2 根叶根螺栓并安装2 根叶片组装引导销,以便于叶根螺栓与变浆轴承孔位相对位置。

(2)安装叶片吊具,吊点位置分别对应叶片前后吊装点标识(或厂家标识)。将第一片叶片慢慢移位至叶根螺栓对应轮毂变浆轴承法兰接口处,进行组装(图15)。通过变浆,使叶根部0 度刻度线零点与叶根轴承转盘上的0 标记线对正,然后利用引导销引导叶根螺栓顺畅装入变浆轴承孔中,并使叶片的法兰端面与轴承端面贴合,带上叶根螺栓螺母。用电动扳手按顺序预拧螺栓,拧紧力矩约700 N·m,预紧后用辅吊临保,主吊松钩。

图15 叶片组装

(3)用同样的方法进行第二支和第三支叶片组装。

(4)组装完成后,通过手动变桨和和临保叶片吊车的配合,用特制叶根螺栓拉伸器拉伸M36 叶根螺栓,螺栓拉伸分二次,第一次拉伸力330 kN,30 min后第二次拉伸,拉伸力420 kN。

(5)叶轮组装完毕后,清扫轮毂内外,整理工具,准备吊装。

3)整体吊装

(1)检查叶片雷电保护系统,安装雷电记录卡;安装叶根保护罩,风绳绑扎处套上保护套,上面两支叶片对称布置两根ø18×150 m 安全风绳,溜尾叶片布置1 根ø18×100 m 安全风绳。核查主辅吊机站位,主吊挂2根40 T 15m 扁平吊4股带兜住2只叶片的叶根0.5 m 位置,溜尾吊点处绑扎好保护套,辅吊挂1 根10 T 10 m扁平吊带单股锁住溜尾吊点。

(2)主、副吊机在指挥人员的指挥下同步慢慢提升,距地面1.5m~1.7m 时暂停,检查、清理轮毂与主轴连接法兰面毛刺、锈蚀等,并在轮毂法兰上侧外圈以主吊钩头垂线为基准左右各约40゜位置安装两根叶轮安装导向销(图16)。

图16 导向销

(3)主、副吊机配合起吊,叶轮翻身至约83°位置,用溜尾安全绳控制叶轮角度,摘除辅吊吊索具。主吊提升叶轮,提升过程安全风绳配合控制稳定。(图17、图18)。

图17 叶片起吊

图18 叶片整体安装

(4)在机舱内指挥,叶轮移向主轴法兰并贴合,此时释放高速轴刹车,将引导销引导入主轴法兰螺栓孔后,收紧高速轴刹车,随后旋入主轴与轮毂连接螺栓,利用电动冲击扳手及液压拉伸器快速拧到最终预紧力的60%(435 kN),紧固2~3 个螺栓后,拆松二个引导销。高速轴刹车配合微调叶轮,叶轮锁定销与锁定销孔对应并锁定叶轮。锁定后,释放主吊机负荷,撤除主吊带。

(5)第一次拉伸完成约30 min 后盘车配合第二次拉伸至最终预紧力的80%(580 kN),再30 min 后完成第三次拉伸,至最终预紧力(725 kN)。

(6)连接叶轮防雷系统,机舱防雷系统,接通航标灯电源。收集工具,打扫机舱内卫生,离开机舱前,关好所有机舱顶盖,解除风轮锁定,将叶片变浆至顺桨状态,保证机组运行前是自由状态。

3 计算

本项目选用XGC500-1型500 t履带吊作为主吊,吊装性能如表1。塔筒抬尾选用85 t履带吊,16 m主臂,6 m吊装半径,额定起重量59.6 t,辅助主吊吊装风机塔筒,机舱吊装采用50 t超起配重,19 m吊装幅度,额定载荷135 t。

表1 XGC500-I型履带式起重机超起配重计算表

3.1 地基耐压力计算

XGC500-I型履带式起重机选用风电专用臂96 m+12 m工况,履带吊整机重量443.24 t,转台平衡重160 t,车身平衡重42.6 t,超起平衡重50 t(见表1《XGC500-I型履带式起重机超起配重计算表》),最大起吊载重为94 t 机舱,使用路基箱8 块,总重56 t(路基箱规格:2.3×6.0×0.25 m,7 t),路基箱采用单层2×2两列排布,作用力不均系数取1.3,现场实际地耐力N0=1.3×(443.24+160+42.6+50+94+56)/(2.3×6×8)=9.96 t/m²,地勘报告平均地耐力为N=18 t/m²,N0 塔筒最重件为下段塔筒,重量为68 t,主吊钩9 t,抬尾吊钩0.89 t,主吊垂下钢丝绳3 t,主吊索具2.5 t,抬尾锁具1 t;双机抬吊时吊装载荷公式为吊装载荷(t)=设备净重+吊索具。起吊主吊额定起重量112 t,主吊载荷为68/2+3+2.5+9=48.5 t,负荷率:48.5/112=43.3%<80%;抬尾XGC85 履带吊载荷为68/2+0.89+1=35.89 t,抬尾吊车额定起重量59.6 t,负荷率:35.89/59.6=60.2%<80%;就位时,吊装载荷为68+3+2.5+9=82.5 t,负荷率:82.5/112=73.6%。 1)机舱净重94 t,200 t吊钩9 t,机舱专用吊具1.5 t,吊带及卸扣1 t,垂下钢丝绳3 t,吊装重量为94+9+1.5+1+3=108.5 t,主吊车采用50 t超起工况,19 m额定载荷135 t,负荷率:108.5/135=80.4%<90%,满足要求; 2)风载影响计算(最不利位置)。PWQⅡ=1.2×PⅡ×AQ式中:PⅡ取150N/m2;AQ=12×4.03=48.36m2。即: PⅡ×:PWQⅡ=(1.2×150×48.36)N=8 704 N;载荷引起机舱的倾角tanØ=PWQⅡ/G=8 704/(94×1 000×9.8)=0.009 44。载荷引起幅度的变化量:起升高度按109 m 计算,风载荷引起的位移量为(109×0.009 44)m=1.02 m,相当于幅度增加1.02 m。履带吊20 m的额定载荷为128 t。载荷系数:108.5/128=84.8%<90%,满足要求。 叶轮净重(13.5×3+32)t=75.5 t,200 t吊钩9 t,专用吊索具1 t,起吊时伸出钢丝绳3 t,吊装重量为(75.5+9+1+3)t=88.5 t,主吊采用超起,16 m额定起重量112 t,负荷率:88.5/112=79%<90%;叶片抬尾时,抬尾吊车为80 t汽车吊,采用50 m主臂,吊装半径18 m,额定起重量10 t。吊装载荷为6.2 t,其中吊索具0.1 t,吊钩1.2 t,负荷率:(6.2+0.1+1.2)÷10×100%=75%<80%,满足要求。 塔筒高度为(18.505+22.96+22.96+22.96)m=87.385 m,机舱高度为4.03 m,机舱吊具高度为3.2 m,吊钩高度2.5 m,总高度为97.115 m,吊车96 m+12 m风电工况有效高度为109 m,(109-97.1)m=11.9 m,该吊车高度限位1.5 m,富余量为(11.9-1.5)m=10.4 m;叶轮吊装时吊带7.5 m,富余量为(109-87.385-4.03-2.5-1.5-7.5-0.5)m=5.58 m,满足要求[4]。 目前高山风电建设过程中,风机设备选用已转向大容量机型、高轮毂高度,设备单件尺寸超长、重量超重,吊装机械的吨位、高度、性能也节节攀高,项目吊装风险和管理难度也随之越来越高。通过对江西某高山风电项目设备吊装作业的关键控制点及管控预防措施的分析研究,做好高山风电机组吊装作业的技术工艺管理,可以有效控制项目进度、成本、安全、质量风险,促进山地风电行业的和谐发展。3.2 塔筒吊装校核

3.3 机舱吊装校核

3.4 叶轮吊装校核

3.5 起升高度及臂杆与机舱安全距离校核

4 结语