一起220 kV 电流互感器绝缘受潮缺陷的诊断分析

2024-01-12卢志学曾磊磊晏年平

卢志学,曾磊磊,万 华,晏年平

(国网江西省电力有限公司电力科学研究院,江西 南昌 330096)

0 引言

电流互感器作为电网电流变换的重要元件,承担了电力系统的测量、控制与保护等关键功能。电流互感器一旦出现故障,将可能引起电流测量不准确、保护装置误动或拒动,甚至绝缘爆炸等严重后果,严重威胁电力系统的安全稳定运行[1-2]。

油浸正立式电流互感器因其简单的制造和维修工艺在220 kV 及以下电压等级电力系统中被广泛采用。油浸正立式电力互感器一次绕组采用U型结构,外面包裹油纸绝缘电容屏进行均压。这种绝缘结构下电容屏绕制难度相对较小,但对干燥工艺要求较高,干燥和注油过程独立进行,一旦干燥过程工艺控制不佳导致干燥不彻底有可能使得主绝缘存在受潮缺陷。近年来,因主绝缘受潮而导致的电流互感器故障时有发生[3-4],因此研究电流互感器受潮缺陷的特征及诊断方法具有重要意义。

文中针对一起220 kV 油浸式电流互感器受潮引起的金属膨胀器冲顶缺陷,开展了绝缘电阻、直流电阻、油中溶解气体、高压介质损耗、局部放电等试验分析,并结合解体检查、电容屏间介质损耗测量和红外光谱分析及生产过程排查,确定了故障原因。此次故障诊断分析表明,油中溶解气体分析、高压介质损耗测量、电容屏间介损测量和红外光谱分析可对电流互感器的绝缘受潮缺陷进行有效诊断。

1 故障情况

2023年04月20日,某公司发现一台220 kV 电流互感器发生金属膨胀器冲顶,随后紧急将该电流互感器退出运行。故障电流互感器为油浸式正立结构,型号为LB7-220,出厂时间为2021 年6 月,投运时间为2021 年11 月,如图1 所示。故障前电流互感器各项试验数据及跟踪情况未见明显异常。

图1 故障电流互感器

2 试验分析

对该电流互感器开展直流电阻、绝缘电阻和介损及电容量测试,试验结果均合格,说明常规试验项目无法有效检测出电流互感器金属膨胀器冲顶故障,因此对该电流互感器进一步开展诊断性试验分析。

2.1 油化测试

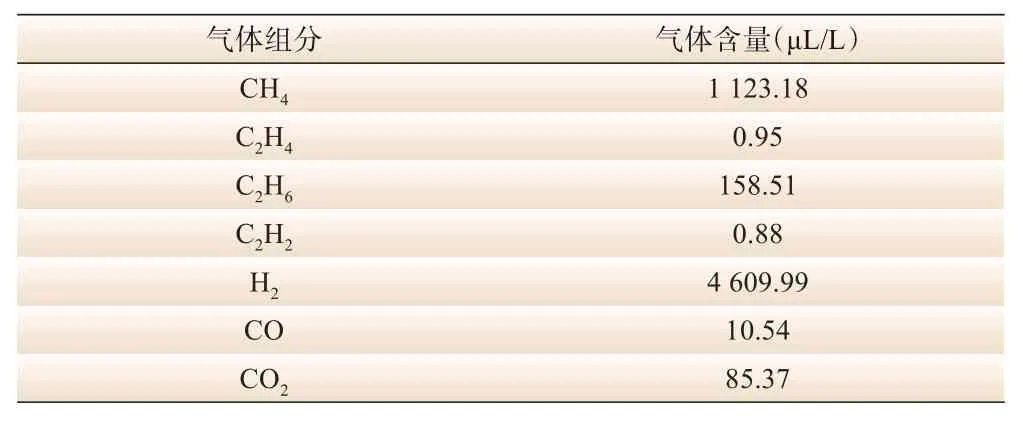

对该电流互感器开展油中溶解气体分析,并检测油中微水。油中溶解气体检测结果如表1所示。

表1 油中溶解气体分析结果

由表1 可知,该电流互感器氢气和甲烷等特征气体严重超标,表现为典型的局部放电特征。此外,油中微水检测为25.4 mg/L,超过GB/T 7595—2017《运行中变压器油质量》[5]规定要求(25 mg/L),因此初步怀疑产气原因为电流互感器受潮带来的水分引起局部放电产气。

2.2 高压介损测试

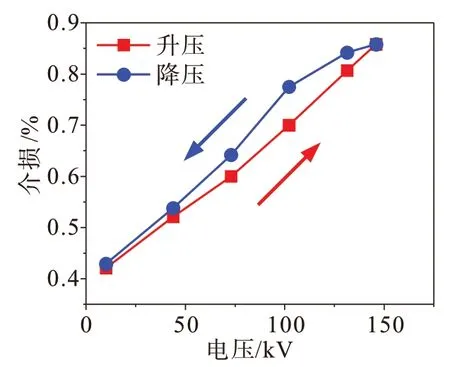

测量该电流互感器10 kV 逐步升压至Um/1.732(145 kV)后逐步降压至10 kV 的介损,试验结果如表2所示。

表2 升压与降压的高压介损

由表3 可知当电压在131.4 kV 及以上时,介损超过标准值(0.8%),且升压和降压介损的增量也超过标准值(0.3%)。绘制升压和降压介损变化曲线如图2所示。

表3 局部放电测试结果

图2 高压介损曲线

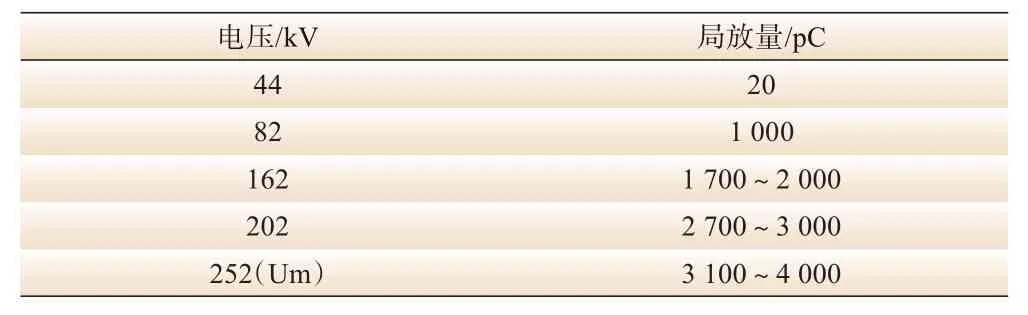

2.3 局部放电测试

按照GB/T 22071.1—2018《互感器试验导则第1部分:电流互感器》[6]要求,开展局部放电测试,测试结果如表3所示。

由表3 可知,当施加电压为44 kV 时,开始出现局部放电,随着电压升高,放电量逐渐增大,当电压达到测量电压(252 kV)时,局放量为2 100~4 000 pC,远大于标准要求的10 pC,说明电流互感器内部存在缺陷引发局部放电,结合油中溶解气体和高压介损测试结果,判断为电流互感器绝缘受潮引起局部放电。

2.4 电容屏间介损及电容量测试

对该电流互感器进行解体检查,电流互感器内部及电容芯子均未发现明显的放电痕迹。该电流互感器电容芯子有4 张主电容屏,每张主屏由6 张副电容屏组成,4张主电容屏构成3个主电容,由外向内分别为末屏电容、中间屏电容和零屏电容,逐步拆解各电容屏并测量介损及电容量如表4所示。

表4 电容屏介损及电容量

由表4 可知,各屏间电容量比较接近,末屏和中间屏的介损值均小于0.3%,而零屏介损达0.783%,远大于末屏和中间屏,初步判断电流互感器零屏绝缘受潮。

2.5 红外光谱分析

取中间屏和零屏的绝缘纸进行傅里叶红外光谱分析,结果如图3所示。

图3 绝缘纸红外光谱测试结果

绝缘纸的主要成分为纤维素,其特征官能团为-OH、-CH2和-CH3。由图3 可知,零屏的C-H 基团红外吸收峰强度低于中间屏,说明零屏绝缘纸的纤维素发生分解,含量低于中间屏,这是因为零屏更靠近一次导体,运行过程中其温度更高,相比中间屏,零屏绝缘纸(纤维素)热老化更严重。此外,与C-H基团相反,零屏-OH 的红外吸收峰强度高于中间屏,这说明零屏中的-OH 基团除了来源于纤维素本身,还来源于水分,确认零屏绝缘纸含水量高于末屏绝缘纸。由于零屏位于电容芯子最内侧,若是外界潮气入侵,则外部(末屏和中间屏)绝缘纸含水量高于零屏。因此,怀疑由于厂内干燥不彻底导致零屏绝缘纸含水量偏高。

3 生产工艺排查

该厂LB7-220电流互感器采用变压循环法干燥,为电流互感器干燥的主流方法,查阅电流互感器干燥记录满足干燥工艺要求。

进一步排查电流互感器生产各阶段的记录,发现一次导杆(铝管)切削整形后未见清洗和整理记录,切削液由矿物油、乳化剂和添加剂按照1比30的比例兑水生成,若一次导杆切削液未清理干净,直接绕制电容屏,切削液的水分会渗入与一次导杆直接接触的零屏绝缘纸内,导致零屏绝缘纸含水量过高,经过常规的干燥工艺流程无法干燥彻底。

4 结语

文中针对一起220 kV 油浸式电流互感器受潮引起的金属膨胀器冲顶缺陷,开展了绝缘电阻、直流电阻、油中溶解气体、高压介质损耗、局部放电等试验分析,并结合解体检查、电容屏间介质损耗测量和红外光谱分析及生产过程排查,确定故障原因为电流互感器制造过程中一次导杆切削液未清理干净,导致零屏绝缘纸含水量过高,在运行电压作用下发生局部放电,并持续产生氢气和甲烷等特征气体,最终导致电流互感器金属膨胀器冲顶。此次故障诊断分析表明,油中溶解气体分析、高压介质损耗测量、电容屏间介损测量和红外光谱分析可对电流互感器的绝缘受潮缺陷进行有效诊断。