基于床层传热的真空镧热还原氧化钐过程优化

2024-01-12傅大学张永健涂赣峰陈建设李斌川孙树臣韩小亮魏金海

傅大学, 张永健, 涂赣峰, 陈建设,李斌川, 孙树臣, 韩小亮, 魏金海

(1.东北大学 多金属共生矿生态化冶金教育部重点实验室, 沈阳 110819; 2.东北大学 冶金学院, 沈阳 110819;3.福建省稀土功能材料重点实验室, 福建 龙岩 366300; 4.福建省长汀金龙稀土有限公司, 福建 龙岩 366300)

金属钐是制备磁性材料的重要原料[1-2].近年来,其需求量不断提高,生产规模也不断扩大.金属钐通常是以金属镧为还原剂、以氧化钐为原料,采用真空热还原法制备.在还原过程中,先将镧与氧化钐混合均匀后制团,然后将团块放入还原炉内.在高温(>950 ℃)和真空(0.1 Pa)条件下,镧与氧化钐发生置换反应,还原得到的钐以气态形式蒸馏,并在结晶器中冷凝成产品[见式(1)].

在钐的工业生产过程中,为了获得足够的反应速度,反应温度一般在1 200~1 400 ℃,反应时间为15~22 h,平均还原率约80%.而反应完成后,为了防止钐的氧化,需在真空条件下冷却20 h 才能取出金属钐.由此可见,金属钐生产周期较长,生产效率偏低.已有一些研究对镧热还原氧化钐过程的影响因素[3-5]和还原动力学[6-7]进行报道.储爱民等[8-10]发现在还原过程中,镧由团块内部向外非平衡扩散,这使得镧在团块表面富集,而团块内部因缺少还原剂,钐的还原率受到影响.他们还发现,在一定温度范围内,金属镧带入的杂质铝、硅会与镧、钐生成共熔物,这不利于镧和钐蒸气的扩散,还会影响金属钐的还原率[11].陈向华等[12-13]研究表明,团块填充床层的传热是影响金属钐还原过程的主要因素之一,并且坩埚的尺寸及化学反应的吸放热对团块床层的温度分布也有较大影响.赵玉萍等[14]研究了镧热还原氧化钐过程中坩埚内不同区域的团块还原情况,发现沿坩埚径向和轴向的温度梯度会影响坩埚内不同位置团块的还原率.坩埚内的温度梯度使内层物料需要较长时间才能达到理想的反应温度,这导致钐的工业生产过程达到80%的平均还原率需要15~22 h,而实验室研究(一般仅用1~2 个团块,可忽略传热的影响)中镧热还原氧化钐在1 200 ℃下反应1 h 即可获得该还原率[7,15].傅大学等[16]采用数值方法研究了床层传热对钐还原率的影响,并利用改变团块堆装的方式强化还原罐内传热,使钐的还原效率得到提高.

基于上述研究,本文中拟借助数值模拟,探究真空镧热还原氧化钐过程中坩埚内团块温度及还原反应速率的分布,并以单位时间床层单位体积内的钐产量为评价指标,提出工业还原炉内团块填充方法的优化方案,以期通过强化传热提高钐的生产效率.

1 研究方法

1.1 几何模型

几何模型如图1 所示.采用铌坩埚(内径50 cm、壁厚2 cm),装料高度为110 cm.坩埚置于真空电阻炉内,由电阻提供热量向坩埚内传递[见图1(a)],并沿径向方向形成温度梯度.实际上,由于坩埚顶部和底部存在散热,在轴向方向上也存在一定的温度梯度,但径向方向的传热对还原过程起决定作用.因此,本文中忽略轴向温度梯度,并假设轴向任意截面内的温度分布和还原率分布是相同的.根据坩埚的周期特征,在床层内选取圆周的1/4、高度选取团块的1/2 作为计算模型,如图1(d)所示.

图1 还原炉示意图及几何模型Fig.1 Schematic diagram of reduction furnace and geometric model

1.2 控制方程及边界条件

在笛卡尔坐标下,钐还原过程的控制方程如式(2)~(3)所示.由于反应在真空下进行,故忽略气体导热和对流传热,只考虑团块间和团块内的传导传热及团块表面的辐射传热.

团块传热:

还原罐传热:

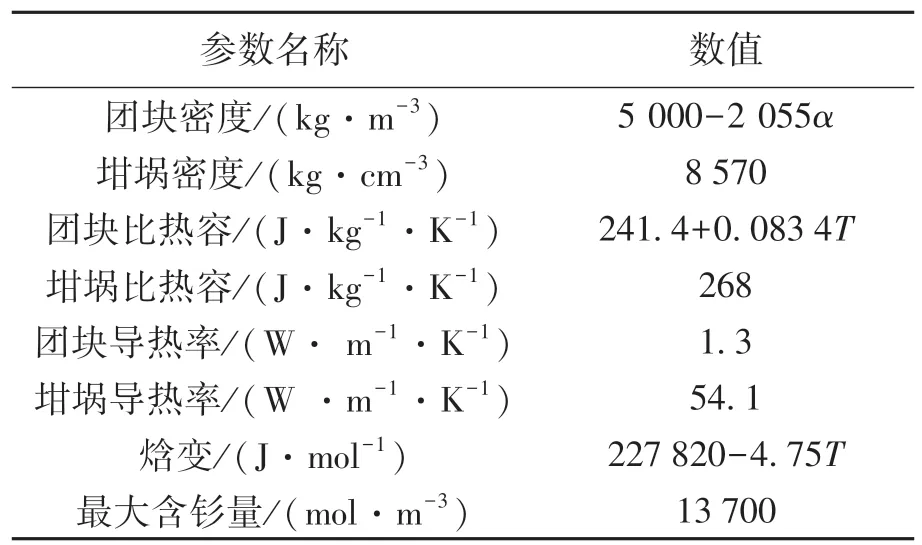

式中:ρ为密度;Cp为比热容;T为温度;λs为团块的导热系数;λr为铌坩埚的导热系数;α为钐的还原率,其值等于生成金属钐的质量除以还原反应前团块中含有钐的总质量;dα(t,T)/dt为还原反应速率;M为团块中的初始含钐量;ΔH为反应(1)的焓变.相关物性参数和反应动力学参数见表1 和2.

表1 相关物性参数Table 1 Physical parameters used in the paper

表2 反应速率方程及相关动力学参数[16]Table 2 Kinetic equation and related kinetic parameters

辐射传热采用S2S 模型,该模型认为离开给定表面的能量包括直接的辐射能量和反射的能量.反射的能量取决于周围表面射向该表面的能量,可用式(4)计算,角系数Fkj可用式(5)计算.

式中:qout,k为离开给定表面的能量;εk为辐射率;σ为斯蒂芬-玻耳兹曼常数;Ak为表面的面积;Fkj为两个表面间的角系数;δij为两个面积微分dAj和dAk之间的可见度.当δij=1 时,为可见的;当δij=0时,为不可见的.

边界条件如下:在还原罐中心,∂T/∂x=∂T/∂y=∂T/∂z=0;还原罐外壁温度T=Tcons;初始温度为298.15 K.

1.3 网格划分及网格无关性验证

本文中采用四面体网格划分方法.文献[16]中已报道了几何模型的准确性和网格无关性,通过对比网格数量15 万、30 万、45 万下的钐平均还原率可知,本研究中优选网格数量为30 万.

2 结果与讨论

团块的大小不仅影响热量向团块内部的传递,还会影响床层的孔隙度,进而对热量向床层内部的传递也产生影响.图2 展示了团块直径分别为5,6.4,7.5,8.75,10 cm 时床层的平均还原率.由图可知,适中的团块直径(7.5 cm)能够获得最大的平均还原率.这是因为较大的团块直径会使热量向团块内部传递时间变长,而较小的团块直径会使床层密度增大、孔隙率变小,降低辐射传热的作用.但总体来说,团块的直径对床层平均还原率的影响不大,反应20 h 后平均还原率的差异仍小于5%.从实际生产角度来看,较大直径的团块转入和卸出还原炉更为容易,可以缩短操作时间.因此,本文中将进一步研究直径为10 cm 的团块床层的还原规律.

图2 团块直径对床层平均还原率的影响Fig.2 Effects of pellets diameter on average reduction ratio of the bed

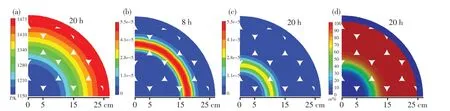

图3 为床层的温度分布和还原反应速率分布.在加热20 h 后,床层中心的温度仅为1 150 K[见图(3a)],此温度下镧热还原氧化钐的反应尚未发生.对比图3(b)和(c)可以发现,较高的还原反应速率主要集中在约5 cm 宽度的弧形带上,且弧形带整体向内移动.这是由于中心区域温度较低,弧形带越往中心区域移动,反应速率越慢.加热20 h 后,床层中心仍然未发生反应[见图3(c)].由图3(d)可知,加热20 h后,床层的平均还原率为80.1%.总的来说,团块还原率的分布并不均匀,外层团块的还原率较高,内层团块的还原率较低,中心区域团块还未发生反应.

图3 床层的温度分布和反应速率分布(团块直径10 cm)[16]Fig.3 Temperature distribution and reaction rate distribution in the bed (pellet d=10 cm)

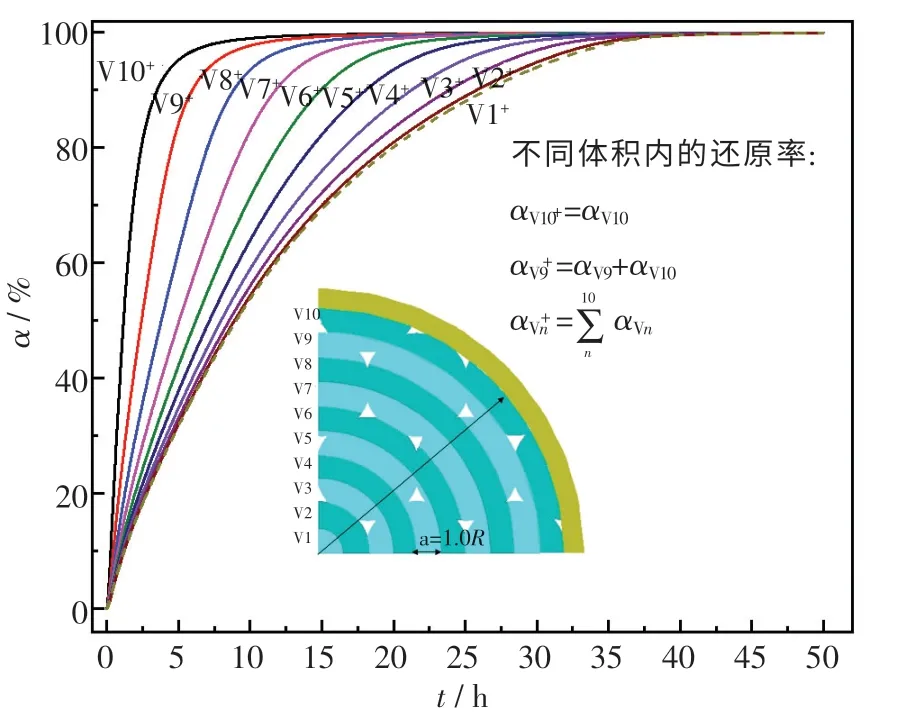

将床层沿半径方向分成10 等份,形成V1 ~V10 体积不等的10 个区域,各个区域内的还原率随时间变化的规律如图4 所示.由图可知:当温度为1 473 K时,恒温约3 h,最外层(V10)还原率已达到80%,而此时床层的平均还原率仅20%;而在恒温1 h 后,第9 层(V9)开始反应,反应4 h 后(总恒温时间5 h),V9 的还原率达到80%.同时可以发现,越靠近床层中心的区域,局部还原率达到80%所需的反应时间越长.恒温20 h 后,床层的平均还原率达到80%,此时第4 层(V4)还原率仅20%,第3 层(V3)刚开始反应,第1 和2 层(V1,V2)尚未开始反应.

图4 床层不同区域内还原率随时间的变化Fig.4 Reduction ratio with time in different regions

根据上述研究结果可知,若将第4 层以内的区域不添加物料,即半径小于0.4R的部分留空,不仅可以提高生产效率,还可以提高原料的利用率.此外,由于团块大小对床层平均还原率影响不大,因此在实际生产过程中,可通过调整床层中心区域留空的大小来获得更高的生产效率.图5 示出了不同床层体积内的还原率随时间的变化(V1+代表的体积为V1 ~V10 的体积总和,V2+为V2~V10 的体积和,其他依此类推).从图5 中可以看出:随着床层中心区域留空面积的增大,即由V1+变化至V10+,对应体积内的还原率达到80%所需的时间不断缩短,同时每个生产周期的装料量在不断减少,钐的产量也将减少.由此可见,中心区域留空面积的大小与每个生产周期钐的产量是一对固有矛盾.

图5 不同床层体积内还原率随时间的变化Fig.5 Reduction ratio with time in different bed volumes

为了确定最优的留空面积,研究不同床层体积内钐的生产效率随时间的变化情况.将钐的生产效率定义为单位时间床层单位体积内钐的产量:

式中:η为钐的生产效率,kg/(m3·h);ρ为团块密度,取5 000 kg/m3;w0为钐在原料中的质量分数,取0.411;α为还原率;Vx为选择区域内团块的体积,m3;V0为坩埚内总体积,m3;tPC为生产周期,h.生产周期tPC包含操作时间、升温时间、恒温时间和冷却时间:

式中:tOT和tHT分别为操作时间和加热时间,计算过程可选择tOT+tHT为4,6,8 h;tST为恒温时间;tCT为冷却时间.当团块填满床层(即V1+)时,冷却时间为25 h.其余部分可按照体积占比计算,如装料至V4+时,对应的冷却时间为tCT=25×VV4+/VV1+.

图6 示出了不同床层体积内钐的生产效率随恒温时间的变化.从图6 中可以看出,对于不同的床层体积,钐的生产效率均呈先增加后减小的趋势.延长恒温时间可以提高还原率,但也会导致生产效率的降低,最大的生产效率对应的还原率介于80%~90%.采用V6+和V7+这2 种填充方式均能够获得最大的钐生产效率.

图6 不同床层体积内钐的生产效率随时间的变化Fig.6 Yield ratio of Sm with time in different bed volumes

在实际生产过程中,由于操作水平、生产制度及设备的差异,操作时间和升温时间存在一定差异.表3 列出了改变操作时间和升温时间对最大钐生产效率的影响.由表3 可知,随着操作时间和升温时间的减少,最大钐生产效率增加,且最大生产效率对应的装料方式不变,仍然为V6+或V7+.值得注意的是,V5+或V8+也有较好的生产效率.这是由于受团块尺寸及排放方式的影响,中心区域留空的尺寸在0.4R~0.7R时均能获得较大的钐生产效率.

表3 操作时间和升温时间对不同床层体积内钐的最大生产效率的影响Table 3 Effects of operating time and heating time (tOT) on maximum yield ratio of Sm in different bed volumes

3 结 论

(1)当团块直径为5 ~10 cm 时,团块直径变化对床层平均还原率影响不大,但适中的团块直径(7.5 cm)能够获得较大的平均还原率.

(2)在床层中心区域,团块反应速度慢、反应滞后.反应20 h 后,床层平均还原率达到80%,但从坩埚中心至0.4R的圆柱形区域内的物料几乎未发生反应.

(3)以单位时间下床层单位体积内的钐产量为依据,床层中心留空区域的尺寸在0.4R和0.7R时,能获得较大的钐生产效率.