ISO 6605:2017《流体传动 软管和软管总成的试验方法》标准解读和检测验证

2024-01-12王洋定郑智剑

王洋定 郑智剑

摘 要:本文对新版ISO 6605:2017《Hydraulic fluid power — Test methods for hoses and hose assemblies》标准与老版ISO 6605:2002(被国家标准GB/T 7939-2008《液压软管总成试验方法》修改采用)进行了比对,并在实验室对标准中的关键指标进行了检测验证。结果表明,新版标准的变化以及关键指标的检测验证方法在我国产品中具有较好的可行性。因此,在第二次国家标准修订中等同采用了新版ISO标准,为该产品质量评价和检测验证提供依据。

关键词:液压传动连接,软管和软管总成,新老版标准区别,关键指标检测验证

DOI编码:10.3969/j.issn.1674-5698.2023.04.018

1 引 言

采用国际标准和国外先进标准是我国的一项重大技术经济政策,是促进技术进步、提高产品质量、扩大对外开放、加快与国际惯例接轨的重要措施[1]。2018年实施的新《中华人民共和国标准化法》要求积极参与国际标准化合作与交流,结合国情采用国际标准,推进中国标准与国外标准之间的转化运用[2]。因此,国内标准采纳国际标准时,对国际标准的分析研究,尤其是对国际标准中的关键技术指标在国内现有产品中进行检测验证显得十分重要。

液压产品在工程机械、注塑机械和海陆运载机械等领域具有广泛应用,近年来液压产品对外出口呈现逐渐增加趋势。液压软管和软管总成是用于传递液压动力的柔性管件,具有柔软性好、连接拆卸方便、承压能力强等优点,在液压传动系统中被大量使用,其产品质量和性能稳定性直接关系到液压传动系统的安全性、可靠性和使用寿命[3]。近年来,随着液压系统向高压、大流量、高频响、极限高低温环境等方向发展,对液压软管总成的耐压、低温弯曲、循环耐久性(脉冲)、泄漏等技术指标提出了更严格的要求[4]。ISO 6605作为评价液压传动连接中软管总成性能的试验方法标准,长期得到液压软管总成制造商和用户的广泛认可,并被检验检测机构和仪器设备制造商所采用。

2 ISO 6605标准更替历程

1986年,ISO 6605:1986《Hydraulic f luid power- Hoses and hose assemblies - Test methods》正式發布,该标准由流体动力系统的国际标准化技术委员会(ISO TC131)组织起草,旨在规范液压传动系统中软管和软管总成的试验方法;20 0 0年前后,ISOTC131组织技术专家对ISO 6605:1986进行了第1次修订,ISO 6605:2002《Hydraulic f luid power - Hosesand hose assemblies - Test methods》于2002年正式发布并实施;2017年,经过第2次修订,ISO 6605:2017《Hydraulic fluid power - Test methods for hoses andhose assemblies》正式发布并实施。

3 技术内容的变化与解读

3.1 规范性引用文件

与ISO 6605:20 02相比,在ISO 6605:2017的规范性引用文件中,新增了ISO/TR 11340《Rubber andrubber products—Hydraulic hose assemblies—Externalleakage classification for hydraulic systems(橡胶和橡胶制品液压软管组合件液压系统外部泄漏分级)》和ISO/ TS 17165-2《Hydraulic f luid power—Hose assemblies—Part 2: Practices for hydraulic hoseassemblies(液压传动软管总成第2部分:液压软管总成的规范)》;删除了ISO 6945 Rubber hoses --Determination of abrasion resistance of the outer cover(橡胶软管外覆层耐磨性的测定)。

3.2 技术内容变化

3.2.1 术语和定义

与ISO 6605:2002相比,在术语和定义中,ISO6605:2017新增了“长度变化”“最小爆破压力”和“循环耐久性(脉冲)试验”。其中,“长度变化”定义为:软管或软管总成在加压下的伸长或缩短;“最小爆破压力”定义为:软管或软管总成发生失效的最低压力。并且在定义下增加注释:这种失效可能是软管爆裂、泄漏或软管与软管接头松动并出现裂纹及脱离;“循环耐久性(脉冲)试验”定义为:为确定软管总成在压力循环条件下的性能,进行高、低压力循环的疲劳试验。

与ISO 6605:2002相比,在ISO 6605:2017的耐压试验和长度变化试验中,均采用“最高工作压力”代替“操作压力”。在软管和软管总成产品的销售资料和使用文件中,均会明确标明最高工作压力,便于不同试验人员选择相同的试验压力等级进行产品的性能对比和评价。此外,在产品的最高工作压力下进行耐压试验和长度变化试验,能够更加准确地评价产品在极端工况下的性能。

3.2.2 循环耐久性(脉冲)试验

与ISO 6605:2002相比,ISO 6605:2017更改了循环耐久性(脉冲)试验高压试验的试验压力循环图(如图1所示)。在图1中,压力上升速率的斜线通过压力上升曲线上的两个点绘制,一个点在试验压力的15%处,而另一个点在试验压力的85%处;0点是压力上升速率的斜线与压力为0MPa的交点;并且,在0.5~1.3Hz范围,循环频率需保持不变。公称压力上升速率按式(1)计算:

R =f (10p ?k) (1)

式(1)中:R 为压力上升速率,单位为兆帕/ 秒(MPa/s);f 为频率,单位为赫兹(Hz);p 为公称脉冲试验压力,单位为兆帕(MPa);k 等于5兆帕(MPa)。

并且,在循环耐久性(脉冲)试验中,新增了低压试验。低压试验的一般要求、步骤和试验油液的选择与原有的高压试验相同,主要区别在于:(1)对于低压试验,在0.2~1.0Hz范围,循环频率应保持不变;(2)低压试验(不大于2.5MPa),压力循环应在图2(见ISO 6605:2017的图3)所示的阴影区域内,并使之尽可能接近图示曲线。压力上升的实际速率应按图2所示确定,其计算方法与高压试验相同,且应在计算公称值±10%的公差范围内。

与ISO 6605:2002相比,在软管的自由(暴露)长度的计算公式中,ISO 6605:2017中新增了如下说明:若软管外径d<25mm,则软管自由长度的公式中的2d项采用d=25mm,使软管接头末端与弯曲半径起始点的软管处于直线状态。实际的软管自由长度与计算的软管自由长度的偏差应在0 ~1%或0 ~8mm内,取较大的偏差值。上述说明增加了试验的可操作性,便于试验人员在循环耐久性(脉冲)试验中选择合适的被试软管长度。

3.2.3 抗磨损试验

与ISO 6605:20 02相比,ISO 6605:2017删除了抗磨损试验。该试验主要用于评价橡胶软管外覆层耐磨损性能的评价,其试验方法在技术上等同于ISO 6945 《Rubber hoses -- Determination ofabrasion resistance of the outer cover (橡胶软管外覆层耐磨性的测定)》。因此,如用户需开展抗磨损试验,可依据ISO 6945标准(被国家标准GB/T12721-2007等同采用)。

4 检测验证

为验证ISO 6605:2017标准中循环耐久性(脉冲)试验的压力循环、频率等关键技术指标重大变化,以及在国家标准新增粘合试验项目的可行性,需进行检测验证。本文采用宁波市产品食品质量检验研究院(宁波市纤维检验所)的液压软管试验台和万能试验机等设备,依据ISO 6605:2017标准的相应技术要求,分别对软管总成的循环耐久性(脉冲)试验的试验方法和软管的粘合强度试验的试验方法进行验证。上述两种试验所选取的软管总成为国内目前生产产品,样品的长度:10 0 0mm,其最高工作压力:25MPa,公称通径:DN16,最低使用温度:-25℃;,最小弯曲半径:200mm。

4.1 循环耐久性(脉冲)检测验证

4.1.1 检测验证装置

液压软管试验台的试验压力范围为(0 ~70)MPa;试验温度范围为(25~150)℃;试验脉冲波形可选择正弦波、梯形波或类似方波等;试验台的压力传感器、温度传感器等关键测试仪器均经过检定或校准,且处于有效期内。

4.1.2 高压试验

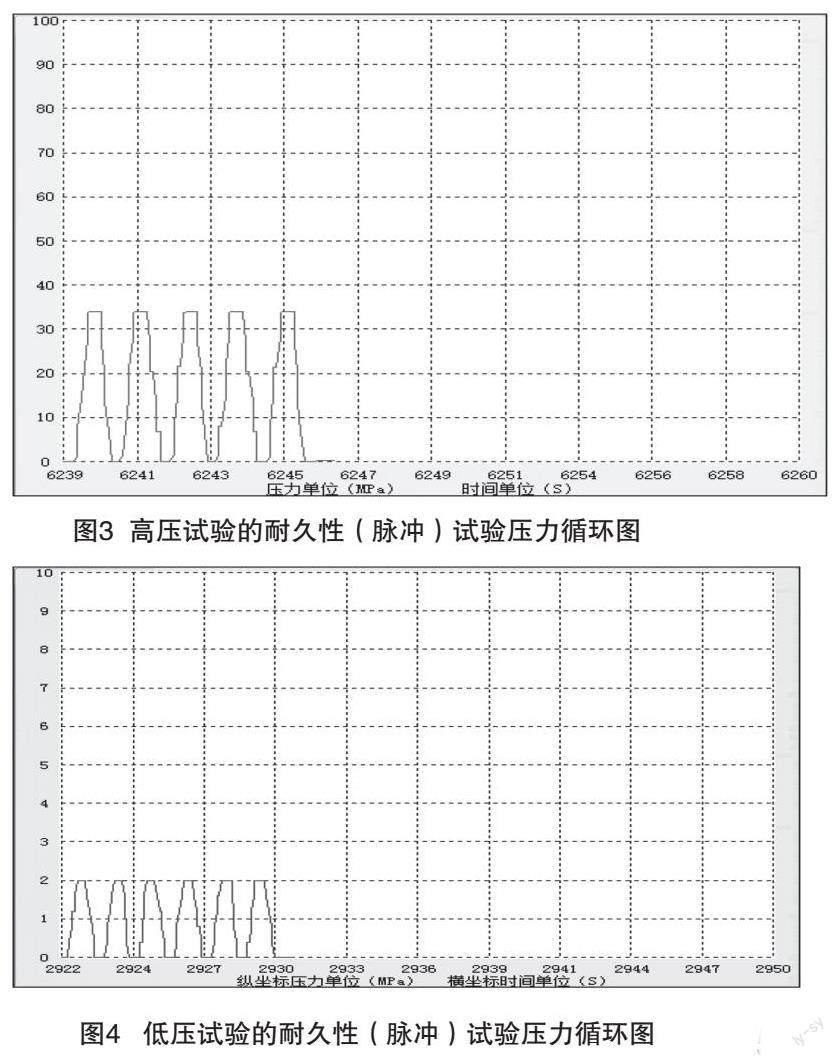

试验条件为:高压试验频率:1.0Hz;脉冲压力:35MPa;试验温度:80℃;脉冲循环总次数:10 0,0 0 0次;对软管总成内部施加脉冲压力,进行规定循环次数的试验,在未完成所需的总脉冲次数之前,软管总成应不出现失效。高压试验的耐久性(脉冲)试验压力循环图如图3所示。软管总成的累计脉冲次数达到100,000次,软管总成未见失效。

4.1.3 低压试验

试验条件为:试验频率:1 . 0 H z ;脉冲压力:2.0MPa试验温度:80℃;脉冲循环总次数:10 0,0 0 0次;对软管总成内部施加脉冲压力,进行规定循环次数的试验,在未完成所需的总脉冲次数之前,软管总成应不出现失效。低压试验的耐久性(脉冲)试验压力循环图如图4所示。软管总成的累计脉冲次数达到100,000次,软管总成未见失效。

4.2 粘合强度检测验证

4.2.1 试验装置和试验样本的要求

按ISO 6605:2017,试验装置的要求如下:动力驱动装置应配备有合适的测力计,且能使移动端的横向速度保持恒定。装置应配备自动记录仪,并应符合ISO 5893 A级要求;自紧式夹具应能夹紧试验样本,使其不产生滑动;试验样本的要求为:除非软管特定要求或供需双方另有规定,否则应根据ISO 8033选择试验样本类型。试验前,应测量并记录每个试验样本的实际宽度。

4.2.2 检测验证装置

万能试验机的试验力范围为1~250N,试验力的示值误差为±0.5%,设备的准确度等级为0.5级。试验台的力传感器和位移传感器等关键测试仪器均经过检定或校准,且处于有效期内。

4.2.3 粘合强度试验

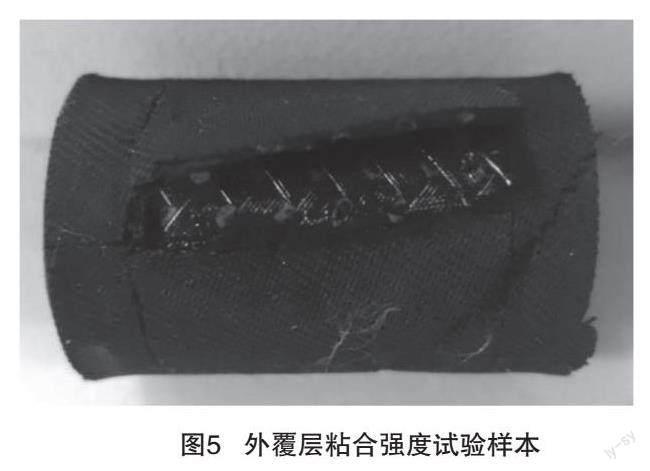

外覆层粘合强度试验样本如图5所示。

按照I S O 2 3 5 2 9的规定,试验样本在温度(23±2)℃和相对湿度(50±5)%的环境中静置24 h后进行试验。试验样本的剥离角度约为90°。动力驱动装置应提供(50±5)mm/min的层剥离速率,并确保拉力作用于剥离面内。按ISO 8033规定的试验方法,以图形形式记录层间剥离力的变化。并按ISO 6133规定的相应方法,确定力的中值。粘合强度用力峰值的中值除以样品的有效宽度表示。外覆层剥离力的变化曲线如图6所示。测得软管外覆层平均粘合强度:3.90kN/m;

5 结 论

(1)与ISO 6605:2002相比,ISO 6605:2017標准新增了部分术语和定义;对液压软管总成的循环耐久性(脉冲)试验方法进行了修订,不仅更改了高压试验的试验压力循环图,同时新增了低压试验方法;删除了抗磨损试验,但保留了粘合强度试验。

(2)检测验证结果表明:循环耐久性(脉冲)试验和粘合强度试验方法具有较好的可行性,并且目前国内生产产品能够符合标准规定要求,建议在新修订的液压软管总成试验方法的国家标准中增加上述项目。

(3)宁波市产品食品质量检验研究院(宁波市纤维检验所)作为本次标准修订起草单位以等同采用的方式对液压软管和软管总成试验方法的国家标准进行修订,现已完成报批稿,正待国标委批准发布并正式实施。

参考文献

中华人民共和国国家质量监督检验检疫总局. 关于推进采用国际标准的若干意见[R/OL]. (2002-07-23). http://www.nea.gov.cn/2011-08/18/c_131057212.htm.

新华社.中华人民共和国主席令(第七十八号)[EB/OL].(2017-11-04). http://www.gov.cn/ xinwen/2017-11/04/content_5237284.htm.

陈东宁,李硕,姚成玉,等. 液压软管总成可靠性试验及评估[J]. 中国机械工程,2015,26(14):1944~1952.

刘晓芳, 孙爱民, 张唯, 等. 液压软管总成常见的失效及故障分析[J]. 液压气动与密封,2018,7:71~73.

全国液压气动标准化技术委员会. 液压软管总成试验方法[S]. 北京:中国标准出版社,2008:3.

ISO/TC 131, Fluid power systems. Hydraulic fluid power — Testmethods for hoses and hose assemblies[S]. Switzerland,2017:6.