GS-12 乙苯脱氢制备苯乙烯催化剂的工业应用

2024-01-12王越

王 越

中国石化茂名石化公司,广东 茂名 525000

苯乙烯(SM)作为石油化工生产中重要的基本有机原料,广泛用于生产聚苯乙烯、发泡聚苯乙烯、丙烯腈-丁二烯-苯乙烯树脂、丁苯橡胶、丁苯乳胶等材料。近年来,随着苯乙烯产能不断释放,我国已成为全球最大的苯乙烯生产国。2022 年国内苯乙烯总产能约为1 737 万吨,占全球产能的41%。工业上,苯乙烯的生产方法主要有乙苯(EB)催化脱氢法、乙苯共氧化联产(PO/SM)法以及裂解汽油抽提回收苯乙烯法。乙苯催化脱氢法在苯乙烯的生产中占主导地位,约占苯乙烯总产能的85%;PO/SM 法由于工艺流程长,一次性投资较大,占比约为15%;近年来,随着乙烯生产规模的大型化,裂解汽油抽提法也受到重视[1-3]。目前,实现乙苯催化脱氢工艺的关键在于采用Fe-K-Ce-Mo 复合氧化物作为主要催化剂[4-5]。

GS-12 催化剂由中石化(上海)石油化工研究院有限公司开发,于2010 年1 月在中国石化广州石化公司首次进行工业应用试验[6],随后在中石化巴陵石油化工有限公司、中海油东方石化有限责任公司等多套装置上进行应用。现有的研究较少关注催化剂在高负荷条件下工业装置上的应用性能,缺乏对运行数据的深入分析。本工作主要针对中国石化茂名石化公司(茂名石化)苯乙烯装置GS-12 乙苯脱氢催化剂的应用情况进行总结,特别关注在装置投料负荷高、运行工艺条件变化频繁工况下该催化剂的反应性能。通过深入研究该催化剂的工业应用特点,为此类催化剂的操作、运行和开发提供参考,对于提高苯乙烯生产效率、降低成本、提高催化剂稳定性等方面具有重要意义。

1 催化剂和工艺概述

1.1 GS-12 催化剂物化性能

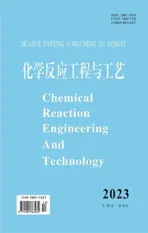

GS-12 催化剂是以Fe2O3-K2O-CeO2-MoO3为基本组分,添加适量其它金属氧化物助剂及黏结剂等,经混合均匀后,加入适量的去离子水,然后捏合、挤条成型、切粒和焙烧后得到催化剂成品,催化剂的物理性能见表1。其中,采用沸水实验、冷水实验来测定催化剂耐水浸泡能力。分别将100 颗试样分为10 组,以10 颗为一组进行实验,投入煮沸的或冷却的去离子水中,继续煮沸或静置30 min,观察催化剂颗粒的完整度(破碎数)和溶液的澄清度,颗粒完整、无破裂且溶液澄清为合格。

表1 GS-12 催化剂物理性能Table 1 Typical physical properties of GS-12

在实验室负压两段绝热反应床中评价,在液体空速为0.5 h-1、第一脱氢反应器(一反)和第二脱氢反应器(二反)入口温度分别为615 ℃和620 ℃、出口压力分别为50 kPa 和45 kPa、水蒸气与乙苯的质量比(水比)为1.3 的条件下,乙苯转化率大于68.0%,苯乙烯选择性大于97.0%,运行1 000 h 后,催化剂性能保持不变。

1.2 茂名石化苯乙烯装置工艺流程

茂名石化公司引进了美国Lummus 的专利技术,在其10 万吨/年苯乙烯装置中采用了负压两段绝热反应技术。乙烯脱氢具体工艺流程:经过蒸汽过热炉A 室加热后的主蒸汽进入第二脱氢反应器顶部的内置换热器内,以加热第一反应器出口的反应混合物,冷却的蒸汽返回蒸汽过热炉B 室加热;第一反应器出口的混合物加热到所需的反应温度后通入第二反应器反应得到脱氢产物;脱氢产物在三联换热器中将乙苯/一次蒸汽混合物预热;预热后的乙苯/一次蒸汽混合物再与B 室加热后的主蒸汽混合后进入第一反应器。整个反应系统的工艺流程如图1 所示,其中反应器体积为67 m3,设计满负荷乙苯进料量为24 t/h,属于空速较高的运行装置。

图1 乙苯脱氢工艺流程Fig.1 Flow diagram of ethylbenzene dehydrogenation process

2 GS-12 乙苯脱氢催化剂的应用情况

2.1 反应器入口温度

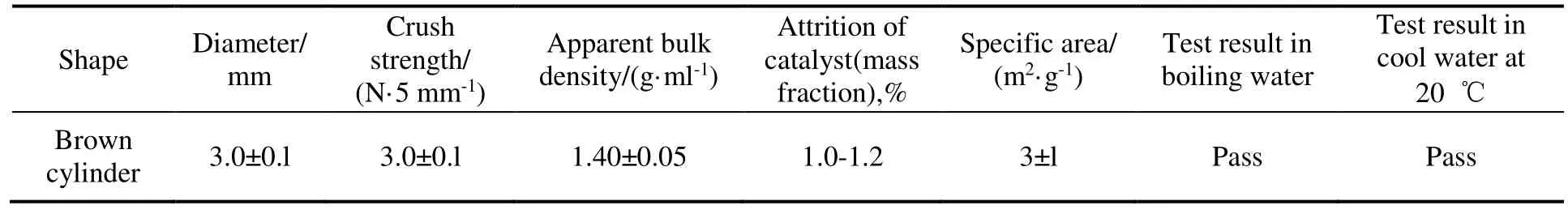

乙苯脱氢是一个强吸热反应,温度是衡量催化剂性能的重要指标,也是催化剂活性最直接的体现。由于该反应体系始终处于临氢的还原气氛中,催化剂中活性组分的再分布以及催化剂的结焦不可避免,随着使用时间的延长,催化剂的活性会缓慢衰退,为了维持一定的乙苯转化率以及保证装置的苯乙烯产量,必须通过提高反应温度来弥补催化剂活性的下降,因此反应器入口温度的温升速率是衡量催化剂失活速率、稳定性的重要指标。在苯乙烯装置的实际操作中,一般的反应温度为610~640 ℃,图2是第一脱氢反应器、第二脱氢反应器入口温度随使用时间的变化曲线。

图2 反应器入口温度随时间的变化曲线Fig.2 Variation of inlet temperature of the reactors with time on stream

为了维持两段反应器的转化率保持在较为接近的范围,工艺操作中一般适当提高二反入口温度2~5 ℃。由图2 可见,在33 个月的使用周期内,反应初期的一反和二反入口温度分别为610 ℃和614 ℃,末期入口温度分别为633 ℃和636 ℃,两个反应器入口温度基本保持在3 ℃的温差。两个反应器的平均温升速率分别为每个月0.697 ℃和0.667 ℃,离最高允许使用温度640 ℃还有4~7 ℃的温升空间,预计催化剂还可以使用3 个月以上。

值得指出的是,在保证乙苯转化率大于65%的要求下,一反和二反入口起始温度分别为610 ℃和614 ℃时,低于该装置使用的GS-11 等其它型号催化剂的起始温度。此外,在运行过程中,发现调整反应器入口温度,催化剂的乙苯转化率明显发生变化,表明GS-12 催化剂对温度的敏感度高。

2.2 水蒸气与乙苯的质量比

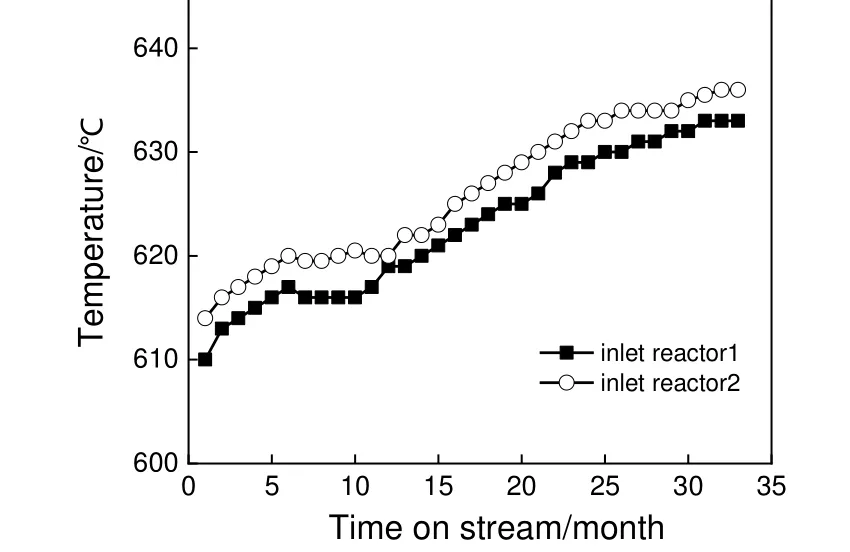

乙苯脱氢制苯乙烯反应是一个增分子反应,降低反应压力有利于正反应进行,可以提高苯乙烯的收率。因此,乙苯脱氢制苯乙烯装置通常采用负压且大量过热水蒸气存在的条件。水蒸气在反应过程中起着重要的作用:一是可以降低反应物和反应产物的分压,从而使反应向有利于苯乙烯生成的正反应进行;二是过热水蒸气作为载热体,为脱氢反应提供所需的能量;三是可以消除催化剂表面的积炭;四是可以抑制催化剂的活性组分过度还原。

工业上水(蒸汽)与乙苯的质量比通常通过控制直接蒸汽、间接蒸汽与进料乙苯的比例来控制。在乙苯脱氢工艺中,大多数工业装置广泛使用的水油比为1.3~1.5。近年来,由于装置大型化和节能降耗进程加快,新建的大型苯乙烯装置多采用低水比设计,通常为1.0~1.2。图3 为水蒸气与乙苯的质量比随时间变化情况。由图3 可见,在33 个月的运行周期内,水蒸气与乙苯的质量比维持在1.41~1.47,平均运行水比为1.425,表明GS-12 催化剂可以在接近1.4 的常规水比工艺条件下长时间稳定运行。

图3 水蒸气与乙苯的质量比随时间的变化曲线Fig.3 Variation of mass ratio of steam to ethylbenzene with time on stream

2.3 乙苯进料负荷

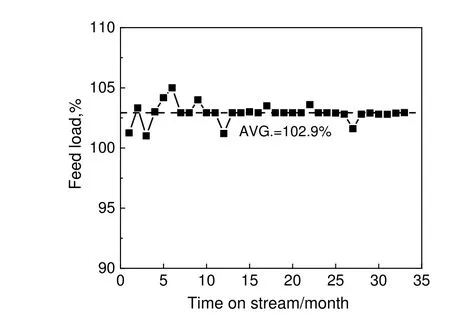

空速是衡量催化剂处理原料能力的重要指标。在苯乙烯市场状况良好时,生产装置经常提高进料负荷来提高苯乙烯的产量,因此需要催化剂具有耐高空速的能力。图4 为乙苯进料负荷随时间的变化曲线。由图4 可见,乙苯的投料负荷维持在101%~105%,平均运行负荷为102.9%,在33 个月的周期内一直维持较高负荷运行。

图4 乙苯进料负荷随时间的变化曲线Fig.4 Variation of ethylbenzene feed load with time on stream

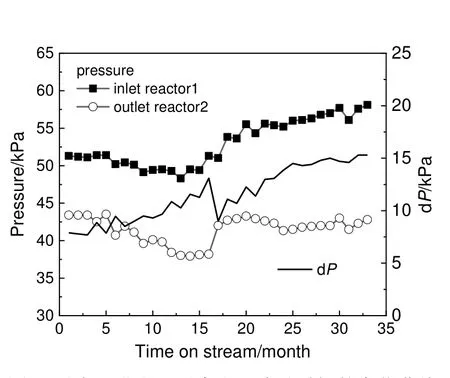

2.4 催化剂的抗压碎及抗粉化性能

苯乙烯装置通常采用固定床反应器,因此需要催化剂具有良好的物理性能。如果机械强度低,则在长时间大量水蒸气冲刷的情况下,催化剂容易破碎和粉化,反应物料通过催化剂床层时的压力降增加,缩短装置运行周期。图5 为一反进口压力、二反出口压力和反应器系统压降(dP)随时间的变化曲线。由图5 可见,在33 个月的运行周期内,反应器系统的压降初期为7.9 kPa,末期为15.3 kPa,随着运行时间的延长整体呈上升趋势。在运行到第17 个月时,尾气压缩机出现故障,二反出口压力小幅骤升,一反和二反进出口压降出现波动。总体而言,反应系统的压降保持在比较低的范围内。结合图4 的乙苯投料负荷曲线可知,整个运行周期内,乙苯投料维持在较高的负荷,但反应器系统的压降没有受到明显的影响。此外,在整个运行周期内,脱氢单元未出现因粉尘原因而清理滤网的现象,说明GS-12 催化剂的抗压碎和抗粉化性能好。

图5 反应器进出口压力和压降随时间的变化曲线Fig.5 Variation of reactor pressure with time on stream

2.5 催化剂的运行性能

为了更直观体现GS-12 催化剂在茂名石化苯乙烯装置上的应用效果,分别在反应第5 个月和反应第18 个月对催化剂进行了两次性能测试。在不影响装置稳定运行的前提下,对工艺条件作适当调整,连续72 h 进行取样,性能测试结果如表2 所示。

表2 GS-12 催化剂第一次和第二次性能测试工艺条件及结果Table 2 Process conditions and results of the first and second test of GS-12 catalyst for ethylbenzene dehydrogenation

由表2 可见,第一次性能测试时,GS-12 催化剂在105%的负荷下运行,平均结果为:乙苯转化率为65.3%,苯乙烯选择性为98.2%,苯乙烯收率为64.5%。第二次性能测试时,GS-12 催化剂在103%的负荷下运行,平均结果为:乙苯转化率为64.3%,苯乙烯选择性为97.4%,苯乙烯收率为62.6%。第18 个月性能测试结果较第5 个月的差,一方面,由于两次性能测试的工况和催化剂状态不同;另一方面,根据企业实际操作情况,运行18 个月的性能测试实验中并没有将入口温度提得太高,为后续的运行保留了较大的操作空间。性能测试结果表明,在高负荷的运行条件下,GS-12 催化剂仍表现出良好的性能。

整个运行周期内,催化剂性能随时间的变化曲线见图6。由图可知,在33 个月的运行周期内,催化剂的乙苯转化率维持在65.0%左右,苯乙烯选择性为97.7%左右。目标产物苯乙烯选择性是判断催化剂性能的重要指标,决定着工艺的物耗。特别是在当前原料价格高、苯乙烯利润率较低的背景下,催化剂选择性高,物耗降低,对企业生产具有重要的意义。结合图4 可知,GS-12 催化剂在高乙苯负荷条件下保持较高的转化率和选择性,表明其具有耐高负荷运行的能力。结合反应器入口温升曲线(图2),可以看到,在运行的6~10 个月期间,在进料负荷为103%,反应温度保持不变的情况下,乙苯转化率也始终保持稳定,说明GS-12 催化剂能在恒定温度下长时间保持催化剂性能,具有较高的稳定性。

图6 催化剂性能随时间的变化曲线Fig.6 Variation of catalytic performance with time on stream

乙苯脱氢反应主要的副产物为苯(B)和甲苯(T)。由图7 所示,副产物甲苯选择性在反应运行周期中较为稳定,在1.15%附近波动,说明甲苯的生成没有受到影响。而副产物苯选择性由初期0.25%上升至末期0.75%,这可能是由于运行过程中催化剂发生钾流失或表面积炭,导致表面酸性增强,从而促进乙苯裂解形成更多的副产物苯。甲苯/苯质量比(T/B)比在运行过程中呈现出先上升后下降的趋势。在反应初期的约5 个月内,T/B 比先升高至4~5,这可能是由于催化剂仍处于活化阶段,随着活性相铁酸钾在反应条件下的逐渐诱导生成,T/B 比逐渐上升。随后至末期,由于催化剂中钾流失或表面积炭的程度逐渐加剧,催化剂表面酸性进一步增强,T/B 比逐渐降至1.5 左右。在此阶段,催化活性出现下降趋势。为了维持催化活性的稳定,需要采取缓慢提升入口温度的措施(如图2)。

图7 副产苯、甲苯选择性和甲苯/苯比随时间变化曲线Fig.7 Variation of by-product benzene, toluene selectivity and toluene/benzene ratio with time on stream

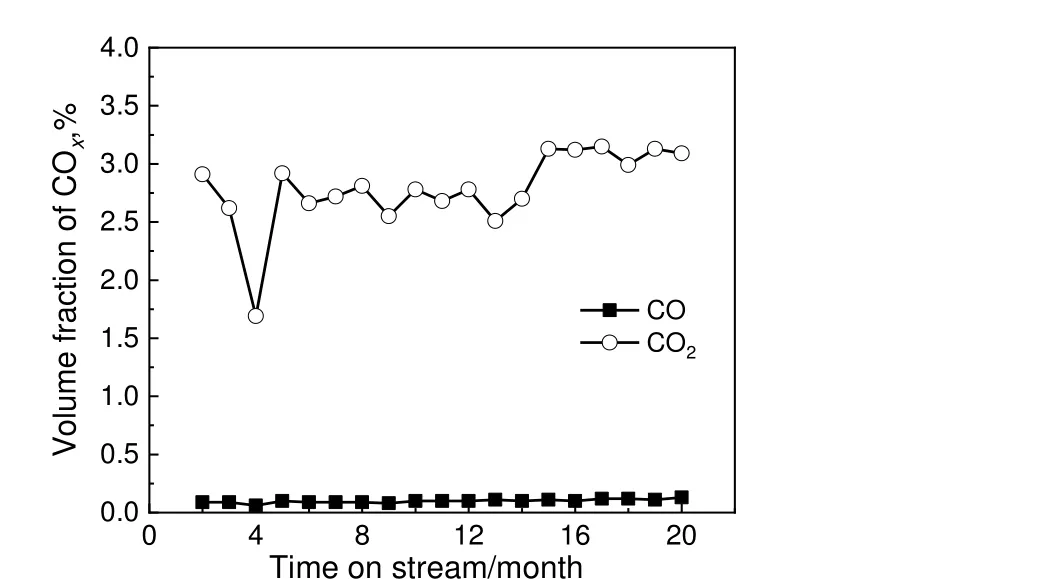

通常认为,脱氢尾气中的CO 和CO2来源于催化剂表面的积炭,在碱金属助剂的催化作用下经水煤气变换反应形成。图8 为前20 个月运行周期内的脱氢尾气中的CO 和CO2浓度变化情况。可以看出,GS-12 催化剂的脱氢尾气中主要的碳氧化物是CO2。除个别月份波动外,CO2体积分数主要维持在2.5%~3.1%,同时CO 体积分数稳定在0.1%左右。由上述可知,该运行周期内平均水比为1.425。过量的水蒸气有助于促进水煤气变换反应形成CO2,减少CO 的生成。因此,CO2是脱氢反应主要的碳氧化物产物。CO 和CO2的选择性随运行时间变化相对平稳,说明运行期间催化剂性能整体上较为稳定。

图8 脱氢尾气中CO 和CO2 浓度随时间的变化曲线Fig.8 Variation of volume fraction of CO and CO2 in off-gas with time on stream

3 结 论

GS-12 乙苯脱氢催化剂具有较好的工业应用性能,在高进料负荷条件下,具有收率高、选择性高、稳定性较好等特点。该催化剂温度敏感度高,脱氢反应器提温速率平缓,反应器压降上升缓慢,抗压碎及抗粉化性能好,活性和选择性优异,副产苯和甲苯选择性低。脱氢尾气中CO2体积分数为2.5%~3.1%,同时催化剂性能稳定,使用寿命大于30 个月,可提升装置的经济效益。

通过总结茂名石化乙苯脱氢制苯乙烯装置上整个运行周期内GS-12 催化剂的工业应用情况,可以看到,工业乙苯脱氢催化剂的运行性能仍有进一步提升的空间,比如更低的反应温度、更低的水比、更高的苯乙烯选择性、更低的COx等副产选择性、更高的稳定性(操作上提温幅度小,催化剂K 流失或积炭少)、更长的使用寿命等,因此,开发高性能的催化剂仍然具有重要的意义。