某型号双螺杆压缩机排气孔口结构改进设计

2024-01-12饶静,郑青

饶 静,郑 青

(信阳学院 外国语学院,河南 信阳 464000)

1 引言

双螺杆压缩机凭借着动力平衡性好、返修率低、寿命长、有良好的输气量等优点,已被广泛应用在石化、能源、冶金、电力、制药等领域[1]。目前部分学者主要研究集中在双螺杆压缩机转子型线设计方面,在双螺杆压缩机主机宏观结构改进设计方面研究者甚少。目前在双螺杆压缩机排气过程中,随着排气孔口开度面积的迅速增加和压缩容积的减小,工作腔内的气体开始向排气孔口流动,这种压缩容积周期性的变化,必然引起速度和压力产生周期性的变化,形成排气气流脉动性较强。因此排气孔口形状设计的合理性显得尤为重要。

本研究为实现双螺杆压缩机排气孔口排气面积最大化、气流流道沿程阻力损失小的目标,在遵循排气孔口设计条件的前提下,对双螺杆压缩机排气孔口进行结构优化设计,力求减小出口压力波动,最后以试验测试数据为依据,将排气孔口改进前后的数值仿真模拟数据与试验进行对比,验证了排气孔口改进后的可行性与可靠性。

2 双螺杆压缩机结构组成

螺杆压缩机是一种具有2个平行配置并相互啮合的螺旋形转子在机壳内做回转运动的容积气体压缩类机械[2-3]。机头作为机组中最重要的部件,主要由机壳、阴阳转子、油封、轴承等零件组成。

3 排气孔口的参数化建模及改进设计

3.1 双螺杆压缩机排气孔口的参数化建模

排气孔口的位置布置和结构形状对双螺杆压缩机的轴功率、排气量、内压比具有一定影响 ,因此在设计时应保证气体在齿间容积内实现预定的内压缩率。

(1)排气起始角

排气起始角数值大小,均通过吸气角度α1s数值大小的范围,以及内压缩转角数值φ1c保证。阳转子排气角度α1d为

(1)

A0--齿间面积

ε--内容积

τ1z--扭转角

a1d=β+τ1z-φ1c-Δφ

(2)

根据齿间容积同时排气和吸气的工作原理,可得阴转子排气口起始角度值

(3)

由上述公式计算得阳转子排气起始角度值44°,阴转子97°。

基于上述计算结果,对双螺杆压缩机排气口的形状和位置进行绘制排气口主要由1-2-3-4-5-6-7-8-1几段曲线连接而成,其中曲线段1-8、3-4为别为阴、阳转子齿间容积前方齿的背段型线[2]。曲线段5-6-7为阴、阳转子型线的高压侧啮合线形状,曲线段7-8、4-5分别为阴、阳转子型线的齿根直径,1-2-3是与型腔内圆周壁相重合。在考虑到实际制造工艺上的需求,用一小段圆弧代替6处的尖点形状,如图1所示。

3.2 排气孔口结构改进设计

3.2.1 排气孔口处气流脉动形成机理

双螺杆压缩机排气孔口位置和形状布置的可靠性,是保证气体实现充分内压缩和减小排气阻力的必须考虑的情况,也是判断双螺杆压缩机是否高效可靠的必要条件[5-7]。从图2分析发现排气孔口变化形状并不规则,并且随着转子的转动排气口面积将不断变化。这种不规则连通面积的循环、瞬态变化特点,必然使压缩气流产生较大的气流紊乱现象,引起异常的流体振动。因此,对双螺杆压缩机排气孔口进行结构优化设计,力求减小出口压力波动是必要的。

图2 转动一周排气孔口形状变化图

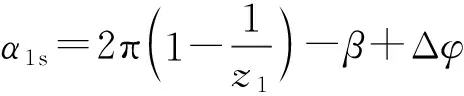

3.2.2 排气孔口结构改进

双螺杆压缩机是通过转子螺旋齿面与气缸内壁面所构成的V形齿间基元容积作周期性地变化进行压缩,在压缩过程中齿间封闭容积由大变小时,气体受到挤压,导致压力冲击波动较大、温度上升梯度较快的现象出现。在图3(a)排气孔口改进前,曲线段1-2-3为阴阳转子外圆曲线,在交点2处呈现尖点,曲线段5-6-7为型线高压侧啮合线形状,在点6处出现尖点,这2处气流排出通道截面的不规则性,势必会引起排气压力波动及气体流动损失增加。

图3 螺杆压缩机排气孔口结构改进

为了降低排气口附近气流脉动诱发的气动噪声,使气体迅速、完全、彻底排,对双螺杆压缩机排气孔口进行改进设计,根据工程实际经验将传统结构中的曲线段1-2-3处改进设计为矩形槽形状,将其设计为如图3(b)排气孔口改进后,其目的是降低气流流速,增大排气口气流缓冲容积,从而消除封闭状态。

4 双螺杆压缩机流场特性分析

4.1 建立3D流体仿真模型

建立高精度双螺杆压缩机流场仿真模型是研究其内部流场动态特性的关键之处。为有效模拟双螺杆螺杆压缩机吸气-压缩-排气运行状态,利用本文中的已知的阴阳转子型线参数及改进设计后的排气口结构模型分别构造工作腔、进气孔口、排气孔口三大流体域模型[8],如图4所示。

4.2 网格划分

考虑到双螺杆压缩腔体流体域为复杂异面,为提高仿真的计算效率和结果的准确性,本研究采用Scorg软件可以很方便的对螺杆机械转子域部分进行结构化网格划分,快速实现双螺杆机械的高质量网格生成和动网格设置,极大提高了网格生成效率,降低CFD分析的难度,转子区域网格划分如图5所示。

图5 排气孔口监测点位置图

4.3 边界条件和初始参数设置

由于双螺杆压缩机内部呈非定常流动性、周期性变化的特点,以及动静网格嵌套的复杂运动边界问题,对流体在流场内的运动规律进行初始参数的设置,实现后续仿真结果的可靠性和准确性,设置参数如表1所示。

表1 初始边界条件参数设置

4.4 排气孔口结构改进仿真结果对比分析

为了捕捉出口处瞬态变化特性,提高仿真结果的准确性,在两种排气孔口相同位置分别建立了动态监测点,如图5(a)、(b)所示。

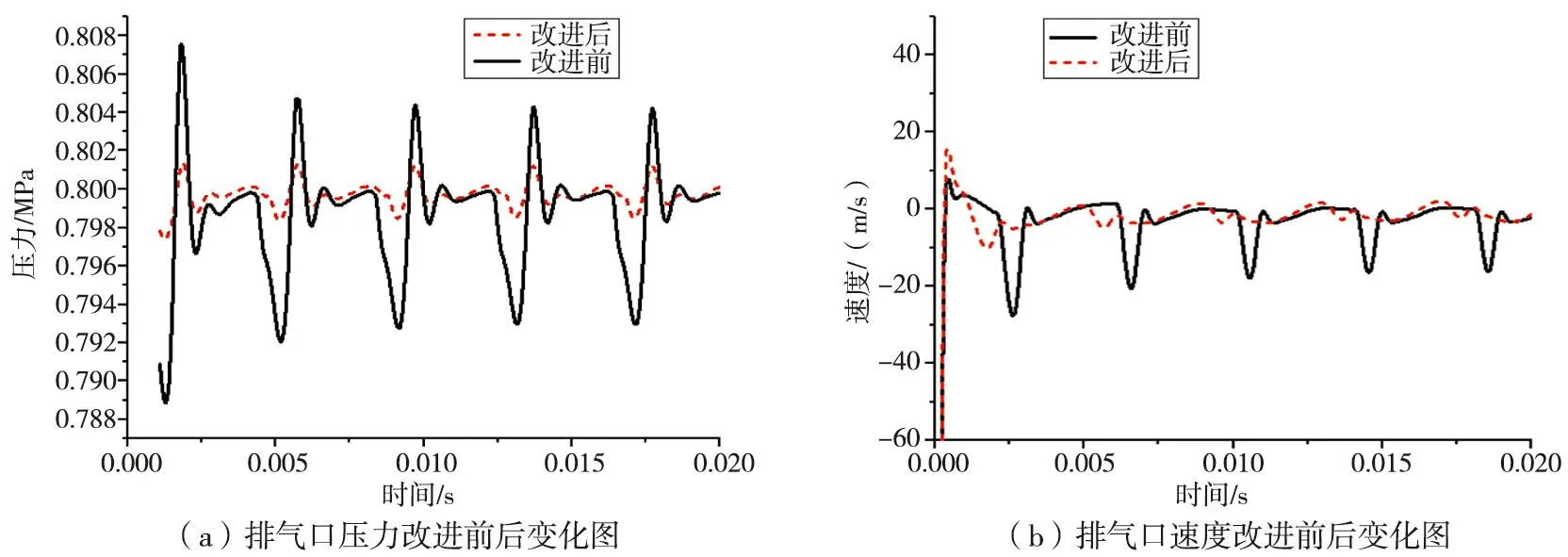

排气孔口改进前后压力、速度变化仿真结果如图6所示。

图6 排气孔口改进前后压力、速度变化曲线图

引用文献[10]中“压力脉动不均匀度”计算方法,得到排气孔口改进前后压力脉动不均匀度计算值,对比发现改进后压力波动幅值减弱,改进前出口平均压力值为0.79927 MPa,压力脉动不均匀度为0.5261,改进后平均压力值为0.799416 MPa,脉动不均匀度为0.41,其平均压力值有所增大,压力脉动不均匀度却减小11.6%。假设速度波动幅值定义为最大值与最小值的比值,比值越大,则波动幅值越大。改进前出口平均速度值为-10.1572 m/s,速度波动幅值6.01562,改进后出口平均速度值为-2.72796 m/s,速度波动幅值值为4.52,改进后速度减小了7.43 m/s,速度波动量降低1.49。表明本研究排气孔口结构改进设计具有合理性。

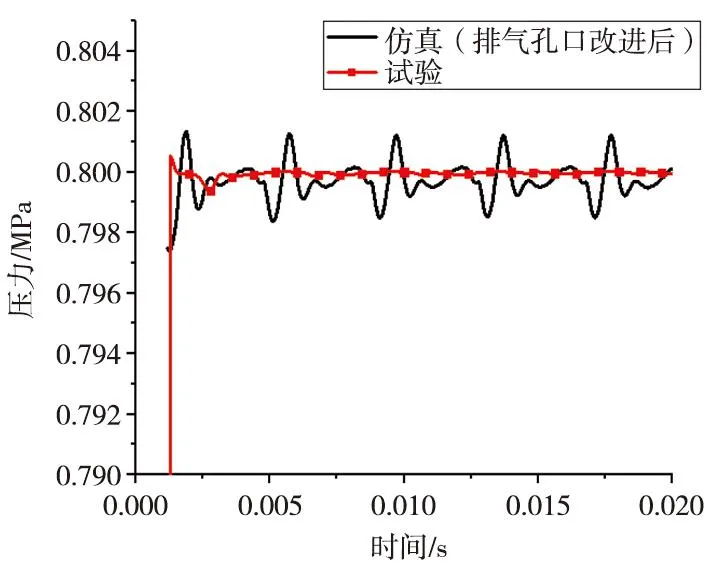

4.5 仿真结果与试验对比分析

为确保试验测结果更加具有可靠性,在双螺杆压缩机排气孔口上端垂直方向布置对应的工艺孔,作为压力传感器安装处。对比结果表明,压力模拟仿真数据与测量数据吻合度较好,表面双螺杆压缩机排气孔口改进方法具有一定的可行性(图7)。

图7 改进前后试验结果对比图

5 结论

(1)以双螺杆压缩机宏观结构改进设计为出发点,针对排气孔口存在气流脉动诱发的气动噪声问题,依据工程实践经验对双螺杆压缩机排气孔口进行了结构改进设计,经过仿真对比计算发现,改进后整机压力值不变,压力脉动不均匀度减小,速度波动量明显降低,表明本排气孔口结构改进方法具有可行性。

(2)以试验测试数据为依据,将数值仿真模拟数据与试验进行对比,得到了双螺杆压缩出口压力等测试数据与仿真数据之间的关系,进一步验证了验证双螺杆压缩机的可靠性,研究结果对后续螺杆压缩机的优化设计提供一定的理论支撑。