基于试验对水性环氧乳化沥青的研究

2024-01-12卢萍

卢萍

(九江市公路发展中心武宁分中心,江西九江 332300)

0 引言

随着社会的发展,人们生活节奏的加快和出行次数的增多,使得现阶段的交通渐渐无法满足要求,加上重载车辆的行驶使得道路路面破损严重,因此,为解决道路路面破损问题,研究学者提出可以在乳化沥青中添加改性剂来改变乳化沥青的性能,从而实现快速修补恢复交通的需要[1]。

在改性乳化沥青中水性环氧乳化沥青是由水性环氧树脂与乳化沥青一起混合形成的道路冷拌胶结料,柳中万等[2-5]通过试验对水性环氧乳化沥青进行研究,研究表明原材料的添加顺序会影响水性环氧树脂的性能,并表明添加水性环氧树脂能提高水性环氧乳化沥青的路用性能;王玉杰等[6-10]通过工程案例研究发现:水性环氧乳化沥青在道路工程中具有良好的路用性能。现有的研究虽已取得一定成果,但在基本性能及应用的研究中还存在不足。

本文在现有的研究成果基础上,通过室内试验的方法展开研究,主要研究内容包括水性环氧乳化沥青的基本性能和应用性能,希望能促进行业的发展。

1 水性环氧乳化沥青原材料

此次试验所用的原材料包括水性环氧树脂、固化剂等,以下对原材料的基本性能进行分析。

1.1 水性环氧树脂

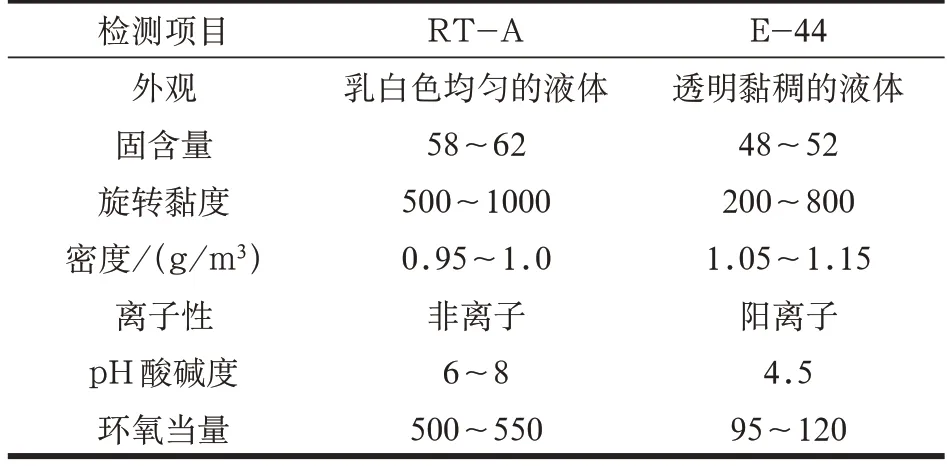

此次试验所使用的水性环氧树脂基本性能指标如表1 所示。

表1 水性环氧树脂基本性能指标表

试验时选用RT 型水性环氧树脂和E 型水性环氧树脂以5∶1 的质量比拌和而成,作为水性环氧树脂的原材料。

1.2 环氧固化剂

固化剂的种类较多,由于水性环氧树脂只有在进行固化后才能发挥其用途,因此水性环氧树脂对固化剂的依赖性很强。水性环氧树脂的固化反应要通过环氧固化剂的开环反应才能完成,添加的固化剂会影响水性环氧树脂的力学性能、化学稳定性等,因此固化剂的选择对水性环氧树脂至关重要,下面对常见的几种固化剂进行分析,其基本性能指标如表2 所示,试验中选用RT 型环氧固化剂。

表2 固化剂的基本性能指标表

1.3 水性环氧树脂的制备

按照上述原材料,采用混合乳化法进行水性环氧树脂的制备,具体流程如下:首先,进行水性环氧树脂的拌和,其次,将拌和后的水性环氧树脂与乳化沥青进行混合搅拌,在搅拌时由于水性环氧树脂的黏性比乳化沥青大,因此在混合时是将乳化沥青倒入水性环氧树脂中;最后,再通过高速剪切机剪切搅拌,搅拌时将搅拌机的速度控制在3000~3500 转/min,剪切的时间控制在15min 左右,保证混合料搅拌的均匀性。

2 水性环氧乳化沥青的基本性能研究

2.1 基本状态分析

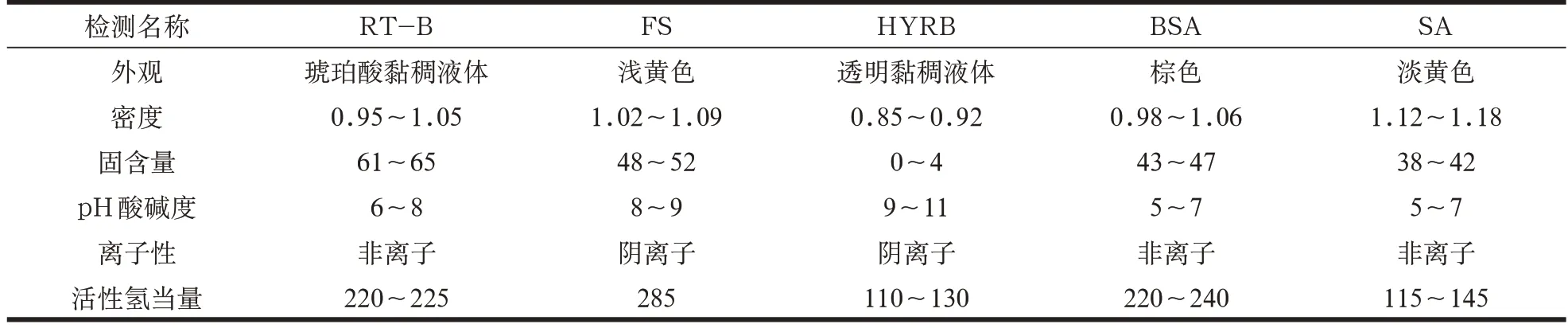

此次试验对不同水性环氧树脂掺量对乳化沥青破乳和固化的影响进行分析,并根据不同的水性环氧树脂掺量设置试验组进行分析,试验的结果如表3所示。

表3 不同水性环氧树脂掺量对水性环氧乳化沥青混合料的影响

从表3 中可知,水性环氧乳化沥青混合料的破乳所需时间随着水性环氧树脂掺量的增加在逐渐减少,表干时间及初步固化时间也在逐渐减少,并且发现当水性环氧树脂掺量为40%和50%时,水性环氧乳化沥青混合料的破乳时间、表干时间及初步固化时间都一致,说明当水性环氧树脂掺量超过40%时对水性环氧乳化沥青混合料没有影响,此时不宜再增加水性环氧树脂的掺量。

2.2 微观相溶性

通过落射式荧光显微镜对水性环氧乳化沥青进行观察,发现当水性环氧树脂掺量为10%~30%时,水性环氧树脂的分布呈现均匀的点状,当掺量增加到40%时,呈现微凝胶核心状,可见水性环氧树脂的添加有利于水性环氧乳化沥青形成三维的网状结构。

2.3 软化点

研究水性环氧树脂掺量对水性环氧乳化沥青混合料的软化点、针入度及延度等基本性能的影响发现,随着水性环氧树脂掺量的增加,水性环氧乳化沥青混合料的软化点逐渐升高,当水性环氧树脂的掺量为0~30%时基本呈现出线性增长,软化点从57℃增加到66℃;当掺量为30%~40%时,软化点的增长速度迅速,从66℃增加到72℃。随后随着水性环氧树脂掺量的继续增大,软化点的变化趋于平缓,因为当水性环氧树脂固化后,减小了沥青在高温条件下的滑动和流动变形,从而使水性环氧乳化沥青混合物的软化点升高,由此可见,水性环氧树脂的添加有利于提高水性环氧乳化沥青的高温性能。

2.4 黏度

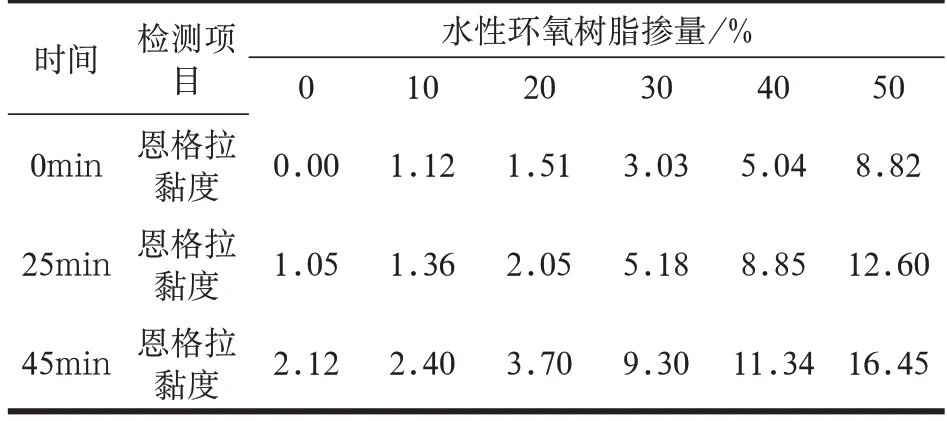

水性环氧乳化沥青的黏度一般都较高,为分析不同水性环氧树脂掺量对水性环氧乳化沥青黏度的影响,可通过试验测定水性环氧乳化沥青的恩格拉黏度,具体结果如表4 所示。

表4 水性环氧乳化沥青的恩格拉黏度试验结果表

从表4 中可知,随着水性环氧树脂掺量的增加,水性环氧乳化沥青的恩格拉黏度在逐渐增大,当水性环氧树脂掺量小于20%时,恩格拉黏度增长较为缓慢;当水性环氧树脂掺量在20%~50%时,恩格拉黏度增长迅速;当掺量达到50%时,水性环氧乳化沥青的恩格拉黏度达到最大值。

3 水性环氧乳化沥青的应用性能分析

在道路工程中,水性环氧乳化沥青不仅可以用于透层、黏层还能用于桥面防水黏结层和雾封层等,为研究水性环氧树脂掺量对材料抗剪强度、黏结强度及水稳定性能的影响,本文通过试验对其进行分析。

3.1 抗剪强度分析

对水性环氧乳化沥青的抗剪强度检测通过直剪试验来进行检验,在试验时将制作的马歇尔试件采用水性环氧乳化沥青黏结后放入直剪环中进行激进型试验,随着水性环氧树脂掺量的增加,水性环氧乳化沥青的剪切强度逐渐升高,当水性环氧树脂掺量为10%~30%时基本呈现出线性增长,剪切强度从2.74MPa 增加到5.58MPa;当水性环氧树脂掺量为30%~40%时,剪切强度的增长速度迅速,从5.58MPa 增加到8.66MPa。随后随着水性环氧树脂掺量的继续增大,剪切强度的变化趋于平缓,由此可见,添加水性环氧树脂有利于提高水性环氧乳化沥青的抗剪性能。

3.2 黏结强度

水性环氧乳化沥青的黏结强度是路面功能层中重要的力学性能指标,包括附着力抗拉强度、浸水附着力抗拉强度和铺装混凝土后的复合件抗拉强度。

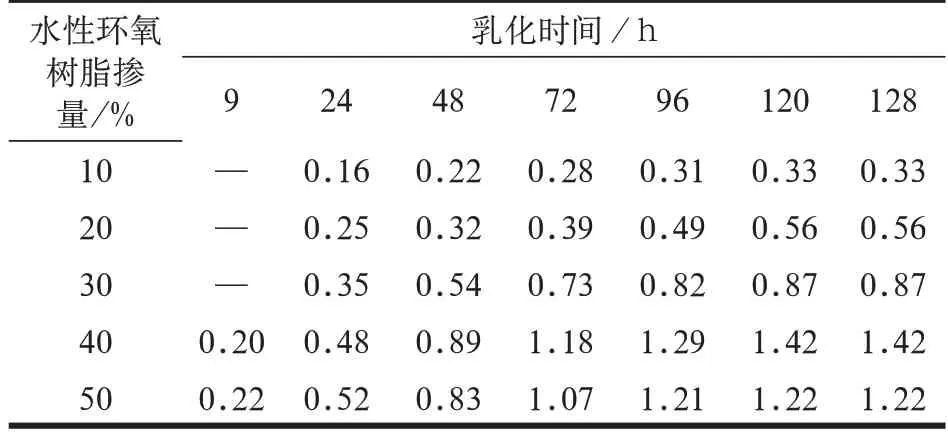

3.2.1 附着力抗拉强度

为研究不同水性环氧树脂掺量对水性环氧乳化沥青混合料附着力抗拉强度的影响,可通过附着力抗拉强度试验对其进行分析。试验时将水性环氧乳化沥青倒入100mm×100mm×20mm 的钢板模具和直径为60mm 的铁环内制成试件,随后进行拉拔试验,测定试件的附着力抗拉强度,具体的试验结果如表5 所示。

表5 水性环氧乳化沥青的附着力抗拉强度结果表

从表5 中可知,随着水性环氧树脂掺量的增加,在前面的72h内,水性环氧乳化沥青混合料的附着力逐渐增大,而在96~128h 时,水性环氧乳化沥青混合料的附着力随着水性环氧树脂掺量的增加呈现出先增大后减小的变化,当水性环氧树脂掺量超过40%时,水性环氧乳化沥青混合料的附着力强度下降,说明水性环氧树脂掺量不宜过多;而在相同水性环氧树脂掺量的情况下,随着乳化时间的延长,水性环氧树脂的附着力逐渐增大后趋于平缓,当乳化时间超过96h后,水性环氧乳化沥青混合料的附着力不变,由此可见,水性环氧乳化沥青混合料中水性环氧树脂掺量宜为30%~40%。

3.2.2 浸水附着力抗拉强度

为研究不同水性环氧树脂掺量对水性环氧乳化沥青混合料浸水附着力抗拉强度的影响,将试件分为三组进行试验,第一组的试件先在干燥环境中养护24h,随后在25℃水浴中养护24h;第二组为在25℃水浴中养护48h 后的试件;第三组为在干燥环境中养护的试件。在第一组试验中,试件的浸水附着力抗拉强度比第二组要大,比第三组要小,并且随着水性环氧树脂掺量的增加,第一组试件的浸水附着力抗拉强度逐渐增大,从0.17MPa 增加到0.4MPa;第二组试件的浸水附着力抗拉强度最小,随着水性环氧树脂掺量的增加,浸水附着力抗拉强度从0.15MPa 增加到0.29MPa,第三组试件的浸水附着力抗拉强度最大,同样也随着水性环氧树脂掺量的增加而增大,其数值从0.28MPa 增加到1.07MPa,其中当水性环氧树脂掺量为40%时,试件的浸水附着力抗拉强度达到最大值1.17MPa。说明浸水时间越长对浸水附着力抗拉强度越不利,当试件处于不浸水且水性环氧树脂掺量为40%时,水性环氧乳化沥青的浸水附着力抗拉强度最强。

3.2.3 复合件抗拉强度

在道路工程中,水性环氧乳化沥青将会与其他材料共同使用,对复合件抗拉强度进行试验,试验结果如表6 所示。

表6 复合件的抗拉强度结果表

从表6中可以看出,随着水性环氧树脂掺量的增加,复合件的抗拉强度呈现出先增大后减小的变化趋势,当水性环氧树脂掺量为40%时,复合件的抗拉强度最大,说明当水性环氧树脂掺量为40%时为最佳。

4 结语

本文通过室内试验对水性环氧乳化沥青的基本性能和应用性能进行研究,结果表明:水性环氧树脂有利于提高及改善水性环氧乳化沥青的基本性能;当水性环氧树脂掺量为40%时,水性环氧乳化沥青的性能最佳。本文仅对水性环氧树脂的部分内容进行了研究,相关研究有待进一步进行。