扩建小净距隧道保通条件下爆破振动控制技术研究

2024-01-12林进滢朱爱山康三月

林进滢,朱爱山,康三月

(浙江省隧道工程集团有限公司,浙江杭州 310030)

我国早期公路隧道发展受到资金的制约与思维的束缚,绝大部分采用分离式单洞双车道隧道。但随着公路客、货运输量的迅速增长,早期修建的某些公路隧道已经达到或者超过其设计通行能力,不能继续满足时下的交通需求。东南沿海地区、山区等,地资源紧张,无法进行大规模的新建公路,在原位进行改扩建将会越来越多。而公路隧道作为公路网络上的特殊构造物,往往会成为公路网络上的瓶颈。现在其改扩建一般采取一洞施工,一洞继续通车方案。对于小净距隧道,一洞爆破开挖势必对临近通车隧道产生较大影响,如振动、噪声、结构破坏等,但最大破坏影响为振动。故有必要对小净距公路隧道爆破振动技术进行研究,即能经济施工,又能最大程度确保通车安全。

为分析爆破振动影响及可能产生的破坏效应,罗阳等[1]对隧道净距的影响规律研究表明,小净距隧道后行隧道掌子面起爆时,相邻先行隧道迎爆面拱腰处围岩爆破振动速度最大,最大振速随隧道净距的增大而不断减小,随单次炸药量的增大而增大,当Q/R3<1×10-3时,后行隧道掌子面爆破对先行隧道围岩的爆破振动影响可忽略不计。梁书锋等[2]开展了电子雷管降振试验,对隧道爆破炮眼的合理延时进行研究。研究结果表明:受纵、横隧道分割的影响,中隔墙末端振动存在明显的放大效应;掌子面后方中隔墙受爆破振动的影响大于掌子面前方岩体。梁琨等[3]分析小净距隧道爆破开挖中,先行洞在后行洞上台阶爆破作用下的动力响应。结果表明:先行洞三向振速中,X水平径向振速最大,且与合速度大小接近,先行洞振速由掌子面后方至隧道入口处呈现衰减趋势,提出了现场监测应根据对于X水平径向的数据调整爆破方案参数。隧道微振爆破的研究也有不少,如王佳辉等[4]基于数码雷管在临近建构物隧道均布主振相微振爆破施工技术研究,但对于小净距隧道保通条件爆破振动控制技术的研究还未见报道。

根据工程楼山隧道安全设计,通行隧道爆破振动速度需控制在2cm/s。本文依托台州市楼山隧道,围绕“控振”开展了爆破设计,振动数值模拟优化,其爆破参数及校核方法可为类似工程提供借鉴。

1 工程概况

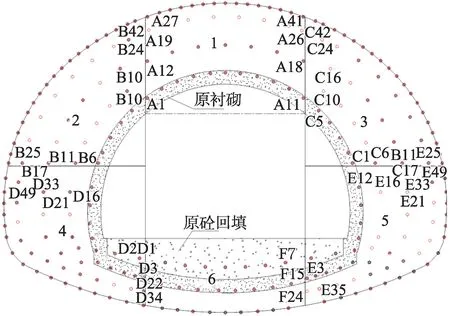

楼山隧道是鄞州至玉环公路椒江洪家至温岭城东段公路工程先行开工段的一部分,为分离式隧道,是通过对既有双向四车道隧道原位四周扩建为双向八车道隧道,隧道原净间距18~31m。实行一洞改建,另一洞保持交通通行,要求在实施爆破作业时,保证通行隧道和桥梁的安全,详见图1。

图1 隧道进口爆破环境图

隧道埋深40~105m 左右,围岩主要为微风化凝灰岩,节理裂隙发育,局部受构造影响较破碎,以块(石)碎(石)状镶嵌结构为主。由于原隧道开挖导致应力松弛,结构面间隙增大,易产生小规模的坍塌,处置不当易产生较大的坍塌。楼山隧道位于独立山岭,地形坡度大,汇水面积小,因此其总体水量较小。因岩体受构造影响强烈,构造裂隙发育,透水性较好,在雨季隧道开挖时,易产生小规模的突水、涌水。另隧道出口处位于丘陵斜坡下部,地形坡度25°~40°左右,围岩主要为残坡积含粘性土碎石及全风化层及强风化层,部分位于中风化凝灰岩,由于受断层影响,岩体极破碎,风化极强,残积土及全风化层厚度最厚达24m以上。

2 施工难点

2.1 爆破对通行隧道影响大周期长

楼山隧道分左、右洞分别封闭部分道路施工,先行施工楼山右洞隧道拓宽,待右洞结构施工完成并交工验收合格通车后,才能拓宽其左洞,干扰较大。楼山隧道拓宽后断面达229m2,既要爆破拆除原隧道二衬及初支,又要确保临洞通车安全。

2.2 进口爆破对洞口通行桥梁影响大

石粘互通的匝道出入口路基段重新改建,大石线左幅9~13跨桥梁拆除新建、大石线右幅隧道洞口处路基改桥梁、石粘互通E匝道7~11跨拆除新建,匝道及改桥需分阶段施工,每个阶段又划分为先行和后行施工区域。故造成匝道施工场地狭小,洞口爆破对正常通行时有影响。

3 影响爆破振动的主要因素

装药量、振源距离、地质情况、起爆间隔时间、炮孔超深、炸药性能、装药结构、保护对象自身的结构等都是影响爆破振动的因素。按照萨氏公式估算爆破振动速度,主要由以下几个方面决定。

3.1 单段最大段别装药量

质点振动速度随着装药量的增大而增大,相关研究表明通过改变单段最大装药量,能够达到降低振幅的目的。当单段最大装药量增加时,质点振动速度也增大,小药量爆破引起的爆破振动中高频成分丰富。

3.2 距爆源的距离

随着距爆源的距离增加爆破地振波逐渐衰减,振动速度也会随之降低,爆破主振频率也在传播过程中逐渐向低频转化。

㉒王浦劬、赖先进:《中国公共政策扩散的模式与机制分析》,《北京大学学报》(哲学社会科学版)2013年第6期。

3.3 爆区及地振波传播区域地质条件

爆区及地振波传播区域地质条件直接影响爆破地振波的振幅、频率和持续时间,当传播介质越坚硬振动速度越小,主频主要集中在高段,振动时间短。软弱围岩中爆破振动频率比较低,振动持续时间较长。

3.4 炮孔起爆顺序与间隔时间

毫秒延时爆破的机理是先起爆药包为相邻的后爆药包形成新的自由面,为随后起爆的炸药创造有利的爆破环境。采用电子雷管,有可能精确地设定起爆间隔时间,相邻起爆药包产生的地振波的主振波正负相叠加而实现干扰减振。

4 爆破方案初步设计

采用戈斯帕扬经验公式计算单位炸药消耗量为0.74kg/m3,炮眼数量按公式N=q×S/r×n计算为184 个。本工程按六部爆破开挖成型,总孔数247个,实际数量远大于理论计算,这与原衬砌结构拆除有关。炮孔布置见图2。

图2 炮孔布置图

4.1 既有衬砌爆破参数设计

既有隧道衬砌为薄壁结构的钢筋混凝土,最小抵抗线W值为壁厚或梁、柱截面中较小边长的一半,即最小抵抗线W=1/2B。炮眼密集系数取决于拆除对象的材质、破碎程度和对爆破作用的要求,即炮眼间距a=mW,m为临近系数,本工程m取值为2,计算得炮眼间距为50cm。最终计算得每个炮眼装药量取整为150g。

在本次爆破施工中选取岩石乳化炸药,药卷直径32mm,毫秒导爆管雷管起爆,底板处掏槽眼、辅助眼采用连续装药方式;周边光爆孔的装药应采用径向及环向不耦合装药,以延长爆轰气体的作用时间,降低爆轰波的冲击强度,周边眼的径向不耦合系数应大于2,但应不致使药卷直径小于炸药的临界直径,导致炸药不稳定的爆轰。本隧道周边眼孔径为42mm,选用∅32mm×200mm 直径药卷;上部既有隧道结构混凝土拆除孔装药结构采用间隔耦合装药方式,采用导爆索起爆孔内各药包。

4.2 六部开挖法爆破参数设计

施工顺序1→2→3→4→5→6,每部超前量控制在10m。爆破参数,详见表1。

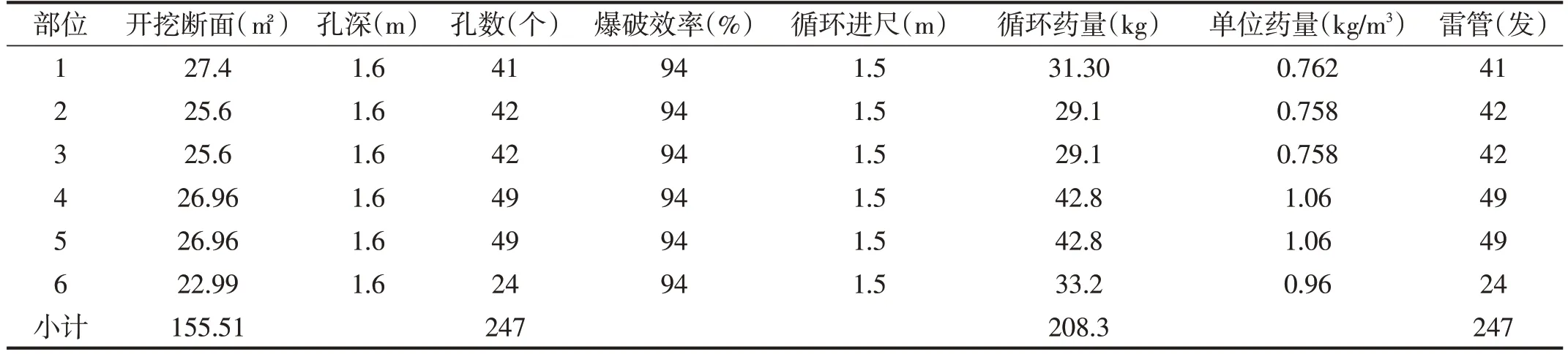

表1 六部开挖法爆破参数表

5 爆破动力有限元分析

5.1 结构动力计算分析方法

隧道在动力荷载的作用下会发生振动,隧道围岩的各种量值也会随时间发生变化,动力荷载作用与静力荷载作用计算的主要差值在于是否考虑惯性力对结构的影响。对结构进行动力分析的目的就在于确定在结构动力荷载的作用下其振动速度等随时间的变化规律,并从其中找出最大值或最小值作为结构设计和验算的依据。任劲涛[5]运用有限元软件LS-DYNA建立了与实际工程对应的三维模型,通过计算得到了相邻隧道质点的峰值振速,并与实测振速进行对比,验证了数值模拟方法是可行的。在此基础上还研究了在不同围岩级别下后行隧道爆破对相邻先行隧道衬砌的振动影响,并进一步分析了先行隧道沿轴向振速、应力、位移的分布变化规律及其下台阶开挖后衬砌的振动响应规律。本工程也采用此法进行模拟。

5.2 数值模型及参数设定

楼山隧道原净断面为10.25m×5m,扩建后净断面为17.25m×5m。隧道模型以隧道横向为X轴,轴线方向为Z轴。综合考虑计算精度和效率,在X方向上,计算模型由隧道轴线向X轴负方向取65.83m,向X轴正方向取30m;在Y方向上,计算模型由隧道轴线向Y轴负方向取25m,向Y轴正方向取60m;在Z方向上,计算模型由隧道轴线向Z轴负方向取7m,向Z轴正方向取0.5m。因此,本隧道衬砌爆破拆除数值计算模型三维尺寸为95.83m×85m×7.5m,如图3所示。

图3 台阶法爆破模型

模型材料由岩石、炸药、衬砌、钢拱架和空气5个部分组成,均选用实体单元Solid164进行网格划分。其中岩石、衬砌和钢拱架采用拉格朗日网格建模,炸药和空气采用流固耦合建模,单元使用多物质ALE 算法。为了模拟无限大岩体,模型的外边界均采用无反射边界条件。

考虑工程实际情况,同时为了便于数值模拟,模型炮孔深度为1.6m,炮孔直径为4.2cm,炮孔间距为50cm,装药使用2#岩石乳化炸药。炮孔起爆位置根据实际情况设置在炸药中间处。模型采用自带LS-DYNA Solver 进行求解运算,使用LS-PREPOST 软件进行后处理。数值模拟中所有参数均统一使用cm-g-μs单位制。

5.3 计算方案及计算模型

爆破拆除的过程具有高速复杂的特点,尽管衬砌材料性质、岩石性质和节理等因素都会对衬砌拆除爆破的效果造成影响,但在数值模拟中很难将所有因素都考虑进去,因此只考虑影响爆破效果的主要因素,简化次要因素,该模拟中做出以下的假设:

(1)数值模拟中的既有衬砌、岩石及炸药等材料性质均连续且各向同性;

(2)模型任意两种介质的接触面上位移及速度连续条件均得到满足;

(3)爆破拆除过程为绝热过程,热力学参量的影响不作考虑;

(4)不考虑岩石中裂隙的影响。

数值模拟采用多物质材料与拉格朗日结构耦合算法来满足涉及两种以上物质的计算,该算法的优点是各部分结构间复杂的接触关系不需要定义,尽管网格数量巨大导致求解时间较长,但计算结果较稳定。所建立的三维模型通过LS-DYNA Solver 求解后,将计算结果导入LS-PREPOST 有限元后处理软件,以此来模拟在各个工况下爆破振动速度的变化情况以及峰值大小。

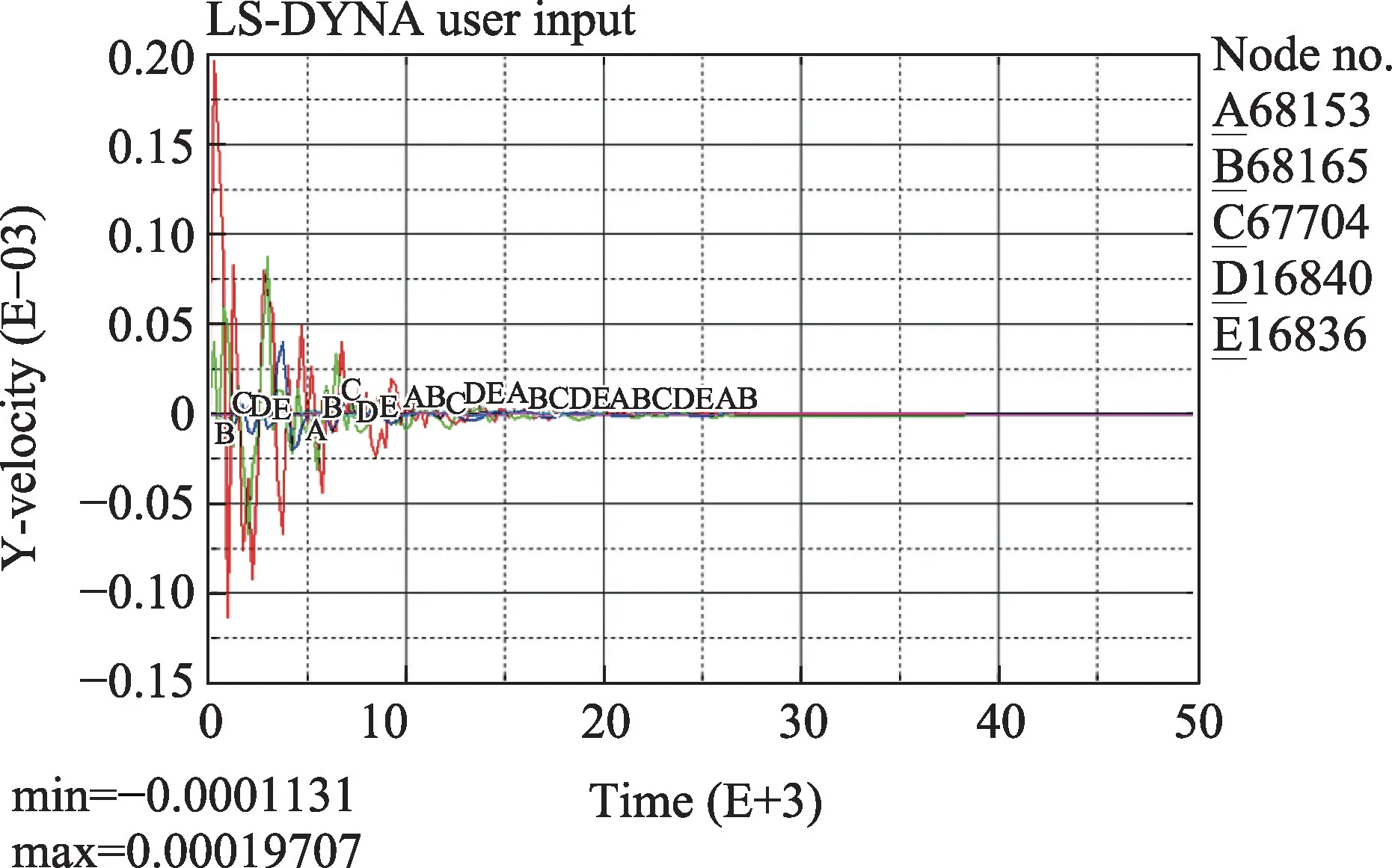

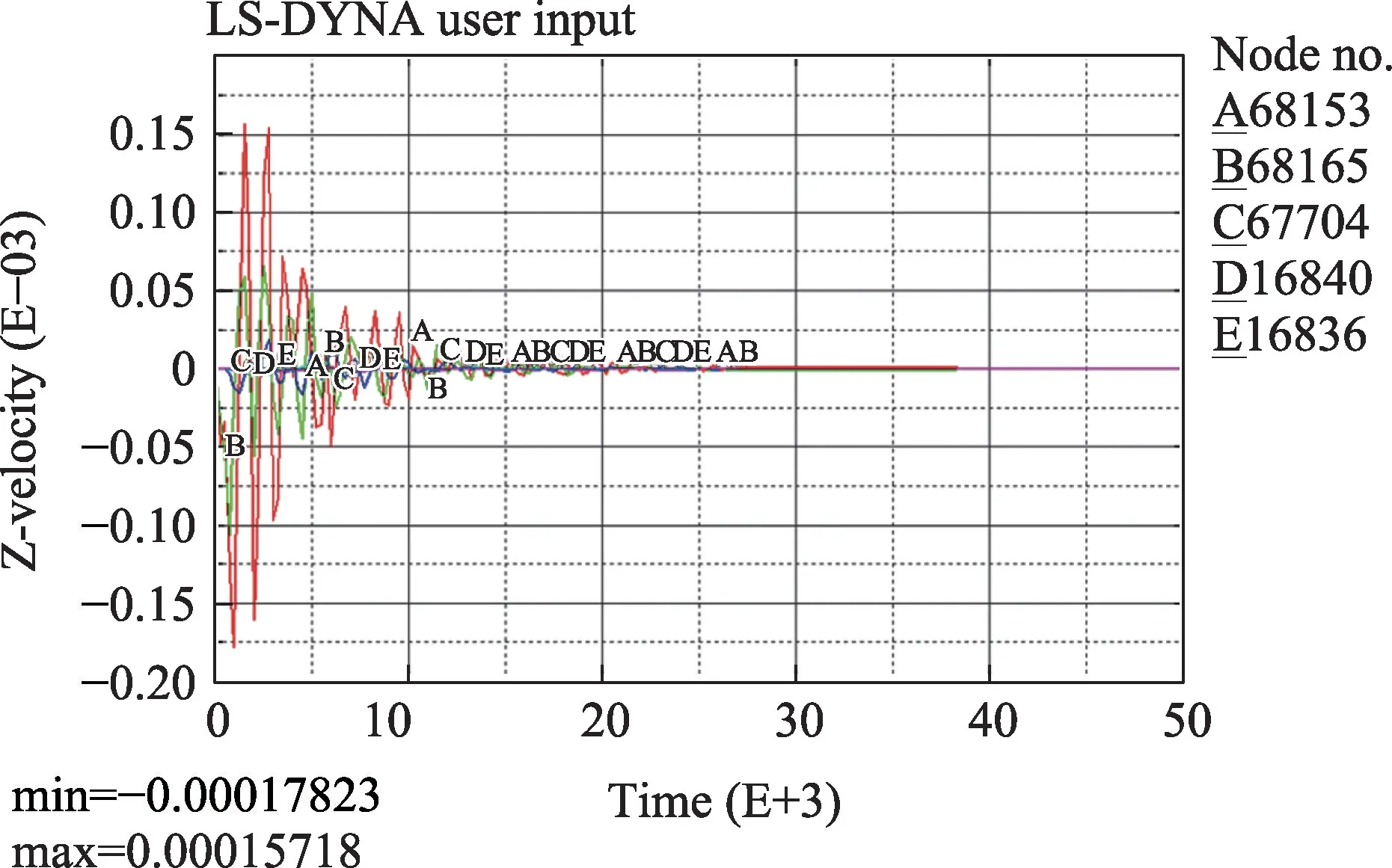

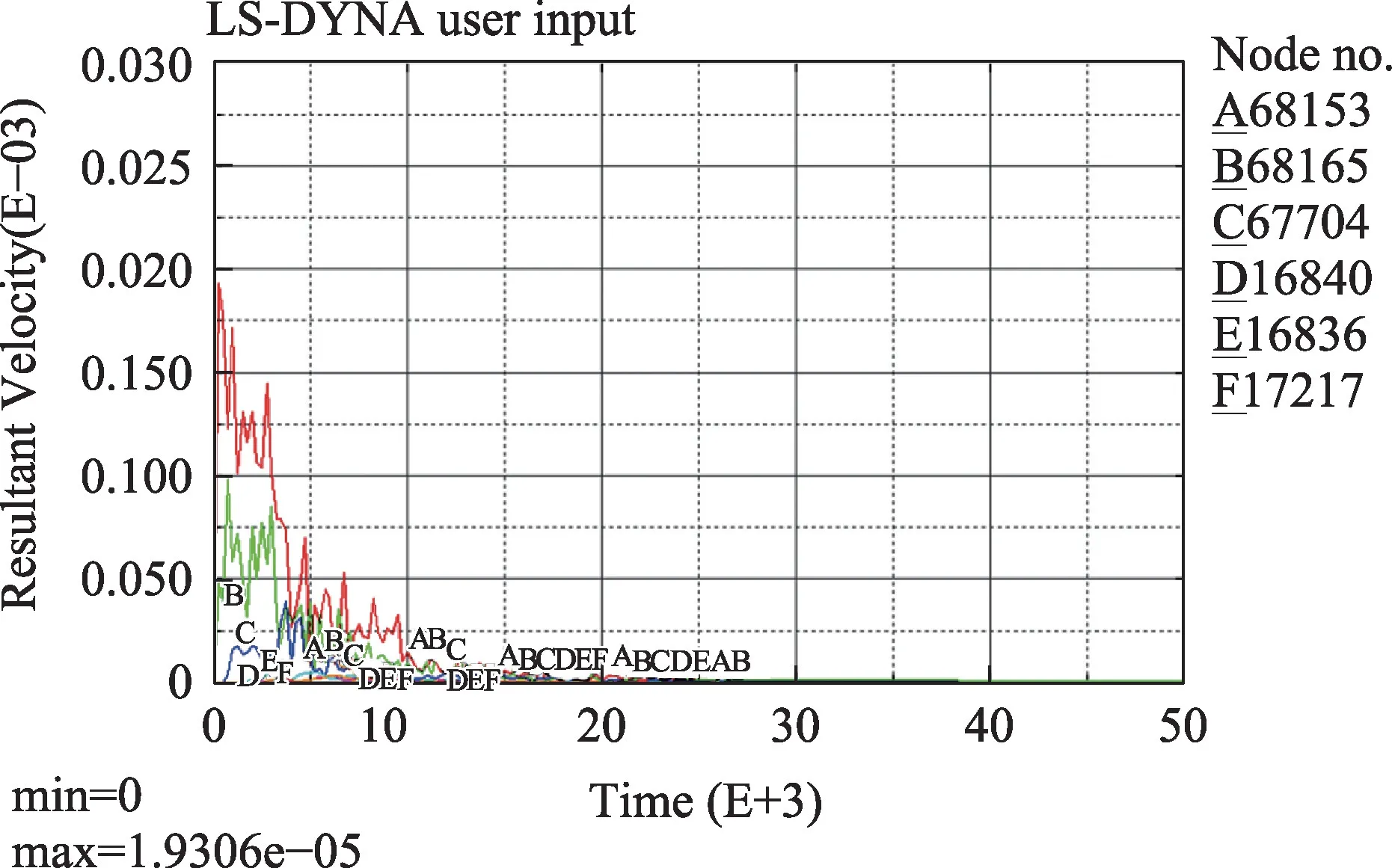

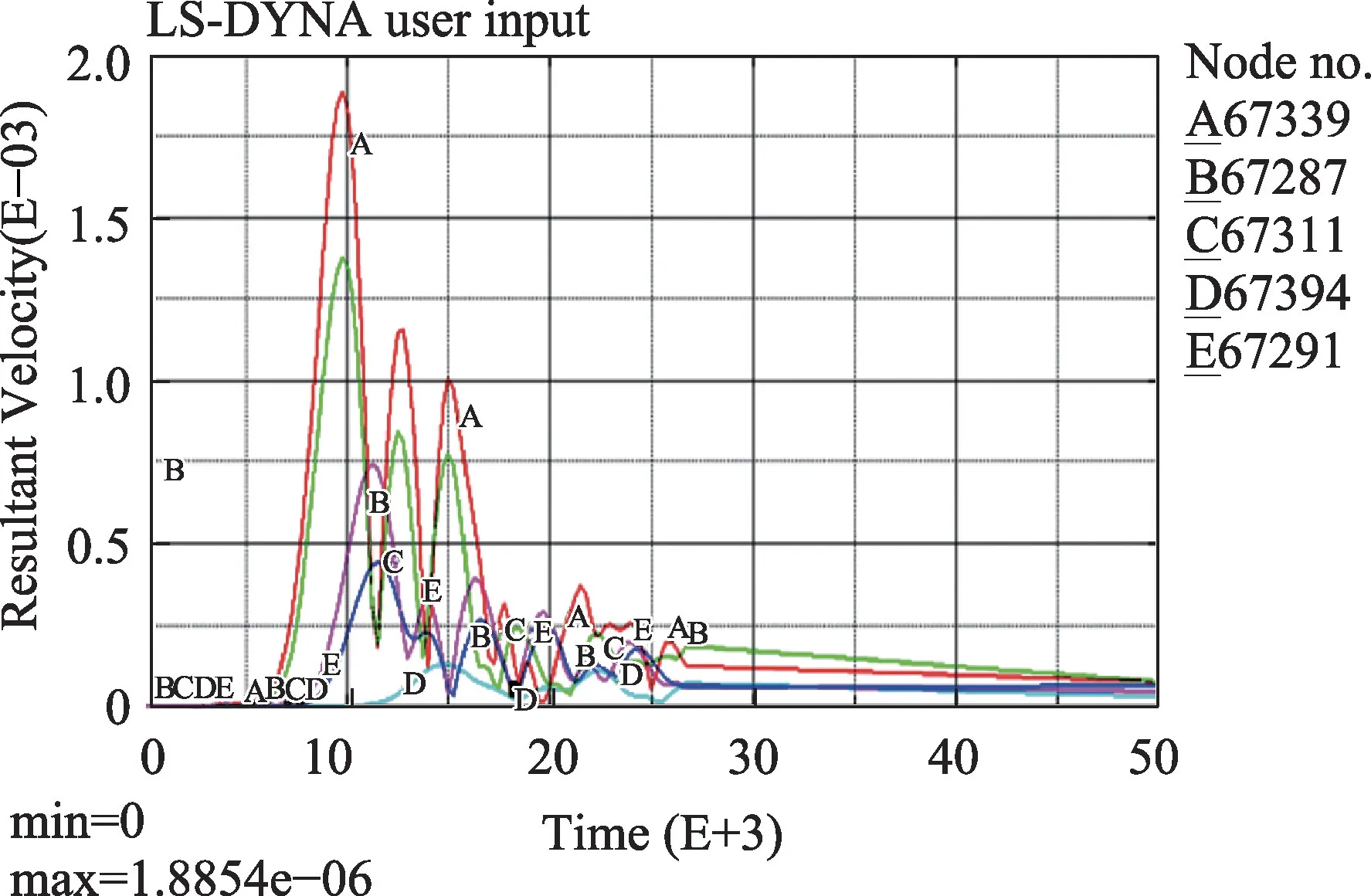

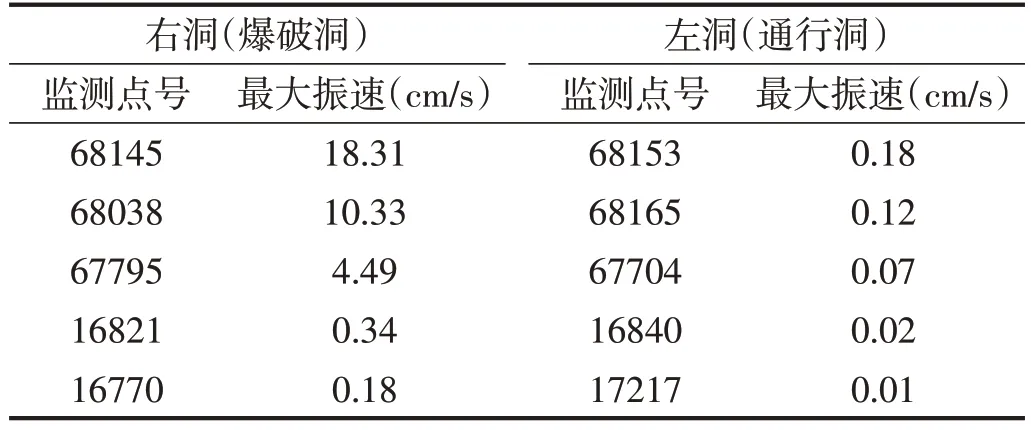

因此分别取拱顶、拱腰、拱脚及拱底中的点研究其爆破振动速度随时间变化的规律及振动速度最大值,其中右洞监测点位置取距离爆破掌子面30m的掌子面上,监测点号分别为68145、68038、67795、16821、16770。左洞监测点所在面则与爆破掌子面平行,台阶法各监测点的X、Y、Z以及合成振动速度如图4~图7 所示,监测点点号分别为68153、68165、67704、16840、16836,对所选取的监测点X方向、Y方向、Z方向以及合成振动速度进行监测,右洞各监测点的振动速度时程曲线分别如图4~图7 所示,左洞各监测点的振动速度时程曲线分别如图8所示。

图5 Y方向振动速度时程曲线

图6 Z方向振动速度时程曲线

图7 右洞监测点联合振动速度时程曲线

图8 左洞各监测点联合振动速度时程曲线

沿着已开挖段隧道地表建筑物监测点68153、68165、67704、168040、17217 处X方向峰值振动速度依次为17.35cm/s、8.53cm/s、2.85cm/s、1.34cm/s、0.26cm/s;Y方向峰值振动速度依次为19.68cm/s、8.87cm/s、3.96cm/s、1.41cm/s、0.57cm/s;Z方向峰值振动速度依次为15.88cm/s、6.43cm/s、2.76cm/s、1.28cm/s、0.36cm/s。联合振动速度最大值如表2所示。

表2 各监测点最大振动速度

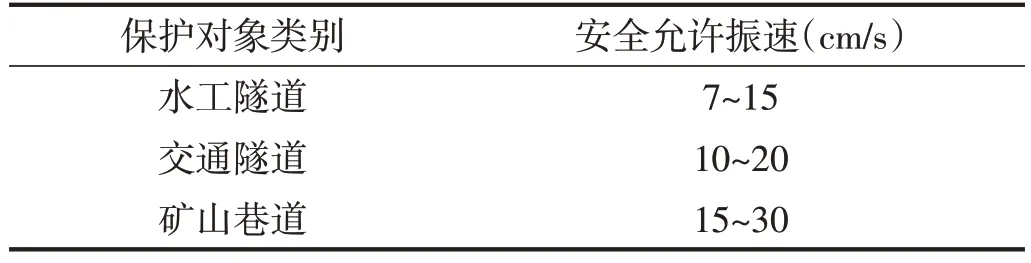

5.4 数值模拟结果分析

由于楼山隧道扩挖工程属于交通隧道扩建,本文采用《爆破安全规程》(GB 6722-2011)建议的临界振动速度作为评判隧道破坏的标准,即邻近隧道爆破施工引起的既有隧道在不同的振动频率下既有隧道破坏的临界振动速度在10~20cm/s,如表3所示。

表3 爆破振动安全允许标准

5.5 实测振动速度

采用UBOX-5016 工程爆破智能监测仪对通车隧道进行爆破振动检测,详见表4。测点布置在同一横断面上,三个通道,其中墙部衬砌布两个点,底板布一个点。

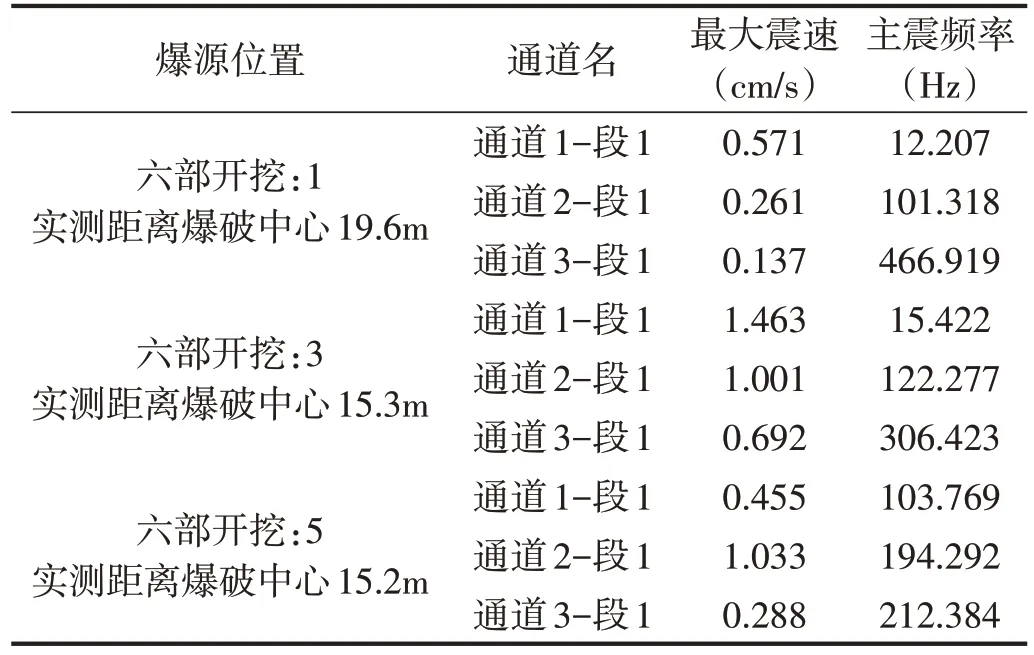

表4 爆破震动监测记录表

通过以上对六部开挖方案施工过程中的振动速度分析,可以看出右洞在爆破后迅速达到峰值,而爆破振动由右洞(爆破洞)至左洞(通车洞)传递需要时间,左洞在爆破后约0.01s后达到峰值,随后振动速度呈波浪状下降趋势并最终平稳地趋于零,模拟结果与实际情况相符。在右洞进行爆破掘进时对楼山隧洞左洞振动传递时能量有衰减,所以振动速度均远低于安全允许标准,因此能够满足在右洞进行爆破掘进的同时左洞正常交通的要求。隧道右洞联合最高振速为18.31cm/s,各监测点监测数据均符合安全标准,所以楼山隧道采用六部开挖爆破方案安全合理。

5.6 爆破效果

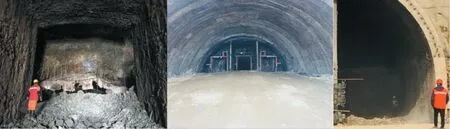

楼山隧道分部开挖法成功实施爆破,实际开挖情况如图9所示。爆破后隧道岩土体整体性较好,不平整度以及平均超欠挖量在允许范围以内,允许超挖值小于15cm,边墙小于10cm,岩面上用肉眼看不见明显裂缝;爆破后的岩石块体及衬砌大小适中,石渣最大块体小于30cm,易于搬运。

图9 现场施工图

楼山隧道断面大,与既有运营隧道间距小,且由于工序繁琐,尤其是洞口V运营安全,施工中要求严格按照设计开挖步骤进行,如在洞口V 级围岩段采用双侧壁导坑加临时仰拱法施工,其余段采用CD法施工。爆破作业采用微振爆破技术,配合监控量测,循环进尺选取满足楼山隧道掘进爆破的需要,确保了工期按期完成。并做到周边轮廓尺寸符合设计要求,既有隧道衬砌的质点振动速度控制要求范围内,没有因为施工对既有隧道运营造成任何破坏。

6 结论

通过对楼山隧道爆破设计及施工,获得大断面小净距隧道爆破振动控制及施工经验,以及在施工中存在的重大技术问题的解决方法,可为今后在类似工程中遇到的问题提供参考。

(1)楼山隧道采用控制爆破振动技术,降低隧道爆破对围岩的扰动,最大可能地保护隧道稳定,保证了通行安全。

(2)通过减小循环进尺,多钻孔,降低同一段别炸药起爆药量等措施,达到降低爆破振动的目的,炸药爆炸产生的作用对隧道壁上的岩体损伤轻微,肉眼观察没有很清晰的裂缝产生,地质较优的隧道段在爆破后基本上没有很明显的危岩,不良地质段隧道爆破后基本上没有浮石危岩。

(3)使用LS-PREPOST 软件数值模拟与实测爆破振速更为接近。