矿井智能化高效掘进技术研究

2024-01-12杜向阳

杜向阳

(潞安化工集团常村煤矿,山西长治 046000)

当前,在综掘工作面上,以掘锚一体机、二运转载机和胶带输送机为主,但是,因为没有一个统一的控制体系,使得各个设备都是在手动的控制下进行着各自的工作,因此,常常会发生因为同步不同步而造成的一些设备停工待机的情况,这不但会影响到综掘工作的正常进行,还会大大降低综掘工作的效率。

针对当前综掘工作面的现状,我国多家煤矿公司开展了综掘工作台综合控制的研究,相继研发了综掘工作面的智能化—人—机协调控制、智能化—无人综掘等智能化控制,但这些控制都是局部小范围的协调控制,很难在整体工作过程中形成全流程的整体控制[1]。为此,在深入剖析多个装备协调工作过程的前提下,本课题拟构建一套新型的综掘工作台智能调控体系,利用遥控集中控制技术,对各个装备的工作状况进行综合,并结合“人—机—链”的协调工作机制,形成一套全新的综掘工作台智能调控体系[2]。

1 掘、运、支一体化智能控制系统

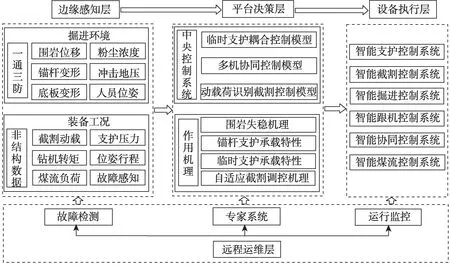

本课题提出的掘、运、支一体化控制系统,根据矿井下综掘面的具体需要,能够对矿井下的地下环境进行智能感知,对掘—运—支装置进行智能控制,对系统运行状况进行自动巡检,并对系统运行状况进行自动监测及故障预警,其总体架构见图1。

图1 掘、运、支一体化智能控制系统

从图1可以看出,边缘感知层是其“眼睛”,其作用是对巷道内的环境进行实时监控,并建立巷道内的地质状况分布模型,为巷道施工提供技术支撑。平台决策层作为“大脑”,其作用是对各种监控数据进行分析、判定,为掘进机的智能掘进、设备的自动支护等提供决策依据,以确保矿井下掘进面上设备的平稳运转[3]。装备执行层作为其“四肢”,其作用是接收决策层的决策信息,并对其进行有效的操作,从而达到多装备协调操作,提升矿井下巷道施工的高效与稳定。远程运维层是整个监控系统的“保姆”,它的作用是利用大数据的处理能力,对每一台设备的工作状况做出判断,并给出整个生命周期的分析结果,从而保证设备的安全、可靠地工作。

在工作的时候,这个智能控制系统中,先要由边缘感知层来对掘进地区的地质状况展开分析和总结,再将地质状况信息传送到决策层,与此同时,设备的运转状况感应系统也将各个综掘设备的操作参数信息传送到了平台的决策层,系统利用决策逻辑方法来对整个系统的总体运作情况做出决定,之后将决策结果传送到了设备执行层,从而对综掘面的对应设备进行智能截割、智能支护、远程监控等操作[4]。此外,在该系统中还设立了一个远程运维层,它的作用就是对整个系统的运转状况展开实时监控,如果在设备的运转条件发生了什么变化,就会立即发出警报,并对其故障位置进行准确的定位,这样就可以让监控人员在最短的时间之内对其进行处置,从而降低由于装置的停机维修而造成的对综掘面掘进造成的冲击,从而提高了装置的运转稳定性以及掘进效率。

2 井下超前探测方案

该技术的关键在于对井下围岩的情况进行实时的检测与分析,它可以迅速地获得在掘进工作面的前端有无隐藏的异常的地质状况,从而可以有效地处理由于小断层、陷落柱、煤岩厚度变化等地质状况的变化所引起的生产事故;同时还可以迅速地对井下围岩的硬度分布情况进行分析,从而为掘进机的连续智能截割和支护装置的实时调整提供条件,提高了支护的稳定性和可靠性[5]。

当前,在煤矿井下超前探测中,最常见的有钻探和物探两种技术。目前,钻探技术主要采用钻孔采集岩样,并对岩样进行检测,其检测精度较高,但检测速度较慢,无法适应高速钻井的需要。物探技术多采用瞬变电磁法、直流电法等,可迅速检测出围岩状况,但其检测准确度仍有不足,无法满足安全施工要求。为此,本课题提出了“物探与钻探”联合的技术思路,即采用物探对巷道掘进时的大范围进行勘察,对于疑似部位则采用小范围的钻探迅速勘察,满足巷道掘进时对围岩状况的快速感知要求,实现巷道掘进快速性与可靠性的统一。

3 自动掘进控制系统

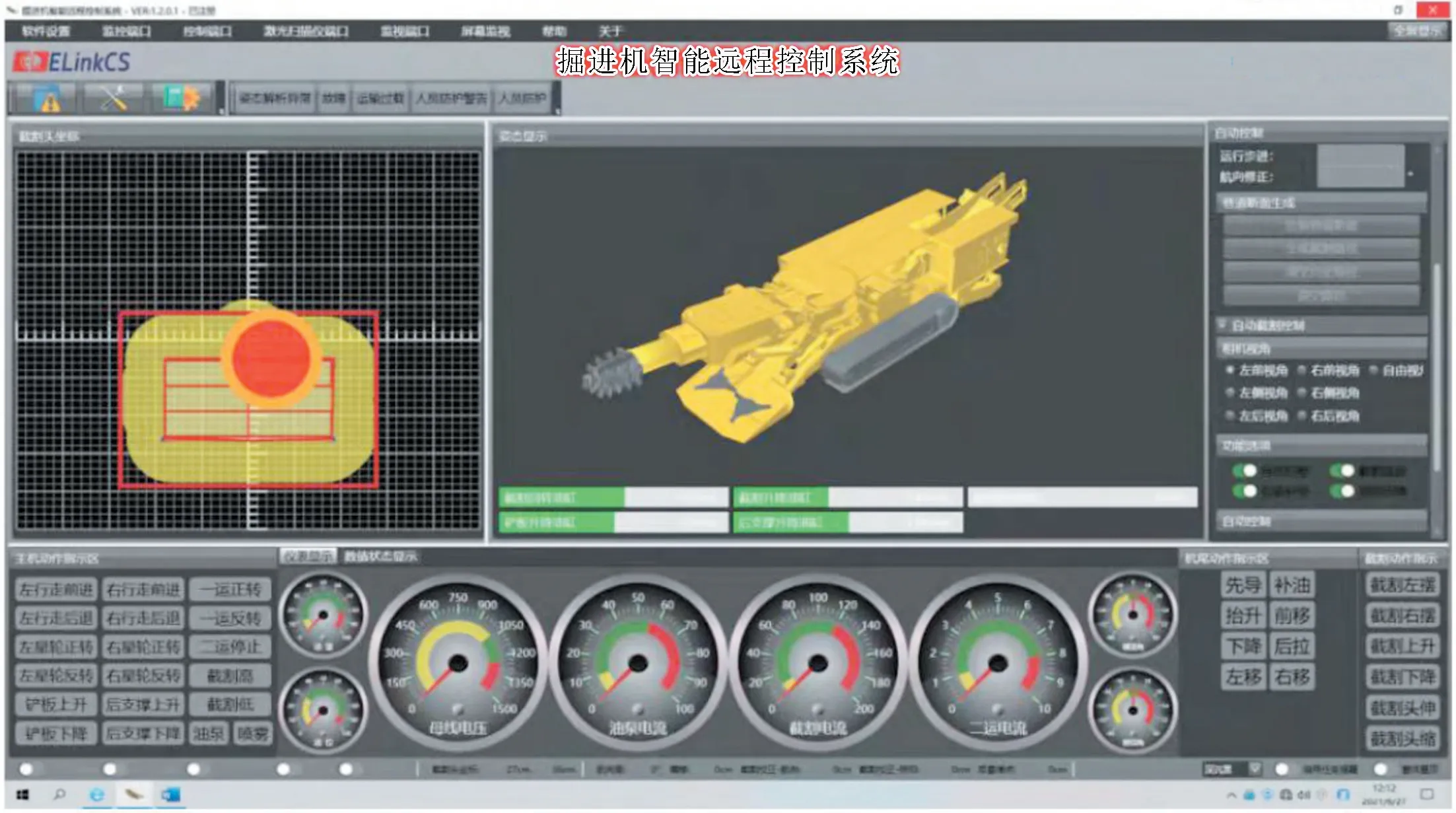

潞安化工集团某煤矿目前采用的EBZ-220型掘进机,经过对其进行智能改造和提升,已使其完全实现巷道掘进自动化,已经可以完成视距遥控和远程遥控的双模式控制,可以自主决策、智能控制的悬臂式掘进机自动控制系统,它还拥有位姿测量、位姿补偿、多参数感知、状态监测与故障报警、远程遥控干预等功能,从而可以让掘进机高精度定向、位姿调整、自适应截割,此控制系统的应用界面见图2。

图2 自动掘进控制系统界面

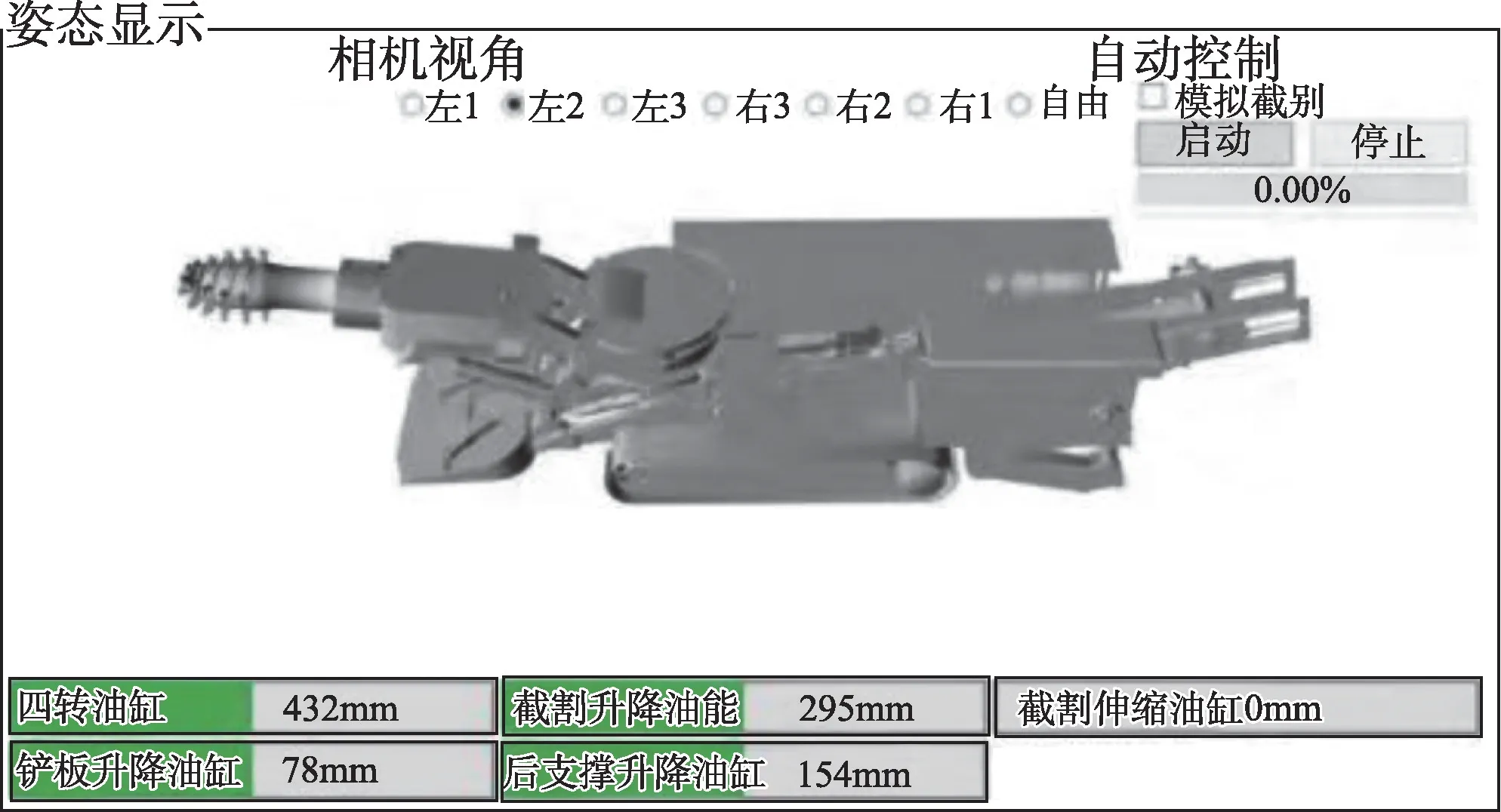

在此基础上,提出了一种基于激光扫描与多传感器信息融合相结合的姿态测量方法,以保证姿态测量精度和姿态补偿精度。通过在掘进机上加装激光扫描器,获得当前巷道剖面的数据,通过对其进行坐标变换、特征抽取,获得巷道剖面的点姿坐标值,再采用线拟合求出巷道两侧的剖面尺寸。根据所提取的两个煤层表面信息,对煤层掘进过程中的巷道剖面中心线进行精确的位置运算,根据所建立的三维有限元分析方法,对巷道剖面进行三维重建,根据三维重建结果,实现对巷道掘进过程的三维重建[6]。在机体的后面,将参照点放入机体,可以得到机体与背面参照点的距离,进而可以对截割头的截面钻进距离及累积总掘进距离进行分析,最后对5个掘进机位姿参数进行自动测试,进而可以对其进行自动的巷道截面截割,其控制界面见图3。

图3 截割姿态控制界面

为确保截割系统的精确度,通过各种传感器,利用计算机控制截割臂的旋转和提升油缸,实现截割机截割器的自动截割。对于普通矩形巷道,遥控中心的计算机通过输入巷道的宽度和高度,由计算机控制系统自动计算出巷道的特征点,实现了巷道掘进的工作轨迹的控制;如果遇到了梯形或者半圆拱形等不规则巷道截面,就可以将截面曲线模型输入进去,构建出特征值点,从而确定截割头的工作轨迹[7]。

采用全自动的自动调节装置,可以对掘进机的摆动速度进行调节。在对截割头的总电阻进行分析的基础上,根据截割头力矩与功率的关系,可以得到截割头外部负载所需要的截割功率,进而可以得到截割臂摆速、截割电动机电流与煤岩硬度之间的联系,确保了自动截割操作的准确性,其调节精度可以在30mm之内。

4 远程集控方案

掘进工作面环境恶劣、空间狭小、电磁干扰严重的条件下,如何保障信息传输的快速性、准确性,实现对各种装备运行状态的远距离监控,是本课题研究的重点。本控制系统为远程集控方式,其核心由多机协同控制、供配电及通信、设备状态自动监控及故障诊断和主动安全保护4个部分组成。

4.1 多机协同控制

多机协作控制,是指从掘进到煤炭运输的整体协作,以确保巷道施工的连贯性。在此基础上,通过对巷道施工过程的全面梳理与优化,提出了“超限处理”、“间隔报警”等集成调控技术,并在井下巷道施工过程中加装了“自动导引”、“距离测量”等功能,保证了“掘—锚—运”一体化操作的精确性,达到“边掘边运”的目的。

4.2 供配电及通信系统

在供配电及通信方面,主要使用了多回路组合开关,从而达到对整个系统供电的集约化管控,防止单个供电模块发生异常而造成整个系统的瘫痪,从而达到对设备运行进行集中的控制和管理的目的。本项目拟将5G技术应用于巷道施工,并通过中继与信号增强技术,克服巷道施工中存在的多源异质信息相互影响,实现巷道施工中多源异质信息的快速传输。在建设的过程中,要根据各地区的具体条件,采取差异化的通信方法,以保证通信的安全性和经济性。最后,利用“现场总线网+综掘面WLAN+工业以太网”组成的远距离数据通讯集控系统,一次访问并集中控制综掘智能监控系统的数据,具备良好的可扩展性和高稳定性。

4.3 设备状态自动监测及故障诊断

设备状态自动监测及故障诊断的最大目标就是要对各个掘进设备的运行情况展开集中监控,在此过程中可以预先感知到设备的运行异常,可以迅速地对其进行定位和处理,从而减少由于设备故障而造成的停机事故。该系统使用了一个分布式的数据处理模块,它可以实时地监控掘进设备的核心工作参数,并对出现的故障和异常发出预警。此外,该系统还会自动地产生一份设备的检查报告,为设备的维修和保养工作提供技术支撑,从而有效地解决了传统的维修工作没有针对性、维修周期长、费用高的缺点。

4.4 主动安全保护

“主动式安全保护”是指将井下巷道施工区域按照安全级别进行分区,利用红外线热像仪以及井下的主动式定位技术,对施工区域进行实时监测,在施工人员处于危险区域时,系统会发出声光报警,提示有关人员及时撤离,在施工人员违反规定进入施工作业危险区域时,系统会自动停机,防止造成施工人员伤亡,从而达到对施工人员进行主动式安全保护,提升巷道施工的安全性能。

5 应用情况分析

潞安化工集团某煤矿为放顶煤回采,以“孤岛”开采为主,矿井内工作人数较多,开采效果较差,目前掘进进尺只有4.7m/d,且掘进工作面一般配备18 名工人。在使用了井下智慧掘进控制系统之后,利用远程集控技术、人—机—环协作控制技术等进行了全面地实施,对综掘工作面多机协调操作进行了优化配置,将掘进进尺提高到了5.9m/d。同时,将该工作面人数减少到12人,降低了33.3%,在安全得到了明显的提高的同时综掘效率也大幅提高,因此,它的应用和推广价值非常高。

6 结论

(1)新的采掘—运输—支护一体化控制系统可对井下作业环境进行智能感知,对采掘—运输—支护装置进行智能控制,对系统运行状况进行智能监测及预警。

(2)通过对掘进机的智能控制,实现了对截割精细化的调节,使其调节精度达到30mm 以下,达到了智能化截割的控制要求。

(3)本系统可提高井下巷道综掘效率25.5%,减少综掘工作面操作人数33.3%,对提高井下巷道掘进效率和提高掘进安全性起到了非常关键的作用。