古龙页岩油双节密闭取芯技术研究与应用

2024-01-12田佳琦张洪君张绍先

田佳琦,张洪君,向 峰,张绍先

(大庆钻探工程公司钻井工程技术研究院,黑龙江大庆 163413)

随着中国页岩油气研究程度加深,勘探不断获得突破,目前已在松辽盆地(青山口组)、鄂尔多斯盆地(延长组)、渤海湾盆地(沙河街组)、南襄盆地(核桃园组)、准噶尔盆地(芦草沟组)等湖相盆地中,不同程度地获得了页岩油的工业油流。松辽盆地北部页岩层厚度大、分布广泛,有机质丰度高,具备优越的页岩油发育地质条件,为弄清古龙页岩储层的岩性、物性及脆性等特征[1]。为了发现油气藏、计算该层位的页岩油真实地质储量、了解准确可靠的岩芯地质物性资料,进一步认识页岩油成藏机理,大庆油田在古龙页岩油青山口组(K2qn)泥页岩地层进行了多口井取芯。本文主要重点介绍双节密闭取芯工具结构、工艺流程和现场应用情况,为应用双节密闭取芯技术积累经验,也为页岩油常规取芯提速提效提供技术支持。

1 工程概况

松辽盆地中央坳陷区古龙凹陷青山口组(K2qn)沉积时期为湖泛期,湖相沉积分布范围广、厚度大、泥质较纯、有机质丰富的泥(页)岩层是盆地的主力烃源岩之一,为页岩油的形成提供良好的基础条件,厚层泥岩对油气起到一定的遮挡作用,具备生、储、盖油气成藏条件,有可能既是生油层又是储层。青二三段(K2qn2+3)岩性主要为致密灰黑色泥岩,局部夹灰色泥质粉砂岩;青一段(K2qn1)为致密灰黑色、灰绿色泥岩,夹黑褐色油页岩。

2 取芯难点和应对措施

2.1 取芯难点

(1)地层软硬交错,软地层粘土含量高、机械钻速快,极易发生钻头泥包和堵芯,机械钻速变化大,影响取芯判断。如图1所示。

(2)横向和纵向天然裂缝发育,双筒双动的密闭取芯工具对岩芯造成二次破坏,破碎的岩芯易发生筒内卡芯,影响单筒进尺和取芯质量。如图2、图3所示。

图2 横向和纵向天然裂缝

图3 破碎岩芯块

(3)地层破裂压力低,井壁易剥落、坍塌、掉块,取芯段长,起下钻次数多,裸眼浸泡时间长,超过井壁坍塌周期会导致井壁失稳,引起井下复杂情况发生。如图4所示。

图4 井壁剥落掉块

(4)青山口组地层泥页岩致密坚硬,局部含钙,钻头切削齿吃入地层能力差,流道式常规取芯钻头普遍机械钻速低,从6~12刀翼的冠部形状、13mm齿和8mm齿PDC、巴拉斯等尖齿钻头效果都不理想,机械钻速0.49~0.88m/h之间。

(5)密闭取芯工具岩芯直径大,钻头水眼有水力破岩作用,机械钻速高(机械钻速2.04~6.48m/h 之间),最大可取岩芯长度9.5m,取芯效率低。

2.2 应对措施

(1)采用钾盐共聚物钻井液体系保护井壁稳定性,高密度、低失水的钻井液平衡地层压力,防止井壁剥落失稳。

(2)设计双筒单动的双节密闭取芯工具,提高单趟取芯进尺,减少起下钻次数,缩短取芯周期。

(3)设计攻击力强的8刀翼带水眼PDC 取芯钻头,提高取芯机械钻速,取芯钻头外径设计为∅215.9mm,避免取芯段牙轮钻头划眼破坏井壁泥饼。

3 双节密闭取芯技术

3.1 工具结构

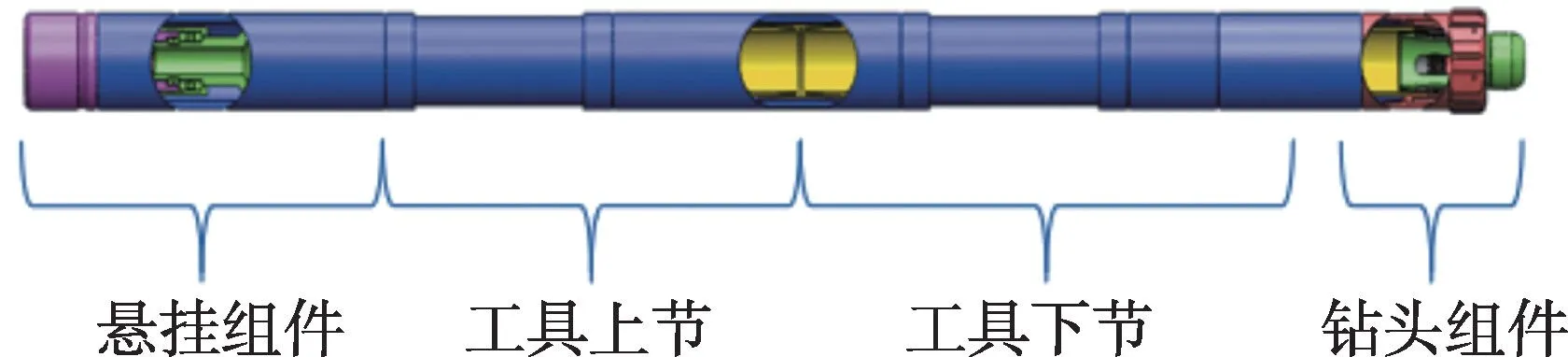

MQ178-115 型双节密闭取芯工具主要由大接头、泄压丝堵、悬挂总成,内筒三点扶正机构、内筒、外筒、岩芯爪、密闭头和取芯钻头几部分组成。如图5所示。

图5 双节密闭取芯工具示意图

工具分为双层结构,大接头内部连接悬挂总成、内筒,外部连接上接头、外筒、下接头和取芯钻头;内外筒分为上下两节,提高了单趟取芯进尺;密闭头固定在钻头上形成内筒下密封,上密封采用能够泄压的丝堵形成上密封;内筒中形成的密封区装满密闭液,进筒的岩芯迅速被密闭液包裹,避免了岩芯被钻井液侵入,达到密闭效果;采用自锁式岩芯爪实现上提钻具割芯,操作简单。取芯工具的主要参数:工具长度20.5m,岩芯直径115mm,钻头尺寸∅215.9mm,最长可取岩芯长度19.0m,适应岩芯成柱性好的中软—极硬地层,性能特点如下:

(1)双筒单动悬挂技术。通过采用悬挂总成结构实现了双筒单动,内筒悬挂于悬挂总成下面,不受外筒旋转的影响,防止了上下节内筒倒扣,减小了取芯工具对岩芯造成的机械性破坏,从而降低了堵芯风险,保护了岩芯的完整,有利于提高岩芯收获率。

(2)三点内筒扶正结构。上部采用滚动轴承、中部设置内筒扶正环、下部采用内筒与钻头内密封面配合,形成三点扶正机构设计,有效保证了内外筒同轴居中,提高了内筒稳定性,防止内筒弯曲,有利于岩芯进筒,预防了堵芯几率发生,提高了单趟取芯进尺。

(3)可泄压式上密封装置。泄压丝堵作为内筒上密封,具有封堵内筒、释放内筒压力的作用,泄压双通道,效率快、安全性高,防止了内筒憋压、丝堵飞出伤人事件,提高了安全性。

3.2 高效取芯钻头

古龙页岩油青山口组地层呈水平纹理层状结构,岩性致密坚硬,流道式常规取芯钻头吃入地层能力差,重复破岩导致取芯机械钻速慢,岩屑清理不及时易泥包钻头,影响单筒进尺;针对以上问题和地层特点,优化设计了水力破岩能力强的8刀翼取芯钻头,优化钻头冠部形状、对切屑齿的大小、布齿密度、切削齿仰角进行了优化改进,水眼增加抗冲蚀保护套,提高钻头抗冲蚀能力,提高钻头寿命。

3.3 专用出芯器

双节工具18m岩芯质量达到900kg,且岩芯表面存有光滑的密闭液,增加了岩芯表面的润滑性,为了完成不拆卸内筒,岩芯整体安全出筒和提高出芯效率要求,研制了专用的出芯器,岩芯卡内壁采用三角螺纹结构,提高了岩芯和卡箍内壁的摩擦力,加长了出芯器下压杆,提供更高的岩芯卡紧力,操作方便省力,能够有效控制出芯长度,降低了控制不住岩芯伤人的风险,提高了出芯安全性。

4 取芯工艺流程

4.1 组装钻头

密闭头上安装密封圈,装配到钻头上,用销钉固定,岩芯爪放入到位,组装好钻头。

4.2 连接工具

首先把下节工具放入鼠洞,上节工具与下节工具连接紧扣后,再把组装好的钻头与下节外筒上紧,工具放入井,打牢安全卡瓦。

4.3 灌密闭液

从工具最上端灌入密闭液,灌满内筒为止,静止10min后上紧泄压丝堵。

4.4 下钻

下放钻具应平稳,不得用取芯钻头划眼,下钻遇阻不得超过40kN,严防井下落物。下钻至离井底1m,大排量循环冲洗井底。

4.5 取芯钻进

待井底清洗干净,示踪剂分散均匀,含量达到要求后即可取芯钻进。首先将钻具放至井底,加压60~100kN,剪断销钉,上提钻具启动转盘,调整钻压10~20kN,树芯钻进0.3m后,按设计钻进参数开始正常钻进。

4.6 割芯

取芯进尺达到预计长度时停钻、停转、停泵,上提钻具割芯,割芯后立即起钻,起钻操作应平稳,严禁猛提、猛放、猛蹾。

4.7 岩芯出筒

工具起出井口,卸掉钻头,打捞专用出芯器,在钻台上出芯,按岩芯出筒顺序标出方向、序号,依次摆放在岩芯盒内。出芯过程注意保护岩芯,防止岩芯被二次污染。

5 现场应用

5.1 应用情况

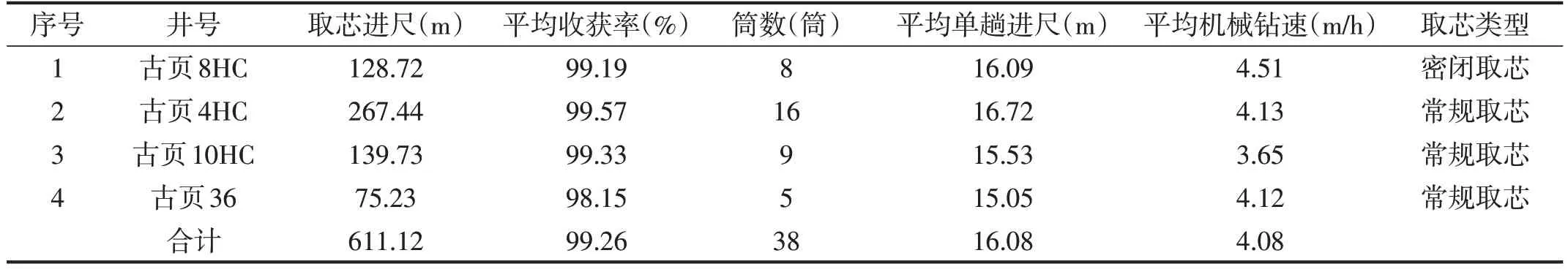

(1)密闭取芯。古页8HC 井是双节密闭取芯技术在古龙页岩油区块应用的1 口密闭取芯井,共取芯8筒,总进尺128.72m,总芯长127.68m,平均岩芯收获率99.19%,平均单趟进尺16.09m,最长单趟进尺18.8m。见表1。

表1 双节密闭取芯工具应用取芯数据表

(2)常规取芯。双节密闭取芯工具在古龙页岩油区块应用3 口常规取芯井,共取芯30 筒,总进尺482.4m,总芯长478.92m,平均岩芯收获率99.28%,平均单趟进尺16.08m,最长单趟进尺19.0m。见表1。

(3)采取的技术措施。

①采用低钻压、低转数、高排量的“两低一高”技术参数,钻压30~40kN、转数50~60r/min、排量30~34L/s,减少钻具振动对井壁的破坏,提升钻井液的携砂能力。

②取芯结束后,向井内打入5m3稠浆,大排量循环稠浆举砂,清洁井眼环空。

③起下钻无阻卡,不通井划眼,减少牙轮钻头划眼对井壁的破坏。

④控制钻井液密度和失水,平衡地层压力又不压漏地层。

5.2 应用效果

现场应用表明,该技术应用效果好、取芯时效快、密闭能力强,工具结构简单、操作方便,采取的取芯参数合理、技术措施得当;优选的高粘度、流动性好DSM型油基密闭液,包裹能力强、密闭效果好,在密闭液的保护下,岩芯完整率95%以上,有效解决了岩芯水化、破碎引起的堵芯难题。

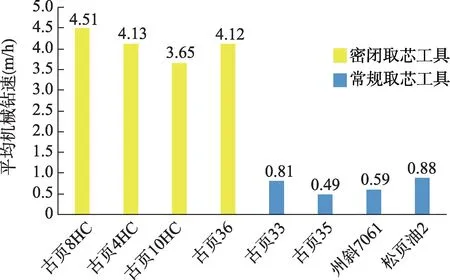

(1)机械钻速对比。双节密闭取芯工具在古龙页岩油区块共应用4 口井,机械钻速3.65~4.51m/h,相比常规取芯工具机械钻速提高4倍以上。如图6所示(见松页油2井取芯数据[2])。

图6 机械钻速对比图

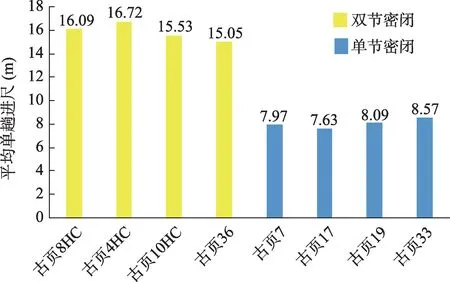

(2)单趟进尺对比。双节密闭取芯工具应用4 口井,平均单趟进尺15.08~16.72m,相比单节密闭取芯工具,平均单趟进尺提高一倍左右。如图7所示。

图7 平均单趟进尺对比图

6 结论与认识

(1)双节密闭取芯工具具有结构简单、操作方便、岩芯直径大、机械钻速快、密闭效果好、收获率高等优点,为页岩油密闭取芯提速提效提供了有效的技术手段,填补了油田内双节密闭取芯技术空白。

(2)双节密闭取芯技术适应松辽盆地青山口组页岩油取芯,选用的钻头型号与地层匹配,采取的取芯参数合理,出芯工艺安全可靠,有效解决了常规取芯工具机械钻速慢的技术难题,提高了单筒进尺和取芯效率。

(3)该技术兼顾密闭取芯和常规取芯两种功能,为其它地区页岩油取芯提供一种强有力的技术手段和经验方法,具有广阔的应用前景。