液氢加氢站及其关键装备的发展现状及展望

2024-01-12薛明喆师存阳刘家宁张存满

薛明喆, 师存阳, 刘家宁, 吕 洪, 周 伟, 张存满

(1.同济大学 汽车学院,上海 201804;2.同济大学 新能源汽车工程中心,上海 201804)

进入21世纪以来,世界能源危机和全球变暖等问题逐渐突出,且化石能源的储量越来越少,亟需寻找一种新的无污染的替代能源。氢能因其来源多样、清洁、环保、高效等优点,被认为是一种理想的能源而进入了人们的视野。氢能有着丰富的应用场景,被认为是最具有发展前景的能源之一[1-2]。

但是气态氢气(气氢)在常温常压下的单位体积能量密度极低,在标准状况下(0℃、10 1325 Pa)的密度仅为0.083 42 kg·m-3[3]。目前加氢站用的储氢瓶的压力已可达90 MPa,在273 K、90 MPa 下的高压氢气密度为48.938 kg·m-3,而液氢在1 个大气压,-253℃下的密度为70.78 kg·m-3[3],在相同体积下,液氢的储存质量要比气氢大得多,这就使得液氢无论是在存储还是运输上都具有明显的优势。同时,液氢中的氢的纯度更高,能更好地满足燃料电池汽车对于高品质氢气的需求[4]。

目前针对加氢站的综述大多着眼于气态储氢加氢站(气氢加氢站)。根据H2stations 统计,截止2021年底,世界上共有685座加氢站,相比于2020年底的560 座加氢站增加了125 座[5],其中国外约1/3的加氢站为液氢加氢站[6]。截止2020年12月底,我国已建成加氢站118 座,其中101 座已投入运营,17座即将投入运营[7],我国的加氢站主要分布在上海、广州和江苏等地区[8]。 2021 年底,浙江省石油股份有限公司建成了具有液氢储存功能的浙江石油虹光(樱花)综合供能服务站[9],但该站的液氢部分仍处于调试阶段。但是我国加氢站,尤其是液氢加氢站的发展与世界先进水平相比还存在较大差距,本文希望通过对液氢加氢站及其关键装备等相关方面进行整理总结,为今后我国液氢加氢站的发展与应用提供参考。

1 现状

1.1 液氢加氢站工艺流程

根据《节能与新能源汽车技术路线图2.0》的目标[10],我国在2025年底将建成1 000座加氢站,氢燃料成本达到40元·kg-1;在2035年底加氢站数目达到5 000座,氢燃料成本降至25元·kg-1。

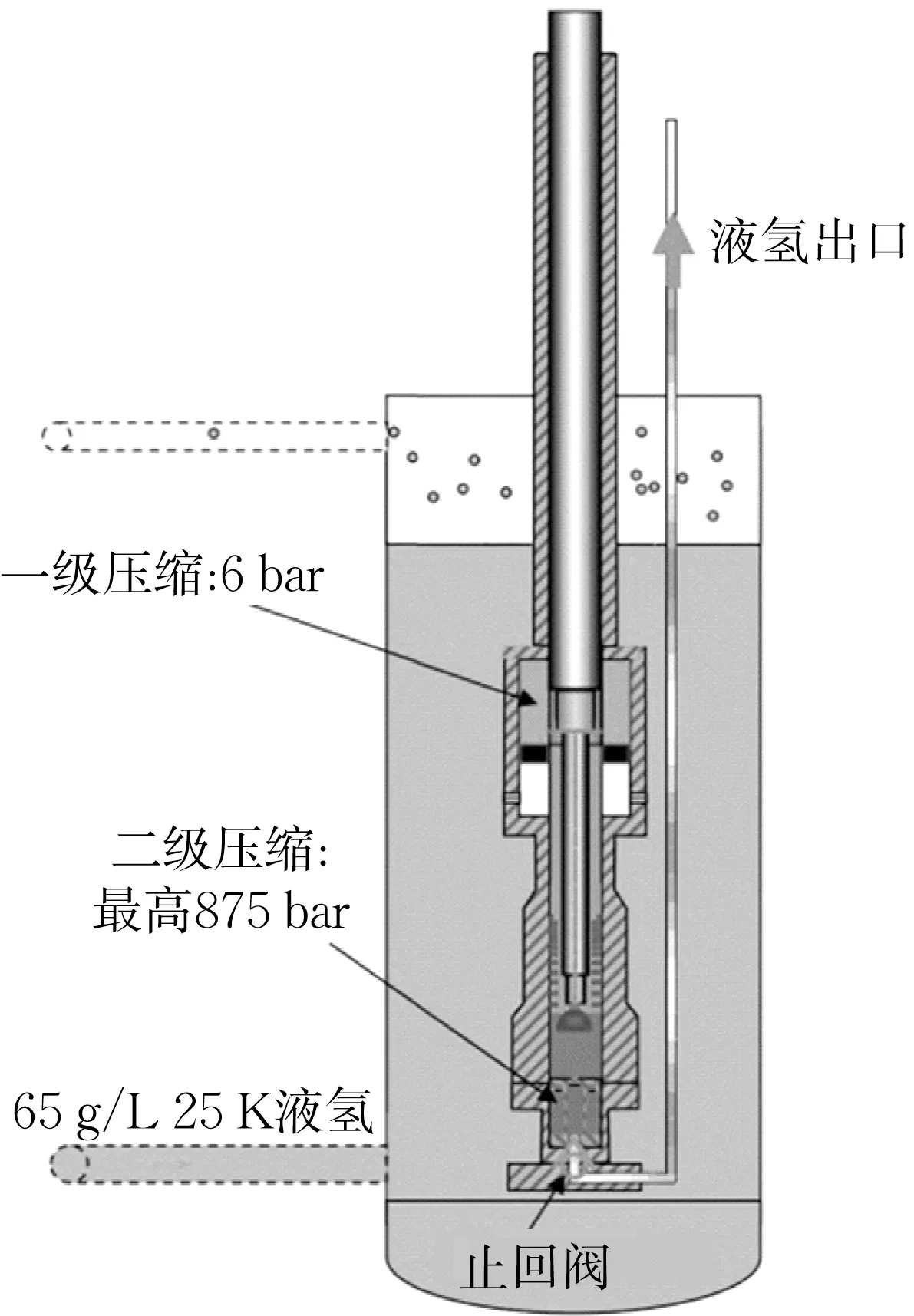

目前液氢加氢站的工艺流程根据加氢站内的关键装备的发展水平呈现出3种形式。液氢加氢站大致可分为两类,液氢储存气氢加注和液氢储存液氢加注。受限于装备的成熟度以及液氢车辆的发展水平,液氢储存气氢加注为当前液氢加氢站的主要形式。

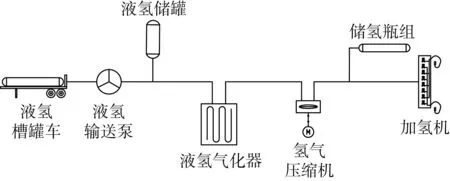

液氢加氢站的关键装备包括液氢槽罐车、液氢储罐、液氢增压泵、氢气压缩机、液氢气化器、储氢瓶组、加氢机等[6]。在液氢加氢站发展初期,液氢增压泵的技术还不成熟,氢的压缩需通过气态氢气压缩来完成,即液氢储罐内的液氢先经过液氢气化器变为气氢,再通过氢气压缩机被压缩,达到45 MPa 或90 MPa 后进入储氢瓶组内进行储存以备后续加氢的使用,流程图如图1 所示。此类加氢站的典型代表为日本岩谷建设的岩谷—东京芝公园液氢加氢站,在该加氢站中,液氢首先通过气化器被气化,再由氢气压缩机压缩至82 MPa 后通入储氢瓶组中进行储存,最后通过加氢机给燃料电池汽车加注氢气。

图1 不使用液氢增压泵的液氢加氢站工艺流程Fig.1 Process flow diagram of liquid hydrogen refueling station without using liquid hydrogen pump

因为液氢增压泵将液氢压缩至某一压力的功耗相比于氢气压缩机将同样质量的氢气压缩至同样的压力的功耗低很多,所以可以使用液氢增压泵代替氢气压缩机,以降低整个系统的能耗。如液氢增压泵的出口压力较高时,输出的液氢经过气化器气化后储存在加氢站的高压储氢瓶组中以备后续使用,此类液氢加氢站的流程图如图2 所示。德国林德(Linde)公司开发的液氢加氢站成套设备中即采用了可以直接将液氢加压到90 MPa的液氢增压泵。

图2 使用液氢增压泵的液氢加氢站工艺流程Fig.2 Process flow diagram of liquid hydrogen refueling station using liquid hydrogen pump

但是由于液氢在增压过程中极易被气化等原因,除德国林德公司的液氢增压泵的出口压强可达90 MPa 外,以法国Cryostar、美国ACD 等公司的产品为代表的液氢增压泵的出口压强通常都在40~60 MPa,可满足35 MPa 燃料电池汽车的加氢需求,但是对于70 MPa燃料电池汽车的加氢,需要在液氢加氢站的压缩系统中另外配备90 MPa氢气压缩机,此时液氢加氢站的流程图如图3所示。

图3 混合增压式液氢加氢站工艺流程Fig.3 Process flow diagram of mixed pressurized liquid hydrogen refueling station

1.2 氢的压缩

1.2.1 氢气压缩机

目前的氢气压缩机分为机械式压缩和非机械式压缩2种,机械式压缩机包括活塞式压缩机、隔膜式压缩机、线性压缩机和离子液体压缩机4类;非机械式压缩机包括低温液体泵、金属氢化物压缩机、电化学氢气压缩机和吸附型压缩机4类[11]。活塞式压缩机的曲柄连杆机构将曲轴的旋转运动转化为活塞的往复运动,来完成吸气、压缩、排气过程[12]。活塞式压缩机的优点是结构简单、制造工艺成熟、维修方便、适应力强,但是也存在明显的缺点如由于使用曲柄连杆机构驱动活塞运行导致机体大而重,同时也会存在较大的噪声和振动,难以实现高转速而造成排气量的不稳定[13]。隔膜式压缩机因其洁净度高、密封性能好等优点而在国内外加氢站上广泛应用[14]。以美国PDC 公司、PPI 公司为代表的国外企业掌握了先进的隔膜式氢气压缩机制造技术,其中美国PDC 公司占据着全球约70%~75%的市场份额,拥有排气压强35~100 MPa、最大排量达到40kg·h-1的系列化氢气隔膜压缩机。国内现阶段的应用仍以45MPa 隔膜式氢气压缩机为主,已经涌现出了一批包括北京中鼎恒盛气体设备有限公司、北京天高隔膜压缩机有限公司在内的优秀企业。在90MPa隔膜式压缩机方面,在“十二五”期间,北京天高隔膜压缩机有限公司在科技部“八六三”计划“90 MPa 级隔膜压缩机技术”课题的支持下成功研制出国内第一台90 MPa氢气隔膜压缩机,并应用于国内首座使用国产化装备的70 MPa 加氢站——大连同新加氢站[15]。在“十三五”期间,该公司也和合肥通用环境控制技术有限责任公司、同济大学、中国科学院沈阳金属研究所、河南豫氢装备有限公司一起,在科技部国家重点研发计划“90MPa 氢气隔膜压缩机开发”课题的支持下,继续开发高安全、长寿命的大排量90MPa 氢气隔膜压缩机。离子压缩机应用离子液体的不可压缩性来对气体进行压缩,利用离子液体来带走压缩产生的热量可以保证压缩过程接近等温,不需要额外的能量对压缩机进行冷却[16],同时,借助离子液体良好的润滑性,可以不使用润滑油,因此氢气不会受到污染,保证了压缩过程中氢气的纯度[17]。德国林德公司开发的离子压缩机,其液压系统推动系统内的固体活塞运动,活塞推动上部的离子液体对气体进行加压,经过5 个气室后增压至90 MPa[16]。总体上,我国在氢气压缩机方面与国际先进水平存在较大差距,已应用的90MPa隔膜式压缩机排量较小,且无成功应用的离子压缩机。

1.2.2 液氢增压泵

低温液体输送泵的常用形式有2 种,分别为离心式和往复式(活塞式)。离心式液体泵的转速较高,且存在机械密封和安全性的问题,不适用于高压条件。往复式液体泵具有以下优点:①结构简单、可靠,故障率远低于离心泵;②泵压取决于泵在其工作中的装量特性,在不同的装置中可以产生不同的压力;③往复式液体泵的转速不高,可以采用变频电机调节转速,从而方便调节流量,并且采用气封就可以保证装置不漏气,从而保证整套机组的安全[18]。因此,用于液氢加氢站的液氢增压泵均为往复式。

往复式液氢增压泵由动力端和液力端两部分组成,根据动力端驱动方式的不同,有电机驱动和液压驱动2 种[19]。传统的液力端压缩力作用在驱动杆上,导致驱动杆容易弯曲变形,经过改进后的液力端,刚体可以往复运动,这就使之前作用在杆上的压缩力变为拉伸力,则具有以下优点:① 杆不会发生弯曲,所以可以选取横截面积更小、长度更长的杆。② 吸入阀安装在往复运动的刚体上,由于刚体往复运动的惯性力,使阀门更容易打开和关闭[20]。

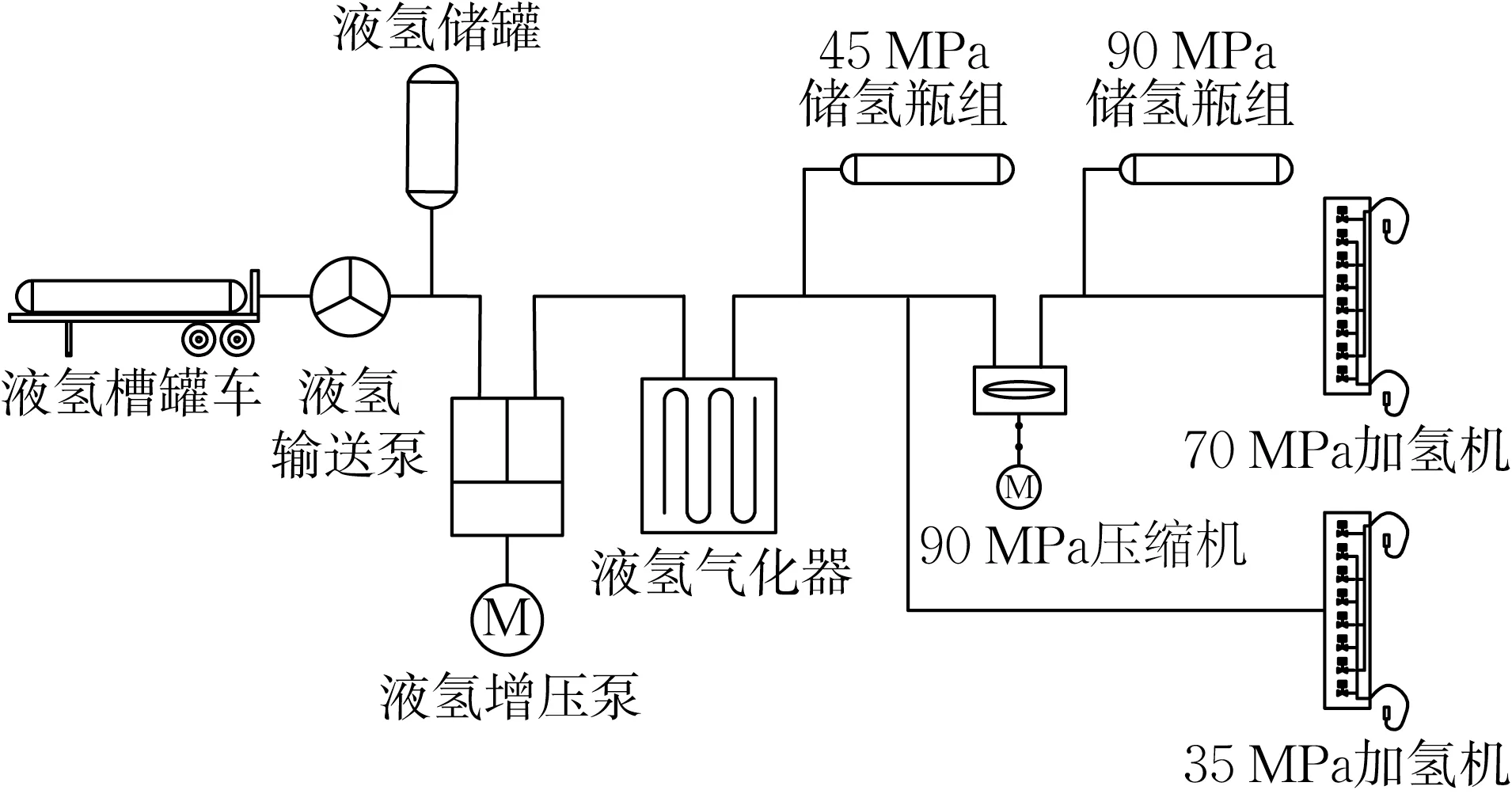

往复式液氢增压泵因泵体的位置不同,有外置式和潜液式之分。外置式液氢增压泵的结构与普通的低温液体(液氧、液氮、液氩、液化天然气)增压泵相似。潜液式将泵体浸没在液氢储罐中,不仅可以实现零泄露,并且由于周围为液氢环境,可以大大降低系统的漏热,提高系统的安全性[21]。目前国际上在售的液氢增压泵中,法国Cryostar公司、美国ACD公司等公司的产品均为外置式,仅有德国林德公司开发出一款潜液式液氢增压泵(图4),该液氢泵从0.3 MPa、24.6 K的低温条件下吸入液态氢,先将液氢引入第1级泵缸并增压至0.6MPa,再将初步增压后的液氢引入第2 级泵缸并进一步增压至最高87.5MPa输出,输出温度在30~60 K[22],数据显示该液氢增压泵压缩每1kg 氢气耗电量为1.39 kWh[21]。该泵的潜液式两级压缩的工作方式使其最大输出压强(87.5MPa)远高于其他公司的同类产品(40~60MPa)。由于液氢供应受限、应用场景缺失等原因,国内现阶段液氢增压泵仍停留在研发阶段,尚无成熟产品应用。

图4 Linde液氢增压泵示意[22]Fig.4 Schematic diagram of Linde liquid hydrogen pump[22]

1.3 氢的气化

由于目前的车载液氢系统仍不成熟,所以绝大部分液氢加氢站仍使用气氢的加注形式。高压液氢从液态转变为气态这一过程在液氢气化器中进行,常见的气化器形式有空温式气化器、开架式气化器、沉浸式气化器、中间媒介式气化器等[23]。如图5 所示[24],空温式气化器利用周围大气中的热量来对气化器内的气体进行气化,具有结构简单、能耗较低的优点,具体过程是管外的空气通过自然对流的方式将热量传递给带翅片的气化管(较常见的为星形翅片管),经过翅片管的导热,将热量由外壁传递给内壁面,管内的液氢通过自然对流的方式吸收热量后气化为气态氢气,完成气化过程。但是,空温式气化器也存在一些问题,例如在低温下由于空气的比热较小而容易结霜,结霜后空温式气化器外表面的换热形式就变为了翅片管与霜层之间的导热以及霜层与空气之间的对流换热,不但会使翅片管与空气之间的换热热阻增加,而且减小了空气的流通面积[25],使气化能力下降[26],严重时甚至会造成气化器受力不均,导致管路破裂[27]。影响空温式气化器气化能力有多个因素,如液氢入口流速、气化器内压力、外界空气温度、空气流速、翅片管的材料及结构等。

图5 空温式气化器示意[23]Fig.5 Schematic diagram of air temperature vaporizer[23]

与普通的在低压工况下工作的空温式气化器不同,在采用液氢增压气化工艺的液氢加氢站上(图2、图3),由于气化器中被气化的介质为高压液氢,因此不能仅采用不耐压的铝制翅片管,而需要在铝翅片管内通过胀接工艺复合耐高压的不锈钢管。目前国内以无锡特莱姆气体设备有限公司为代表的企业已掌握了复合气化管的胀接工艺,所生产的高压液氢气化器已出口美国,应用于服务亚马逊、沃尔玛等大型仓储式超市燃料电池叉车的液氢加氢站上。

1.4 氢的储存

液氢加氢站中涉及的储氢方式主要有高压气态储氢和液态储氢2种。

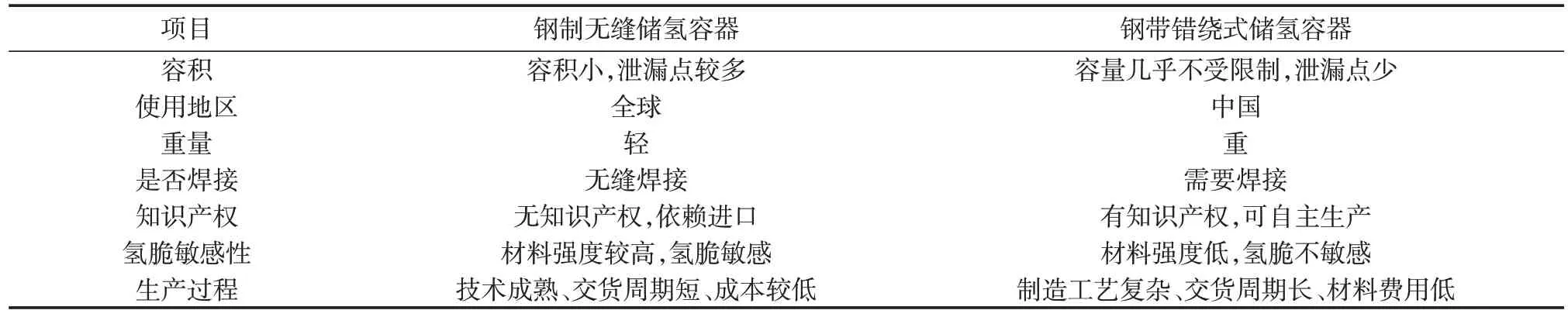

国内常见的站用固定式气态储氢容器有2 种,分别为单层储氢压力容器(如大容积无缝储氢容器、单层整体锻造式储氢压力容器等)和多层储氢压力容器(如钢带错绕式储氢容器、层板包扎储氢压力容器等)[28]。其中,钢制无缝容器有固定式(加氢站储氢瓶)和移动式(氢气管束车气瓶)2 种,属于整体无焊缝结构[29],有成熟的气瓶产线,具有技术成熟、交货期短、成本低的优点。钢带错绕式储氢容器在我国已有近60年的发展历史,浙江大学郑津洋教授[30]以传统钢带错绕式压力容器为基础,在保持原有扁平钢带倾角错绕式容器结构不变的情况下,提出了一种多功能全多层高压储氢容器[30]。图6为世界上第一台77MPa 多功能全多层固定式储氢容器[29],其内径为700mm,壁厚为200mm,可以储存2.5m3的氢气[30]。浙江大学主持研制了98 MPa 全多层高压储氢容器,容积可达1m3,具有抗氢脆、低成本、寿命长、安全性好的特点[31]。钢制无缝容器和钢带错绕式储氢容器的特点对比见表1。我国已可实现加氢站用90MPa储氢瓶的自主开发,与国际先进水平相当。

表1 钢制无缝容器和钢带错绕式储氢容器的对比Tab.1 Comparison between seamless steel vessels and steel strip staggered hydrogen storage vessels

液氢在1 个大气压、温度-253℃下的密度为70.85 kg·m3,是气氢的845倍,在储存质量上相比气氢具有巨大的优势。即使将气氢加压到70 MPa,其储存密度相比液氢仍然存在较大的差距。但是液氢的沸点很低,约为20.28 K,与外界环境的温差极大,这就要求液氢储罐应具有良好的绝热性能,使储罐的日蒸发率较低。储罐的日蒸发率一般随着储罐尺寸的增大而减小,储罐的漏热量与容器的比表面积成正比,在相同体积下,球形的比表面积最小,因此球形储罐的日蒸发率最低,此外,球罐还具有应力分布均匀、机械强度小等优点[3]。

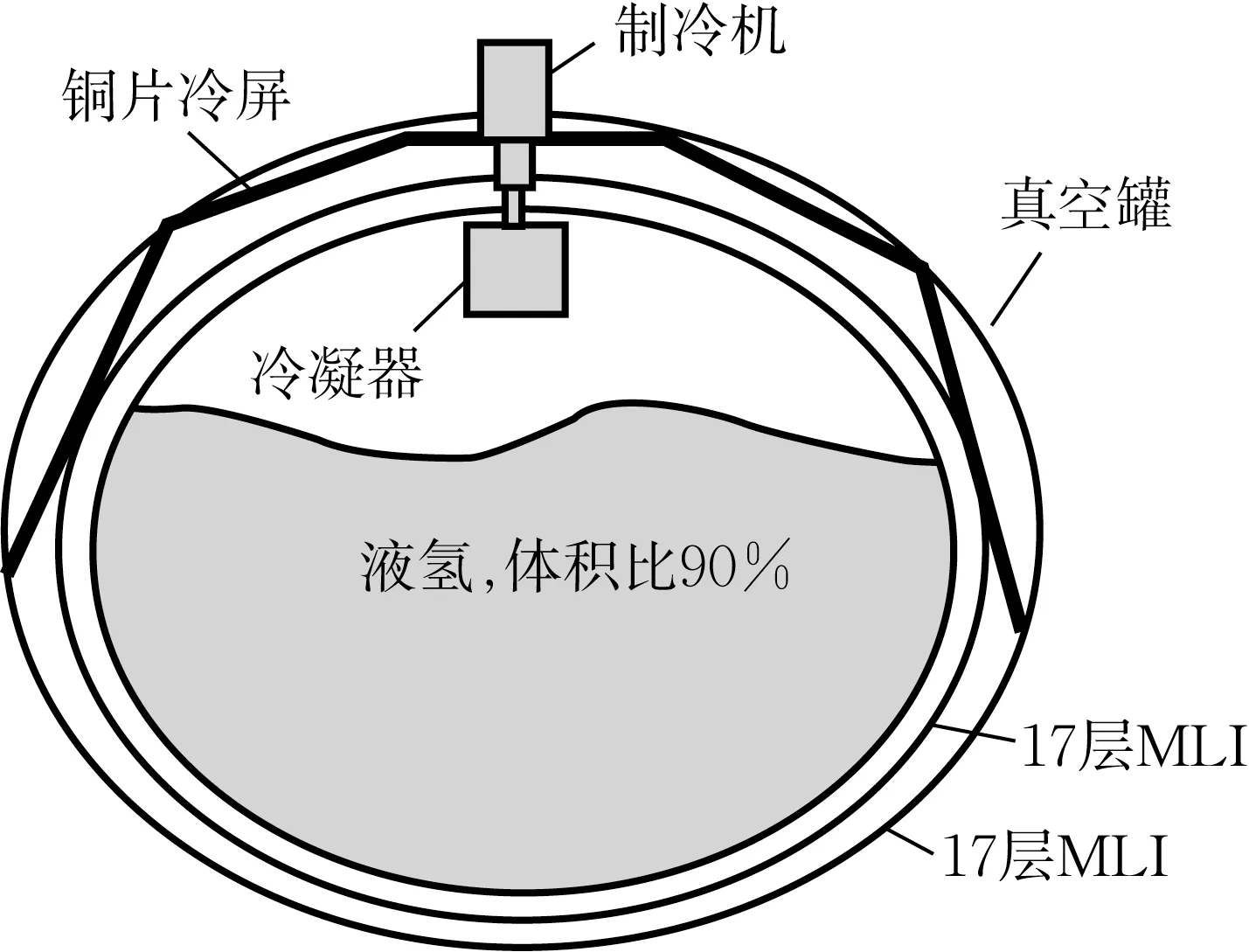

液氢储罐目前的绝热技术可以分为主动和被动2 种类型[32]。被动绝热通过设计合理的物理结构来减少储罐内冷量的散发损失,如传统的堆积绝热、真空绝热等[33]。而主动绝热是指使用制冷机主动提供冷量来抵消储罐泄露的冷量,从而达到绝热的效果[6]。零蒸发技术(Zero Boil-off)是美国NASA研究者为了实现液氢长期无损在轨存储而提出的一种将主动制冷系统、主动混合器、被动绝热耦合在一起的技术[34]。这项技术起源于航空需求,早在1999 年,NASA 的Glenn[35]就对液氢的零蒸发储存进行了试验[35],试验使用的球罐的直径为1.39 m,采用高真空多层绝热,顶部配有制冷机,铜叶片与一级冷头相连,二级冷头与冷凝器相连,铜片在真空层中,进一步减少辐射漏热,如图7所示。

图7 液氢零蒸发实验示意[35]Fig.7 Schematic diagram of liquid hydrogen zero evaporation experiment[35]

液氢储罐已经在航天领域得到应用。美国土星-5运载火箭储存了1 275m3液氢,地面储罐容积为3 500m3,罐内工作压力为0.72MPa,容器加注管路直径为100mm,可以同时接受5辆公路汽车的加注。日本种子岛航天中心的液氢储罐容积为540m3,采用珍珠岩真空绝热方式,日蒸发率小于0.18%[36]。据S&P 全球网站2022 年2 月23 日报道,由CB&I 存储解决方案公司建造的液氢储罐位于肯尼迪航天中心39B 发射工位附近,液氢存储量约为4 732m3,比NASA在1966年建造的液氢储罐增大了50%,并且此储罐突破了2 项关键技术,提升了液氢的储存能力:①储罐内层不再使用珍珠岩隔热,而是使用玻璃泡进行隔热,虽然成本较高,但是保温性能可以提升40%~100%;②采用NASA 开发的内部热交换器,实现了主动热控制。基于这些技术,液氢储罐的最大日蒸发率低于0.05%[37]。

作为液氢生产大国的美国对中国一直采取“严格禁运,严禁交流”的策略,同时还限制法液空、林德等公司向我国出售液氢相关的设备和技术。我国民用液氢领域起步较晚,但也取得了一些重大突破,已实现液氢储罐国产化,最大容积可达300m3。2011年7月张家港中集圣达因低温装备有限公司成功召开了300 m3可移动式液氢储罐研制鉴定会[38]。2022年3月9日,江苏国富氢能技术装备股份有限公司组织首台民用大型液氢储存容器开工仪式,该液氢储罐设计容积大于200m3、储量超14t[39]。同时,液氢相关的法规与标准也在陆续完善,2021 年5 月国家标准委员会正式发布了3 项有关液氢的标准,并于2021 年11 月1 日起生效,对我国民用液氢产业的发展起了助推作用。

1.5 氢的运输和转注

与气态氢气相比,液氢更适用于长距离、大容量的运输需求场景。由于在运输时有对容器关于高度和长度的严格要求,所以运输时一般不采用球形液氢罐,而采用卧式液氢槽罐[3]。在液氢的运输中,需要液氢输送泵提供液氢转注所需要的动力。离心泵因具有转速高、体积小、流量大、运行平稳等优点[36]而广泛应用于液氢的转注中。离心泵的工作原理是旋转的叶轮带动流体一起旋转,使流体的压力和动能增加,流体在离心泵内转动90°之后流出,从而完成液氢的转注[40-41]。

近年来对于离心泵的研究主要集中在结构设计、数值模拟与提高效率上。符江锋等[42]总结了离心泵参数化设计的4种研究方法,包括半经验的速度系数法、相似换算法、损失极值法和面积比法,后续针对设计方法中存在的随机性和盲目性问题提出了3种优化方法,包括基于启发式算法的全局优化方法、基于梯度的优化设计方法和基于代理模型的优化设计方法,对指导我国离心泵的设计做出了巨大贡献。李家文等[43]研究了多级液氢泵的导叶设计方式,通过设计合理的级间导叶结构降低级间导叶的损失,提高液氢泵的效率。王昱等[44]基于均质两相流连续性方程,引入了修正后的Zwart空化模型,分析了液氢在自润滑轴承—转子间隙中的热力学效应,并对其进行了数值模拟分析,发现液氢相变的热力学效应可以抑制液氢空化的发生并减轻空化效应带来的影响。安阳等[45]对一种大推力氢氧火箭发动机大流量高扬程的液氢泵进行CFD仿真以及降转速水力试验,获得了水力性能与汽蚀性能,分析得到仿真结果与水力试验符合良好且能在较大流量内稳定运行。

液氢槽车和液氢驳船均可用于液氢的运输。液氢槽车常使用水平放置的圆筒形低温绝热储罐,俄罗 斯 的 液 氢 储 罐 容 量 为25~1 437m3,25m3和1 437m3的液氢储罐自重分别为19t 和360t,可以存储液氢1.75t 和100.59t,储氢质量百分比为9.2%和27.9%,储罐的日蒸发率为1.2%和0.13%[36]。液氢驳船可用于液氢的跨国运输,罐储量高达1 250m3的船用液氢储罐和单船运输能力达2 500m3的液氢专用驳船如图8 所示[46-47]。日本政府联合川崎重工在澳大利亚开展褐煤制氢——液氢船舶运输示范项目是第1个液氢驳船运输项目[48]。全球首艘液氢运输船于2019 年12 月11 日在日本下水,该船全长116m、宽19m,排水量约为8 000t,使用1 250m3的真空隔热双壳结构液化氢储罐[49]。

图8 船用液氢储罐和液氢专用驳船[47]Fig.8 Marine liquid hydrogen storage tank and dedicated liquid hydrogen barge[47]

目前我国液氢运输相关技术仍然不成熟,需要解决运输过程中液氢不断气化、储罐内压力升高等问题[50]。根据计算,如果一辆液氢槽罐车的运输容量为65 m3,每次可以运输4 000 kg液氢,并且随着加氢站数量和规模的增加,液氢的运输成本快速降低,最低运输成本为0.4 元·kg-1,仅为长管拖车的1/6[51],具有极大的发展潜力。

1.6 氢的加注

通过加氢站上的加氢枪将高压储氢瓶中的氢气加入燃料电池汽车的车载储氢瓶的过程中,需要在尽量短的时间内充入尽可能多的氢气以达到最高效率,但是加氢的速度过快会导致车载储氢瓶的温度迅速升高,不仅使瓶内氢气的密度降低而影响最终车载储氢瓶中的储氢量,而且还会因为温度过高导致储氢瓶的复合材料容器基体的强度和疲劳性能收到影响,降低了储氢瓶使用的安全性[52]。根据美国汽车工程师学会SAE 发布的SAE J2601 标准要求,在加注过程中,车载储氢瓶的温度不得超过85℃。对于35 MPa加氢过程,通过调节流量等方式可以达到不需要预冷也能在规定的时间内完成加注目标。

在35 MPa加氢过程中,车载储氢瓶的加氢过程分为2 个阶段,即快速升温阶段和平缓升温阶段。随着进气温度的升高,整个充气过程的持续时间不断降低,在-10℃到20℃的区间内,温度每升高10℃,充气过程会提前2s结束,导致充入的氢气量降低,如图9所示[53]。

对于70 MPa的加氢过程,如果加注常温下的氢气,则储氢瓶的温度会在加注过程中超过规定标注值,而再进行自然降温会延长氢气的加注时间,所以在加注前需将氢气冷却至- 40℃,这样不仅可以保证加注过程的安全性,更可极大缩短加注所需的时间[54]。标准SAE J206—201612R 指出,在加氢过程中峰值流量会先上升后下降,无论储氢瓶的体积如何、充气的温度如何,峰值流量不能超过60 g·s-1[55]。上海舜华新能源系统有限公司已在2020年发布第3代加氢机,具有安全性高、加注速度快、换热体积小等特点[56];厚普清洁能源股份有限公司实现了70 MPa加氢机出口,与韩国现代汽车股份有限公司签订了首批次加氢机合同;由国家能源集团北京低碳清洁能源研究院开发的70 MPa 加氢机正式获得国际知名认证机构TÜV南德的认证[57]。总体上,我国已可自主设计并制造70MPa 加氢机,但是设备中的部分关键零部件如加氢枪依赖进口,导致成本居高不下,另一方面由于目前我国缺乏70MPa 加氢站应用的条件,即缺乏70MPa 燃料电池汽车作为加注对象,70MPa加氢机的设备可靠性也有待提高。

1.7 加氢站风险研究

氢气的爆炸极限范围为4.0%~75.6%(体积分数),同时最小点火能量低,仅为0.017mJ。在加氢站运行过程中,氢气经历增压、气化、储存、加注等一系列过程,在这期间一旦发生泄露,会与空气形成混合物,遇到明火等火源后极易发生火灾和爆炸等事故[58],同时由于站内氢气多为高压,在泄漏的同时被点燃会产生射流扩散,形成可燃爆炸云团后产生爆炸火球,会造成巨大的人员伤亡和财产流失等。2019 年 6 月 12 日,挪威奥斯陆一个加氢站发生了爆炸,设备损毁,并造成 2 人受伤[59],所以加氢站风险研究也日益成为加氢站研究的重要部分。

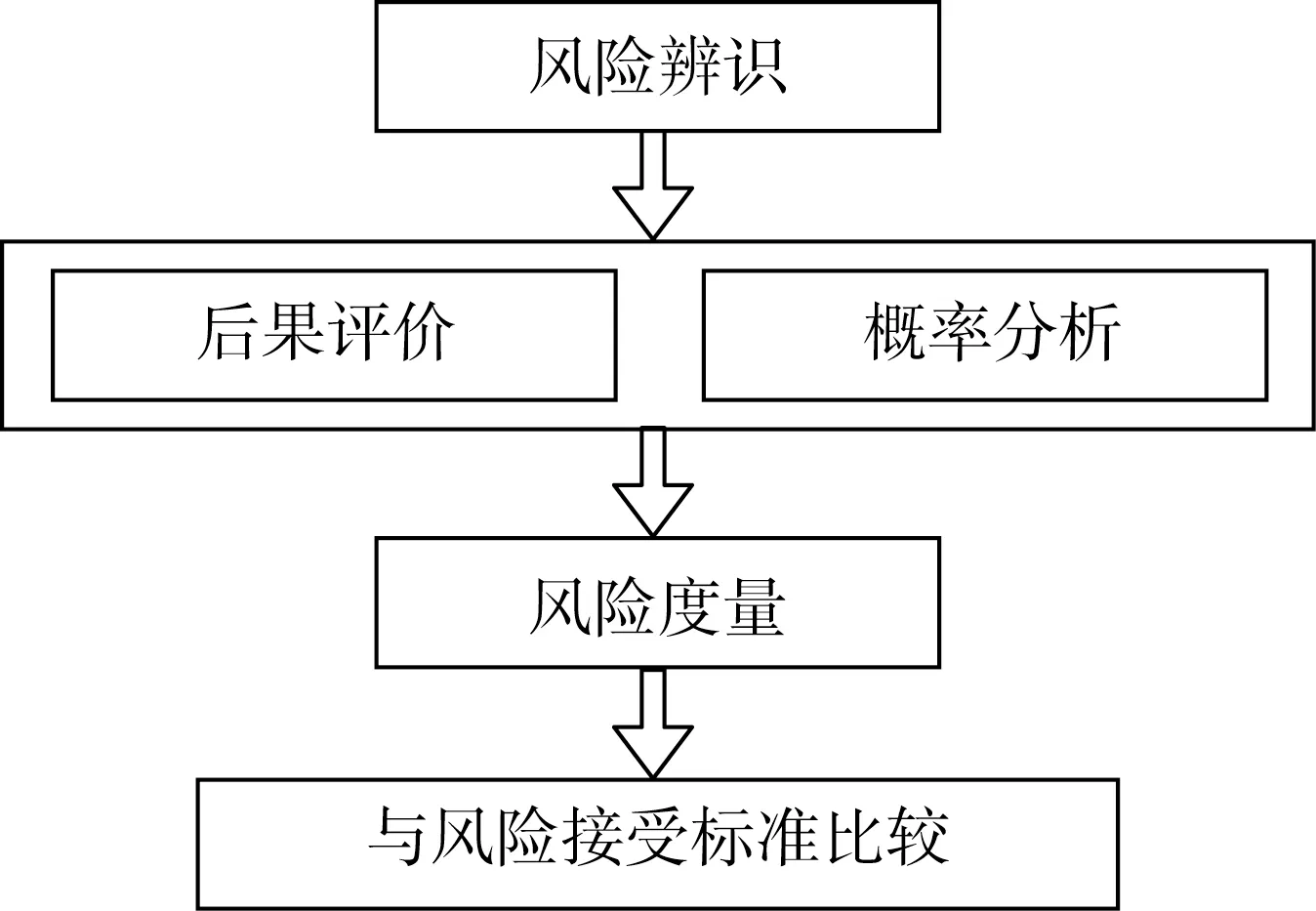

目前的加氢站风险评估方法有2 种,分别是快速风险评级(rapid risk ranking,RRR)和量化风险评估(quantitative risk assessment,QRA),前者是定性评估,后者为定量评价。RRR 是偏向于经验性的加氢站定性风险评估,通过将专家分析讨论后得到的结果与风险矩阵进行对比,可以快速获得风险等级,同时快速确定加氢站的危险源。此方法的优点是快速,但是主观性较强,仅可用于定性的粗略判断,不可用于精准的量化风险评估与分析。而QRA 方式是对风险的定量评估,相比于RRR可以对风险和事故进行更为细致的评价,可直接用于氢安全标准的制定。量化风险评价流程如图10所示[60]。

图10 量化风险评价流程[60]Fig.10 Quantitative risk assessment process[60]

Li 等[60]利用QRA 对上海的世博加氢站和安亭加氢站进行风险评估分析,以上海世博加氢站为例,确定了站外3个潜在的易受伤害的目标分别为临时办公楼的工人、济阳路的行人和道路对面的城市居民,为降低风险对加氢站内的装备添加了安全防护措施,如给压缩机设置安全屏障系统等,在增加安全措施之后发现世博加氢站的风险在可接受范围之内。Makoto 等[61]分别识别出28 个和31 个与加氢机、加油机模型相关的潜在事故场景,并对每个场景进行定量风险评估,并将结果以风险矩阵的形式呈现,通过对安全措施风险矩阵的比较分析,发现设置安全措施(如添加防火墙、增大安全间距、添加探测器和切断阀)具有一定的效果,如表2 和表3所示[62]。

表2 安全措施前加氢机风险矩阵[62]Tab.2 Risk matrix of hydrogen refueling machinebefore safety measures[62]

表3 安全措施后加氢机风险矩阵[62]Tab.3 Risk matrix of hydrogen refueling machineafter safety measures[62]

1.8 各国发展现状

美国是全球较早提出氢能研究和应用的国家,从1990年起颁布了多个有利于氢能发展的政策,可概括为4个阶段:第一阶段为1990—2001年,主要进行氢能论证和构建氢能“制储运加”技术链;第二阶段为2002—2012 年,主要进行氢能发展方向的遴选和关键核心技术的研发;第3阶段为2013—2020年,主要进行氢能燃料电池及其配套技术的研发和推广应用;第4阶段为2020—2030年,注重在碳中和目标下的氢能发展,重点关注绿氢技术的研发和推广等方面。根据H2stations 统计,北美目前有86 座加氢站,其中60 座位于加利福尼亚州,2021 年新增了11座加氢站,分布图如图11所示[5]。另外根据《美国氢能经济路线图》,到2022年底美国计划建设110座加氢站,2025年底建设580座加氢站。

图11 北美加氢站分布[5]Fig.11 Hydrogen refueling stations in Northamerica[5]

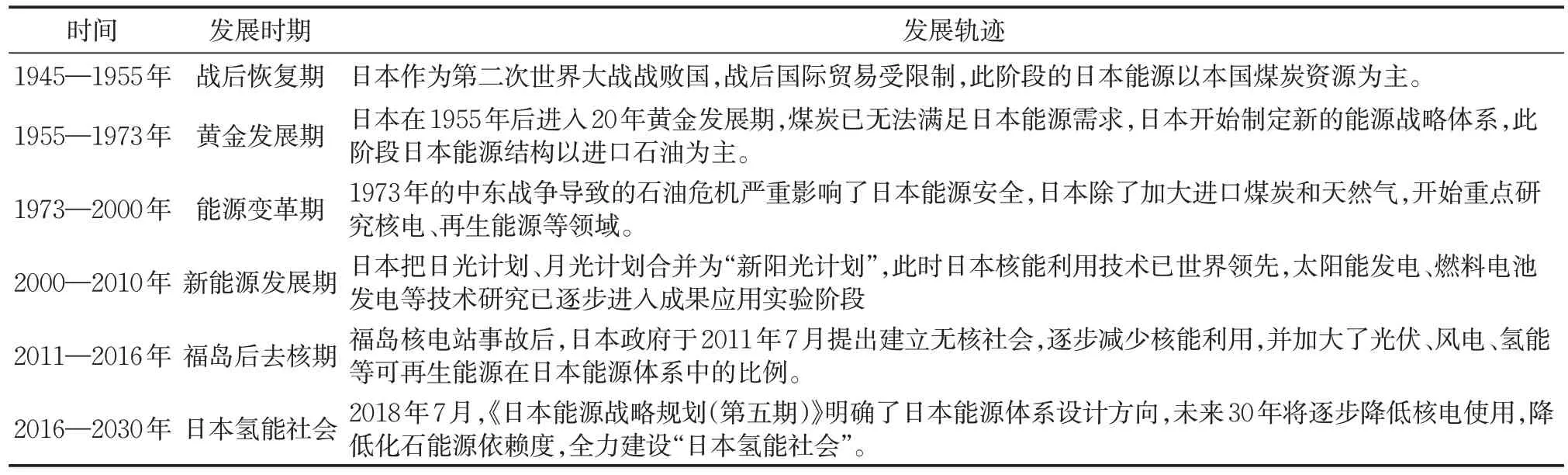

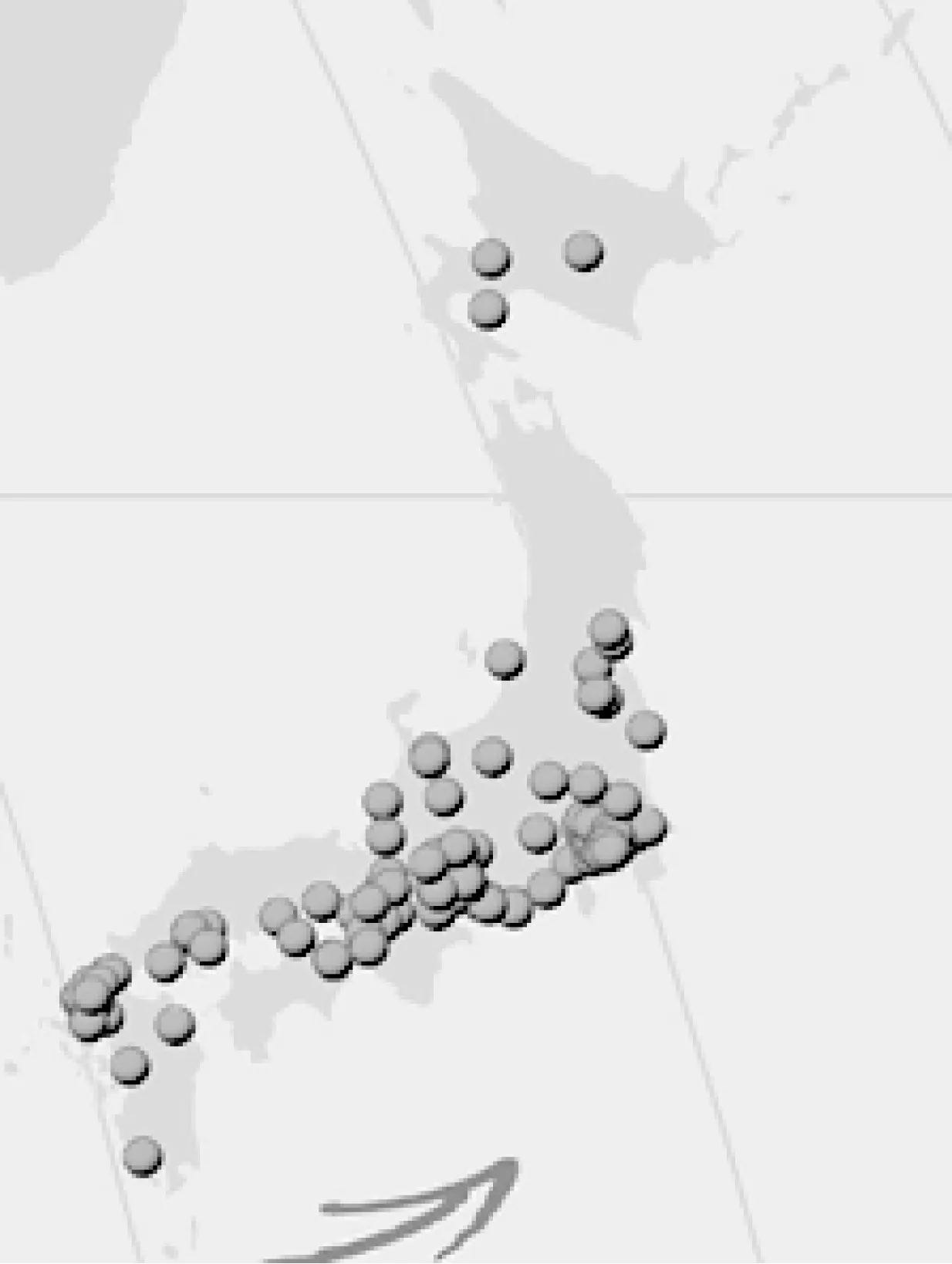

日本是较早发布氢能战略规划的国家,日本的能源发展历程如表4所示[63]。2014年日本就提出了建立“氢能社会”的目标,2017 年12 月发布了《氢能基本战略》,确立了2050 年氢能社会建设目标[64]。同时日本的氢能产业技术专利在全球占据主要地位,以丰田为首的企业为日本的氢能产业贡献了巨大力量[65]。从2014 年12 月丰田发布全球第一款燃料电池汽车MIRAI开始,就在全球的氢能燃料电池应用端发挥着重要的作用[66]。根据H2stations统计,截至2021年底,日本拥有159座加氢站,位于世界榜首,其分布图如图12所示[5]。

表4 日本氢能在国家能源体系中的发展轨迹[63]Tab.4 Development trajectory of hydrogen energy in the national energy system in Japan [63]

图12 日本加氢站分布[5]Fig.12 Hydrogen refueling stations in Japan[5]

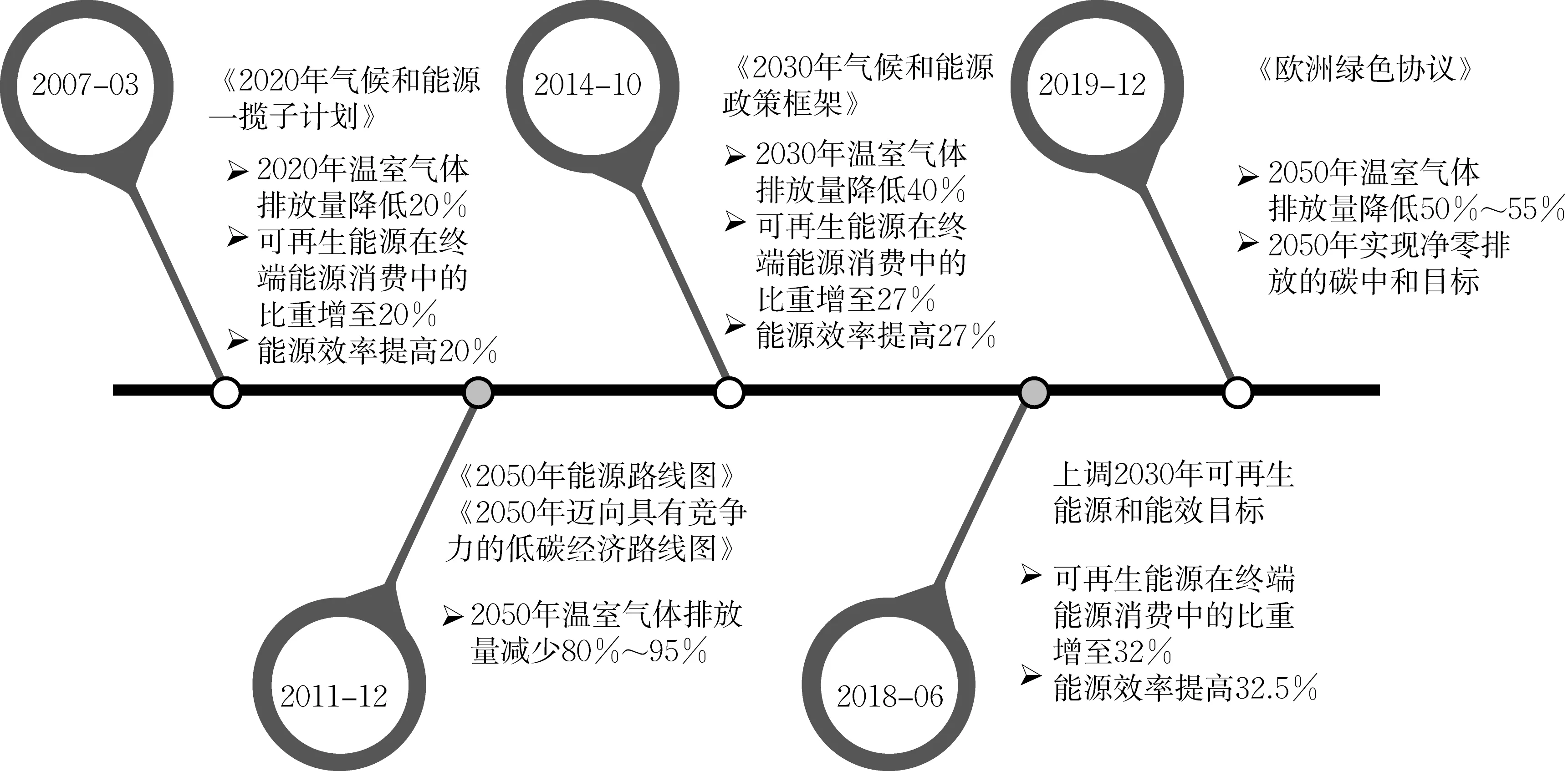

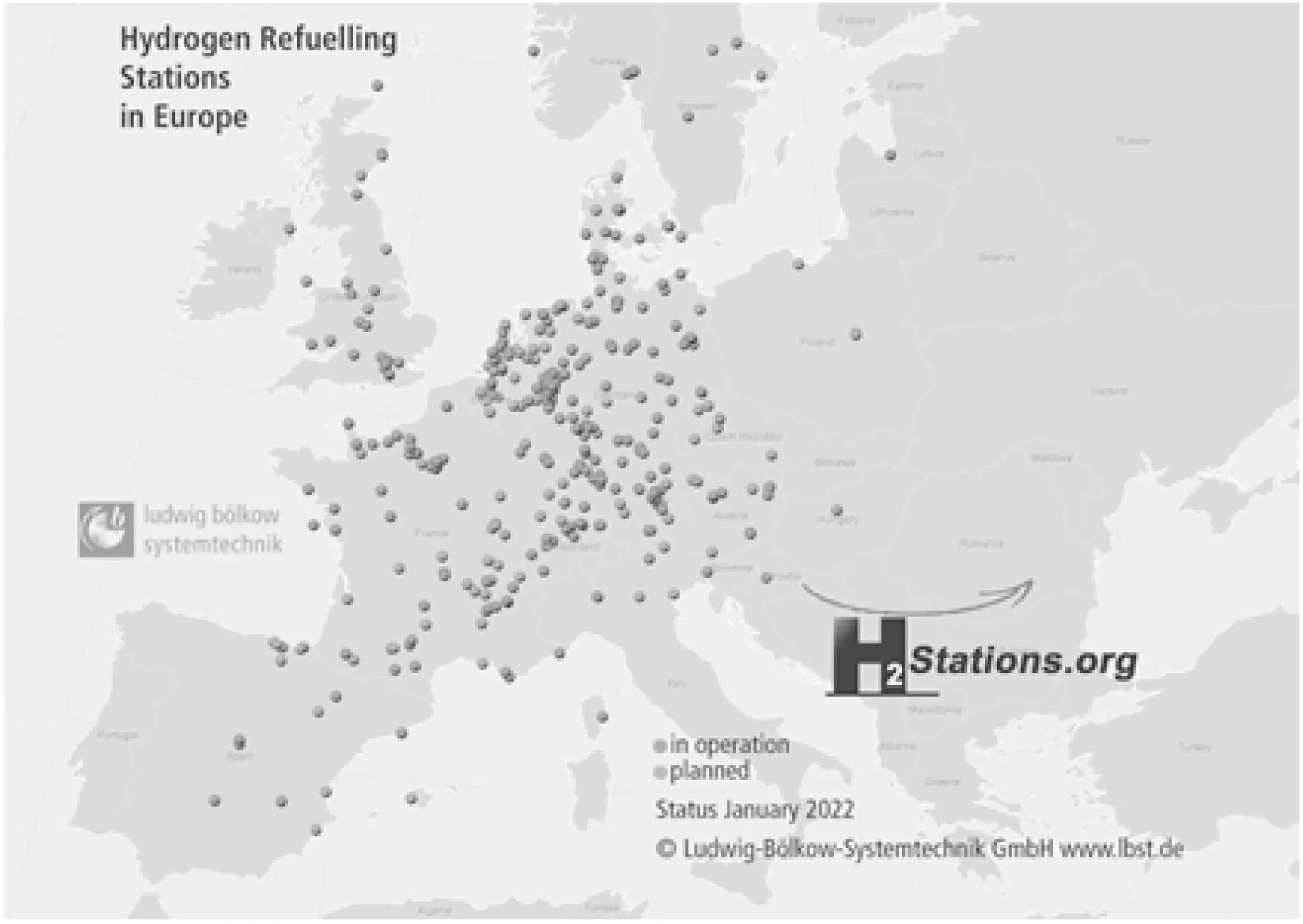

作为欧盟应对气候变化的有力载体,可再生能源能在欧盟的气候能源政策中也发挥着重要的作用,气候能源政策见图13[67]。2020年欧盟委员会发布了《欧盟氢能战略》和《欧盟能源系统整合策略》,希望以此促进清洁能源的发展,并在2050年达成气候中和的目标,同时提供就业岗位,刺激经济复苏。截至2020年底,欧洲共建有200座加氢站,其中德国拥有100座,法国拥有34座,另有38座在计划中,荷兰的加氢站也增加到了23 座。欧盟会员会于2020年3 月10 日宣布成立“欧洲清洁氢联盟”,包括德国西门子、荷兰壳牌、法国空客等企业在内,旨在为氢能源的大量生产提供投资,满足欧盟对于清洁氢的需求[68]。根据H2stations统计,截至2021年底,欧洲有228个加氢站,其中 101个在德国。法国位居欧洲第二(41 个站),其次是英国(19 个)、瑞士(12 个)和荷兰(11个),其分布图如图14所示[5]。

图13 欧盟气候能源政策[67]Fig.13 European Union climate and energy policy[67]

图14 欧洲加氢站分布[5]Fig.14 Hydrogen refueling stations in Europe[5]

综合对比3 个国家对于氢能的发展模式,可以看出由于各个国家对于氢能的战略地位不同导致了对于氢能的不同重视程度,日本由于土地面积较小、资源相对匮乏,所以对于氢能的重视程度最高,氢能作为关乎国家能源安全的重大问题,调用一切可以调用的资源来发展氢能。而欧盟计划将氢能加入现有的系统,将氢能整合到欧盟已有的能源系统中进行利用,只是一种手段。而美国主要注重于氢能的成本问题,氢能是新能源中的一种,氢能的发展与否取决于氢能的环保和成本等多种因素[64]。

2 展望及未来

氢能因其无污染、热值高、来源广等特点而成为21 世纪最具发展潜力的能源,在未来的节能减排进程中发挥着举足轻重的作用。本文以液氢加氢站为切入点,梳理了液氢加氢站的关键装备与工艺流程的发展现状。受限于多种原因,我国的液氢加氢站仍然处于发展的起步阶段,离大规模应用尚有较远距离。

(1)供氢:一方面,在“双碳”目标的引领下,未来必定是以电解水制取的“绿氢”为主,但是目前电解槽的成本仍然处于高位,未来期望能在催化剂等关键材料与系统方面取得突破,以便将制氢成本降低到可接受范围之内;另一方面,对于氢液化,我国液氢工厂的技术水平与国外先进水平仍存在差距,导致目前我国的民用液氢发展尚在起步阶段,液氢供应的限制不仅会影响液氢加氢站的大规模推广,也会影响液氢相关关键装备的研发与试验验证。

(2)压缩:在复杂工况下,用于压缩气态氢气的隔膜式压缩机的膜片的耐久性和气密性仍然需要进一步研究;用于压缩液氢的液氢增压泵作为液氢加氢站的关键装备之一,其发展水平与液氢加氢站的复杂程度具有紧密联系,然而液氢增压泵的研发目前仍在起步阶段,考虑到液氢在压缩时不可避免地产生热量且液氢的气化潜热很小因此极易在泵腔内产生气泡,影响容积效率,甚至造成“空车现象”,所以揭示液氢压缩过程中的热力学与动力学特性变化是未来的研究重点。

(3)储存:我国的液氢储罐在储氢量和保温性能等方面与国外相比仍存在差距,液氢储罐作为液氢加氢站上储存液氢的关键装备,其体积相对较小,储存的液氢量较小,日蒸发率相对较高,对液氢储罐的被动绝热和主动绝热技术要求更高,未来应争取在主动绝热与被动绝热两方面的研究取得突破,使得体积较小的液氢储罐也具有较小的日蒸发率,减少氢气的浪费及由此带来的环境问题。

(4)运输:我国的气氢运输管束车压强一般为20MPa,而国外的管束车压强可达45MPa,我国在2021年4月30日发布3项标准,即《氢能汽车用燃料液氢》、《液氢生产系统技术规范》和《液氢贮存和运输安全技术要求》,这将有效支撑我国民用液氢的规模化发展,对我国民用液氢领域标准体系的建立具有里程碑意义,未来液氢运输将随着液氢储存装备的发展而逐渐普及,与液氢运输标准相辅相成。

(5)加注:目前的技术均集中于气氢加注,这是由于车载气态储氢瓶的发展相比于车载液氢储氢瓶更为成熟,由于在进行70MPa 氢气加注时要将氢气预冷至-40℃,而液氢中储存的冷量正好可以用于氢气加注的预冷,所以在未来的液氢加氢站中,如果能充分利用这个特性,将给液氢加氢站的能耗减少带来巨大的优势。

(6)加氢站工艺流程:随着技术的发展与装备水平的提高,国内加氢站的发展会经历如下的路线:① 压缩方式:气氢压缩→气氢/液氢混合压缩→液氢压缩;② 储氢方式:气氢储存→气/液储存→液氢储存;③ 加注压力:35MPa→35/70MPa→70MPa。此外,随着车载液氢系统的日趋成熟,未来也会出现加注气氢向加注液氢的转变。

3 结语

以液氢加氢站为核心,首先介绍了不同形式的液氢加氢站的流程图,指出了目前液氢加氢站的发展状况,同时对液氢加氢站内各个系统及其相关装备进行了介绍,包括液氢增压泵、液氢气化器、液氢储罐、加氢机等。可以看到,目前我国液氢加氢站发展仍然处于起步阶段,国内缺乏部分关键装备及完整的产业链,同时液氢氢源短缺和液氢运输相关标准不完善等问题,进一步阻碍了液氢加氢站的发展,但是随着对液氢相关产业投入力度的加大,相信在不远的未来液氢产业会迎来快速发展,助力国家“双碳”目标的实现。

作者贡献声明:

薛明喆:确定论文框架,论文撰写,论文修改。

师存阳:资料收集,论文撰写,论文修改。

刘家宁:参与撰写氢的气化部分。

吕 洪:提供氢的安全部分撰写指导。

周 伟:提供氢的加注部分撰写指导。

张存满:指导论文框架。