碳硼烷衍生物在高燃速丁羟固体推进剂中的应用研究①

2024-01-12贾方娜丁温霞刘琮佩璘黄晓霞牟国柱

贾方娜,丁温霞,刘琮佩璘,李 爽,张 晨,黄晓霞,侯 斌,牟国柱

(1.航天化学动力技术重点实验室,襄阳 441003;2.湖北航天化学技术研究所,襄阳 441003)

0 引言

闭形笼状结构碳硼烷类化合物性质稳定,热值高,硼笼分解会放出大量的热,应用于固体推进剂中可显著提升推进剂燃速水平。美国等国家自20世纪60年代起就开展了多种碳硼烷类化合物在高燃速推进剂中的应用研究,其中正己基碳硼烷(NHC)已成功应用于“蝮蛇”反坦克火箭筒和“卫兵”反弹道导弹系统用高燃速推进剂中[1]。国内早已成功合成出NHC,并探索了其在高燃速推进剂中的应用研究。NHC含量低于5%时,并未表现出明显的燃速提升效果,添加量提高至13%时,推进剂6 MPa下的燃速可达80 mm/s,达到国外水平。NHC存在合成工艺复杂、成本高、添加量过高、易迁移等问题,限制了其广泛应用[2-3]。

为克服NHC的上述问题,国内外开展了粘合剂型、复合型等碳硼烷衍生物的设计、合成及应用研究[4]。粘合剂型碳硼烷是将碳硼烷接枝到粘合剂的高分子链上,从而解决碳硼烷的迁移问题,但随之而来的是粘合剂的柔顺性变差,推进剂的工艺、力学性能恶化。复合型碳硼烷是一类除含有碳硼烷外,还含有其他功能基团的碳硼烷衍生物,如氧化剂基团、二茂铁基团等,国外报道的 1-异丙烯基-2-二茂铁甲酰基碳硼烷,分子中同时含有二茂铁基团和碳硼烷基团,以5%含量添加到推进剂中,推进剂燃速显著提高,尤其是低压下燃速提升明显,压强指数降低效果显著。再如甲基碳硼烷基-二-(二茂铁基)甲基高氯酸盐CDFMP,同时含有氧化剂、二茂铁和碳硼烷基团,应用于推进剂中,燃速、比冲、密度均明显提高[5-6]。复合型碳硼烷分子内不同基团间的相互作用能进一步提高推进剂燃速水平,且随着相对分子质量变大,分子体积变大,迁移性可能会得到改善,具有较高的研究价值和应用前景[7-10]。

近几年关于碳硼烷衍生物在高燃速推进剂中的具体应用报道较少,进展较慢,主要是由于碳硼烷的合成、放大及应用难度较大,成本过高。本文筛选出一种成本较低的液态二茂铁型碳硼烷衍生物TPT-01应用于丁羟高燃速固体推进剂中,研究了TPT-01对推进剂工艺性能、燃烧性能、安全性能的影响及其在推进剂中的迁移性情况。

1 试验

1.1 配方组成及推进剂制备

推进剂以HTPB/IPDI为粘合剂体系,氧化剂为高氯酸铵(AP),金属燃料为铝粉(Al),增塑剂为癸二酸二辛酯(DOS),燃烧性能调节剂为辛基二茂铁(C18H26Fe),配方中应用的两种碳硼烷分别为NHC和TPT-01。推进剂配方固含量为85%,主要配比见表1。

表1 推进剂配方组成

配方1为推进剂基础配方,以Ⅰ型HTPB为粘合剂,IPDI为固化剂,采用常规的辛基二茂铁为燃速催化剂,DOS为增塑剂;配方2将碳硼烷NHC与辛基二茂铁组合使用,计算推进剂中Fe、B含量分别为0.525%、1.386%;配方3用二茂铁型碳硼烷类衍生物TPT-01取代NHC和辛基二茂铁的组合,作为燃速催化剂,计算推进剂中Fe、B含量分别为0.517%、1.402%,与配方2相当。

按推进剂配方准确称量各组分,采用5 L立式混合机进行装药,混合温度为60 ℃,药浆经真空浇注成推进剂方坯,在60 ℃下固化成型。

1.2 试验方法

推进剂燃烧性能按照GJB 770B—2005 中方法706.2的水下声发射法在多功能弱信号燃速测试仪上进行,测试20 ℃、指定压强(6.86、9、12、15 MPa)下推进剂的燃速r。

原材料粘度及推进剂药浆粘度采用德国HAAKE公司旋转粘度计测试。

推进剂真空定容爆热测试:按GJB 770B—2005的701.2爆热和燃烧热-恒温法测试,测试药量5.0 g,每组做2次平行试验后取平均值。

差热-热重联用测试(TG-DSC):药量1 mg,氮气气氛,流速50 mL·min-1,升温速率10 K·min-1。

推进剂安全性能测试包括静电火花感度,摩擦感度、撞击感度。按照QJ 20019.5静电火花感度测试方法测试在10 000 pF条件下推进剂的静电火花感度;按照QJ 20019.6摆式摩擦感度测试方法测试推进剂在 2.5 MPa、66°条件下的摩擦感度;按照QJ 20019.7落锤撞击感度测试方法测试推进剂在10 kg条件下的撞击感度。

采用电感耦合等离子体发射光谱法(ICP法)对推进剂及样品的铁含量进行测量。

2 结果与讨论

2.1 TPT-01对推进剂工艺性能的影响

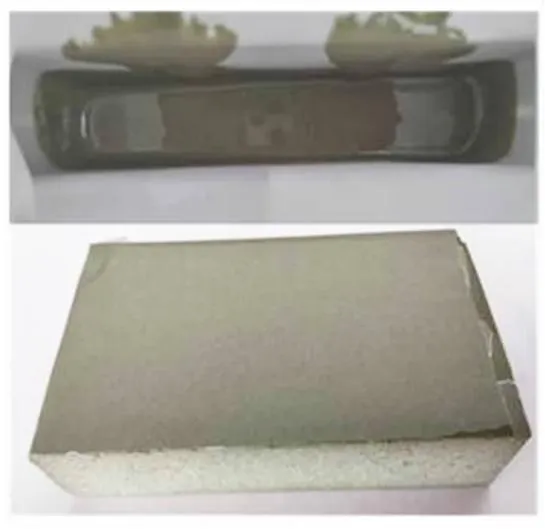

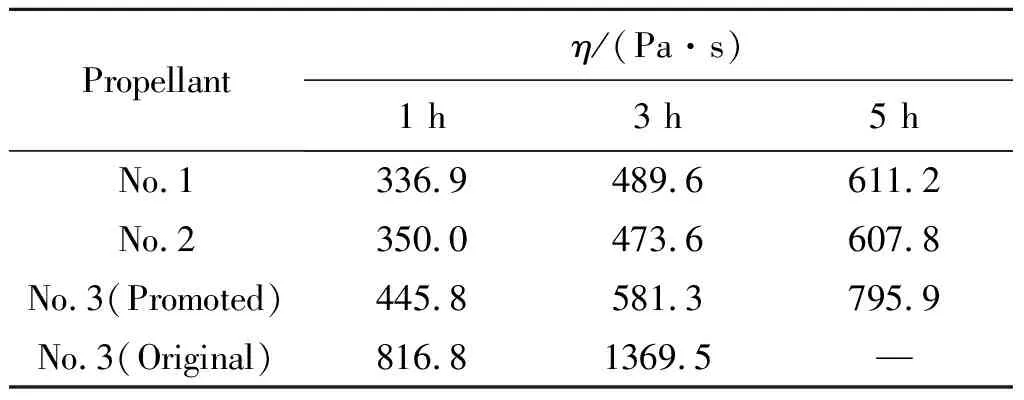

TPT-01和辛基二茂铁在20 ℃下的粘度结果见表2。由表2可见,TPT-01由于同时含有二茂铁基团和碳硼烷基团,自身的粘度略大,当直接在基础配方中添加TPT-01时,推进剂药浆在50 ℃下的粘度测试结果见表3。由表3可见,配方1、2在5 h时药浆粘度均为600 Pa·s 左右,工艺性能良好;配方3在3 h时粘度已高达1369.5 Pa·s,5 h时无法测试,超过3000 Pa·s。一般情况下,为满足扩大装药时推进剂药浆浇注成型及内部质量要求,推进剂药浆5 h粘度不超过2000 Pa·s。可见,配方3的工艺性能难以满足扩大装药的要求。为改善配方3推进剂药浆的工艺性能,以一种低粘度的HTPB(3.47 Pa·s)取代Ⅰ型HTPB(7.8 Pa·s),使推进剂药浆工艺性能显著改善。优化后的配方3推进剂药浆5 h时粘度为795.9 Pa·s,略高于配方1、2,但远低于2000 Pa·s。优化后的配方3工艺性能满足扩大装药要求,其药浆、成品药见图1所示。

图1 推进剂配方3试样

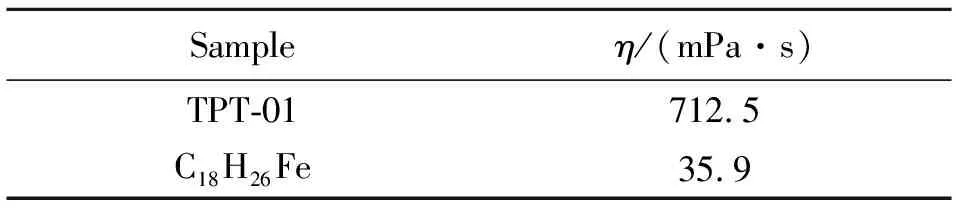

表2 原材料粘度

表3 TPT-01对推进剂工艺性能的影响

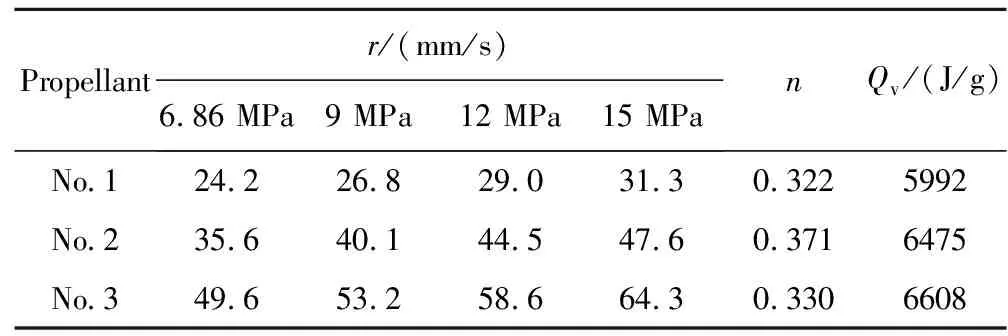

2.2 TPT-01对推进剂燃烧性能的影响

将固化后的推进剂制作成推进剂药条,测试20 ℃下不同压强下的推进剂燃速,测试结果见表4。由表4可见:

表4 TPT-01对推进剂燃烧性能的影响

(1)相较于推进剂配方1,推进剂配方2以增塑剂型碳硼烷NHC取代DOS,6.86 MPa下推进剂燃速由24.2 mm/s提高至35.6 mm/s,6.86~15 MPa内的压强指数由0.322增加至0.371。

(2)推进剂配方2、3在保持相当水平的Fe、B含量时,推进剂配方3采用二茂铁型碳硼烷作为燃速催化剂燃速水平更高,6.86 MPa下燃速达到49.6 mm/s,且在6.86~15 MPa内的压强指数为0.330,明显低于推进剂配方2。

(3)NHC、TPT-01的添加使推进剂爆热明显提高,配方3高于配方2和配方1。

NHC的燃速提升效果严重依赖于添加量,且压强指数偏高[3]。TPT-01分子内同时含有碳硼笼和二茂铁基团,相较于碳硼烷和辛基二茂铁物理掺混,表现出更佳的燃速催化作用。TPT-01不仅能使推进剂燃速显著提高,且推进剂具有更低的压强指数,燃烧性能更加优良。

配方2采用NHC和辛基二茂铁组合燃速催化剂,二者的催化作用是相对独立的,与辛基二茂铁作用机理[11-13]不同,NHC并不会改变AP的分解过程。推进剂燃烧时,NHC沸点较低(400 K),首先挥发离开燃面,在靠近燃面的气相中碳硼笼分解放出大量的热,加快气相反应速率,同时燃烧火焰将更多的热量反馈到燃面维持各组分的热分解,从而提高燃面推进速度,使推进剂燃速提高。推进剂燃面获得的热反馈的多少与NHC分解反应距离燃面的距离有关,压强越高,NHC的分解反应距燃面越近,燃面得到的热反馈越多,因此,高压强下推进剂燃速上升明显,表现为推进剂燃速对压强较为敏感,燃速压强指数偏高。

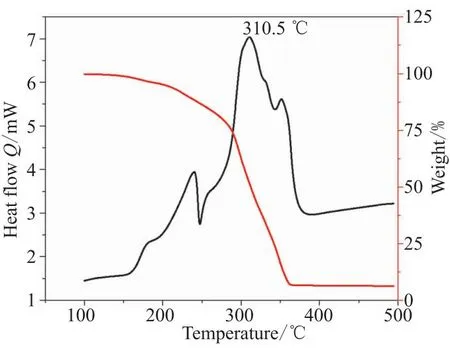

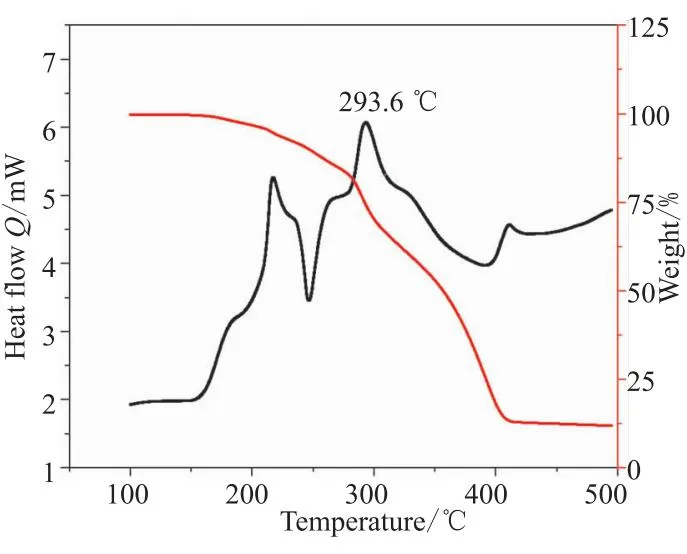

配方3推进剂燃烧时,TPT-01首先挥发离开燃面,但由于沸点变高(420 K),挥发性不及NHC,会在距离燃面更近的地方发生分解放热反应,加快气相反应,使燃面得到更多的热反馈,提高燃面推进速度;同分子内的二茂铁基团得到更多的热量,催化作用加强。由图2、图3可见,添加TPT-01,AP高温分解峰合并,温度为293.6 ℃,比添加NHC+辛基二茂铁的AP高温分解峰低约17 ℃,对AP的分解具有更强的催化作用,从而使推进剂具有更高的燃速,且对压强的敏感性较小,表现为较低的燃速压强指数。

图2 NHC+辛基二茂铁+AP热分析结果

图3 TPT-01+AP热分析结果

推进剂的燃烧是个极为复杂的过程[14-17],决定燃速的关键是固相反应速度,这取决于固相反应的放热量和向固相的传热量。在进行碳硼烷衍生物的筛选应用研究过程中发现,添加高热值的碳硼烷虽然能使推进剂的爆热提高,但并非都可以提高推进剂燃速。本文所筛选的TPT-01,和NHC相似之处在于,在距燃面较近的地方、较低的温度下便发生分解放热反应,对燃面形成强烈的热反馈,从而提高推进剂燃速。初步研究认为,当碳硼烷衍生物分解释放的热量能用于燃面各组分热分解时便能提高燃速,若像铝粉一样在远离燃面的气相中分解,虽放出大量的热量,但对燃速的提升是很微弱的。

2.3 TPT-01对推进剂安全性能的影响

推进剂的安全主要包括生产、使用安全,推进剂药浆及成品药的安全性能水平直接决定了推进剂的安全性。高燃速推进剂因燃速催化剂的引入,往往安全性能恶化,导致安全事故的发生。因此,一种燃速催化剂能否推广应用,一定程度上取决于其对推进剂安全性能的影响。

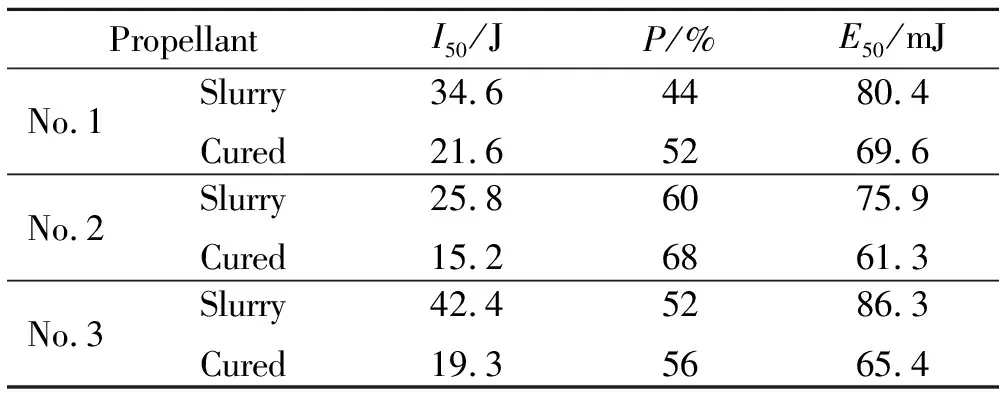

以推进剂配方进行5 L混合装药,对推进剂药浆、成品药的撞击感度(I50)、摩擦感度(P)及静电火花感度(E50)进行测试,结果见表5。由表5可见,无论是推进剂药浆,还是成品药,推进剂安全性能顺序为,配方1>配方3>配方2。

表5 TPT-01对推进剂安全性能的影响

配方2将配方1中的DOS替换为NHC,燃速提升的同时,推进剂安全性能有所下降。在推进剂受到外界刺激温度升高表面形成气相组分时,NHC会提高气相反应速率,放热更强烈,进而更容易引发着火,导致推进剂安全性能变差[18]。

配方3以TPT-01取代NHC+辛基二茂铁,安全性能得到一定的改善。本文认为,相较于NHC,由于TPT-01相对分子质量更大、沸点更高,在受到外界刺激推进剂表面温度升高形成气相组分时,温度是有限的,TPT-01不一定进入气相对气相反应起到促进作用,则引发着火的概率变低,安全性能有所改善。

2.4 TPT-01迁移性探究

推进剂中的燃速催化剂若迁移性强,容易从推进剂向界面迁移,造成燃烧性能改变,且使界面粘接性能变差,使装药内弹道性能偏离设计,甚至发生安全事故。因此,燃速催化剂在推进剂中的迁移性是必须考量的性能。

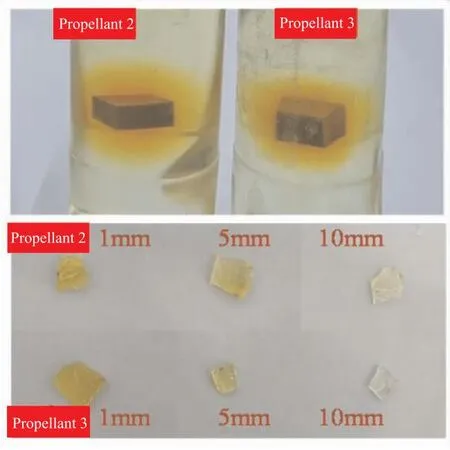

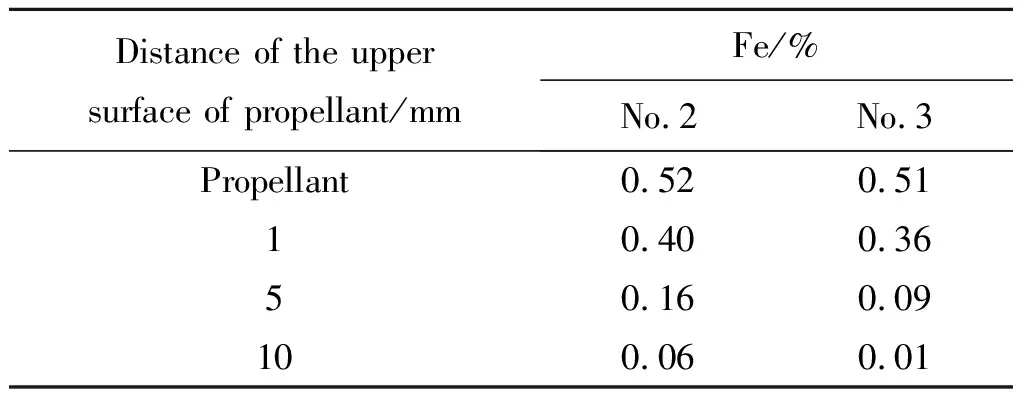

参照相关报道[19],初步设计了迁移性的表征方法。将配方2、配方3推进剂成品药切成小药块,置于HTPB/IPDI胶中,70 ℃加热固化。固化后在距推进剂上表面中心1、5、10 mm处取样(1 mm厚),采用ICP法对不同位置铁含量进行测试。试验情况如图4所示。

图4 TPT-01迁移性试验

由图4可以看出,配方2、配方3推进剂药块周围明显变黄,表明辛基二茂铁、TPT-01均发生了迁移。距离药面越远,样品颜色越浅,在距药面10 mm处,配方2样品为浅黄色,配方3样品基本无色。样品中的铁含量测试结果见表6。由表6可见,距推进剂上表面越远,铁含量越低。在10 mm处,配方2铁含量由 0.52%下降至0.06%,为药内的11.54%;配方3铁含量由0.51%下降至 0.01%,仅为药内的1.96%。由此可见,TPT-01迁移性低于辛基二茂铁,这对推进剂的燃烧性能稳定性及界面粘接、贮存性能均是有利的。

表6 铁含量测试结果

3 结论

(1)二茂铁型碳硼烷类衍生物TPT-01粘度偏大,通过使用低粘度HTPB等优化途径,可改善工艺性能,实现其在推进剂中的应用。

(2)添加TPT-01可显著提高推进剂燃速,且保持较低的压强指数,燃烧性能、安全性能优于NHC/辛基二茂铁物理掺混使用的效果,有利于高燃速推进剂广泛应用。

(3)TPT-01的迁移性优于辛基二茂铁,有利于推进剂燃烧性能的稳定及界面粘接性能。