汽车空调多风口风量测试实验台研究

2024-01-11吴楠楠韩岳彬黄琴刘宗昀赵亮

吴楠楠,韩岳彬,黄琴,刘宗昀,赵亮

(1.淮阴工学院 工程训练中心,江苏淮安,223000;2.淮阴工学院 江苏省先进制造重点实验室,江苏淮安,223000)

汽车空调各出风口风量是汽车空调舒适性开发的重点之一,研究汽车空调箱风量分配规律是为汽车空调控制提供基础数据,最终达到提高驾乘人员舒适性体验的目的[1]。空调箱由鼓风机、内外循环电机、出风模式电机、温度电机以及进风口、暖风芯体、出风口等结构组成。鼓风机用来控制空调箱转速,而内外循环电机则通过调整内外循环风门位置,完成对车内外循环的连续调节。出风模式电机的运动状态,对应了吹面模式、吹脚模式、吹窗模式、吹面吹脚模式、吹面吹窗模式、吹脚吹窗模式和吹面吹脚吹窗模式。温度电机的连续运动用于调节流经暖风芯体的风量大小,从而实现车内温度目标。汽车空调系统就是通过控制鼓风机转速和电动机位置,完成空调的模式、温度、风量调节。不同鼓风机转速、出风模式和温度电机位置的组合所对应的空调箱出风口风量测试的工况点,是复杂多样的。同时,汽车空调箱出风口往往包括多个吹窗、吹面、吹脚出风口。

而当前风量测量方式为各出风口逐个测量,风量测量装置需要在各个出风口之间进行拆装,试验工况需要在各出风口测量时重复实施。如此,在试验工况点多,任务量大的基础上,又造成了工作的大量重复,试验效率低下。

开发一种连接汽车空调箱出风口和风量测量装置,可以有效避免风量测量装置在多个出风口之间拆装,试验工况重复实施,可以提高工作效率。并且在测量目标出风口风量时,不影响其他出风口出风,能够有效还原空调箱出风状态,测量出空调箱正常工作时出风口风量[2]。本文将以提高空调舒适性为目的,来研究如何测量汽车空调多个出风口的风量。该装置可以大幅提高风量的测试效率,便于得到更多的风量数据,为汽车空调系统控制提供数据支撑。

1 汽车空调多风口风量测试实验台设计方案

1.1 汽车空调多风口测试实验台总体方案

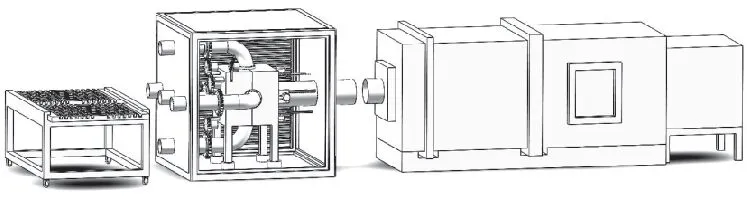

该实验台总体结构分为台架、管道连接结构和风量测量装置三部分。台架用于固定空调箱,结构简单且便于移动。管道连接结构一端连接汽车空调的各个出风口,另一端连接风量测量装置[3,4]。风量测量装置用于风量数据的采集和显示[5]。

1.2 台架设计

基于目前市场上汽车空调箱的结构尺寸,对台架的结构及尺寸进行设计。结构设计为长方体空心框架,其足够的长和宽可以保证容纳所有型号的汽车空调箱。台架底面的四个角分别安装了滚轮,可以360°旋转,便于移动台架。如图1所示。

图1 台架

台架上面开了个凹槽,可以插入相应尺寸的移动支撑板,板面上有许多按规律排列的方块,如图2所示。空调箱在工作时会产生震动,因此需要使其固定在台架上并保持稳定。在台架凹槽的左右两侧分别插入一个移动支撑板,构成一个水平面,起到支撑空调箱的作用。支撑板可以在台架的槽内水平横向移动,在进行不同型号空调箱实验时,可以通过移动支撑板进行位置调整,台架装配体如图3所示。

图2 移动支撑板

图3 汽车空调台架装配体

1.3 管道连接装置设计

1.3.1 管道连接装置设计

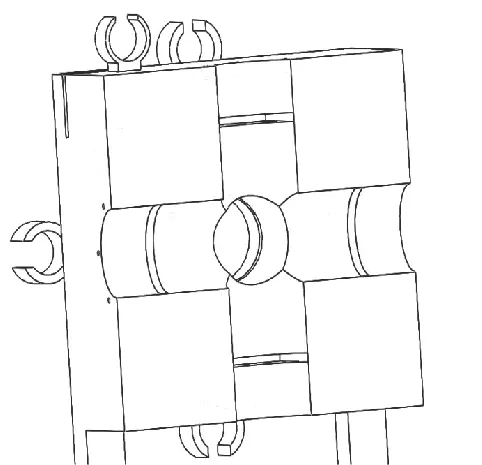

为了实现在测量目标出风口风量时,不影响其他出风口出风,能够有效还原空调箱出风状态,测量出空调箱正常工作时出风口风量的目的,进行多进单出的结构设计[6]。进风箱体设置五个进风口,分别与空调箱的出风口连接。进风箱体和出风箱体中心开设与管道内径相同的孔,组合形成五个进风通道。出风箱体设置一个出风口,用于测试风口出风导流,连接风量测量装置,如图4和5所示。

图4 进风箱体内部

图5 出风箱体内部

在五个连接管道上分别开设矩形口,管道上面设置套筒,套筒上开设与管道的缺口相同的矩形口。通过电机驱动齿轮控制套筒运动,使空气从管道内部向外逸出或在内部正常通过进入风量测试装置,如图6所示。

图6 管道连接装置进风箱体

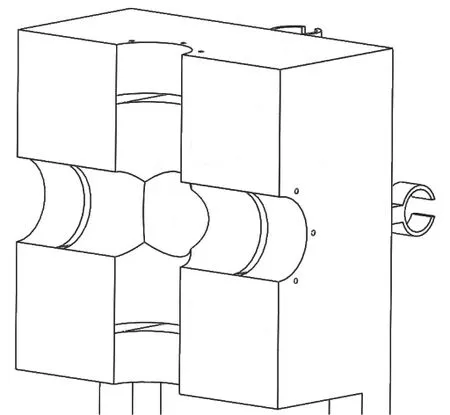

在进风箱体的斜上方45°开一个长方形的孔,该孔贯穿中部通风入口后并深入一部分。制作一个前端是半圆形,其余部分是长方形的挡风板,该板与齿条相连,利用齿轮齿条可以使挡风板沿着一条直线进行反复移动,挡住进风入口,阻止风的进入。同样地,在出风箱体中心出风口的四周开设相同的孔,贯穿到进风箱体的一部分,采用齿轮齿条的方式控制挡风板来回移动。如图7所示。

图7 管道连接装置出风箱体

假设进风箱体外侧中部进风口为A1,上部进风口为B1,左侧进风口为C1,右侧进风口为D1,下部进风口为E1。假设进风箱体内侧中部进风口为A2,上部进风口为B2,左侧进风口为C2,右侧进风口为D2,下部进风口为E2。通过相应的程序控制电机,使小齿轮带动大齿轮旋转,即A1的套筒旋转将管道的矩形口封闭,空气将在管道内部流动,B1、C1、D1、E1的矩形口与套筒矩形口相对,空气将从矩形口流出。而另一边,挡风板A2处于非遮挡状态,空气从A1流至A2到达出风口,进入风量测量装置。而B2、C2、D2、E2处的挡风板处于遮挡状态,四个进风入口的空气从矩形口流出至环境,如图8所示。

图8 管道连接装置整体结构

1.3.2 管道连接装置箱体设计

管道连接装置箱体设计为长方体结构,顶部封闭,具有防尘作用。底板设置固定结构,用于固定支撑内部结构。侧板做成类似百叶窗的结构,其目的是平衡装置内外压力。进风板与进风箱体对应位置开设进风口,出风板与出风箱体对应位置开设出风口,如图9所示。

图9 管道连接装置箱体

1.4 风量测量装置

常见的流量测量装置有涡轮流量计、电磁流量计、超声流量计、科氏力质量流量计、涡街流量计、差压流量计等[7,8]。

差压式流量计原理:当管道内的流体流过喷嘴这种节流件时,会在喷嘴前后产生压差,利用导压管将压差传送到差压变送器中,最后可以在流量显示仪上看到相应的流量。根据流体介质分类,有液体、气体和蒸汽,管道中流动的是空气,因此在众多流量测量装置中,本文所选装置为差压式流量计。

2 汽车空调多风口风量测试实验台的装配

将进风箱体与出风箱体组合,上、下和两侧的连接弯管分别连接在两箱体合并形成的通道上,利用螺栓螺母进行连接固定。中部连接管道固定在出风箱体中心,在出风箱体中,分别将四块连接着齿条的挡风板插入矩形洞口内,随后将小齿轮与电机在箱体相应位置固定,并调整小齿轮和齿条的相对位置,使其能够完美啮合及对齐。同样地,在进风箱体重复上述操作。中部连接管道固定在进风箱体中心,薄壁轴承分别套在管道的凸起部分,之后将连接着大齿轮的套筒安装在管道上,并使薄壁轴承嵌入大齿轮内,其边界处于同一水平面。

台架安装在管道连接装置左侧,汽车空调箱放置于台架上,使用多个可弯曲变形的透明软管将汽车空调箱各出风口与管道连接装置的向外伸出的多个管道相连接。然后右侧出口管道直接连接风量测量装置,如图10所示。

图10 汽车空调多风口风量测试实验台总体装配

3 结论

本文设计了一种汽车空调多风口风量测试实验台,主要包括台架、管道连接结构和风量测量装置三部分。当前风量测量方式为各出风口逐个测量,而本文设计的实验台在不增设流量计的基础上,可以同时测量五个出风口的风量,并且在测量目标出风口风量时,不影响其他出风口出风,能够有效还原空调箱出风状态,极大程度地缩短了实验所需时间。