基于Flexsim 的AGV“货到人”拣选模式的仿真实现

2024-01-11刘芷均李琪

文/刘芷均 李琪

本文基于Flexsim仿真技术,以某公司化妆品仓库为研究对象,首先分析人工仓现状问题,运用Flexsim 仿真软件对人工仓进行仿真建模,通过运行数据,分析人工仓的运行效率;再对智能仓仿真建模,并分析其运行效率;最后对比人工仓与智能仓的运行数据。验证方案合理性,提高某公司化妆品仓库整体运行效率。

一、引言

随着时代的发展,智能仓在现代化高速发展的物流时代中占据着重要的地位。订单转变为小批量、大频次,商品供应也随之形成少批量、多品种的特点。减少智能仓作业的作业成本,提高智能仓运行效率,对于整个物流系统的效率提高有相当重要的意义。在仓储物流中,“货到人”与“人到货”是指两种不同的拣选方式。货到人是指在通过自主移动机器人实现自动化拣选的场景下,即由自主移动机器人背负着货架或拣选货箱运送至固定拣选工作台,员工在固定工作台进行拣选工作,具有拣选效率提升、劳动强度降低的优点。货到人系统最初主要应用于图书、医药等存储小型物品的行业,随着电商企业的发展,逐渐在电商行业应用[1]。将Flexsim 建模仿真软件运用到物流行业,国内外学者均有较深入的研究,大量应用实例验证了Flexsim 建模仿真的可行性和有效性[2]。本文基于Flexsim仿真软件实现AGV“货到人”拣选模式建模。

二、研究背景

智能仓储可通过多种自动化和互联技术实现。这些技术协同工作以提高仓库的生产率和效率,最大限度地减少人工数量,同时近几年来,随着消费者对于货物快速到达的需求的增加,已经实现了同个城市货物当天到达的快速物流需求,不仅仅可以在物流运输的速度上进行提升,还可以在仓库进行升级,提高货物在仓库内的流转,提高整个仓库的运行效率减少错误。利用Flexsim仿真建模软件,将人工仓升级为智能仓,将人工仓的“人到货”模式转变为智能仓的“货到人”模式,以此来提高整体的运行效率。

三、某公司人工仓现状

1.分拣及分拨中心老旧化严重问题。某公司主打化妆品,随着时代的更新,仓库已经无法适应现代化高速的物流时代。仓库内还选用人工搬运货物的问题。货物流转运行效率低,超负荷的工作量、反复的分拣操作导致拣货人员的工作热情急剧下降,从而影响了仓库内的整体运行效率。2.叉车及工作人员利用率低问题。运用叉车来进行货物的上架及下架的搬运,易产生叉车利用率低,造成了货物在货架的堆积,当新货物到达后,前一批次的货物未完全进行下架,从而产生更多的货物积压在货架上,导致整体运行效率低。

四、基于Flexsim仿真软件的建模仿真

建立3D虚拟仿真系统有助于发现现实系统运行中存在的问题,帮助对现实物流系统设计和运行做出明智的决策[3]。通过不断修改3D模型参数并进行仿真可以试探出解决问题的方案,并通过仿真对方案进行验证[4]。本文利用Flexsim软件方便用户建模,且省时省投资[5]。

1.构建模型布局(预先定义长度单位为米,时间单位为秒)

通过数据搜集建立模型时,对于工作人员的休息,机械设备出现故障,以及管理不当等问题都不做考量。对所要建立的模型进行简化处理。本模型用一个AGV小车载有10个货物,仿真模拟10个货架,即现实中10次AGV“货到人”拣选模式。根据收集到的数据利用Flexsim仿真软件,创建模型布局,如图1所示。

图1 某公司人工仓仿真布局图

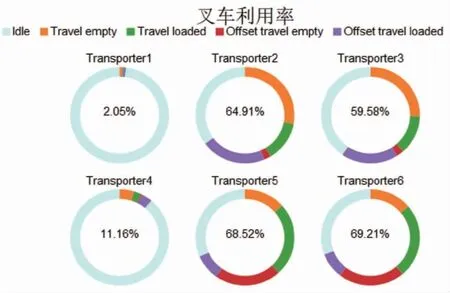

图2 人工仓叉车利用率

2.定义系统流程逻辑

人工仓一共有两种货架,重型货架及轻型货架,货物到达站台后,通过传送带送至暂存区等待检验品类及规格;将检验完毕的货物送至等待区,等待与托盘相结合,结合后的货物等待上架;下架后的货物经过打包台打包后,送至分拨中心;将初步分拨后的货物送至合成器处进行建包,每10个货物建成一个包;建包后通过传送带将包裹运送到不同的暂存区进行装车,货物离开分拨中心。

3.编辑系统对象(实体)参数

(1)快件到达的时间序列设置。在货物入库时,工作人员把卸货的时间定为货物的入库时间,根据搜集到的数据得出货物到达的时间情况为每4小时到达一次。分拣中心正常工作14小时,每4小时到达一批货物,按照时间表来完成货物的到达,分别为第0秒时到达第一批货物,第14400秒时到达第二批货物,第28800秒时到达第三批货物,每批货物均为4000件,因此一共到达货物12000件。(2)模拟流程的暂存区、检验区及上架设置。可用的存放数量为100000个货物。选择使用运输工具,输出端口为随机输出。Processor1-4检验时间一般平均为30秒每个货物,Processor5-8检验时间一般平均为20秒每个货物。Processor9-12检验时间一般平均为25秒每个货物。分拣中心重型货架的货物上货架时使用叉车进行上架,货物采取整托上架的形式,加工时间一般平均为20秒每托货物。分拨中心进行初步建包,每10个货物合成一个包裹。重型货架设置货架的属性为:层数10,层高1米,列数10,列宽2米。轻型货架设置货架的属性为:层数4,层高1米,列数10,列宽2米。(3)模拟流程的分拨中心参数设置。分解器加工时间为20秒每托货物。建包后的货物经过决策点,根据不同地点送至不同的暂存区,所以设置一个决策点,决策点的作用是不同地区的货物到达不同的暂存区,由人工从传送带上取货。

4.模型仿真及结果分析

因为在Flexsim软件仿真模型的过程中,需要对模型中的每一个实体进行监控。

由图所示,人工仓的叉车利用率,通过上图可知,上架叉车Transport1-Transport4中Transport1与Transport4利用率分别在2.05% 和11.16% ,Transport2-Transport3与 Transport5-Transport6利用率分别在64.91%、59.58%、68.52%、69.21%,通过数据表明叉车并未完全得到充分利用,叉车的使用不均匀。货架的吞吐量是一个重要的指标,货架的吞吐量不仅仅表示货架的吞吐能力,而且也能说明整个仓库的负载能力。人工仓货架整体吞吐量在6705,接近50%的货物未进入仓库,因此也说明人工仓整体运行效率较低。

5.模型仿真优化

通过仿真运行,对模型进行修改,将人工仓升级为智能仓,将重型及轻型货架更换成自动堆垛机系统。货物的下架拣选由原本的“人到货”模式转变为“货到人”模式。基于前文,升级后的仓库有作业单位的变化,增加了自动堆垛机系统(AS/RS系统),减少了叉车及对货物进行上架和下架的工作人员;货物上架及下架采用自动堆垛机(AS/RS),取消叉车及人工的上架和下架模式,下架后的货物采用AGV进行拣选,仿真模拟完成“货到人”形式。图3为优化后仿真模型

图3 优化后仿真布局

图4 AGV“货到人”物理模型

假设一个仓库中拥有N个货架,M 个拣货员,完成100单的拣选需要用时10分钟。“货到人”模式可以简化为1个AGV机器人和1个货架的组合到达一个拣货工作人员位置,在整个仓库中,进行N个循环。

本模型中“货到人”模式,模拟的是AGV“货到人”的形式,设置AGV最外圈拣选路径,拣货工作人员位置设置拣货工作人员,在Flexsim仿真模型运行中,Flexsim 仿真软件模拟的是货物在仓库内的流通的过程,因此本模型货架不能够在模型运行过程中体现出AGV将货架驮起这一形式,使用TaskExecuter作为AGV,路径上设置10个ControlPoint作为卸货点,以此来仿真模拟拣货工作人员,从而形成在Flexsim 仿真模型中1个TaskExecuter后面带着10个货物,到达10个ControlPoint的现象,以此来完成拣选。在此模型中可以简化为1个AGV和N个货架的组合,在整个仓库中进行M 个循环,以此来完成本模型中“货到人”拣选模式。

综上,本模型中一共设计了四条AGV“货到人”拣选路线,四条路线都是相同的内部逻辑,从现实生活中1个AGV和1个货架,进行N个循环,转变为Flexsim 仿真模型中,1个AGV和N个货架,进行M 个循环。其中一个AGV“货到人”物理模型如上图所示。

通过表1所示,人工仓库及智能仓库输入均为12000,人工仓输出值为6060,智能仓输入值为10900。说明人工仓总体运行效率为50.5%,智能仓总体运行效率为90.8%,仓库升级后整体运行效率提升40.3%。智能仓库吞吐量是11950,因此通过计算,智能仓库的吞吐量提升了43.9%。吞吐量的提升,大大说明了智能仓库中的自动堆垛机在现代环境下比人工仓库中采用叉车及工作人员上架及下架的效率高,机械化的自动堆垛机系统与叉车及工作人员相比,在一定程度上占据了优势。根据仓库分拨前等待区对比分析报告表,人工仓输出值为6203;智能仓输出值为10979。能够说明智能仓库中分拨前等待区上一环节的AGV“货到人”形式的运行效率,对比人工仓中由人工进行拣选打包等环节的运行效率提高了43.7%。本模型仿真模拟一天运行14小时,现实生活中AGV的使用,能够连续24h全天候的工作,夜间也可进行无人化的作业,减少了人力的操作,同时还避免了由于人工疏忽而导致的不必要的损失。AGV小车的自动化搬运系统也优化了整个工艺流程,从而提高整体的运行效率。

表1 仓库总体数据对比分析报告表

五、结论

本文基于Flexsim 仿真以某公司化妆品仓库为例,为解决人工仓工作人员超负荷、整体运行效率低等问题,进行了Flexsim 的仿真分析研究,对人工仓进行仿真建模以及运行效率分析,得出人工仓升级为智能仓的优化思路。根据优化思路,将人工仓升级为智能仓通过最后运行数据分析得出,升级为智能仓后的货架吞吐量提升43.9%;加入AGV“货到人”拣选系统后,分拨前等待区环节运行效率提升43.7%;整体运行效率提高了40.3%,验证了方案的合理性。

引用出处

[1]李斌,魏鑫,张敬敏.货到人自动拣选系统研发及其工程应用[J].制造业自动化,2017,39(09):149-152.

[2]周子一,赵小勇,董瑞娟.基于Flexsim的某高校快递联盟服务站分拣系统仿真[J].物流技术,2015,34(14):152-155.

[3]凌翔天,王赫鑫.菜鸟驿站作业流程仿真与优化[J].物流技术,2021,40(10):103-110.

[4]汪传雷,李磊,刘宏伟.基于Flexsim的某生产线物流仿真优化[J].物流技术,2011,30(8):58-60.

[5]马向国,余佳敏,任宇佳.物流系统建模与仿真案例实训[M].北京:化学工业出版社,2018.