拖拉机三点悬挂电液加载系统研究与试验

2024-01-11宗建华吕东晓王书茂

宗建华,王 玲,吕东晓,张 旗,王书茂

(中国农业大学 工学院,北京 100083)

0 引言

拖拉机作为农业装备的核心,其技术发展水平体现着国家农业机械化程度和农业现代化发展水平[1]。为实现拖拉机零部件与系统可靠性验证,需要研制相对应的加载试验台,如动力输出轴加载试验台、发动机台架、转鼓试验台以及液压加载试验台[2]。三点悬挂系统是拖拉机关键系统之一。由于田间作业工况的复杂多变,拖拉机三点悬挂液压系统承受较大的随机载荷,容易发生零部件疲劳破坏与液压故障,直接影响拖拉机安全及作业效率。

目前,三点悬挂液压加载台较多,但由于加载设备动态响应性能有限,机械零部件疲劳寿命试验方法通常采用静态载荷加载或静态逐级加载的方式,无法真实还原田间作业载荷特征,影响机械零部件产品设计、疲劳寿命预测以及可靠性验证等[3-5]。随着设备响应性能以及控制方法的优化,利用动态试验设备将动态田间载荷应用于整机或关键零部件的台架可靠性试验,能够取得与实际工况较为一致的可靠性测试结果[6]。谭彧[7-8]开发的悬挂液压力加载试验台,对悬挂土壤阻力进行数学建模,通过传统理论方法实现液压系统建模,采用模糊控制的方法实现力、位、力位阶跃加载。徐强[9]研制了液压悬挂试验台,通过传统理论方式建立液压系统数学模型,然后进行了悬挂静态加载试验。李文明[10]研制了悬挂阻力加载系统,对犁耕阻力进行分析,通过AMESim和MatLab/Simulink联合仿真对液压系统建模,通过单片机实现恒阻力、阶跃和斜坡加载。朱晨阳[11]通过液压加载系统实现了三点悬挂提升力的加载与最大提升力验证。商高高[12]提出了一种应用电液比例阀控制牵引力和垂直度的试验台结构方案,基于SimulationX 软件对试验台的液压加载系统进行仿真分析,通过PID对系统进行阶跃、正弦跟随以及垂直度仿真。

上述文献中基本都是静态或逐级加载,没有实现基于田间动态载荷加载的问题。因此,笔者研制了拖拉机三点悬挂电液加载系统,基于NI Compact-RIO开发了拖拉机加载平台测控仪与上位机测控软件,并对电液系统进行建模与控制方法研究,以实现基于田间动态载荷谱的三点悬挂加载,为拖拉机三点悬挂零部件与系统可靠性验证提供平台和方法支撑。

1 三点悬挂电液测控系统开发

1.1 电液系统组成

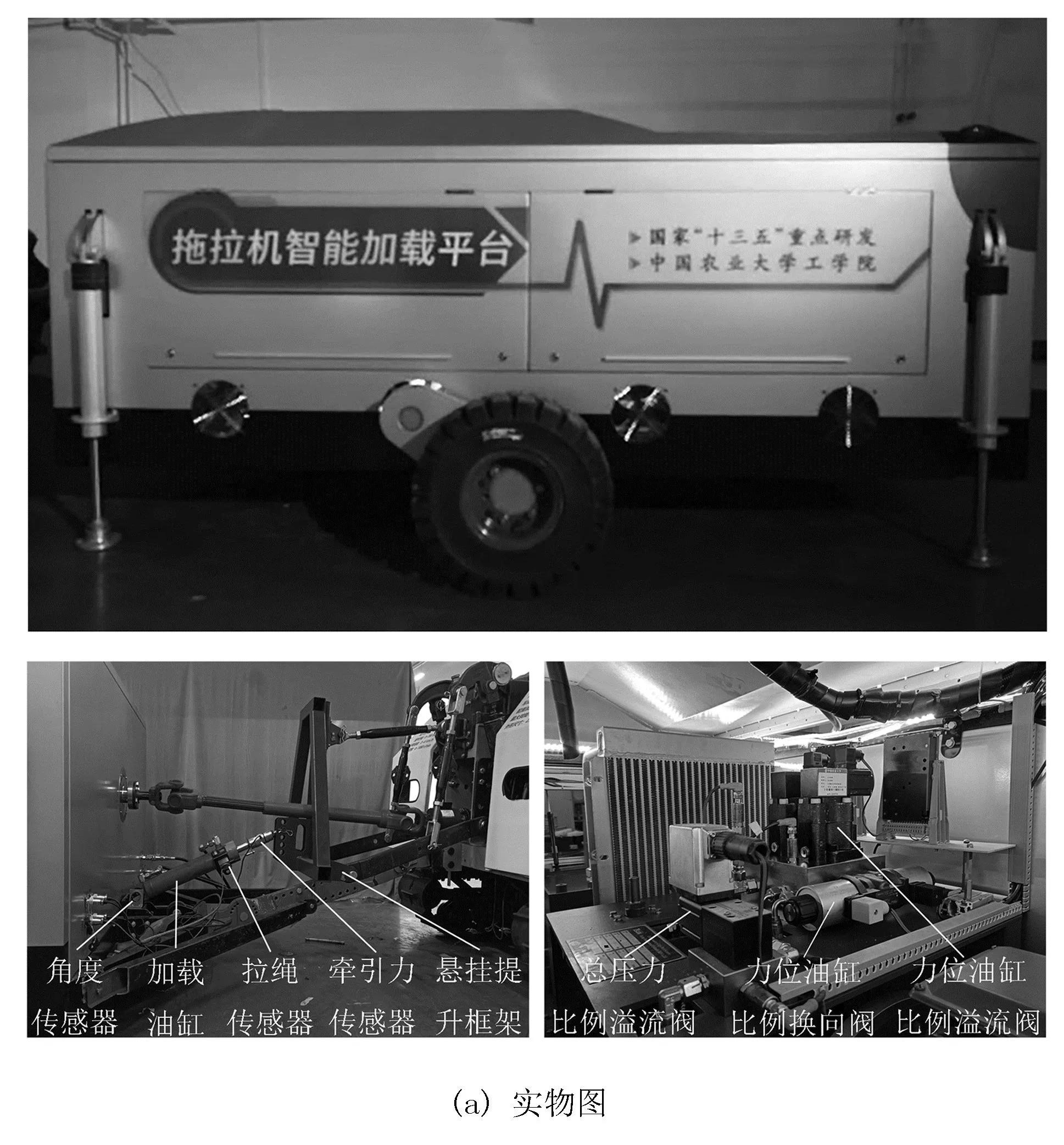

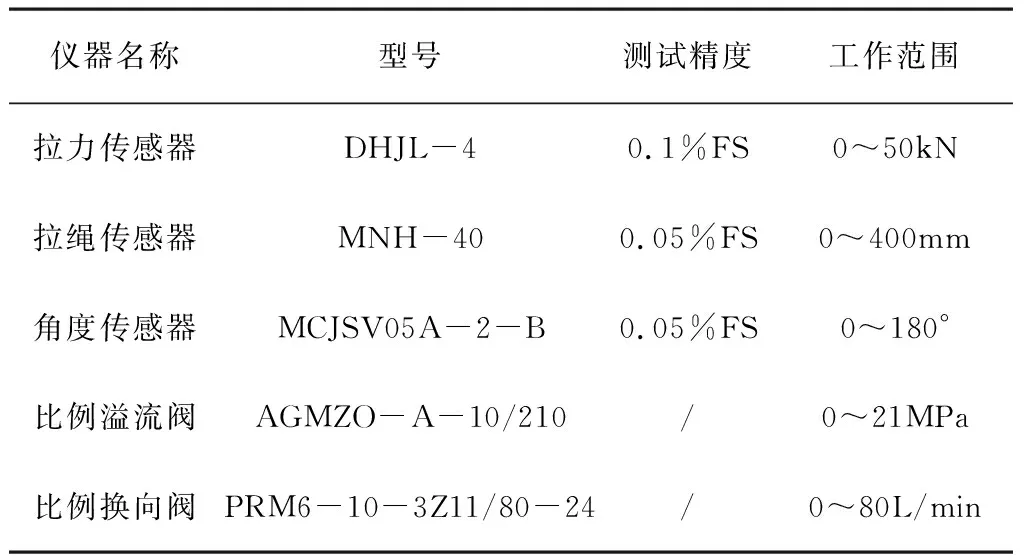

电液系统组成与工作原理如图1所示。拖拉机三点悬挂加载系统由加载油缸、悬挂提升框架、牵引力传感器、拉绳传感器、角度传感器、电液比例溢流阀、比例换向阀及液压泵站等组成,设备参数如表1所示。拖拉机三点悬挂提升框架通过牵引力传感器与加载油缸相连,角度传感器安装在加载油缸支架底部;加载油缸对提升框架施加阻力,用于模拟拖拉机田间作业承受的悬挂载荷,并通过牵引力传感器与角度传感器检测模拟载荷大小及加载角度。牵引力、加载方向及伸缩速度通过液压泵站、电液比例溢流阀及电液比例换向阀进行控制。

图1 拖拉机三点悬挂电液加载系统组成与工作原理Fig.1 Composition and working principle of lectro-hydraulic servo loading system for tractor three-point suspension

表1 设备参数Table 1 Device parameters

总液压系统主要分为液压提升加载和液压牵引力加载两部分。首先是启动三相电机油泵开始工作,在没有开启换向阀时液压油经过溢流阀回至油箱,控制换向阀方向、阀口开度以及溢流阀阀口开度控制液压油缸的加载。两者液压加载系统不是同时运行,本文只针对牵引力加载油缸进行控制,提升液压部分不进行操作默认关闭状态,所以在进行系统建模与控制方法研究时只需要考虑图1(b)中虚线方框所画部分。

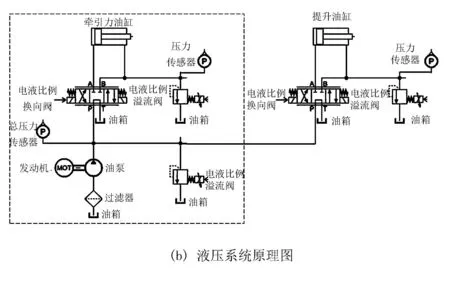

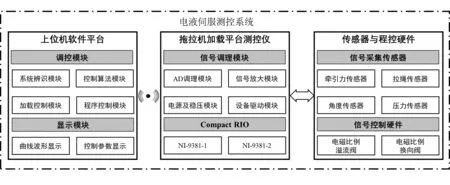

1.2 电液测控系统

采用模块化思想对整个测控系统进行设计,电液测控系统总体方案如图2所示。系统主要包括拖拉机加载平台测控仪、上位机软件平台、相应传感器以及程控硬件。拖拉机加载平台通过无线网桥与上位机软件平台连接,上位机软件通过模拟量采集与控制实现三点悬挂力的加载,实现对拖拉机液压系统进行可靠性试验。

图2 电液测控系统总体方案Fig.2 Overall scheme of electro-hydraulic servo measurement and control system

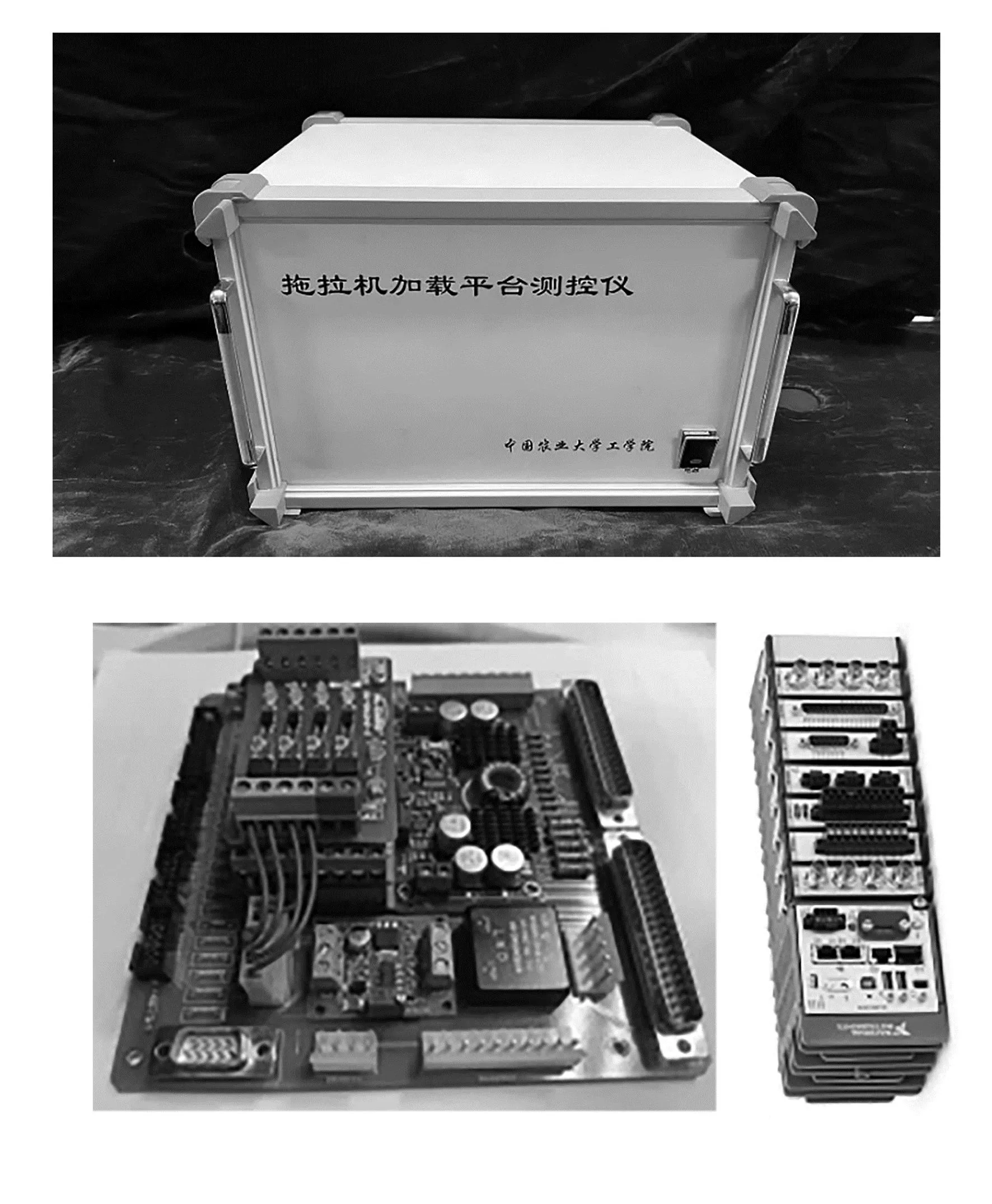

基于CRIO(NI Compact-RIO)开发拖拉机加载平台测控仪,测控仪实物、CRIO控制器与内部电路板如图3所示。其中,CRIO作为采集控制器,信号通过航插与供电调理转接板相接,信号经过调理转接板调理之后与CRIO相连,最后通过无线网桥与上位机进行通讯。

图3 拖拉机加载平台测控仪实物Fig.3 Tractor loading platform measurement and control instrument

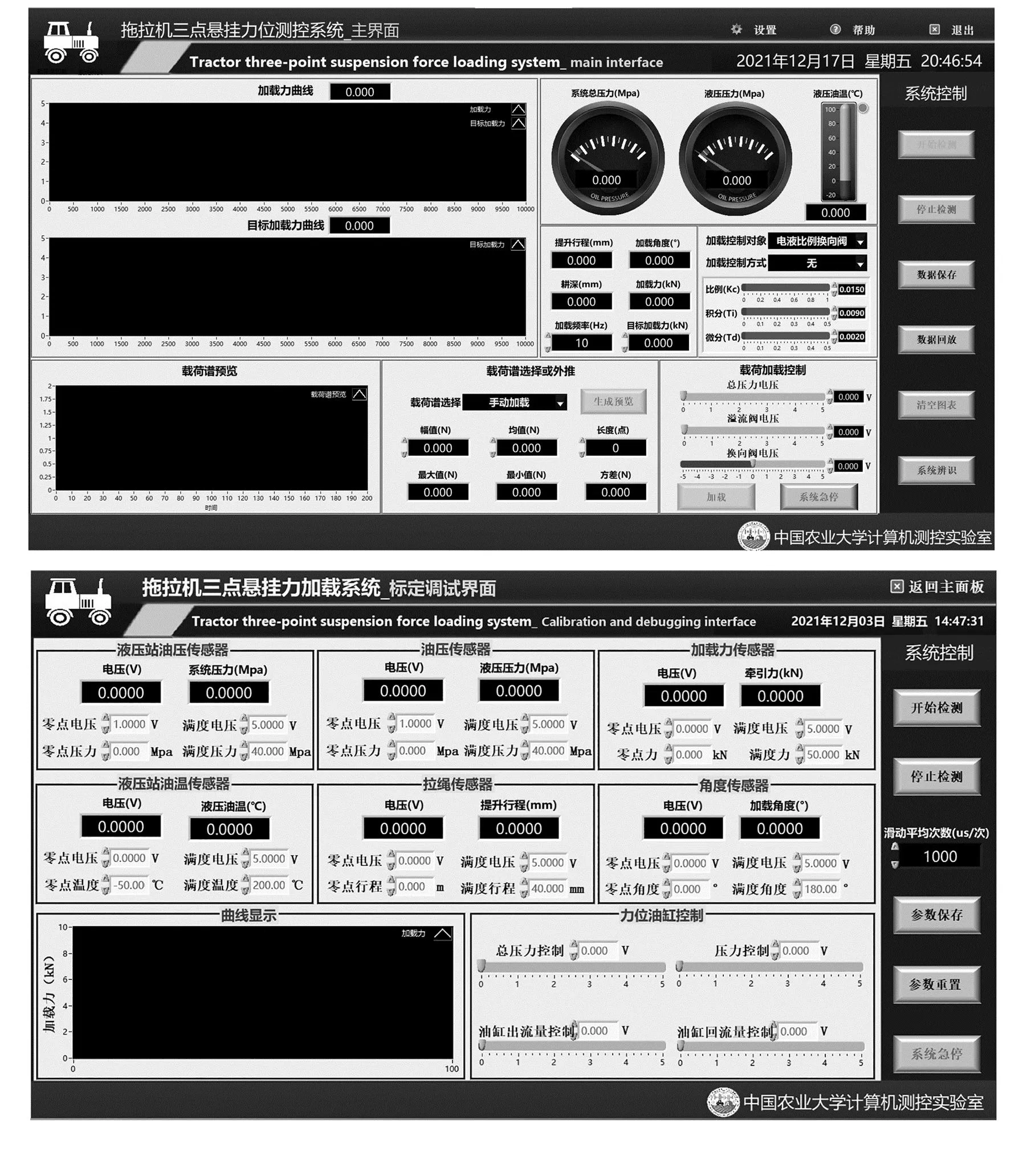

基于LabVIEW开发上位机软件平台,主要包括主界面和标定调试界面,如图4所示。标定调试界面进行传感器参数标定以及系统运行调试,主界面主要分为系统辨识与三点悬挂力加载两大部分。系统辨识部分可根据幅值最大值、最小值以及样本个数生成八级阶跃或正弦电压信号,通过电压信号加载得到对应牵引力数据,再进行系统辨识得到系统模型;三点悬挂牵引力加载部分,是将田间作业载荷谱进行真实还原加载,通过控制方法实现载荷谱的跟随,从而进行拖拉机三点悬挂可靠性验证试验。

图4 上位机软件界面Fig.4 PC software interface

2 电液系统建模方案与验证

2.1 电液系统建模方案

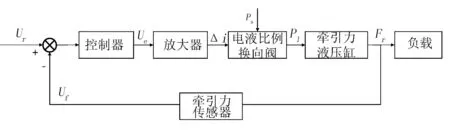

采用溢流阀控牵引力加载方案,对溢流阀控牵引力进行系统建模。液压系统加载原理如图5所示。液压加载系统在进行牵引力加载时,通过目标牵引力与反馈牵引力进行比较,将压差给控制器,控制器根据整个系统模型,输出控制电压与电流,从而实现对加载油缸的控制。液压系统建模过程需根据加载原理,即根据控制输入与输出量进行系统模型建立。

图5 拖拉机三点悬挂牵引力加载控制原理Fig.5 Tractor three-point hitch traction load control principle

2.2 系统辨识方案与试验

为了解系统本身加载特性,首先通过系统辨识[13]的方式确定输出电压与牵引力的关系,确定牵引力的范围以及可达加载的力的电压范围,通过施加范围内的电压获取对应牵引力曲线,通过确定系统辨识方案进行试验,确定系统的本身特性。

系统辨识的关键就是需要获取大量准确的控制信号与输出信号的数据,系统辨识数据方案对于系统建立准确模型至关重要。为保证系统辨识数据的准确性,根据香侬定理,信号采样频率需大于系统的响应时间、辨识算法以及控制算法的步长。由经验公式可以估算具体的采样频率,即

(1)

式中f-采样频率(Hz);

T-采样时间间隔(s);

T95-系统达到稳态值95%时所需要的时间(s)。

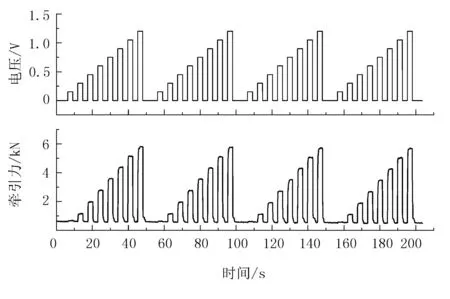

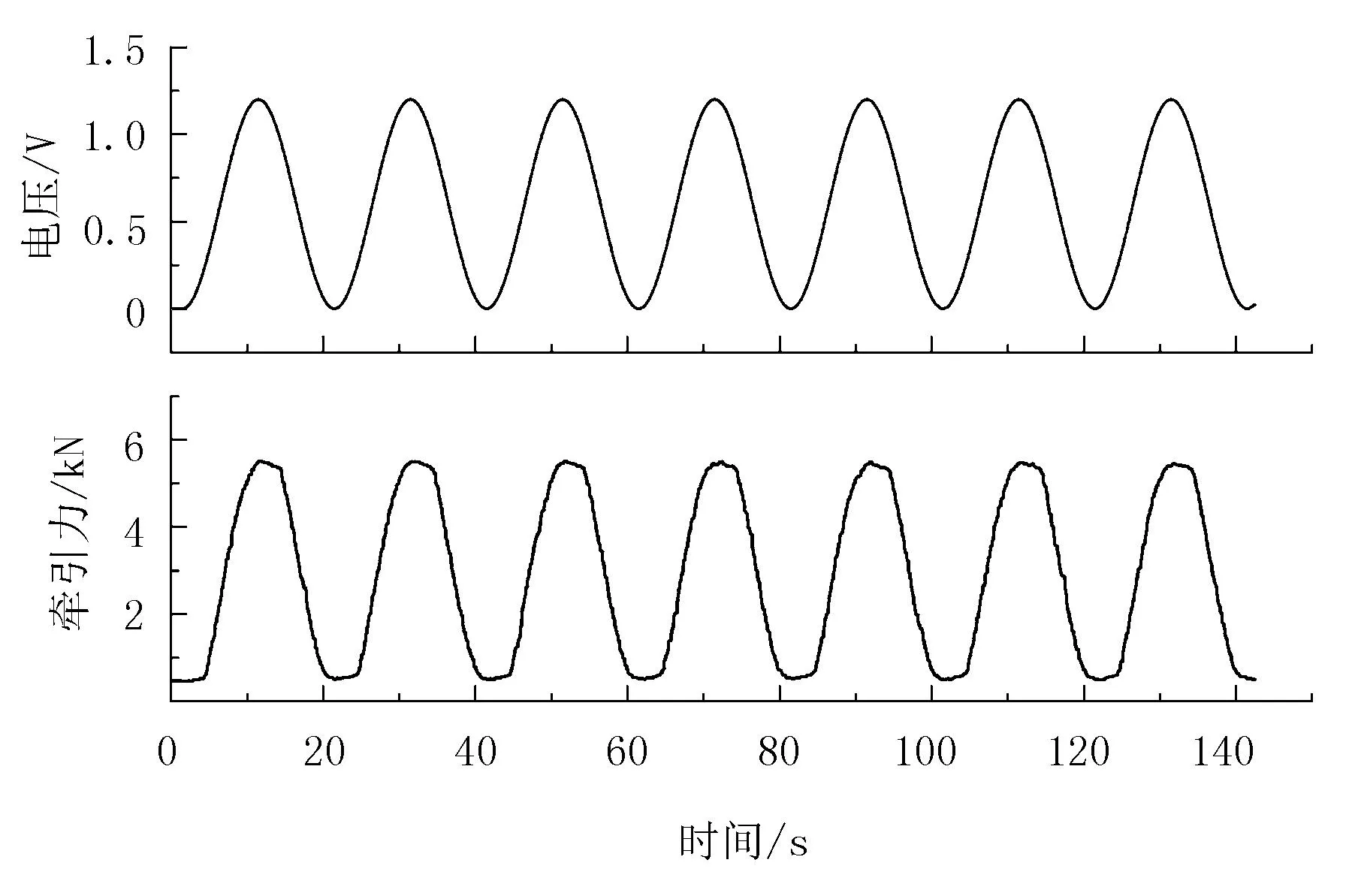

由于电液系统本身响应频率最大约为30Hz,设置采样频率为100 Hz。采用八级阶跃曲线与正弦曲线组合加载的方式,得到电液比例换向阀输入电压与液压缸牵引力数据,如图6所示。将两种加载曲线各分成一半并进行组合作为系统辨识数据,另一半作为模型准确性验证数据。

图6 系统辨识获取数据曲线Fig.6 System identification to obtain data curve

由辨识数据可以看出:电液比例溢流阀电压与牵引力的大小大致成线性关系,但会存在0.45kN死区;但由于实际牵引力大小一般大于0.45kN,死区对于牵引力范围并不造成影响。

2.3 基于ARMAX模型的系统辨识与验证

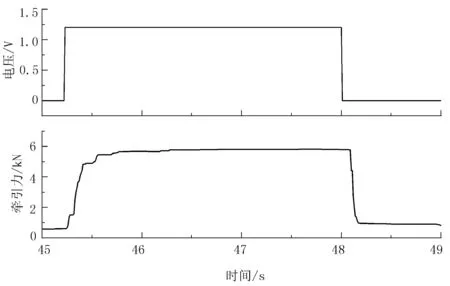

对八级阶跃辨识数据取一个阶跃信号进行放大查看(见图7),液压系统会存在0.45kN的死区。这是由于电液比例换向阀的方向和开口大小确定,部分液压油经过换向阀进入油缸,液压系统存在初始流量和压力导致的。

图7 阶跃信号放大图Fig.7 Amplified view of step signal

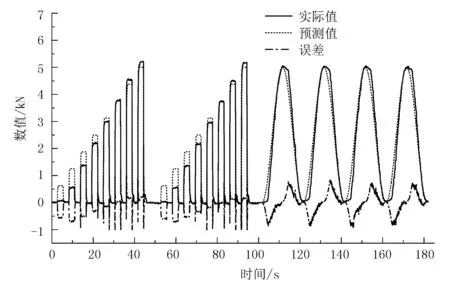

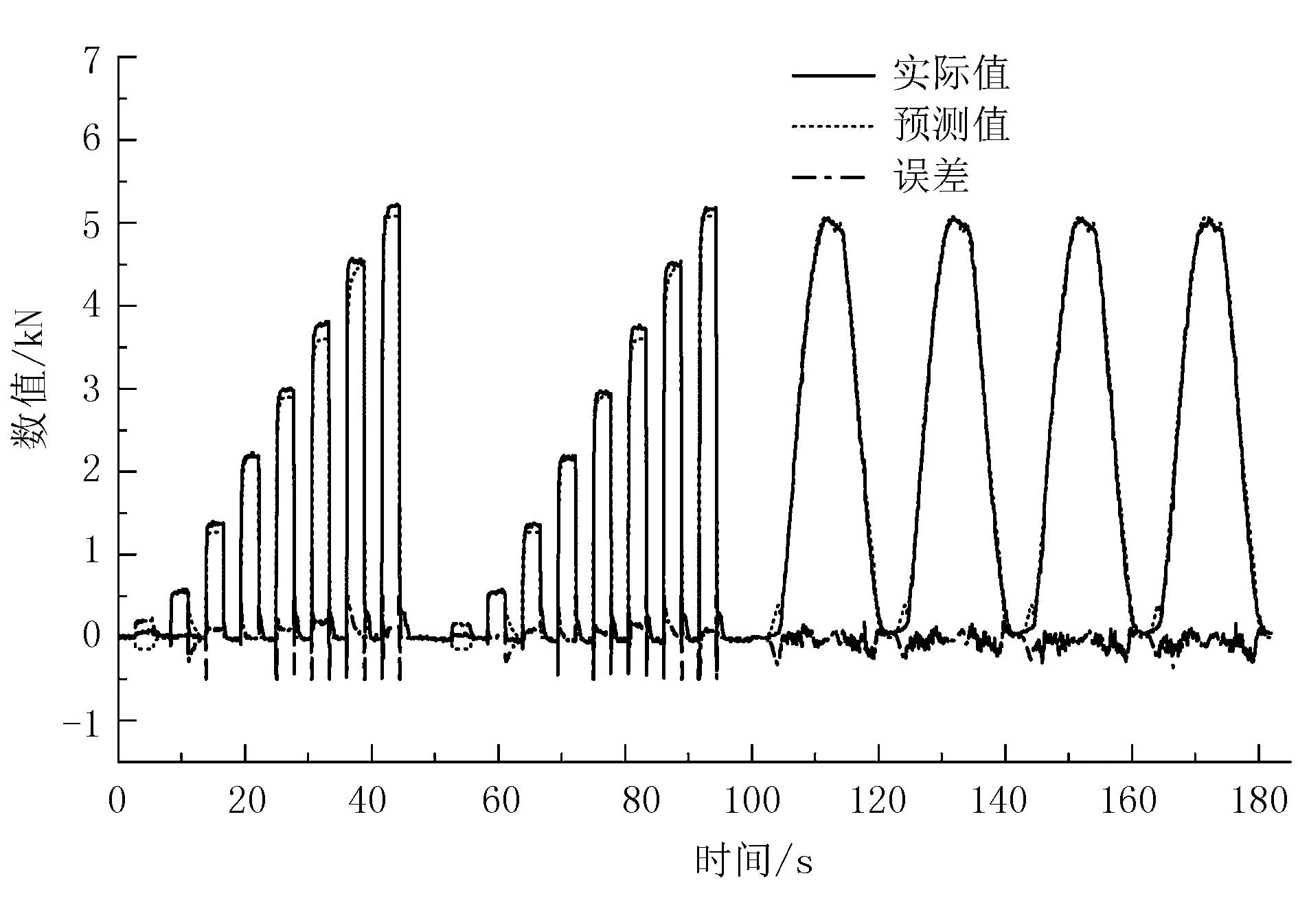

通过MatLab系统辨识箱,将正弦与八级阶跃组合电压与牵引力进行传递函数系统辨识。为验证传递函数模型的准确性,将另一部分组合数据电压输入模型,预测值与实际值进行比较,得到预测值、实际值与误差的曲线,如图8所示。

图8 MatLab系统辨识箱拟合Fig.8 MatLab system identification box transfer function fitting curve

由误差曲线可以看出:预测值与实际值在某些位置仍存在较大误差。

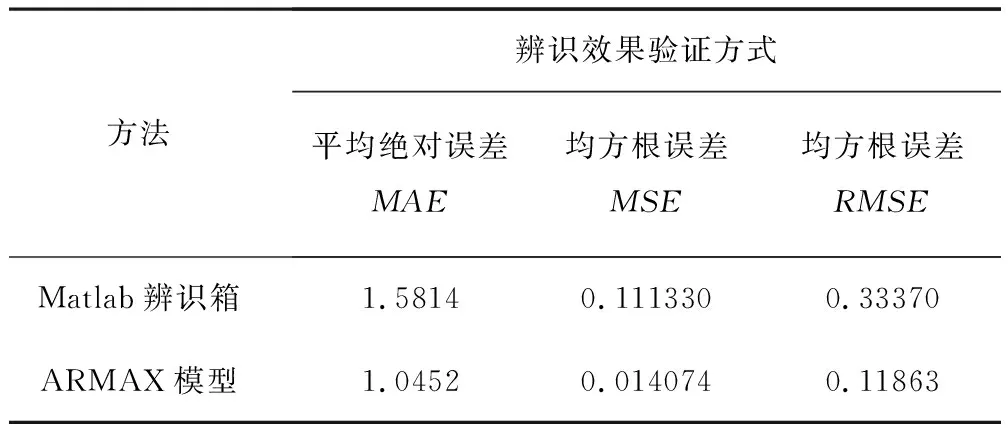

由于通过MatLab传递函数辨识箱得到的传递函数还具有较大误差,对系统分析以及后期校正影响较大,所以采用ARMAX模型[14]进行系统辨识,得到辨识验证曲线,如图9所示。由图9可以看出:ARMAX模型辨识精度进一步提高,改进前误差在-1~1之间,改进后预测值与实际值的误差在-0.3~0.3之间,平均绝对误差降低33.90%,均方误差降低87.36%,均方根误差降低64.45%。验证结果表明(见表2):基于ARMAX模型的系统辨识具有更好的辨识效果,可为系统分析与系统校正提供更准确的传递函数模型。

图9 ARMAX系统辨识拟合Fig.9 Terminal monitoring system software platform

表2 改进前后辨识效果分析Table 2 Analysis of identification effect before and after improvement

经过改进后系统辨识,该系统为一阶延时系统,得到最后溢流阀电压与牵引力的传递函数为

(2)

2.4 系统时间响应与频率特性分析

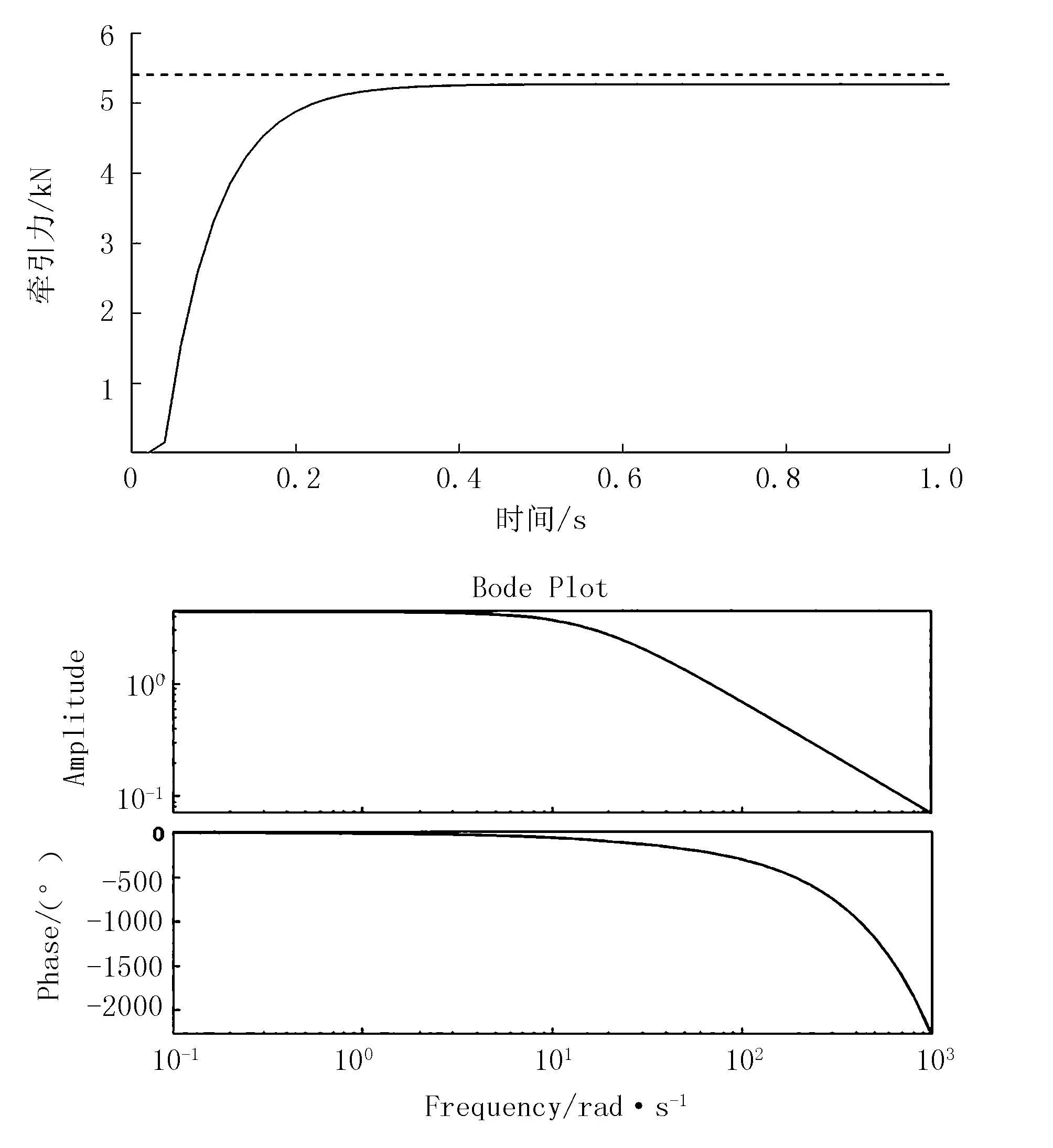

运用MatLab/Simulink建立系统传递函数模型,通过输入溢流阀控制电压,经程序仿真得到系统的阶跃响应与伯德图,如图10所示。由图10可以看出:系统无超调量,当实际输出从理想值的10 %上升至90 %时,其上升时间为0.25s;当输出达到理想值得98%时,其过渡时间为0.35s。

图10 阶跃响应与伯德图Fig.10 Step response and Bode plot

3 基于PID的控制方法研究与台架试验

3.1 基于PID的控制方法研究与仿真

由以上分析可知,系统还存在稳态误差、响应速度慢等问题。为提高系统的综合性能,采用PID算法进行系统校正,通过MatLab/PID模块进行基于传递函数的自动整定[15],得到PID的3个参数:P=0.35,I=0.029,D= 0.002。得到经过PID系统校正后的阶跃响应伯德图如图11所示。

图11 PID校正后阶跃响应与伯德图Fig.11 Step response and Bode plot after PID correction

PID校正后响应速度加快,曲线斜率变大,上升时间减小至0.1s,过渡时间减小至0.3s,超调量为4.63%,动态响应提高。

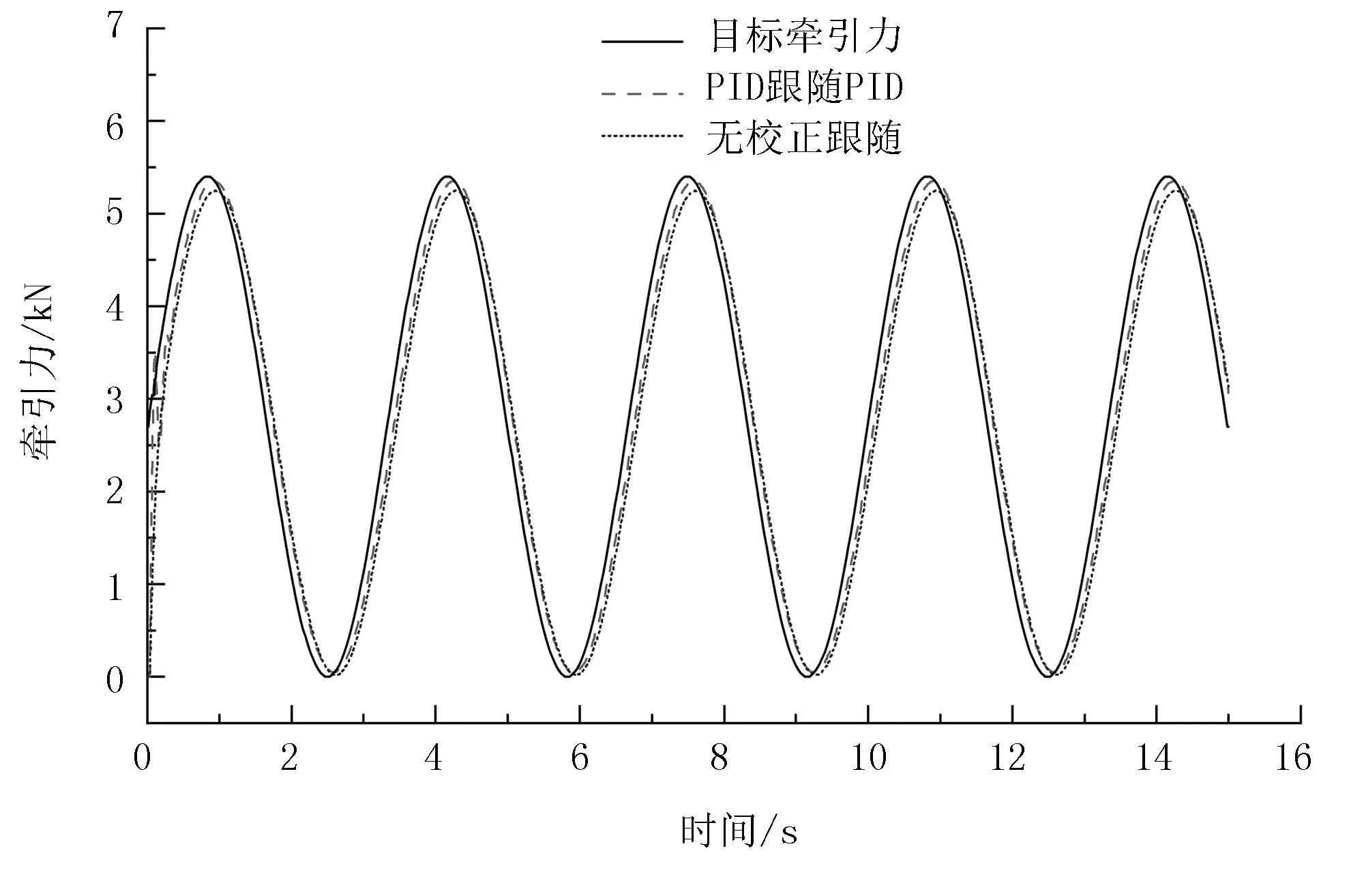

为更好对比矫正前后曲线实际跟随效果,通过MatLab输入采样数为100的一周期正弦信号。设置采样加载频率为30Hz,输入0~5.4kN的正弦牵引力信号,仿真时间为15s,得到校正前后跟随曲线,如图12所示。经过对比分析可知:校正后系统响应速度更快,虽然还存在一定的延时,但基本没有误差。这说明,基于PID的控制算法完全可以满足试验台的加载精度要求。

图12 正弦曲线跟随响应Fig.12 Sinusoidal Follow Response

3.2 试验与分析

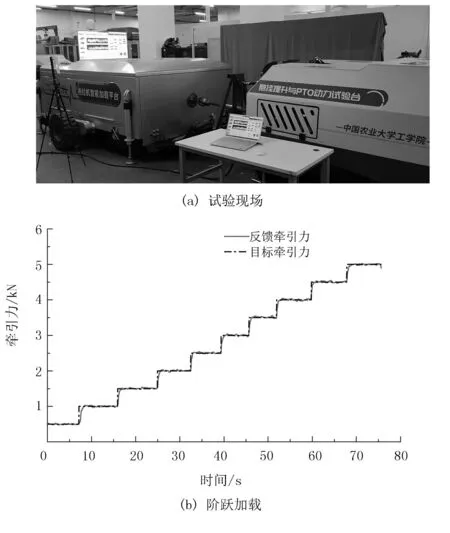

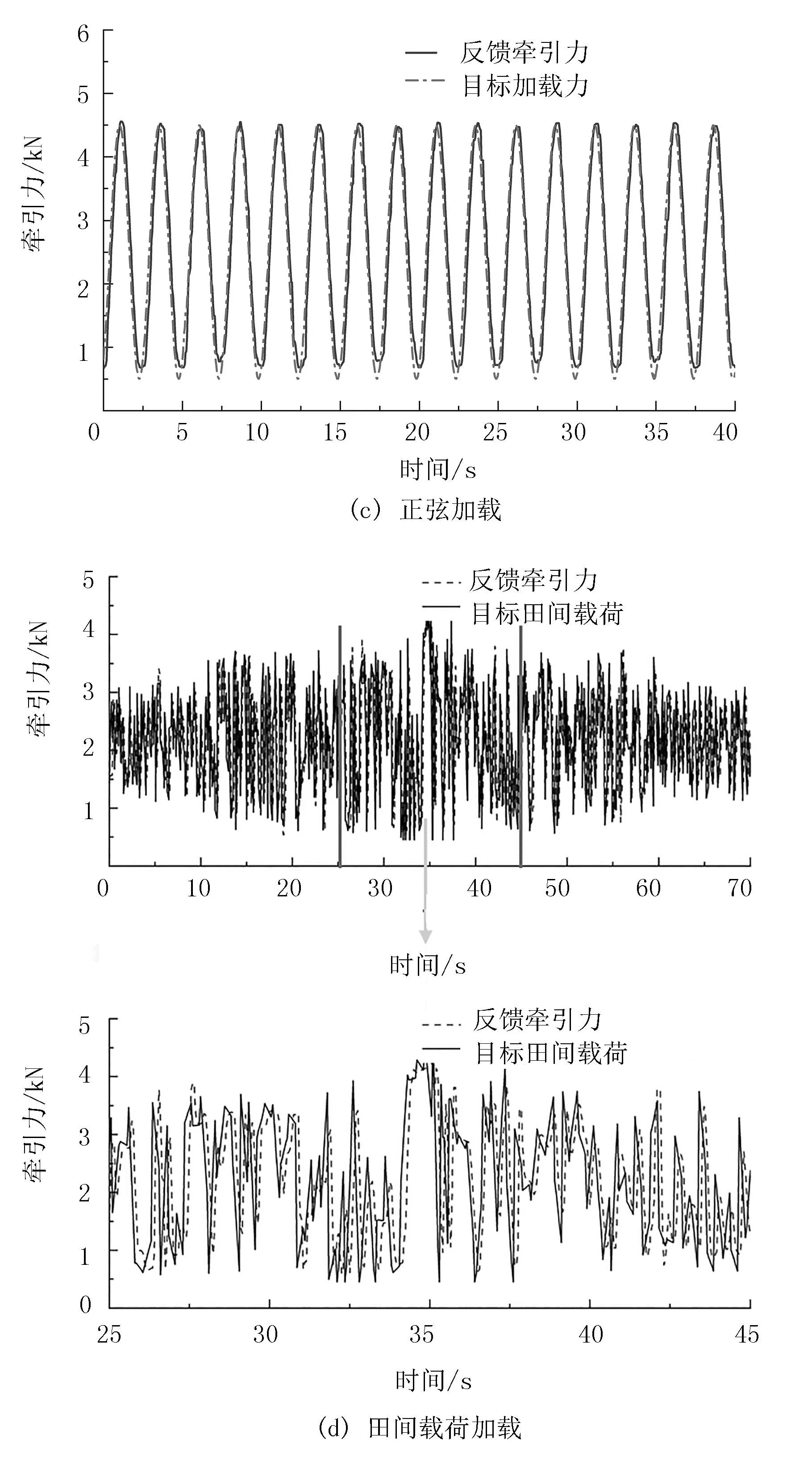

为验证台架实际加载效果,分别将阶跃曲线、正弦曲线以及田间采集载荷以20Hz加载频率应用于台架加载试验。试验现场与加载反馈效果如图13所示。

图13 传递函数频域响应Fig.13 Terminal monitoring system software platform

通过对目标牵引力与反馈牵引力进行分析表明:两者最大均方差为0.28kN,系统最大超调量为5.19%,最大稳定时间为0.2s,最大延时为0.4s,系统实际加载动态响应效果较好。从阶跃、正弦以及田间载荷跟随放大曲线可以看出:牵引力基本可以实时跟随目标输入,室内台架系统能够满足拖拉机三点悬挂牵引力的动态加载和田间作业载荷复现要求。

4 结论

1)针对拖拉机三点悬挂在田间作业承受较大随机载荷。容易发生零部件损坏、液压故障等问题,研制了拖拉机三点悬挂电液加载系统,并基于NI Compact-RIO开发了拖拉机加载平台测控仪与上位机测控软件,实现了信号采集与加载控制。

2)利用ARMAX模型对电液比例溢流阀控制力系统进行系统辨识,并与MatLab传递函数辨识箱比较,平均绝对误差降低33.90%,均方误差降低87.36 %,均方根误差降低64.45%;基于PID进行系统自动校正,得到3个参数:P=0.35,I=0.029,D=0.002。进行时频域分析以及正弦跟仿真,PID校正后的动态响应加快,整体误差减小,具有更好的跟随复现效果。

3)基于PID控制方法,上位机以20 Hz加载频率将阶梯信号、正弦信号、田间三点悬挂牵引力载荷应用于加载系统进行复现,两者最大均方差为0.28 kN,系统最大超调量为5.19 %,最大稳定时间为0.2 s,最大延时为0.4 s,动态响应效果较好,能够实现动态加载和田间作业载荷复现。