小型基质自动包装机的设计与试验

2024-01-11吴正哲党革荣杨有刚侯明星邓海涛陈德元

吴正哲,党革荣,杨有刚,侯明星,邓海涛,乔 停,蔡 端,陈德元

(西北农林科技大学 机械与电子工程学院,陕西 杨凌 712100)

0 引言

无土基质栽培具有解决设施农业与露地农业生产争地的矛盾、拓展农业生产空间、克服土壤连作障碍及提高作物产量等优点,有利于实现农业现代化,在国外农业生产中被广泛采用[1-5]。目前,国内主要的无土栽培方式为槽式基质栽培,其管理方式与传统土壤栽培相似,生产管理简便。基质袋栽培作为无土栽培方式的一种,与槽式基质栽培和土壤栽培相比省去了施肥、整地、起垄、除草等劳动环节,可以节约人力,提高生产效率[6-8];同时,生产中采用滴灌方式可以避免土壤深层渗透和土面蒸发导致的水分流失,易于实现水肥的精准控制,大大提高了水肥利用率,有利于设施农业生产实现标准化和现代化管理[9-11]。因此,基质袋栽培不论是从适用性、经济性的角度出发,还是从环境要求、市场需求方面考虑,都有很好的发展前景。

现阶段,基质袋的包装缺乏针对性较强的专业机械,主要依靠人工进行生产,劳动强度大,生产效率低,不能满足市场需求和现代农业的发展。部分食用菌培养料装袋机可实现基质袋的定量装填,但不能实现定量、填充、制袋和封口等工序的全程自动化,占用人工多,生产效率低[12-14]。一些大型散料包装机械也可对基质进行包装,但其体积大、价格贵、针对性不强,未能得到广泛应用。

为解决以上问题,设计了一种针对个体种植户的小型基质全自动包装机。该机通过PLC可控制编程器控制多台步进电机进行工作,集基质搅拌、定量装填、成型制袋、热封切断等功能为一体,可实现不同大小基质袋包装全程自动化,具备体积小、可移动、成本低、结构合理、自动化程度高的优点,工作中运行平稳,包装效果良好,生产效率高,对基质机械包装行业的发展起到一定的促进作用。

1 整机结构及工作原理

1.1 整机结构

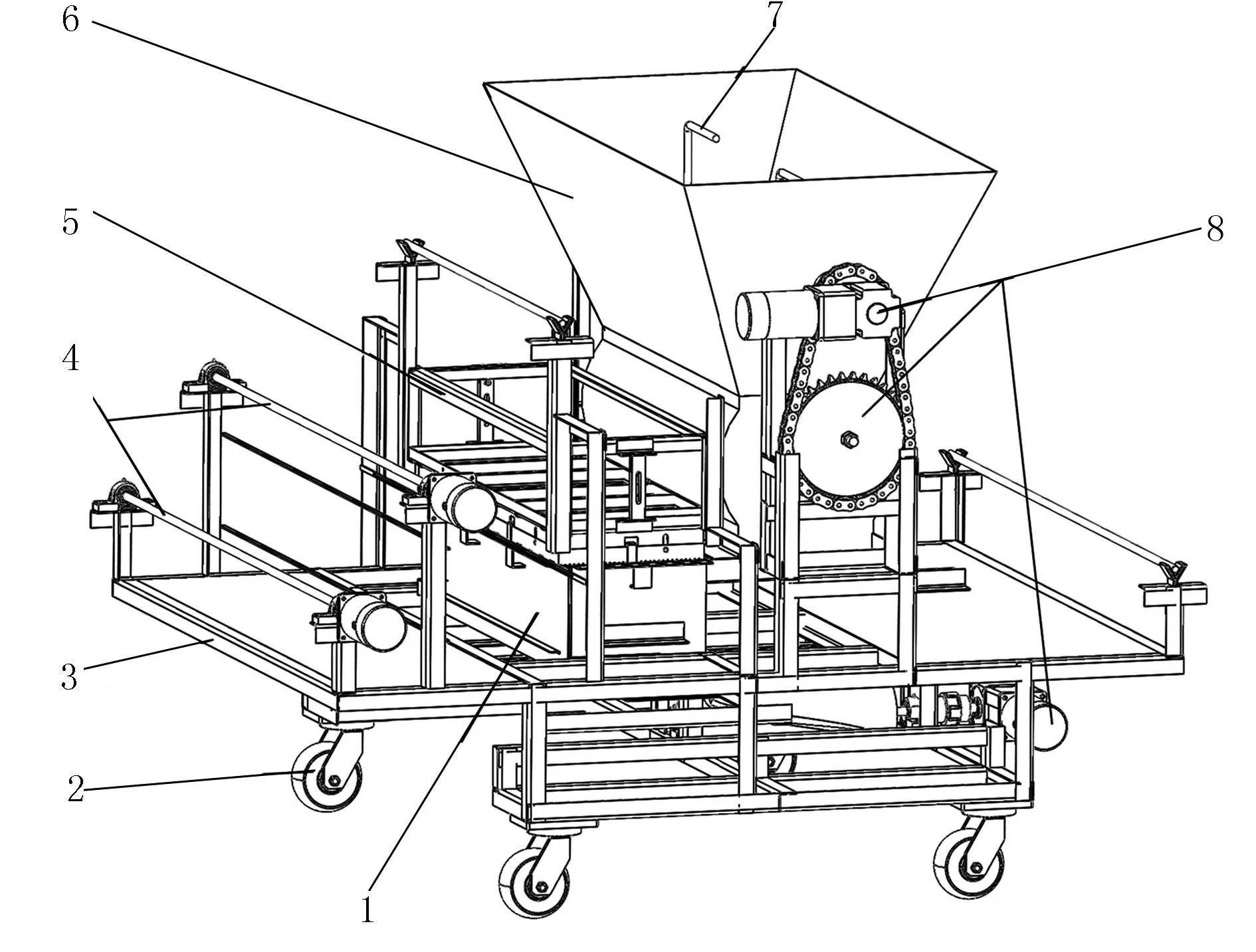

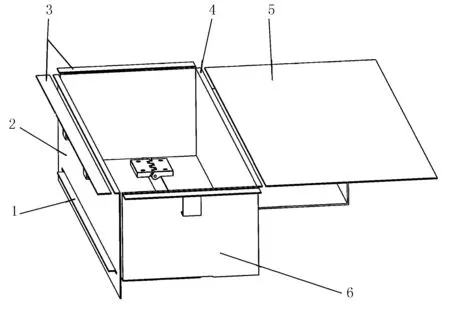

基质包装机主要由定量料仓、搅拌机构、成型装置、包装材料行进系统、热封切断装置、传动系统等组成,如图1所示。

1.成型装置 2.脚轮 3.机架 4.包装材料行进系统 5.热封切断装置 6.定量搅拌料仓 7.搅拌机构 8.传动系统图1 基质包装机结构图Fig.1 Structural diagram of the matrix packing machine

1.2 工作原理

设计的包装机可实现不同大小基质袋的全自动化包装,并具备体积小、可移动、成本低、全自动等特点。其工作过程主要分为准备阶段、搅拌定量下料、成型制袋、热封切断、成品袋输出5个过程,通过PLC可编程控制器控制各执行电机完成各阶段工作。

1)准备阶段。基质的包装工艺为上下膜包覆并四边封口切断。包装前,上下包装膜需在包装膜行进系统进行绕行张紧,工作当中上下包装膜分别由各自牵引步进电机进行拉送。上包装膜初始平铺在搅拌定量料仓和热封装置下方、成型装置上方,下膜位于料仓前部、热封装置下方、下膜上方。各执行部件处于包装初始位置,即成型装置位于料仓正下方、热封装置处于其工作运动范围最上方。热封切断装置为电热扁丝加热,需进行提前预热。

2)搅拌定量下料过程。基质通过人工或输送装置装填进搅拌定量料仓,经搅拌机构充分搅拌,填充至定量转仓中,随定量装置做回转运动至料仓出口。

3)成型制袋过程。基质出料仓后随即装填进成型装置,会将成型装置上方的下膜压覆在成型装置内表面,完成基质的半包覆,并留有一定余量覆盖在成型装置的热封边用于封口、切断。基质装填完成后,成型装置水平移动至热封装置正下方。

4)热封切断过程。成型装置到位后,预热完成的热封装置向下运动,将成型装置下方的上膜压覆在成型装置上表面完成对基质的完全包覆;热封切断结束后,热封装置返回初始位置,基质袋制作完成。

5)成品袋输出过程。热封装置返回的同时成型装置开始返回至料仓下方,成型装置底托板下垂,装置内的基质袋下落至成品出口;成型装置继续运动至料仓下方,底托板回复初始状态,包装行进系统进行重新铺膜,包装机单个包装周期完成。

对于不同大小基质袋的包装,可通过更换不同成型装置完成制作。

2 关键工作部件的设计

2.1 搅拌定量料仓的设计

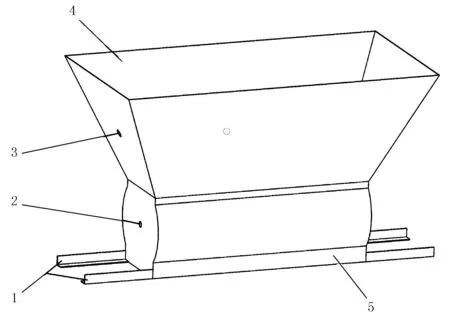

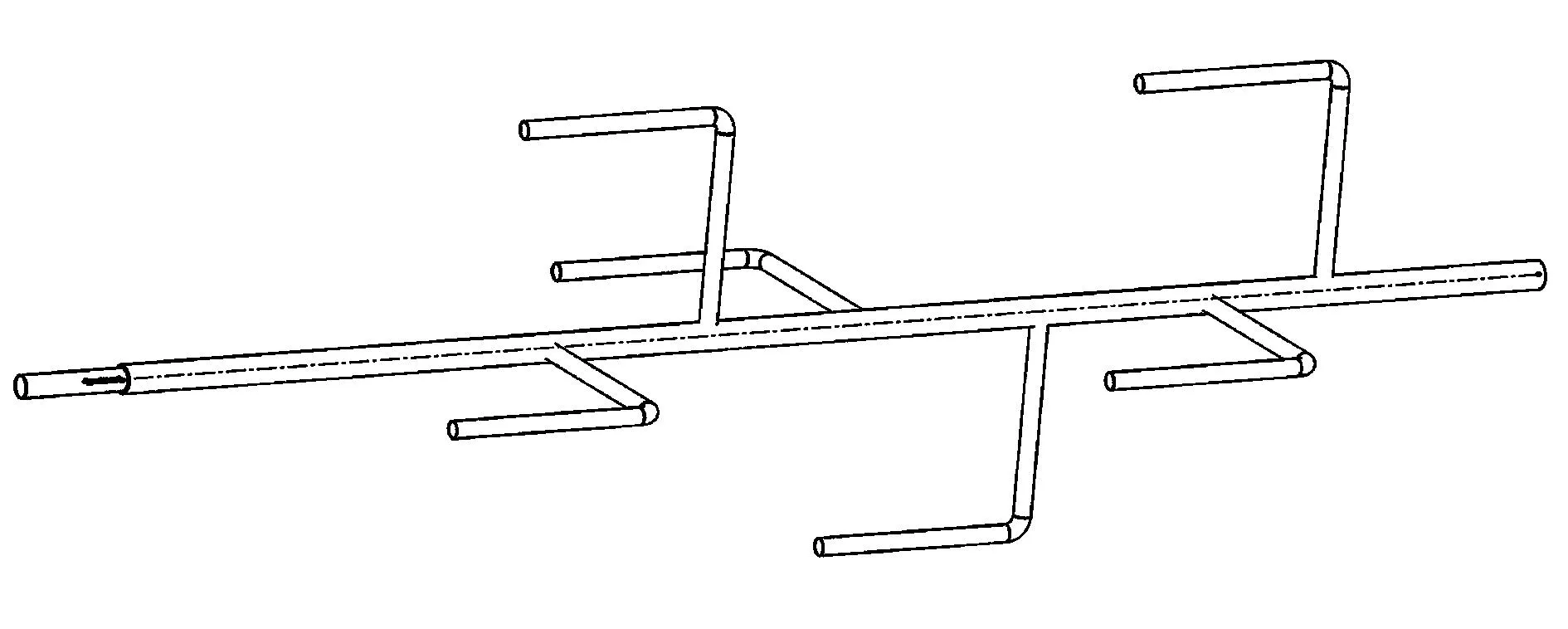

搅拌定量料仓在基质包装过程中发挥搅拌基质、定体积填充的作用,固定安装在成型装置的上方和热封装置前部的机架上,设有进料口和出料口,仓内竖直方向平行安装有搅拌机构和定量转仓,如图2所示。搅拌机构如图3所示。工作中,电机驱动其做回转运动,对基质进行搅拌以防堵塞。定量转仓对基质进行体积定量,为十字隔板结构,将其做回转运动的空间分为4个等大隔间,如图4所示。工作时,由电磁离合器控制做间歇性回转运动。

1.料仓安装支架 2.定量转仓安装孔 3.搅拌机构安装孔 4.装料口 5.出料口图2 搅拌定量料仓Fig.2 Stirring xing quantitative warehouse

图3 搅拌机构Fig.3 Mixing mechanism

图4 十字式定量转仓Fig.4 Cross-type feed transfer warehouse

料仓满仓时可最多包装4个最大尺寸为960mm×300mm×200mm的基质袋、9个最小尺寸为300mm×200mm×100mm的基质袋。工作中,基质经搅拌机构搅拌后下落至定量转仓,随定料转仓的转动填充满各个隔间;定量转仓回转中依次与仓壁形成密闭隔间完成体积定量,再将基质填充至下方的成型装置中;通过不同数量隔间体积的基质装填,完成不同大小基质袋的装填。

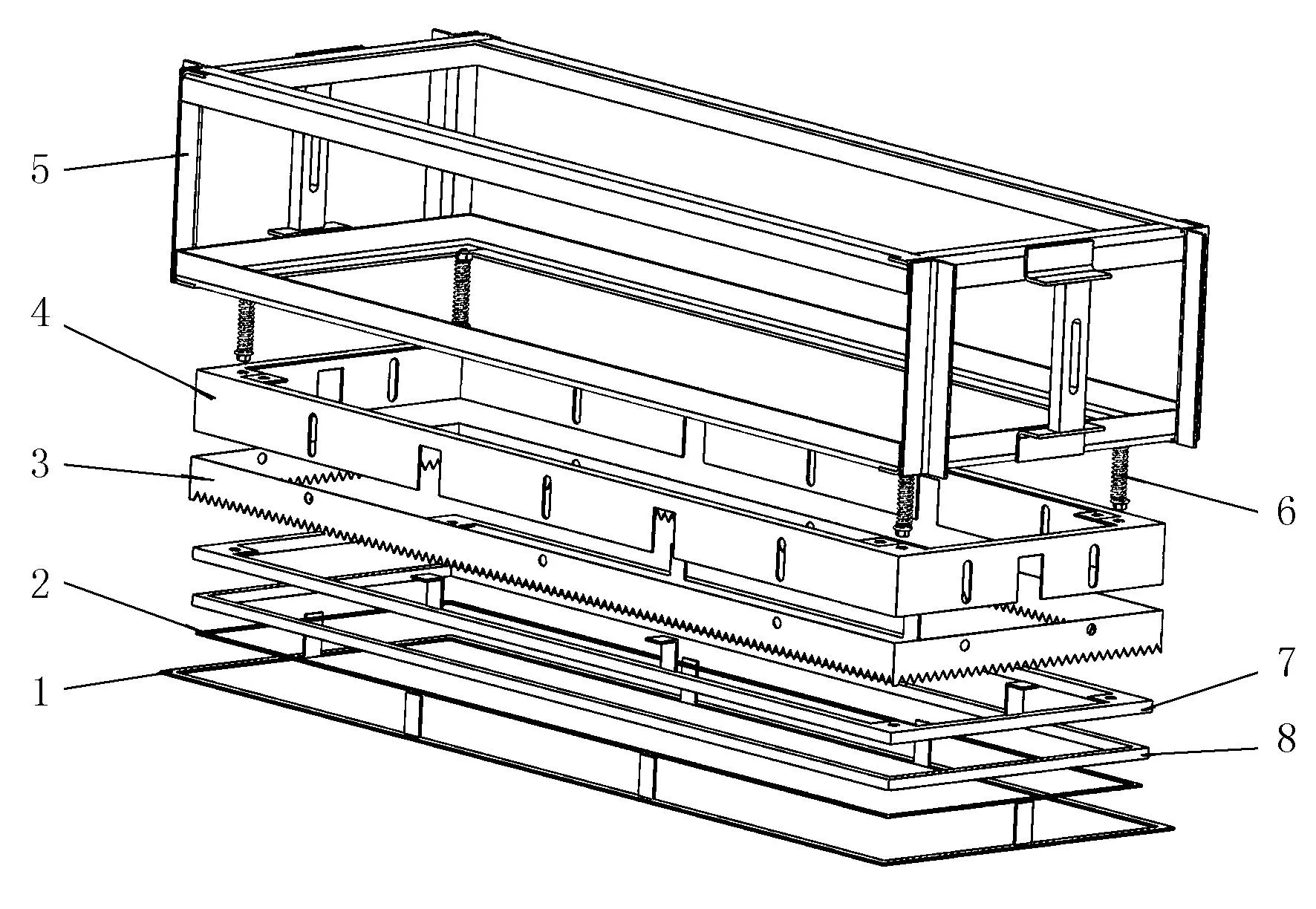

2.2 成型装置的设计

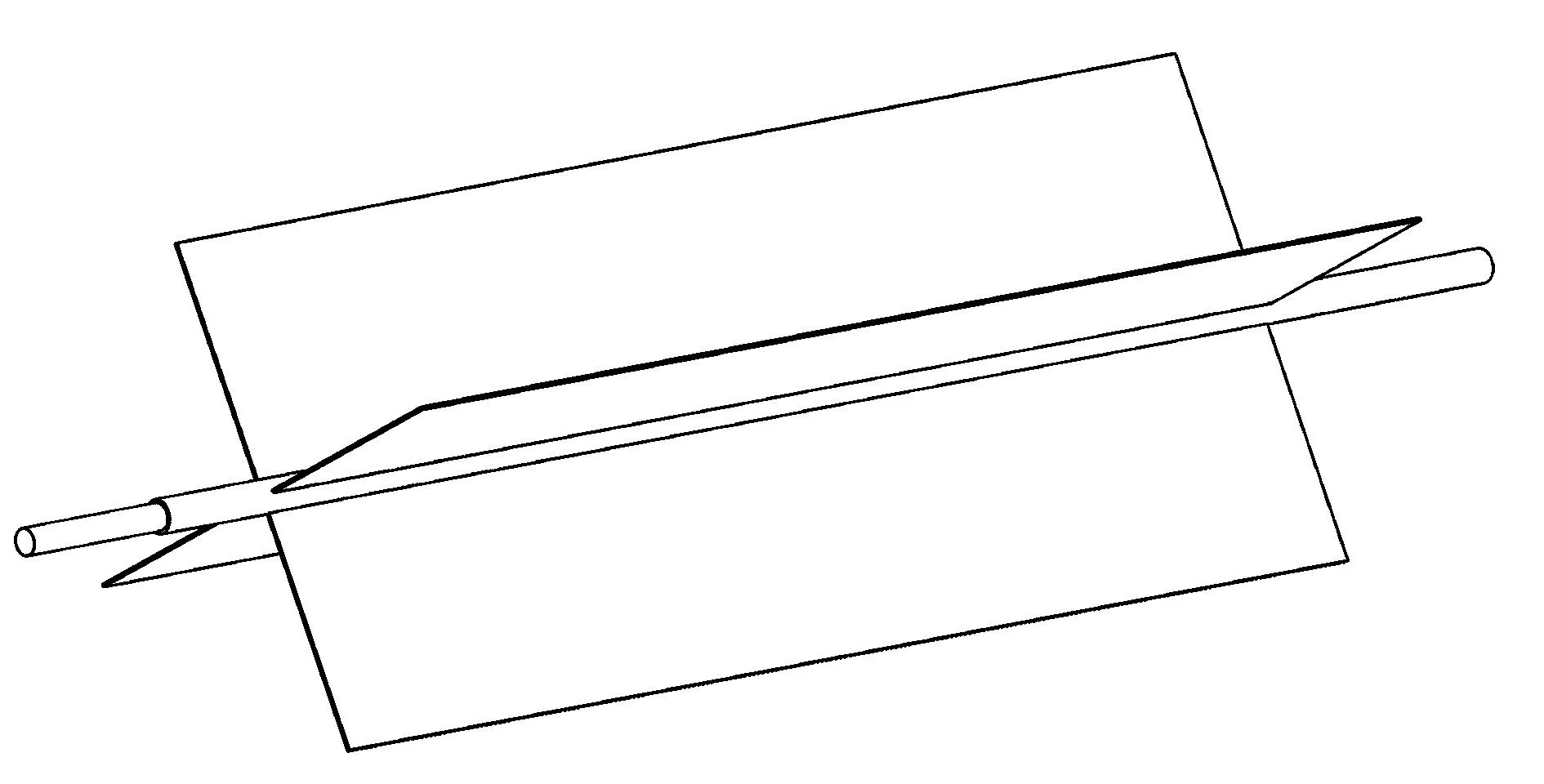

成型装置用于基质袋热封切断前的填充成型工作,根据成型包装袋尺寸形状要求,设计成型装置为一面敞口的长方盒体,由盒体、侧挡板和底托板3部分组成。盒体由压膜边、封膜边、近U型面和托膜板组成,如图5所示。其中,通过与侧挡板和底托板的配合完成基质袋的装填成型过程。侧挡板为独立个体可单独运动,形状近似为L型,短折边为热封切断边,中间开有切刀槽,将其分割为压膜边和封膜边;长折面下部开有底托板插槽,用于底托板水平位置插入。底托板结构为矩形铁板,与盒体等长,宽度为盒体宽度的2/3,通过合页与盒体底面相连,可实现水平面至竖直面的来回摆动。成型装置通过滑块滑轨将其安装在搅拌定量料仓和热封装置下方,可实现在料仓和热封装置的下方来回移动。不同尺寸基质袋一一对应相同结构不同尺寸的成型装置。

1.底托板 2.侧挡板 3.压膜边 4.热封边 5.托膜板 6.盒体图5 成型装置Fig.5 A molding device

工作时,成型装置初始位置位于搅拌定量料仓正下方,此时侧挡板紧靠盒体,底托板水平插入侧挡板中,如图5所示。基质填充时将下膜压入定量装置中,装填结束后成型装置整体由步进电机驱动水平运动至热封装置的下方;待热封切断结束,盒体先行返回,此时从侧挡板中抽出并受重力作用下垂,包装完成的基质袋顺势掉落出成型装置;随后,底托板被机架顶至水平位置并插入返回的侧挡板当中,成型装置结束单周期包装工作。

2.3 热封切断装置的设计

热封切断装置完成基质袋封口和切断工作,位于成型装置上方、料仓前方,与机架通过滑块滑轨安装,可由电机驱动进行竖直方向上下运动。热风装置由安装架、切膜刀弹簧、热封扁丝安装槽、压膜边、切膜刀安装架、切膜刀、耐热橡胶及热封扁丝组成,如图6所示。

1.压膜边 2.热封扁丝 3.切膜刀 4.切膜刀安装架 5.安装架 6.切膜刀弹簧 7.热封扁丝安装槽 8.耐热橡胶图6 热封装置组合图Fig.6 Combination diagram of the heat sealing device

基质袋封口和切断两个工序并同时进行。工作时,步进电机驱动预热完成的热封装置快速下移,压膜边和热封扁丝同时将上膜压在下方成型装置的压膜边和热封边上进行热封;热封装置继续下压,切膜刀弹簧受压缩短,此时加热的切膜刀从压膜边和热封扁丝之间伸出并插入成型装置的切刀槽完成四边切膜;随后,热封装置上移,切膜刀缩回,压膜边和热封扁丝脱离成型装置,完成热封切断过程。热封扁丝和热封边外覆有耐热防粘特氟龙布,以防止热封过程中包装膜粘连。

3 主要技术参数

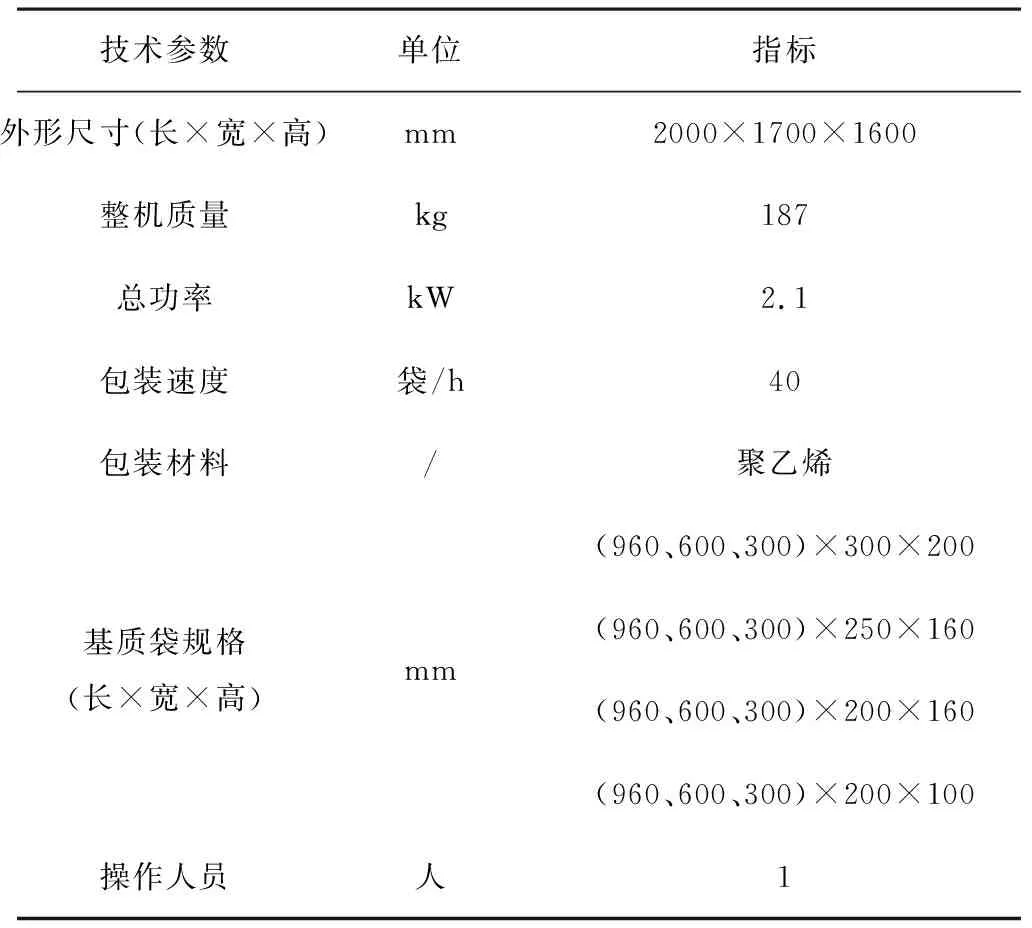

基质四面封包装机的性能指标及技术参数如表1所示。

表1 基质四面封包装机性能指标及技术参数Table 1 Performance indexes and technical parameters of matrix sealing packing machine

4 试验验证

4.1 试验条件与方法

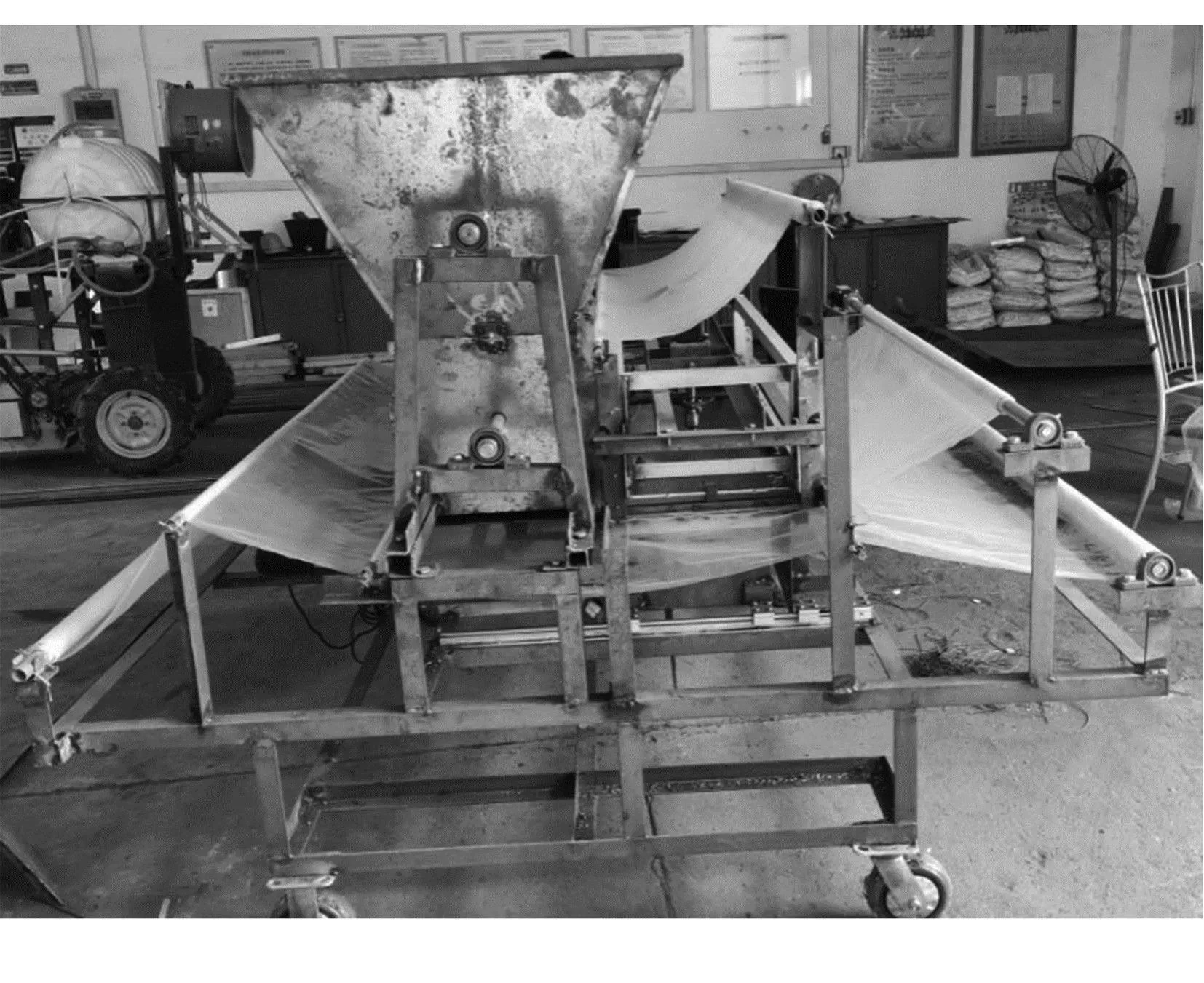

样机试制组装完成后,为验证小型可移动基质自动包装机的机械性能和运行效果是否达到预先设计目标,在西北农林科技大学机械与电子工程学院汽车拖拉机实验室进行试验。

试验设备采用自行设计的样机,如图7所示。选取包装材料厚度为0.06mm的PE膜,试验环境温度为16~23℃。由于我国还没有制定基质包装机械性能试验方法的国家标准,故设计的小型可移动基质自动包装机选用包装行业较为重视的参数作为此次试验指标,分别为包装速度、包装成功率、包装优质率。试验热封温度为145℃,热封时间为0.5s,观察试验现象并记录机器的包装情况。

图7 小型基质包装机样机Fig.7 Small-matrix packaging machine prototype

4.2 试验结果

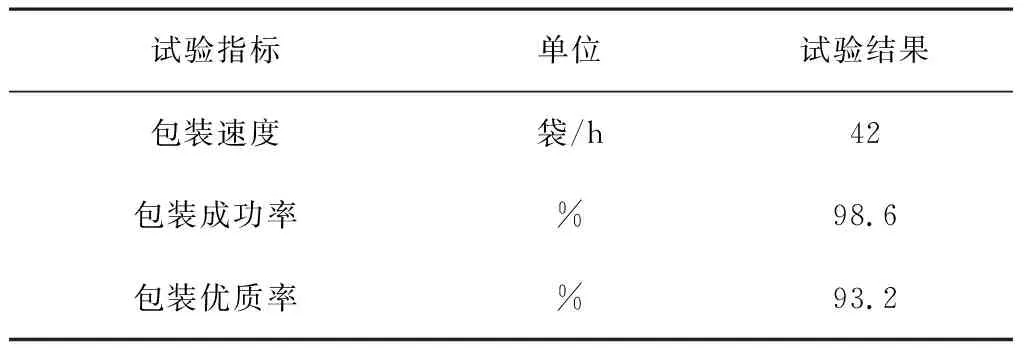

小型可移动基质自动包装样机的试验结果如表2所示。由表2可知:包装速度为42袋/h,包装成功率为98.6%,包装优质率为93.2%。

表2 小型可移动基质自动包装机试验结果Table 2 Test results of small portable matrix automatic packaging machine

试验过程中,物料和包装材料输送顺畅,各执行机构运行平稳、协调性良好,可完成基质袋的设计尺寸包装,达到预期设计效果,且试验中机器未出现其他异常状况。

5 结论

1)设计了一种小型可移动基质自动包装机,确定了包装机整机结构和包装工艺,提高了基质包装的生产效率。

2)采用PLC可编程控制器对整机运行进行控制,实现了基质袋制袋、定量、装填、热封、封切全过程自动化。

3)样机试验结果表明:整机结构良好,运行平稳,包装速度为42袋/h,包装成功率为98.6%,包装优质率为93.2%,满足基质包装机的作业要求。