泥质水合物储层防砂砾石的渗透损伤试验研究*

2024-01-11韩子豪何计彬李国伟祝瀚政

余 莉 韩子豪 何计彬 李国伟 祝瀚政 程 旷③

(①河北大学建筑工程学院,保定 071002,中国)(②中国地质调查局水文地质环境地质调查中心,天津 300309,中国)(③大连理工大学海岸和近海工程实验室,大连 116024,中国)

0 引 言

天然气水合物被认为是一种很有潜力的化石能源替代品,其资源密度高,分布较广(陈月明等,2011; Boswell et al.,2011),大部分分布于近海海域,少部分分布于陆地冻土区。天然气水合物层一般位于水深800m以上,海底以下400m的沉积物中,多数沉积物为泥质粉细砂(胡才志等,2004)。目前为止,世界进行了4次海域天然气水合物开采。2013年日本在南海海槽进行了首次海域天然气水合物试采,此次采用降压法开采,采用垂直裸眼井、防砂筛网和砾石充填防砂的完井方式。此次开采由于降压过快,一天之内降压8.5MPa导致强水流使得砾石层发生蠕动变形,最后防砂失败。试采仅持续了6d,共计产气量119500m3、产液量1162m3、出砂量30m3(Yama moto et al.,2014; Konno et al.,2015)。2017年,日本在南海海槽进行第二次天然气水合物试采,此次开采采用预先膨胀和入井后膨胀的两种GroFORM防砂系统,该系统以形状记忆聚合物材料为过滤介质,防砂精度为20μm。最后发现,井下膨胀的GroFORM防砂系统的防砂效果较好,未出现明显出砂现象(宁伏龙等,2020)。同年,中国地质调查局在南海神狐海域进行了中国首次天然气水合物开采,此次开采由于时间较短,产水量较少,气-液-固三相渗流机理还不清楚,实现防砂和增产之间的平衡还很困难,因此出砂问题需要进一步研究(叶建良等,2020)。

砾石充填防砂工艺作为一种有效的防砂工艺,该工艺挡砂效果好,有效周期长,针对泥质水合物储层,当采用降压法进行天然气水合物开采时,储层结构破坏呈弱胶结态而出现游离砂,泥质粉细砂在气-液流动作用下会堵塞砾石充填的防砂介质,导致砾石防砂层渗透性下降,即渗透损伤,影响砾石防砂层的长期有效性直接导致产能大幅度降低。李守定等(2019)通过分类总结中日两国海域天然气试采数据,结果表明压力和温度等多种因素对产气速率有直接影响。因此,通过阻砂试验,分析在压力等多种因素耦合影响下,砾石充填防砂介质渗透损伤规律,对揭示泥质水合物砾石充填防砂介质渗透损伤机理具有重要意义。

近年来,国内外学者对砾石层防砂介质堵塞规律和机理开展了较多研究。全程防砂试验可分为4个阶段,即为初始渗流阶段、稳定渗流阶段、快速渗流阶段和无液体渗流阶段。对比全程试验和分段试验,其气-水渗流特征具有相似性,其渗流规律几乎不受时间影响(余莉等,2020)。由于海域天然气水合物储层细粒含量较多,防砂较困难,储层中的细颗粒含量也直接影响着防砂介质的渗透情况,细粒含量较大时,会导致防砂介质的渗透损伤更严重(Leone et al.,1990)。早期研究发现微粒在砾石层中的位移会导致砾石层渗透性大幅降低,其降低程度和砾石粒度中值与地层砂粒度中值比有关,随着粒度中值比GSR的增大,更多的储层砂颗粒会侵入砾石防砂介质,淤堵更加明显,渗透性下降更加明显(Oyeneyin et al.,1995)。后续进一步研究表明:砂侵堵塞作用下,随着砾砂中值比(GSR)、地层砂泥质含量以及平均驱替流量的增大,地层砂更加容易侵入砾石层造成堵塞,砾石层最终渗透率比明显降低(胡才志等,2004; 李彦超等,2014; 高凯歌,2018)。除此之外,开采压力、储层颗粒级配和流体黏度等因素对防砂介质渗透性的影响。开采压力越大,流体黏度越大,气-液携砂能力越强,更多的储层颗粒侵入到防砂介质中,防砂介质渗透损伤更严重(Johnson et al.,2011; Delli et al.,2014; Dong et al.,2019)。在此基础上,董长银等(2011)根据试验得出开采时间、地层砂粒度组成、流体黏度和泥质含量都会影响砾石层的渗透性并得出了相关的定量关系。近两年,X射线CT成像实验系统的运用,更加直观地反映出不同粒度中值比GSR的情况下,水合物沉积物中细砂在充填砾石中的运移演化规律,为研究泥质水合物储层防砂砾石充填的渗透细观损伤机理提供了新的试验手段和理论基础(Zhou et al.,2021)。

以上学者对砾石防砂介质的渗透损伤做了大量研究,但针对海底的天然气水合物储层这种细颗粒含量较高的情况下砾石防砂介质的渗透损伤研究较少,且对气-水渗流共同作用携砂导致的砾石防砂介质的渗透损伤研究还不充分。因此,开展泥质水合物储层防砂介质的渗透损伤研究具有重要意义。通过设计正交砾石充填阻砂试验,研究不同压力、不同储层含水率及不同目数的砾石防砂介质三者耦合因素作用下,获得防砂砾石渗透损伤的影响因素,探究防砂介质渗透损伤机理。

1 泥质水合物砾石充填阻砂试验

1.1 试验方案设计

通过设计不同砾石规格、试验压力和储层含水量三因素正交试验,以获得该影响因素下的砾石层防砂介质渗透损伤规律。

试验因素A:储层含水率分为80%、90%、105%、125%、135%。试验因素B:防砂砾石规格分为30~50目(0.355~0.6mm)、40~60目(0.3~0.45mm)、50~70目(0.224~0.355mm)以及60~80目(0.2~0.3mm)。试验因素C:试验压力分为0.5MPa、1.0MPa、1.5MPa以及2.0MPa。将该三因素设计一个L20(5×42)混合正交试验,如表1所示。每组两个平行试验,共40组。根据试验方案进行40组不同因素影响下的阻砂试验,并测定阻砂试验前后砾石防砂介质的渗透系数。

1.2 试验原理

阻砂试验主要利用氮气瓶提供气源,利用稳压系统调节压力,通过不同压力驱替泥质水合物储层,储层中的游离砂在气-液渗流共同作用下运移到砾石防砂介质中,造成砾石防砂介质的渗透性下降,观察不同影响因素耦合下的阻砂试验现象,分析气-液渗流规律。阻砂试验完成后,将防砂介质取出进行渗透试验得到渗透系数,与阻砂试验前的渗透系数进行对比得出渗透损伤比。

1.3 试验材料及设备

试验所用泥质水合物储层细砂粒径范围为0.2~40μm,粒径中值约为12.3μm,泥质含量为30%~40%。防砂砾料采用工业砾石,30~50目砾石粒径范围为355~600μm,粒径中值约为475μm; 40~60目砾石粒径范围为300~450μm,粒径中值约为375μm; 50~70目砾石粒径范围为224~355μm,粒径中值约为292μm; 60~80目砾石粒径范围为200~300μm,粒径中值约为252μm。泥质储层不同含水量用清水配置,采用氮气进行驱替。

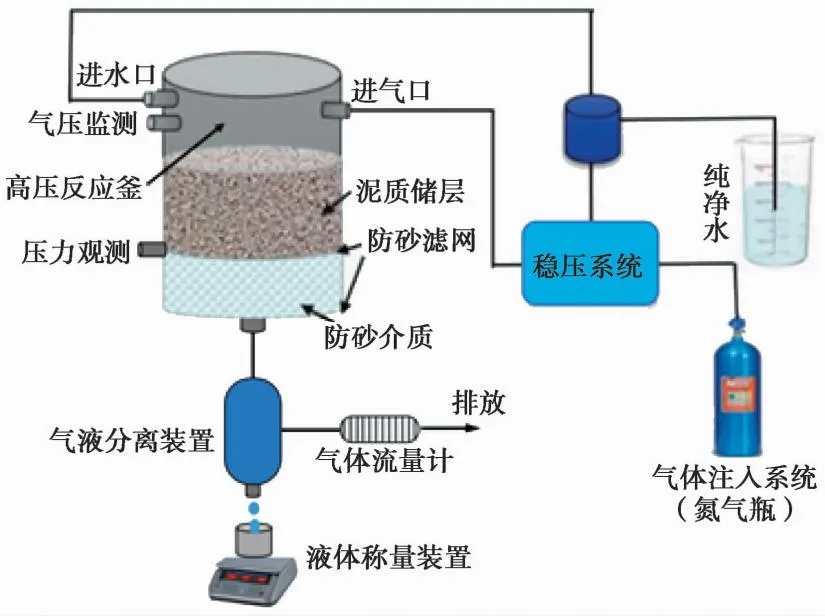

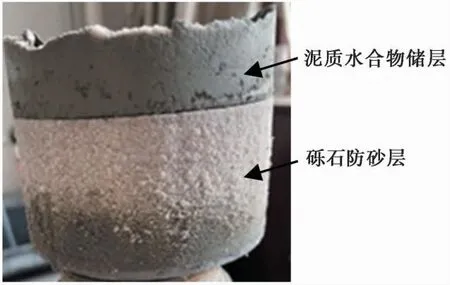

阻砂试验装置主要包括气体注入装置、气体稳压系统(恒温恒压)、高压反应釜、称量装置和数据采集装置,如图1所示。试验温度为20℃,气体注入装置提供驱替气体氮气,气体稳压系统提供设定压力,高压反应釜内径为88mm,高200mm,其中泥质水合物储层高40mm,防砂砾石层高40mm,高压反应釜底部放置一片防砂滤网。称量装置收集滤出物并称量,数据采集装置记录滤出物质量随时间变化情况。

图1 试验装置示意图

1.4 试验流程

试验按以下程序进行:

(1)首先将烘干后的泥质水合物储层(100g),按照设计要求配制成对应含水率并准备好不同目数的防砂砾石。

(2)依次将防砂滤网、400mL清水保水后的防砂砾石及泥质水合物储层置入高压反应釜,密封高压反应釜。

(3)将各种仪器装置按照图1连接。

(4)打开测量装置、数据采集装置和气体稳压系统,设定稳压值。

(5)打开氮气瓶阀门,通气进高压反应釜,观察试验现象,收集滤出物液体并采集滤出物质量。

(6)试验至不产生液体时,停止试验,关闭氮气瓶及其他设备,取出泥质水合物储层和防砂砾石层。

(7)清理仪器设备,整理数据。

2 阻砂试验现象及渗流规律分析

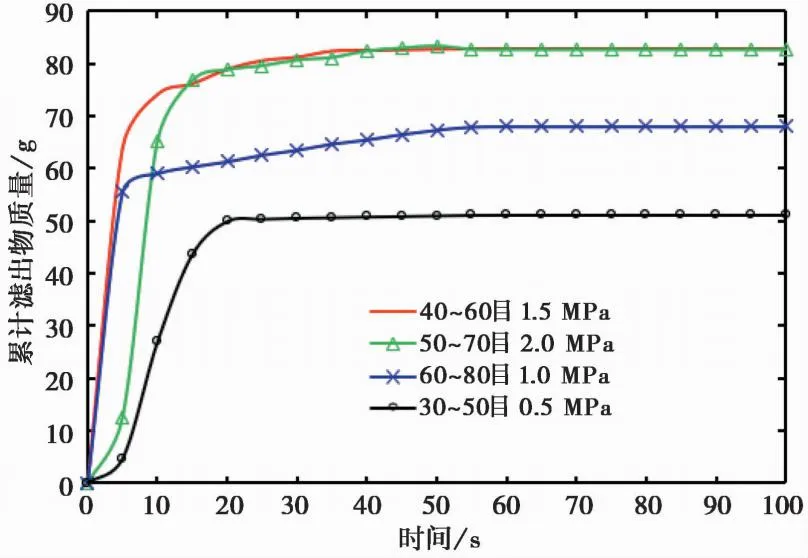

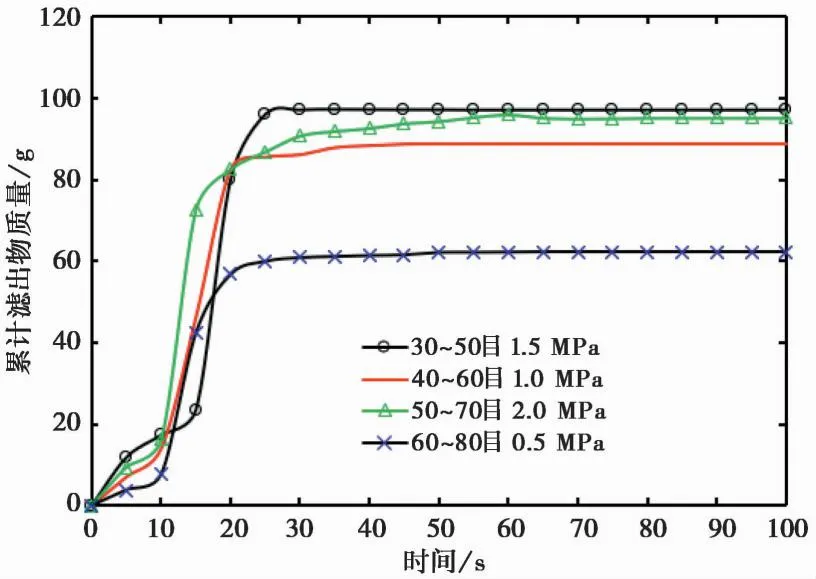

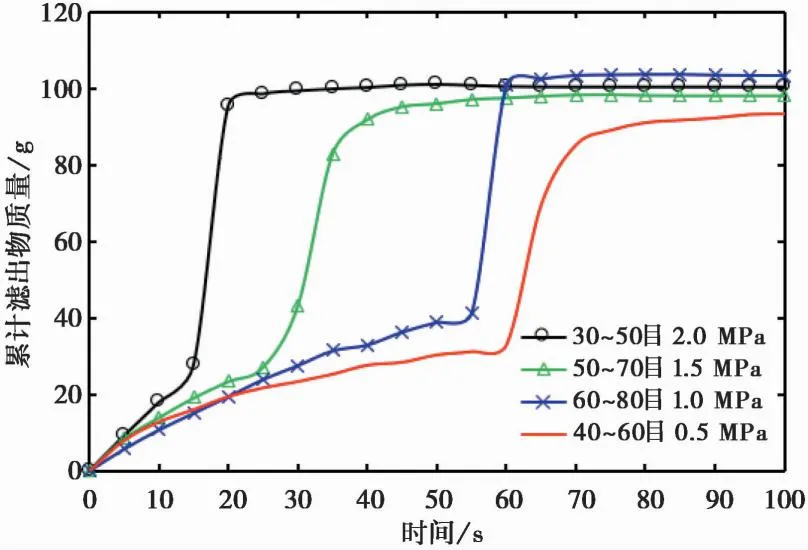

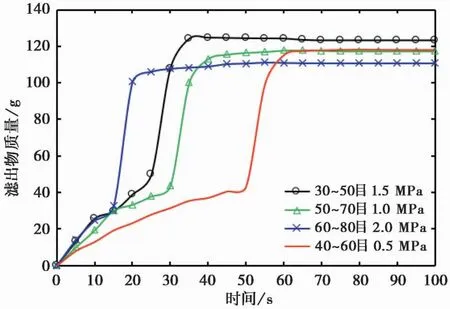

打开进气口阀门加压至不产生液体为止,收集滤出物并记录数据,按照不同泥质水合物储层含水量对数据进行整理,得到滤出物质量和试验时间的关系,如图2~图6所示。

图2 80%储层含水量滤出物质量变化图

图3 90%储层含水量滤出物质量变化图

图4 105%储层含水量滤出物质量变化图

图5 125%储层含水量滤出物质量变化图

图6 135%储层含水量滤出物质量变化图

2.1 试验现象分析

(1)对比图2~图6可知,随着泥质水合物储层含水量的增加,滤出物质量也随之增加,且试验压力较大的情况时,滤出物质量也较大,说明高含水率的储层中,除结合水以外的自由水较多,并且压力大时,气体驱替能力较大,导致储层中有更多的自由水滤出。

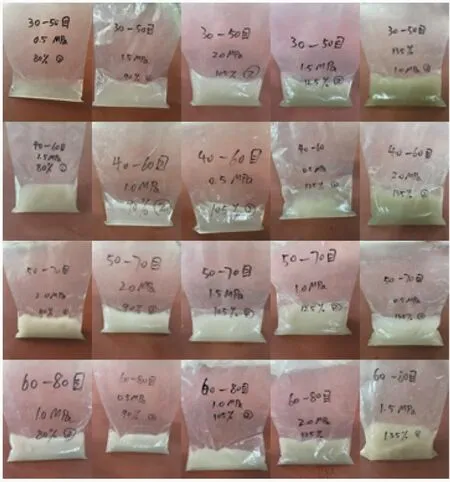

(2)如图7所示,滤出物浑浊情况与储层含水量和试验压力有明显关系,储层含水量较大时,储层中的自由水较多,携砂能力较强,导致出砂程度较严重,滤出物液体明显更加浑浊。同一储层含水量相同时,试验压力越大,气体驱替和携砂能力越强,出砂量越大。

图7 滤出物液体(从左到右储层含水量依次增大)

(3)从取出的防砂砾石表面可以看出,一般情况下,砾石目数越小(粒径越大)的情况下,防砂砾石层上表面黑色淤塞情况更为明显。

综上所述,滤出物液体浑浊程度间接说明了出砂量。出砂量受气-液渗流的影响,这也同时说明泥质水合物储层中的粉细砂在气-液两相渗流的作用下,一部分运移穿过防砂砾石介质,一部分侵入至防砂砾石介质中,影响防砂砾石介质的渗透性,导致砾石防砂介质发生渗透损伤。

2.2 气-水渗流规律分析

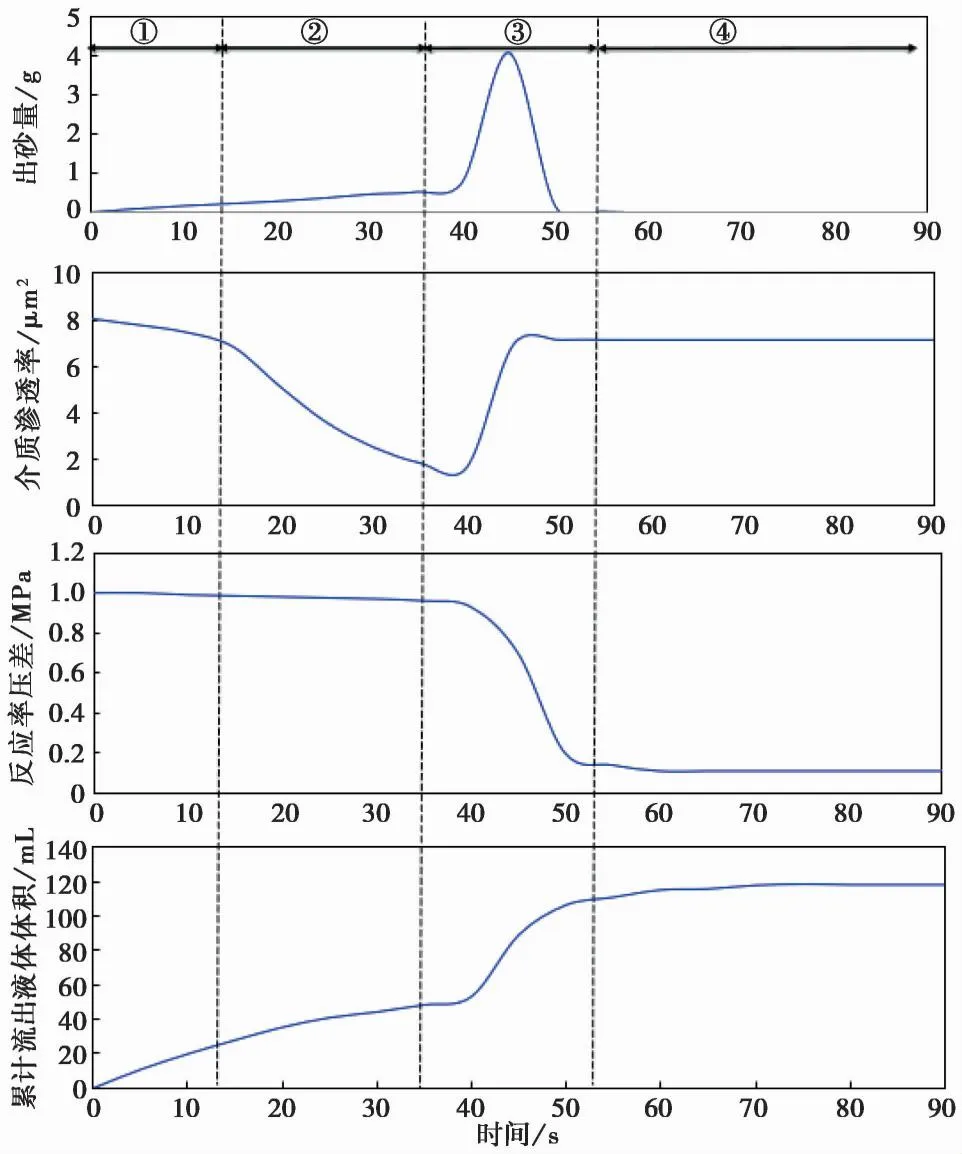

阻砂试验中滤出物流态一般分为4种现象:线性流、水滴流、气液两相流和气体流。4种流态现象从图2~图6滤出物质量-时间关系曲线中也有所反映。试验初期,滤出物质量曲线呈45°左右增加时,对应线性流; 试验中期,滤出物质量曲线变得平缓对应水滴流; 滤出物质量曲线呈直线上升时对应气液两相流; 试验末期,滤出物质量曲线变为水平对应气体流。以储层含水量135%,防砂砾石粒径为30~50目,测试压力为1.0MPa渗流情况为例,将渗流情况分为4个阶段,如图8所示。

图8 渗流情况阶段图

从图8可以看出,这4个阶段分别为:(1)初期渗流阶段,此阶段滤出物质量增加较快,渗流速度较快,滤出物流态为线性流,滤出物液体较清澈。这说明,试验初期,泥质水合物中的储层侵入砾石防砂介质的情况不明显,砾石之间的孔隙未充填,此时,砾石防砂层渗透率下降较缓慢,渗透性较好。

(2)稳定渗流阶段,渗流速度较①阶段稍慢,渗透率较初期下降速度加快,滤出物为水滴流,滤出物液体较清澈。说明泥质水合物储层中的粉细砂在气-水渗流驱动下发生了运移,侵入到砾石防砂介质中,堵塞了砾石间的一部分孔隙,导致砾石防砂层的渗透性下降。

(3)气-液渗流阶段,累计渗流量在短时间内骤增,渗透率迅速增加,滤出物流态为气-液两相流,滤出物液体呈浑浊状。由于出口处气体的大量排出,高压反应釜内的压力不再保持恒定不变,反应釜出入口压差出现一个骤减的过程。说明防砂砾石中堵塞的粉细砂颗粒在气-液渗流共同作用下,迅速的运移出防砂砾石层底部外,导致大量出砂。

(4)气体渗流阶段,此阶段只有气体排出,液体累计渗流量不再增加,液体渗流速度保持平稳趋势,速度基本为0,滤出物流态为气体流,防砂介质渗透率不再改变。说明在气体渗流作用下,泥质水合物储层中粉细砂运移速度较缓,没有明显的出砂现象。

根据图2~图6可知,储层含水量为80%时,仅表现出气-液渗流和气体渗流两阶段; 储层含水量达90%时,表现出线性流、气-液两相流和气体渗流,未出现稳定渗流阶段,直接从初期渗流阶段跳至气-液渗流阶段; 储层含水量达105%、125%及135%时,4个阶段有明显的表现特征。储层含水量较小时,气-液渗流阶段发生的时间相对较早,如储层含水量80%时,试验仅开始几秒左右就出现气-液两相流的现象,而储层含水量达135%时,气-液两相流发生在试验开始30s之后。相同储层含水量对比,可以看出,试验压力较大时,累计渗流量急速增加的拐点一般出现较早,即气-液渗流阶段发生较快,这是由于压力越大,气驱水的动力更强,更快达到气-液渗流阶段。

综上表明,随着储层中的自由水不断排出,气体不断进入储层砂的孔隙中,由于气体膨胀作用,撑开孔隙路径并驱动液体,导致渗透速度快速增加,出现气-液两相流,这就解释了储层含水量较小时,气-液两相流出现时间较早。通过不同含水量储层的试验现象可以看出,储层中的自由水在气体压力的作用下发生了运移,存在气驱替储层孔隙中自由水的一个过程,使得自由水携砂渗流进防砂砾石层。通过4个阶段可以看出,气-液渗流作用下,随着泥质水合物中粉细砂的运移,防砂砾石层存在无堵塞-储层砂侵堵塞-突然疏通的一个过程,并且液体在气体的驱动下,携砂能力有明显提升,出现大量出砂的现象。

3 防砂介质渗透损伤分析

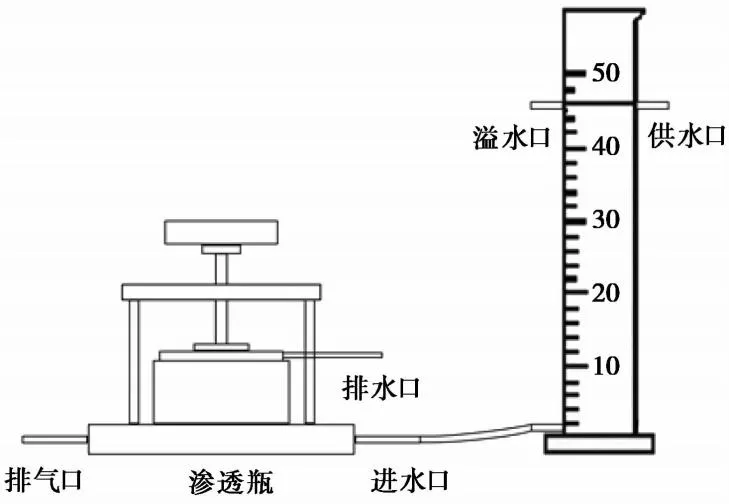

3.1 防砂介质渗透系数测量

渗透系数采用常水头渗透装置测量,如图9所示。将阻砂试验后的防砂砾石层和储层取出并用环刀切取砾石层放入渗透瓶中,如图10所示,环刀直径高度分别为88mm和40mm,与砾石层尺寸一致,试样装好后,供水口与水龙头连接提供水源并通过溢水口调节水头高度保持不变,通过排气口将试验装置中的气体排出。排气完毕后,止水夹关闭排气口,使水从渗透瓶进水口进入,排水口排出,每10分钟用量筒接取一定时间的渗透水量,待渗流速度稳定后,按照下式计算渗透系数:

(1)

图9 渗透试验装置图

图10 阻砂试验后的储层和砾石防砂层

式中:Q为时间t秒内的渗透水量(mL);L为试样高度(cm);A为试样断面积(cm2);H为水头高度差(cm);t为时间(s)。

3.2 防砂介质的渗透特性分析

泥质水合物储层中的粉细砂在气-液渗流的作用下,运移至防砂砾石介质中沉积聚集并堵塞砾石间的孔隙,造成防砂介质堵塞,发生渗透损伤。根据渗透试验测出阻砂试验前后防砂砾石层渗透系数,进行对比得出渗透损伤比,试验结果如表2所示。

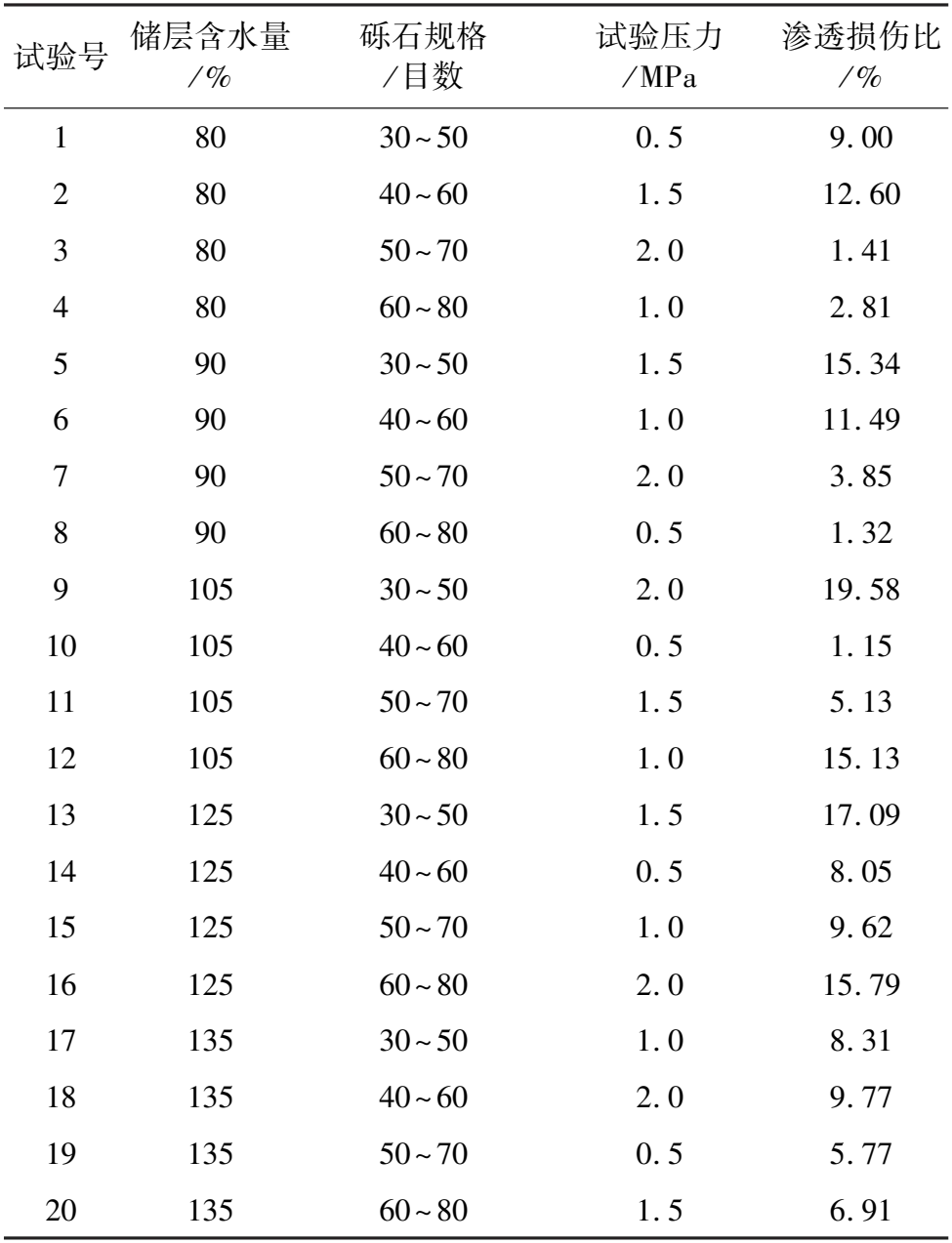

表2 渗透损伤比试验结果

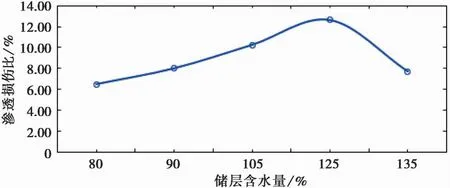

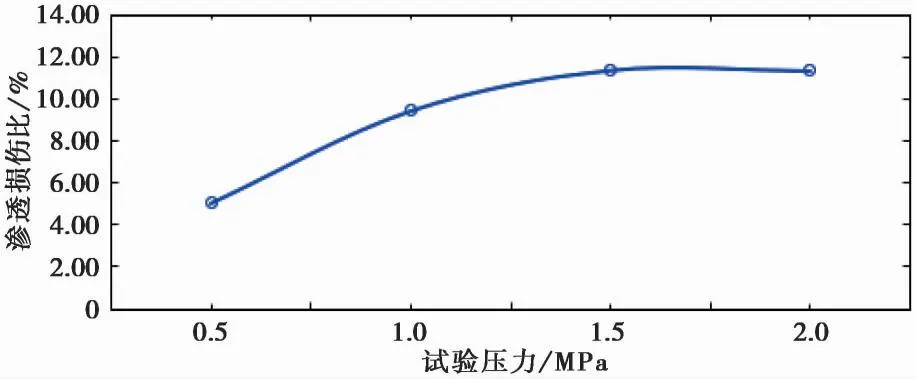

将不同含水率、砾石规格和试验压力情况下的渗透损伤比取平均值,分别得出三者与砾石渗透损伤比的关系,如图11~图13所示。从表2和图11~图13中的试验结果,可以初步看出:

图11 储层含水量与渗透损伤比关系图

图12 砾石规格与渗透损伤比关系图

图13 试验压力与渗透损伤比关系图

(1)储层含水量越大,渗透损伤比相应较大,渗透性下降的较大,这也符合储层含水量大的情况下,滤出物液体较浑浊的阻砂试验现象,但储层含水量在125%~135%之间时,发现渗透损伤比出现拐点,反而降低。这种情况说明针对这种泥质水合物储层,储层含水量对砾石渗透损伤比存在临界值,大于此临界值时,大量的自由水在气体的驱动下达到更大的携砂速度,致使③阶段中防砂砾石中的大量粉细砂运移至砾石层外,渗透率快速反弹增大。

(2)砾石目数较小时,渗透损伤比相对较大,说明砾石孔隙越大,对粉细砂颗粒侵入有利,且砾石规格50~70目,防砂砾石渗透损伤相对较小,为防砂砾石粒径选择提供参考。

(3)试验压力较大时,砾石防砂层渗透性下降相对较大,渗透损伤也较大,这是由于压力大导致气驱水的能力更强,气-液携砂能力更强,侵入防砂层的细颗粒较多。

3.3 渗透损伤比主控因素分析

根据正交的特性,挑选出最具有代表性的方案,找出渗透损伤比最小的情况,依次对试验结果进行极差分析和方差分析,得出各自变量因素对防砂砾石渗透损伤比的影响程度大小,最后由显著性检验得出渗透损伤比的主控因素。

3.3.1 试验结果的极差分析

因素极差R的计算公式为:

ki=Ki/s

(2)

R=max{ki}-min{ki}(i,j=1,2,n)

(3)

式中:ki为任一列上因素取水平i时所得试验结果的算术平均值;Ki为i水平下某因素的试验结果之和;s为任一列上各水平出现的次数。

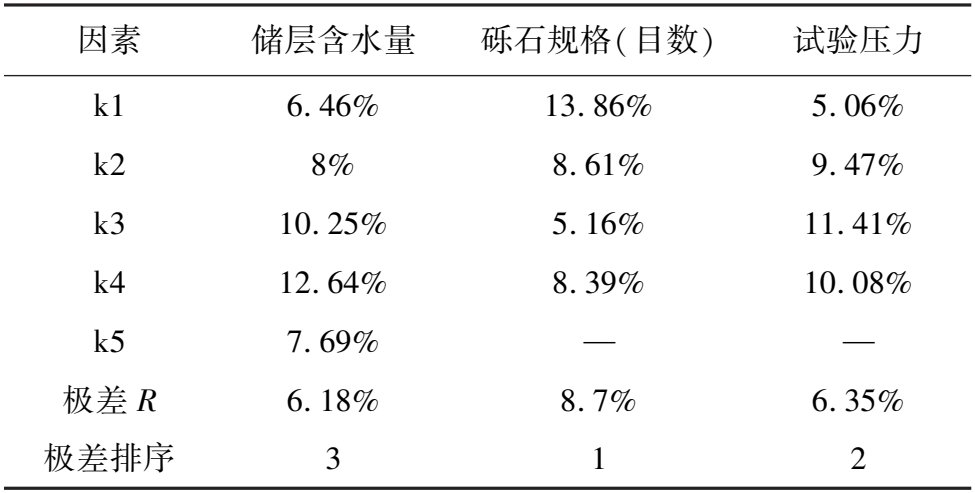

将各因素在各水平上的试验结果进行算术平均值计算,利用式(3)算出极差R,并将计算出的极值按照大小排序,计算结果如表3所示。

表3 各因素极差计算结果

根据极差大小排序结果,可得:针对泥质水合物储层,各因素对砾石充填防砂介质渗透损伤的影响主次排序为:砾石规格>压力>储层含水量。

3.3.2 试验结果的方差分析

试验因素假设为A、B、C,因素的水平数为r,正交试验总次数为n,因素所处列数为j,试验结果为yi(i=1,2,········,n),则方差分析步骤如下:

(1)计算离差平方和

1)总离差平方和

(4)

(5)

(6)

(7)

(8)

式中:SST为总离差平方和,其反映试验结果的总差异,值越大,差异越大。

2)各因素导致的离差平方和

假设因素A在正交表某一列上,则A引起的离差平方和为:

(9)

式中:SSA为各因素的离差平方和,其反映因素A在不同水平下,试验结果之间的差异。

(2)计算自由度

1)试验总平方和的自由度

dfT=n-1

(10)

2)各因素自由度

dfj=r-1

(11)

3)计算均方

以因素A为例,其均方为:

(12)

试验误差均方:

(13)

4)计算F值

以因素A为例,其F值为:

(14)

5)因素显著性判断

根据各种因素F值计算得出p-value值,其代表某一因素对试验结果无显著影响的概率,p-value值越小代表显著性水平越高。

将各因素耦合作用下的试验结果按照上述式(1)~式(5)步骤进行方差分析计算,得出各因素对砾石防砂层渗透损伤影响程度大小并根据显著性水平分析出主控因素,方差分析计算结果如表4所示。

表4 各因素方差计算结果表

由表4方差分析计算结果可以看出,误差均方(Mse)比其他因素方差较小,则说明3种因素之间的相互作用较小。各因素对于砾石充填防砂介质的渗透损伤影响大小排序为:砾石规格>试验压力>储层含水量,与直观分析极差结果一致。根据p-value值得出砾石规格显著性水平最高,则说明针对泥质水合物储层开采时,影响砾石防砂层渗透损伤的主控因素为防砂砾石规格。试验发现砾石规格50~70目,渗透损伤比最小,无论储层含水量和试验压力的变化,渗透损伤变化情况波动幅度较小,都在10%以内,抵抗渗透损伤能力较强。

综上所述:3种因素之间基本不存在交互作用,相互独立。针对泥质水合物储层,分析得到3种因素对砾石防砂层渗透损伤影响规律为:(1)储层含水量较小,则砾石防砂层渗透损伤程度较小,且对渗透损伤影响较显著; (2)防砂砾石粒径较大(目数较小)的情况下,渗透损伤程度相对较大,且在3种影响因素中对渗透损伤的影响最为显著。(3)试验压力与渗透损伤比呈正相关,且对渗透损伤影响较显著。(4)砾石规格50~70目抵抗渗透损伤能力最强,且在不同储层含水量和试验压力下,渗透损伤比相对稳定,变化波动较小。

3.4 砾石粒径中值选择分析

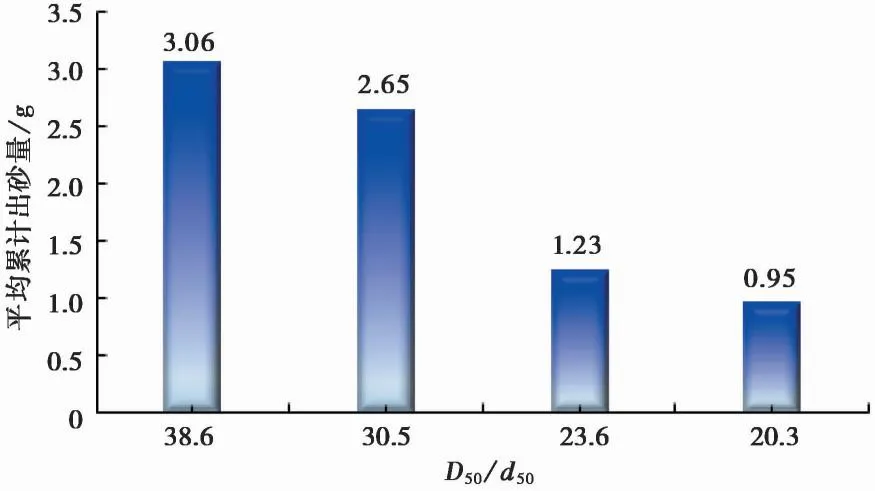

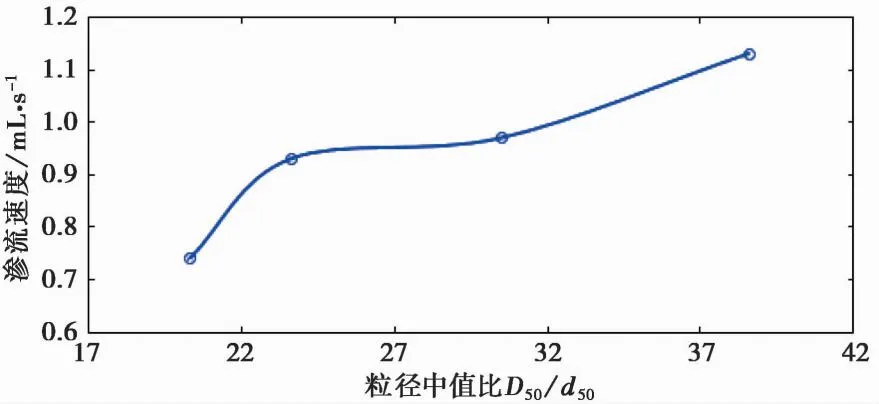

渗透损伤的研究意义即为选择最佳的砾石中值粒径,砾石粒度对防砂和产能都至关重要,小粒径砾石虽有助于防砂,但在粉细砂不断运移下,会导致防砂砾石孔隙堵塞,渗透率下降。相反,较大尺寸的砾石会导致严重的出砂。由于地层的中值粒径(d50)为一个恒定值,因此可以根据粒径中值比D50/d50来设计最佳砾石粒径。30~50目、40~60目、50~70目、60~80目粒径中值比分别为38.6、30.5、23.6、20.3。不同粒径中值比下,平均出砂量和稳定渗流阶段介质平均渗流速度的情况如图14和图15所示。两图对比发现,累计出砂量随粒径中值比的增大而增大,稳定渗流阶段渗流速度随粒径中值比增大而增大,且D50/d50=30.5和D50/d50=23.6时,稳定渗流阶段渗流速度较近,而出砂量相差两倍多。根据工程上防砂好,渗透性好的要求,最佳粒径中值比选择23.6,既有较好的防砂能力,又能保持较高的液体渗透率。

图14 不同粒径中值下平均出砂量

图15 不同粒径中值下稳定渗流阶段平均渗流速度

4 结 论

本文通过设计混合正交试验,开展不同泥质水合物储层的含水量、防砂砾石规格和试验压力的阻砂试验和阻砂前后防砂砾石层的渗透性试验,在不同因素耦合作用下,获得了阻砂试验现象、渗流规律以及砾石充填防砂介质的渗透损伤规律,主要结论如下:

(1)泥质水合物储层含水量和试验压力较大会促进气-液的携砂能力,使得出砂情况严重,且防砂砾石粒径会直接影响储层粉细砂的运移,粒径较大出砂更为明显。

(2)完整的渗流现象变化为线性流→水滴流→气、液两相流→气体流,4种现象分别对应4个渗流阶段:初期渗流阶段→稳定渗流阶段→气、液渗流阶段→气体渗流阶段。储层在气体压力的作用下,其中的自由水发生运移,存在气驱替水的过程,防砂砾石间空隙经历了通畅→逐渐堵塞→突然疏通的过程。

(3)泥质水合物储层含水量较小,砾石层渗透损伤较小,含水量大于125%时,渗透损伤比有减小的趋势; 砾石粒径50~70目时,渗透损伤比最小,且试验压力和储层含水量的变化对渗透损伤影响较小; 试验压力与砾石充填防砂介质的渗透损伤程度呈正相关。结合阻砂试验现象和渗流规律,气-液携砂能力越强,渗透损伤越大。3种因素对砾石充填防砂介质的渗透损伤影响大小顺序为:砾石规格>试验压力>储层含水量,三因素之间没有交互影响。

(4)针对泥质水合物储层,明确影响砾石充填防砂介质的渗透损伤的主控因素为砾石规格,最佳粒径中值比D50/d50为23.6,为后续研究砾石充填防砂工艺或应用提供有益借鉴。