土石混合体大型直剪设备研发与应变锁骨强度特征试验研究*

2024-01-11李志清文吉英姚国明周应新胡瑞林

李志清 文吉英 姚国明 周应新 胡瑞林 胡 峰

(①中国科学院地质与地球物理研究所,中国科学院页岩气与地质工程重点实验室,北京 100029,中国)(②中国科学院大学,北京 100049,中国)(③中国科学院地球科学研究院,北京 100029,中国)(④中南冶勘资源环境工程有限公司,武汉 430035,中国)(⑤北京中岩天地科技有限公司,北京 101513,中国)(⑥保山隆营高速公路有限公司,保山 678000,中国)(⑦云南省交通投资建设集团有限公司,昆明 650100,中国)

0 引 言

土石混合体(soil-rock mixture,SRM)是经历一定地质作用形成,既不同于一般的均质土体,又不同于一般的碎裂岩体,是一种介于均质土体和碎裂岩体之间的特殊工程地质材料(廖秋林等,2006)。土石混合体是由块石作为粗骨料及黏土、粉土或砂作为细骨料组成的含石量在30%到70%之间的原位或扰动地质体(郭国庆,2018; 胡峰等,2018),具有较强的异质性特征(Wu et al.,2019; 兰恒星等,2022)。碎石土强调的是块石与土的混合状态,粗粒土强调的是由粗粒与细粒组成的扰动混合土,而土石混合体强调的是因含石量及其形态不同导致的差异性结构特征。土石混合体在我国分布广泛,长江上游100km2范围内的发育1736个滑坡,总体积133.97×108m3,其中64%为堆积层土石混合体滑坡(夏金梧等,1997)。土石混合体的力学特性是该类介质的研究重点,一般采用数值模拟方法或试验测试方法,试验测试设备主要包括大型三轴仪与直剪仪。

直剪仪是最早并直接测定地质体抗剪强度的试验设备,但存在不能控制排水条件、剪切过程中试样有效面积逐渐减少、主应力方向变化等缺点(钱家欢,1995)。而直剪试验由于其操作简便、适用范围广而应用最为普遍(Jewell,1989),其所测得的抗剪强度参数能基本代表整个滑动面上的平均值,用于土石边坡圆弧滑动稳定计算更为合理(刘斯宏等,2010)。因此,研发一台大型直剪设备,对于深入研究土石混合体的物理力学特性至关重要。

第1台现代应力控制直剪仪是1932年Casagrande在哈佛大学设计的。1936年麻省理工学院将位移控制引入到直剪仪试验中,研究岩土材料应力-应变关系和峰值后的强度特性(Lings et al.,2004)。Jewell(1989)改进了传统直剪仪,提出了“对称直剪试验”的概念,即将传力板与上剪切盒在剪切过程中保持固定连接,形成与下剪盒对称的结构。Potyondy(1961)最早采用直剪仪研究了岩土体与混凝土接触面的力学特性。Desai et al.(1985)研制了多自由度循环剪切仪。Fakharian et al.(1997)研制了循环三维接触面剪切仪。目前国外生产的大型直剪设备以Whkeham Farrance大型直剪仪为主要代表,该设备可以测试边长为300mm或12英寸的方形试样。

国内1972年第三机械工业部勘测公司最早研制了现场大型剪力仪,剪切环的内径356.9mm,高140mm,可实现垂直压力与试样同步移动,解决了剪切过程中垂直压力的偏心问题(第三机械工业部勘测公司,1974)。长沙交通学院研制了室内大型直剪仪,每个剪力盒直径和高度分别为15.2cm和6.0cm(周志刚等,1999)。清华大学岩土工程研究所研制的大型土与结构接触面循环加载剪切仪,剪切盒尺寸为500mm×360mm(张嘎等,2003)。长江科学研究院研发了DHJ60型叠环式剪切试验机,试样尺寸为600mm×600mm×600mm的立方体,该直剪仪消除了常规直剪仪中剪切面单一的缺点,使试样有可能沿最弱的剪切面发生破坏(周小文等2005)。重庆交通科研设计院研发了新型土石混合料室内大型直剪试验系统,剪切盒分为1000mm×1000mm×800mm 或 500mm×500mm×400mm两种,实现了正应力恒定,并可锁定剪切面中心位置(董云等,2005)。中国科学院武汉岩土所研制了大型现场室内两用应变控制式直剪仪最大剪切位移可达140mm(闵弘等,2006)。四川大学研制了大型粗粒土直剪试验机,采用齿轮齿条机构来固定剪切面中心位置,采用线性比例调压技术使正应力恒定,剪切盒边长100cm,最大剪切位移达到50cm(徐进等,2008)。南京水利科学研究院研制了高性能大接触面直剪仪,剪切盒尺寸为500mm×500mm,适用于粗粒土与其他建筑材料接触面的力学特性研究(蔡正银等,2010)。吉林大学岩土工程实验室研制了SZJ8-2型数字显示岩芯直剪仪,剪切盒尺寸为孔径50mm,孔深为上下各25mm,可进行岩芯尺寸的剪切试验(罗永江等,2010)。河海大学刘斯宏等(2010)研制了便携性现场和室内两用直剪仪,设计了十字形剪切框,采用柔性绳链张拉剪切框,使试样受剪,净空几何尺寸为长×宽×高=14.1cm×14.1cm×2.5cm。绍兴文理学院杜时贵等(2010)针对岩体结构面强度量测问题研发了多尺度直剪试验仪,试样最大尺寸可达50cm×50cm。中国科学院地质与地球物理研究所李志清等(2012)研发了室内土石混合体大型直剪仪,可进行直剪试验与叠环试验,剪切盒尺寸为30cm×30cm×30cm。南京林业大学研制了大型多功能冻土-结构接触面循环直剪系统,能实现-20~0℃范围内对接触面温度的精确控制,能够模拟多种粗糙度的接触面,实现循环和单调两种剪切形式,试样尺寸为长20cm×宽10cm(赵联桢等,2013)。河海大学施建勇等(2013)研发了斜面剪切仪,剪切面为椭圆,长轴距为316mm,短轴距为300mm,可研究填埋场斜坡上的衬垫结构在垂直应力作用下沿斜坡滑移的剪切状态。北京交通大学研发了冻土动荷载直剪仪,将水平静载部分改造为动荷载作动器,可以提供0.1~6Hz、20kN的动荷载,上直剪盒尺寸为150mm×150mm×40mm(长×宽×高),下直剪盒尺寸为150mm×150mm×30mm(长×宽×高)(崔颖辉等,2013)。桂林理工大学研发了组装式两用大型直剪仪,试样直径34cm,高33cm,最大开缝12mm,整体可进行拆装(邢心魁等,2013)。成都理工大学研制了粗粒土大型剪切试验系统,可用于剪切带变形特征分析,试样规格为Φ618mm×H500mm的圆柱样(张茜等,2015)。国内外主要大型直剪仪的性能与参数对比如表1所示。中国科学院地质与地球物理所克服目前大型直剪仪存在的正应力不恒定、垂直荷载偏心、剪切破坏面固定、液压系统控制不稳定等测试问题,研发了SRM-1000型电机伺服控制大型土工抗剪强度实验设备(以下简称SRM设备)(李志清等,2018)。

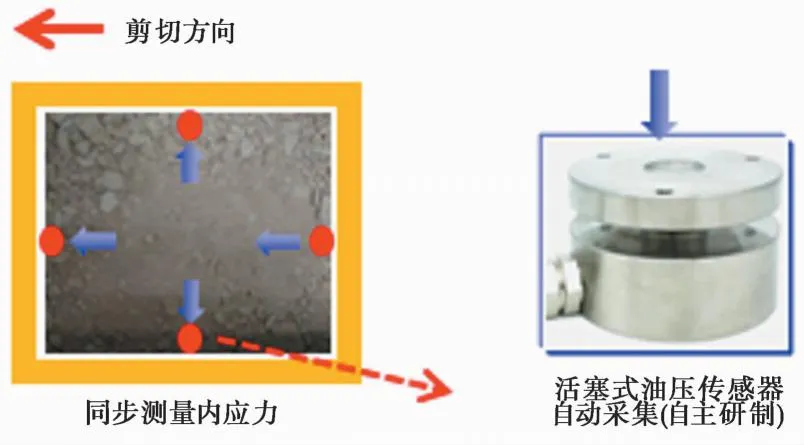

表1 国内外部分大型直剪仪设备参数对比

采用大型直剪设备进行土石混合体强度测试,与一般的土体的强度测试具有很大区别。作者采用该研发设备,进行了土石混合体大型直剪强度试验,揭示了土石混合体剪切带的变形特性(胡峰等,2018; 江强强等,2020)和剪应力波动、跌落行为(胡峰等,2021)。国内外相关研究表明,土石混合体剪切带附近的块石棱角在剪切过程中会发生咬合锁固作用(Guo et al.,2007)。现场原位土石混合体直剪试验表明,剪切过程中由于颗粒破碎,会出现应力跳跃的现象(徐文杰等,2008)。在土石混合体三轴试验中也可以观察到明显的应力骤降现象(夏加国等,2017),尤其是以硬岩为主的土石混合体三轴剪切试验,剪应力跳跃现象会更加明显(董云等,2005; 邓华锋等,2013)。采用数值模拟方法,如未考虑块石间剪断或破碎的影响,一般只能模拟出高含石量条件下的应力“波动”(严颖等,2017),很难模拟出应力的骤降现象。因此,采用大型直剪设备开展土石混合体的强度特性试验研究,对于认识土石混合体力学特性、评价土石混合体边坡稳定性等方面,具有重要应用价值。

1 设备概况

1.1 主要功能

SRM设备可用于研究土石混合体大尺度、蠕变、冻融与渗流多物理场电机伺服控制条件下抗剪强度与变形测试。具体功能包括:饱和/非饱和水平直剪/反复直剪强度试验; 饱和/非饱和高压固结试验; 饱和/非饱和冻融循环条件下的直剪/反复直剪试验; 饱和/非饱和斜剪强度试验; 饱和/非饱和剪切带变形试验(叠剪试验)等。SRM设备变传统油压为电机伺服控制,可实现长期蠕变性能控制。

1.2 设备组成

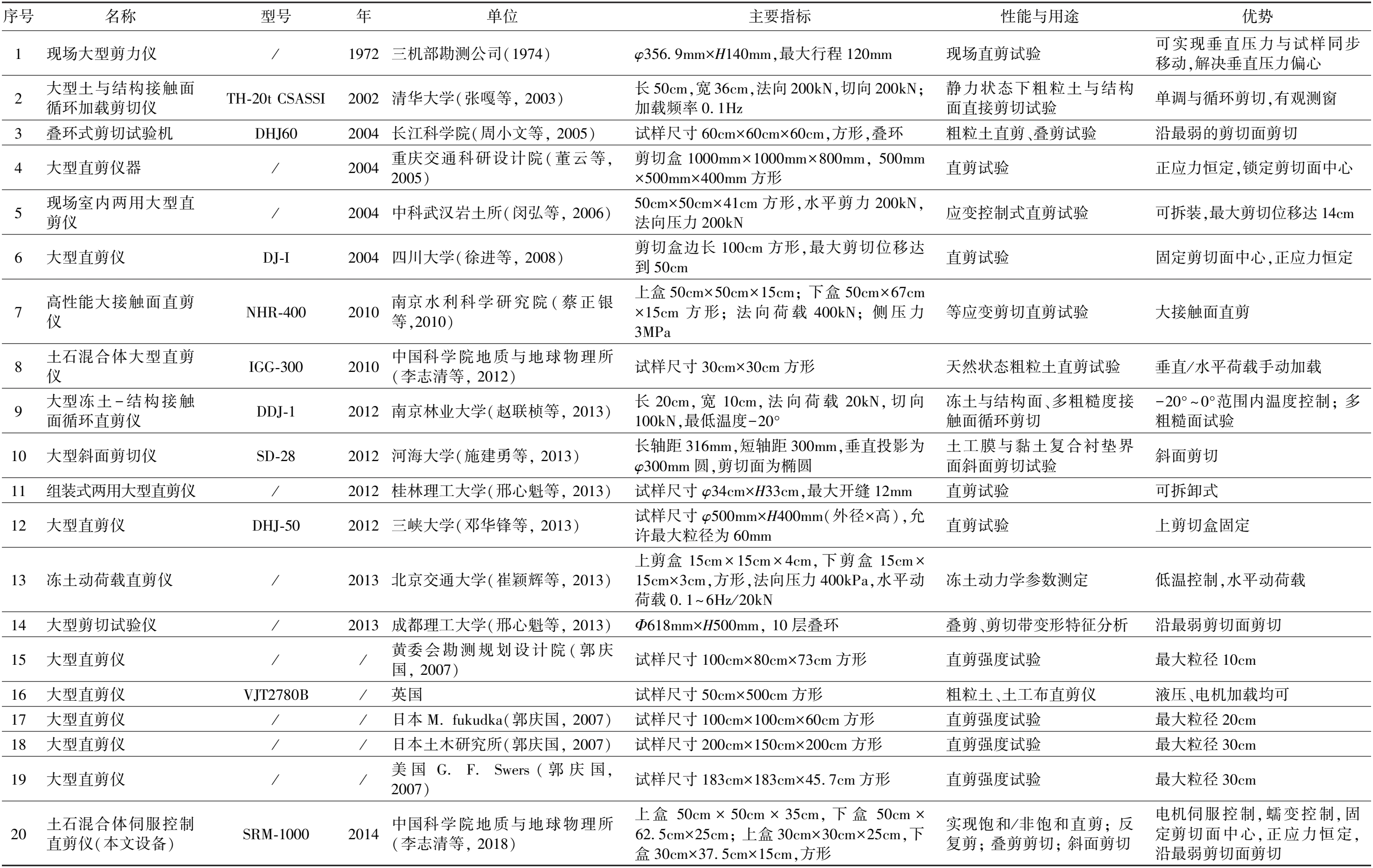

SRM设备主要包括垂直荷载加载系统、水平荷载加载系统、伺服控制系统、剪切盒、量测系统、数据采集与软件控制系统、框架装置与导轨部件、吊装及辅助系统等,如图1所示。

图1 SRM-1000型伺服控制大型土工抗剪强度实验设备

1.2.1 主机系统

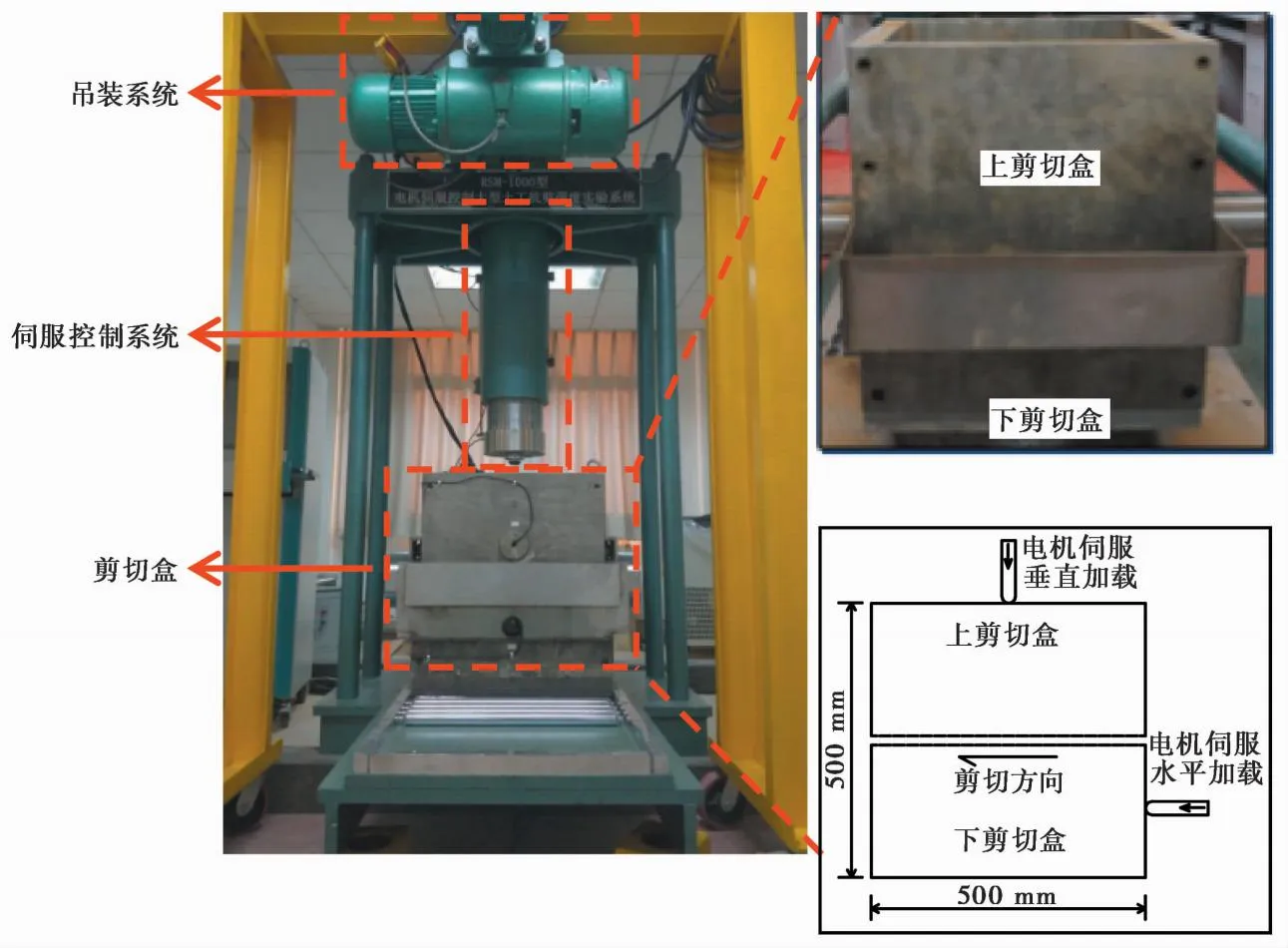

主要包括垂直荷载加载系统、水平荷载加载系统、伺服控制系统等,设计如图2所示。

图2 SRM-1000型伺服控制大型土工抗剪强度实验设备设计图

(1)垂直荷载加载系统:由伺服电机、蜗轮蜗杆减速机、升降机、传感器组成。垂直荷载加载架可向试样施加垂直荷载,机架上横梁内安装伺服控制电机。

(2)水平荷载加载系统:水平加载是通过下剪切盒向试样施加剪切力,水平固定端连接上剪切盒,水平加载端刚性连接下剪切盒,施加水平推力与拉力。

(3)伺服控制系统:由计算机、伺服控制器、伺服驱动器、传感器及控制软件组成。计算机将控制命令发送给控制器,根据传感器传回数据与计算机发出命令进行对比和计算,根据计算结果对伺服电机发出控制指令,电机驱动丝杆动作,使传感器示值发生变化,并再次传送到控制部分,组成伺服闭环控制系统。伺服控制系统主要用于水平荷载与垂直荷载控制。

1.2.2 剪切盒

剪切盒尺寸包括30cm和50cm两种,类型包括:水平直剪剪切盒、斜剪剪切盒、叠剪变形剪切盒、低温冻融剪切盒4种,如图3所示。

图3 具备不同功能的剪切压力盒设计图

直剪剪切盒由上剪切盒、下剪切盒、开缝控制单元、防翘滑轨机构、底板、透水板等组成(图3a)。上剪切盒与下剪切盒采用具有支撑架的滚动轴承的防翘滑轨机构,实现上下剪切盒之间的摩擦为滚动摩擦。剪切过程中由于剪切盒前后剪切力不均匀性,上盒发生上翘的现象,该剪切盒增加了滚动轴承约束机构,保证上盒在导轨中移动,并且磨阻力为滚动摩擦力。剪切盒的结构保证上下剪切盒在剪切过程中剪切材料剥离剪切盒的问题。剪切盒的开缝调节范围为10~30mm,其中上下盒的调节范围分别为5~15mm。剪切盒内安置了8个侧压力传感器,位置处于各侧面的中部,测量压缩或剪切过程中侧压力的变化。底板上留有进气水通道,可以实现抽气、进液等功能,并设置水槽结构,保证剪切面饱和等需要。斜剪剪切盒由上斜剪盒、下斜剪盒、开缝控制单元、防翘滑轨机构、水槽、滚珠轴排等组成(图3b)。剪切过程中,上下斜剪切盒沿开缝控制滑移,使试样发生剪断,剪切面处法向应力保持不变,垂直压力逐渐变小。叠剪剪切盒上剪切盒、下剪切盒、叠环组件、滑轨机构等组成(图3c)。剪切面尺寸为500mm×500mm,上盒高度为250mm,下盒高度为160mm,叠环200mm分10层。叠环之间使用滚珠轴承,减小摩擦阻力。叠环上的测量杆连接位移计,可以测量该叠环的位移,获得剪切过程中的软弱变形带尺寸。低温冻融剪切盒由上剪切盒、下剪切盒、开缝控制结构、滑轨机构、保温盖层、保温箱、温度测量装置等组成(图3d)。剪切面尺寸为300mm×300mm,上盒高度为250mm,下盒高度为150mm。上剪切盒与下剪切盒的连接方式采用直剪剪切盒的方式,采用滑动导轨结构,达到放置上盒剪切上翘,减小上下盒间的摩擦阻力。设置了保温箱用于控制剪切温度,并在上下剪切盒的四周设计通水管道。恒温冷浴作为冷源或热源,利用水泵将冷冻液泵入循环管道,剪切盒的四壁将冷热量传递到试样,对试样的温度进行控制。设置试样温度传感器,控制水泵工作,达到控温的目的。剪切盒采用方形设计,大剪盒内可套装小剪盒,形成多尺度量测设计。剪切盒系统分为上、下剪切盒,且上下剪切盒间配有滚珠轴排、锁紧装置,并可调节开口宽度。通过宽度的调节,可有效的扩展剪切带范围。上剪盒顶部和下剪盒底部设有透水板和集水槽,下剪盒还设有放水孔和放水阀。

1.2.3 量测主系统

量测系统主要采用各种传感器及显示控制系统对垂直荷载、垂直位移、水平荷载、水平位移、孔隙水压力等参量进行监测与显示。采用单片机控制单元,用一台上位机控制多台下位机的控制方式,解决控制系统问题,采用多机通信方式提高仪器的性能,保证系统的稳定性(蔡正银等,2010)。

1.2.4 数据采集与软件控制系统

数据采集处理系统可根据设定时间间隔对垂直荷载、垂直位移、水平荷载、水平位移、孔隙水压力等参量进行记录、显示与处理。采用Delphi编程,利用Table组件管理数据库。在数据采集方面,引入Spcomm控件,根据控制单元间通信协议完成数据回传、指令发出等功能(蔡正银等,2010)。数据采集通过数据显示系统传到由计算机控制的数据采集卡,由配套软件控制。

1.3 主要技术参数

(1)剪切盒内尺寸:上盒 500mm×500mm×350mm; 下盒 500mm×625mm×250mm。

(2)上下剪切盒间隙可调范围:0~50mm。

(3)法向载荷、水平荷载:0~1000kN,精度0.34kN。

(4)侧压力测量范围:0~1000kN,测量误差小于0.5% FS。

(5)应力加载速率:0.025~4.00mm·min-1。

(6)水平剪切位移与垂直位移:0~100mm,分辨率0.05mm; 叠剪位移:0~100mm,分辨率0.02mm。

(7)电源:220V,50Hz,功率:3000 W,三相电源。

2 设备的设计研究

2.1 设备工作原理

SRM设备利用计算机总线控制技术,采用两块PCI采集卡将竖向荷载施加装置、水平荷重施加装置、传感器测量单元有机联系在一起,实现法向载荷、水平载荷的复杂应力和应变控制方式,自动测量法向载荷、法向位移、水平载荷、水平位移、侧向载荷以及剪切面变形等参数,自动保存数据,实时显示实验过程曲线。剪切形式采用推拉两种方式,导轨采用滚动排杆结构,减小了滑动摩擦力。

2.2 设备关键技术

2.2.1 高精度测控系统

采用DSP核心控制驱动器与交流闭环伺服控制电机,实现位移、速率与力矩的伺服传动定位,实现驱动荷载分辨率达到0.3kN,伺服位移速率达到0.025~4.00mm·min-1。

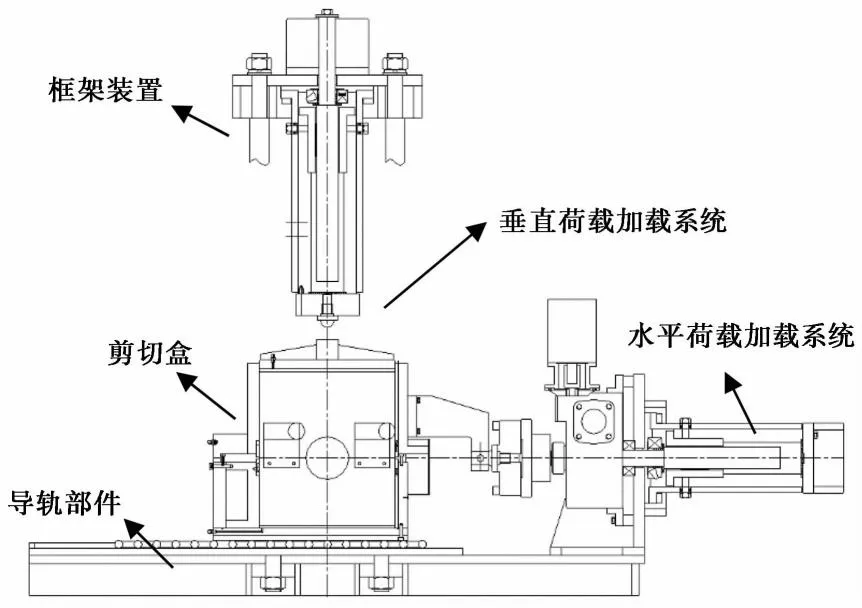

2.2.2 位移与内应力量测

采用多点位移同步测量多剪切带的协调变形,通过自主研制活塞式油压传感器同步测量压力室内的内应力,实现最弱剪切带强度变形的量测,获取剪切过程中试样内部应力重分布的状态,如图4所示。

图4 位移与内应力测量

2.2.3 正应力补偿与剪胀开缝设计

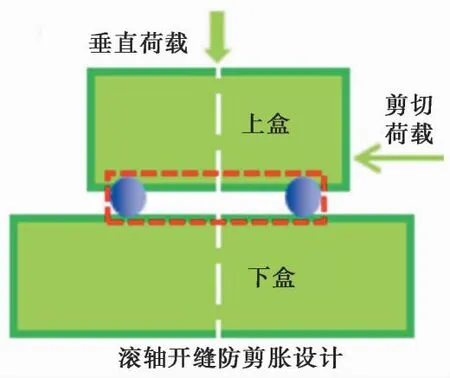

通过延长下盒尺寸、减小滚动界面摩擦,实现正应力补偿; 通过设置滚轴开缝,防止剪切过程中发生剪胀变形,如图5所示。

图5 正应力补偿与开缝设计

2.3 设备优势

(1)采用压力传感器闭合回路与伺服电机控制系统,精确施加垂直与水平荷载,实现多应力路径控制试验系统,可以达到长期蠕变性能测试,避免伺服液压系统稳定性低引发的数据偏移及油缸渗漏等问题(胡瑞林等,2019)。

(2)采用面向字符的同步协议与多机通信的控制方式,将垂直荷载施加装置、水平推力施加装置、测量单元及计算机控制软件相结合,组成一个测量控制系统,以确保系统的数据安全与稳定,实现自动控制与人为控制有机结合。

(3)硬件电路采用低通滤波措施,降低了测量值的波动; 软件采用定量预测法和移动平均法,以平滑传输信号,降低信号噪声,从而有效保障传感器稳定。

2.4 主要技术难点与解决方案

2.4.1 垂直荷载与水平推力的精度控制技术

垂直荷载施加装置和水平推力施加装置均包括伺服电机、蜗轮蜗杆减速机和传感器。荷载驱动装置采用3.5kW/2000 rpm的三菱伺服电机驱动,装置的效率可以超过20%。在主机框架上增加快进/停、快退/停、启动等按钮,能快速调整垂直荷载顶头移动速度。垂直荷载的最大量程可达1000kN,进行恒定垂直荷载和水平推力控制时,精度达到0.34kN,竖向顶头延伸长度超过40cm。采用数字模糊控制方式,通过总线数据采集、计算,输出控制变量等,以最佳数字控制参数满足垂直荷载控制精度的要求。通过数值软件模拟,控制整套设备刚度需求,从而更好的控制加载力的控制精度。

2.4.2 闭合回路电机伺服控制技术

在计算机控制的应力路径测试系统中,各压力控制器通过压力传感器闭合回路伺服控制系统精确控制压力。垂直压力控制系统用来控制和显示压力室中的轴向力,同时具有垂直压力的产生、测量和显示功能。而垂直压力通过荷重传感器测量,荷重传感器的输出传递到垂直压力外置传感器,该外置传感器通过远程反馈模块,将控制信息反馈给压力控制器,命令活塞移动,形成闭合回路伺服控制技术。水平推力的远程反馈模块,用来采集水平推力传感器信号,控制器通过多功能转换器与计算机连接,实现自动控制。

2.4.3 压力控制器自动控制技术

控制器采用步进电机实现精确驱动,压力控制器一方面与压力室相连,一方面与多功能转换器相连。压力控制器通过控制器压力腔中的传感器获取压力,然后转换为数字信号,反馈给步进电机,根据试验要求增加或减少压力输出。同时,仪器连接的外部传感器通过远程反馈模块由采集器传输给多功能转换器,再传递给电脑。当外部传感器输出量和控制器压力均衡时,控制器可直接控制传感器读取的参数。

2.4.4 操作系统控制技术

直剪仪的控制单元包括垂直荷载施加装置、水平推力施加装置、测量系统和软件控制系统等部分。通过采用多机通信控制方式,将多个控制单元有机联系起来,充分发挥单片机实时控制、计算机数据处理的优势,可达到计算机控制垂直加载系统盒水平剪切系统的目的,且可避免单片机数据处理能力差,计算机控制实时性不够等问题(蔡正银等,2010)。

3 直剪试验研究

3.1 试验材料

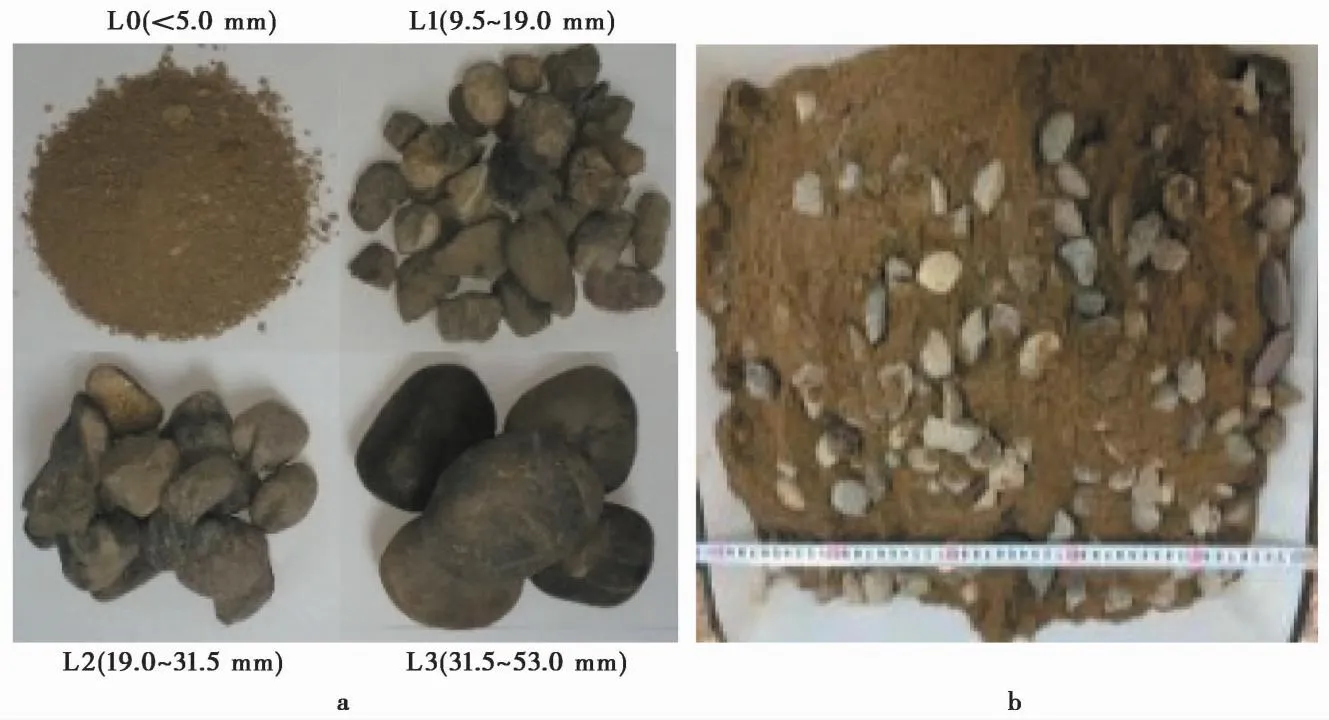

土石混合体样品中的细粒采用粒径小于5.0mm的砂土、粗粒块石分别采用3种粒径的硬岩砾石,如图6所示。根据Marsal(1973)的建议,颗粒的最大尺寸需约为剪切盒尺寸的1/6,因此该样品颗粒尺寸配置满足尺寸要求。

图6 土石混合体粗粒与细粒组成

3.2 试验设计

试验考虑3种影响因素包括:质量含石量(0、30%、50%、70%)、颗粒尺寸(L0、L1、L2、L3)和上覆压力(50kPa、200kPa、300kPa、400kPa)。制样密度为1.80g·cm-3,细粒含水量为5%,块石强度为42.6MPa,剪切速率为0.4mm·min-1,剪切位移达到60mm后停止剪切。通过在样品顶部钻孔、安插铝丝、补灰的方式,在试样内安装φ1.5mm极柔软铝丝,共设置两排铝丝,每排3根。铝丝随样品滑动发生协调变形,从而监测剪切过程中剪切带厚度变化规律(胡峰等,2018)。

3.3 试验结果分析

3.3.1 剪切强度曲线与参数变化特征

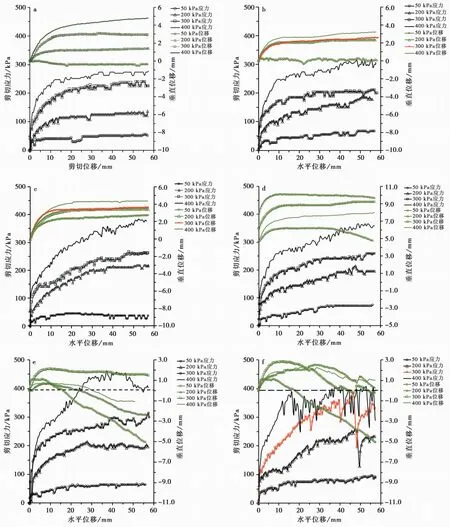

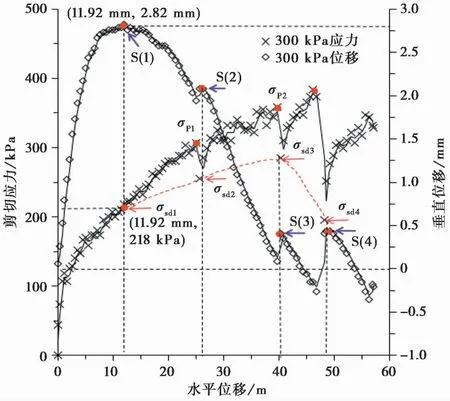

不同含石量的土石混合体在直剪过程中多表现出应变硬化的特征,不同于土体直剪试验多为应变软化的特性,部分剪切应力、垂直位移(体变)随水平剪切位移变化的规律如图7所示。在低垂直压力水平下,由于剪切过程中垂直方向位移约束不足,块石多发生转动、滑移等剪胀现象。在高垂直压力水平下,剪切过程中垂直方向位移约束大,块石没有足够能量发生剪胀作用,而以剪切压密的体缩变形为主,且垂直压力越大,剪切压密作用越强。在相同含石量条件下,块石粒径越大,不同垂直压力对剪切压密的影响越不显著,主要原因在于块石越大、块石间细粒基质压密越困难。随着上覆垂直压力与含石量的增加,剪切影响带的范围逐渐增加,主要原因在于块石克服约束力发生翻滚的能力不足,以块石间滑移、错动(爬升)为主,在应力曲线上表现为高垂直压力条件下,应力波动大且持续加工硬化。

图7 土石混合体水平位移-应力-垂直位移曲线

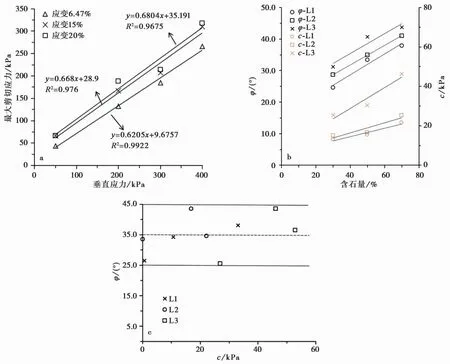

对于持续加工硬化的强度曲线(如图7b~图7d),最大剪切应力还没有统一的取值标准。如图8a所示,分别取剪切应变达到6.47%(即环刀样品4mm取值位置)、15%、20%时对应的剪切应力作为最大剪切强度,绘制莫尔-库仑线。3种取值方法获取的内摩擦角大小相当,按应变15%、20%时取值得到的黏聚力较为接近,而按应变6.47%时取值得到的黏聚力降低了70%。对于大部分强度曲线,当应变达到6.47%时,强度均未达到最大值,因此对于土石混合体试样,取15%应变对应的强度作为最大剪切强度较为合理。按照该取值标准,如图8b、图8c所示,随着含石量的增加,黏聚力与内摩擦角均呈现增加趋势,黏聚力最大可达45kPa,而内摩擦角变化范围为25°~45°,平均约为35°。

图8 土石混合体黏聚力与内摩擦角变化规律

3.3.2 应变锁固模型

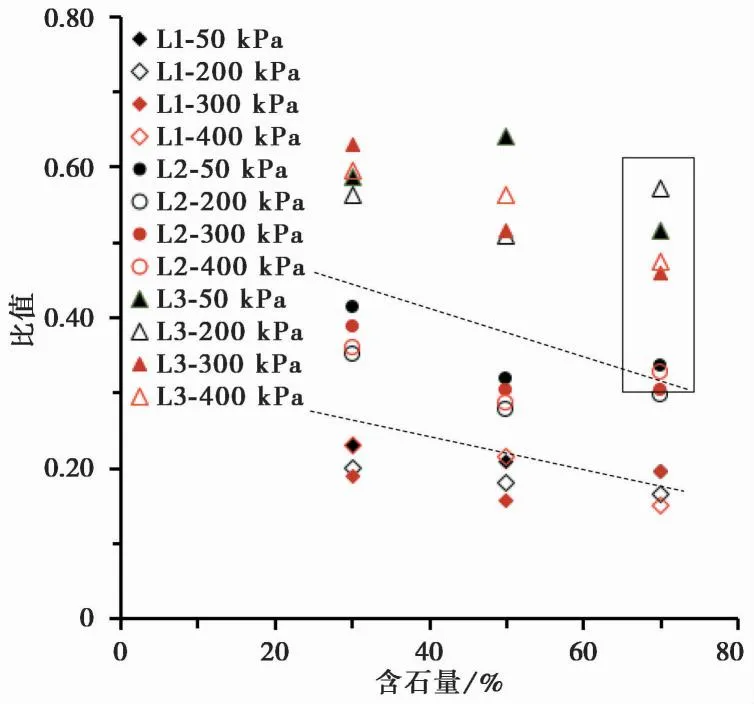

秦四清等(2011)将滑坡断层面上的“控制块体”定义为“锁固段”,即在断层面上具有较高强度且在地震中释放较大地震矩的结构部位,形式同断层中所谓的岩桥(Rock bridge)、障碍(Barrier)或凸起体(Asperity)等。土石混合体内部同样存在类似的“锁固段”,是高应力条件下块石能量聚集的表现。如图7e、图7f所示,在高含石量条件下应力位移曲线表现为强应变硬化特征,体变(垂直位移)呈现先剪缩再剪胀的变化规律。随着粗颗粒粒径的增大,同一垂直压力条件下剪切强度逐渐增大,在200kPa以上垂直压力作用下,出现明显的应力、体变“跳跃”或“波动”现象。出现此现象的主要原因在于,当块石粒径较小时,块石间细粒土分布较均匀,剪切过程中剪切带内的块石多以挤压细粒土的压密、旋转和水平滑移行为为主。当块石粒径逐渐增大,块石间发生接触的概率大大提高,在上覆压力较小时,块石尚可以克服阻力产生旋转与水平滑移; 当上覆压力较大时,剪切带的块石多以块石间爬升或剪断块石棱角行为为主。块石爬升或剪断过程就是应力下降与体积剪胀的过程,这个过程称为“锁固段”解锁,这类强度曲线称为“应变锁固”模型,可采用移动平均模型进行曲线拟合,如图9中实线拟合所示,这不同于传统的应变硬化或应变软化模型。块石间运动在经历第1次“锁固段”解锁后,会形成新的骨架“锁固”状态,逐渐重塑锁固应力水平。随着剪切位移的增加,块石间经历第2次爬升或剪断的“锁固段”解锁过程,再次形成新的骨架“锁固”状态,重塑锁固应力水平,一直到当块石粒径减小到某一水平时,将不再出现块石锁固行为。

图9 含石量70% L3组土石混合体在300kPa垂直压力下水平位移-剪切应力-垂直位移关系

采用样品内柔软铝丝,监测剪切带变化与块石相互作用情况,揭示块石空间分布影响下的力链结构特性,如图10a所示,当含石量为30%、上覆压力为200kPa时,铝丝发生均匀弯曲变形,说明块石发生相互挤压与爬升概率较低; 当含石量为70%、上覆压力为300kPa或400kPa时,铝丝发生明显弯曲变形,说明块石间发生了明显的相互挤压或爬升(图10b、图10c)。因此,出现块石锁固的条件为:滑面硬岩含石量超过50%,深度位于10~20m范围(上覆压力约为200~400kPa范围)、滑面块石粒径与剪切带厚度比值在0.3~0.6之间(图11)。土石混合体会出现连续的应变锁固行为,“锁固段”不断破坏,又不断重塑,主要依靠块石的能力累积,这与孕震断层发震后积累能力再次发震相似。块石爬升过程中,因剪胀导致空腔内细粒土重组,这种现象类似Gehle et al.(2003)在研究含等距节理岩石直剪时出现的应力“跳跃”现象,岩块间爬升后同样使新的节理与剪切碎片重新排列,从而形成一条碎石剪切带。因此可以采用以下公式获取应变锁固模型的抗剪强度(Patton,1966; Gehle et al.,2003):

图10 L3粒组试样剪切完成后铝丝变形特征对比

图11 含石量与比值关系图

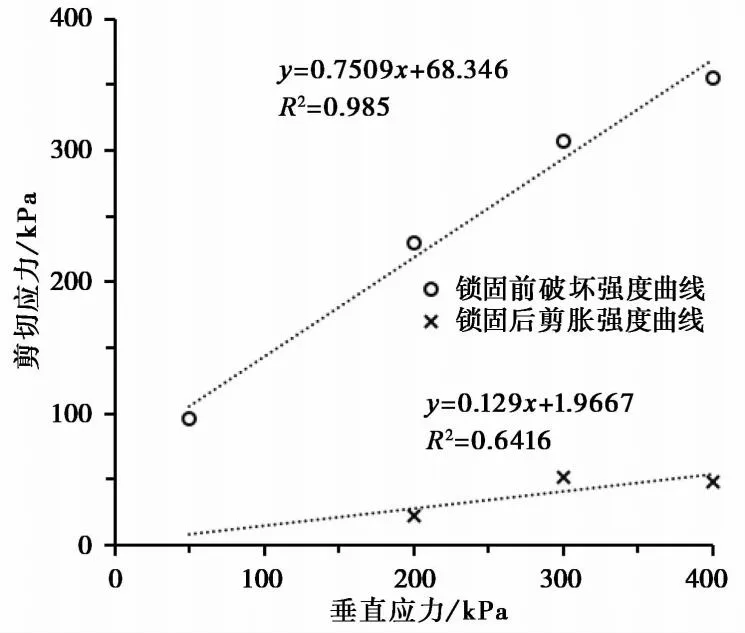

τ=σtan(Ø+i)+c

式中:τ是剪切强度;σ是垂直加载正应力; Ø是未发生应变锁固破坏时的内摩擦角,Ø(σ)是σ的函数,一般取25°~40°;i是发生应变锁固破坏时的剪胀角,i(σ)是σ的函数,一般取5°~10°左右;c是土石混合体的黏聚力,与基质性质有关。

对于图9中未发生应变锁固破坏时的剪切应力取点σP1,图7f中的Ø为37.0°,c为68.3kPa; 发生应变锁固破坏后的剪胀角对应的应力取点σPn与σP(n-1)的最大应力差,对于300kPa条件下取点σP2与σP1的应力差,图7f中的i为7°,含石量为70%、L3粒组的土石混合体的莫尔库仑强度线如图12所示。

图12 土石混合体莫尔库伦强度线

4 结 论

土石混合体是一种非连续性、非均质性介质,结构复杂,具有显著的尺寸效应与结构效应,其强度、变形及渗透特性直接受介质结构状态的影响。作者研发了多尺度、多相、多场抗剪强度试验装置,可用于土石混合体的变形、强度与渗透特性研究。主要结论如下:

(1)研制了SRM-1000型电机伺服控制土石混合体大型固结与抗剪强度试验装置,剪切盒按水平直剪、斜剪、叠剪、冻融试验4类设计,可实现多尺度多相多场抗剪强度试验。

(2)提出了区别传统的应变硬化、应变软化模型的第3类强度模型,即应变锁固模型,并给出了模型参数求解方法。

(3)当土石混合体内硬岩含石量超过50%、滑面深度位于10~20m范围、滑面块石粒径与剪切带厚度比值在0.3~0.6之间时,土石混合体强度曲线以“应变锁固”为主,多发生剪胀破坏。

(4)当土石混合体剪切带出现块石间爬升或剪断块石棱角行为时,形成“应变锁固”强度变化规律,从而发生应力跳跃与体积剪胀,可采用移动平均模型拟合“应变锁固”强度曲线。