推力调心滚子轴承轴圈通裂失效分析

2024-01-11仪欣

仪欣

(瓦房店轴承集团国家轴承工程技术研究中心有限公司,辽宁 瓦房店 116300)

某轴承公司生产的推力调心滚子轴承主要用在钢管厂的小车串管机上,轴承工作温度为20 ℃ 左右,使用寿命要求为 6~8 个月。该轴承上机一周后发生轴圈通裂,失效轴承照片如图1-3 所示。

图1 轴圈断裂形貌

1 轴承宏观检测

轴圈滚道面运转痕迹正常,如图1 所示。轴圈内径面有与轴相对滑动而产生的滑动痕迹,该痕迹分布整个圆周方向,如图2 所示。

图2 轴圈内径形貌

图3 滚子大端面形貌

送检轴圈试样形貌如图4 所示,图中标记处为图1 中断口,该断口形貌如图5 所示,整个断面平坦,无明显裂纹扩展辉纹,无氧化回火色。图5 中标记处为断口的开裂起源,即起源于大挡边。大挡边有擦伤,如图6 所示。

图4 送检试样形貌

图5 断口形貌

图6 大挡边擦伤形貌

滚子大端面均有被挤压痕迹,如图3 所示。个别滚子大端因被挤压、擦伤较重,端面金属向外径方向流动,如图7 所示。滚子外径运转痕迹偏向小端侧,且靠近小端侧有条形剥离和沿周向擦伤,如图8-9 所示。

图7 滚子大端面形貌

图8 未送检滚子外径形貌

图9 送检滚子外径形貌

滚子大端面与轴圈大挡边接触面较小,如图10-11 所示。

图10 滚子大端面与轴圈大挡边接触形貌

图11 轴圈大挡边侧油沟与滚子大端面接触形貌

2 轴承微观检测

2.1 化学成分检测

采用 ARL4460 直读光谱分析仪按 GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》对送检轴圈和滚子试样进行检测。根据图纸,送检的试样材料牌号均为标准 GB/T 18254—2016《高碳铬轴承钢》中的 GCr15SiMn,检验结果见表1。根据检测结果,轴圈试样化学成分符合GB/T 18254—2016《高碳铬轴承钢》标准要求,滚子化学成分符合 GB/T 18254—2016《高碳铬轴承钢》标准中的 GCr15,与图纸要求不符。

表 1 化学成分检测结果(质量分数,%)

2.2 性能检测

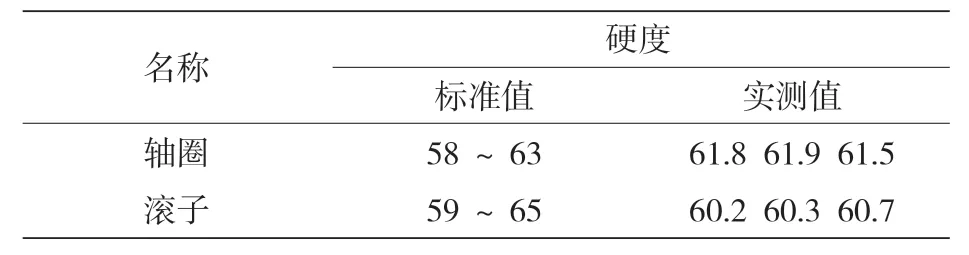

采用HR-150A洛氏硬度计(检测范围:20~67 HRC),按 GB/T 230.1—2018《金属材料洛氏硬度试验方法》对送检的轴圈试样距滚道面3 mm 处和滚子的小端面进行检测,轴圈有效壁厚为 34.77 mm,滚子有效直径为 37.32 mm,检测结果见表2。根据检测结果判定,送检轴圈和滚子硬度均符合 JB/T 1255—2014《滚动轴承 高碳铬轴承钢零件 热处理技术条件》标准要求。

表2 硬度检测结果 HRC

2.3 非金属夹杂物检测

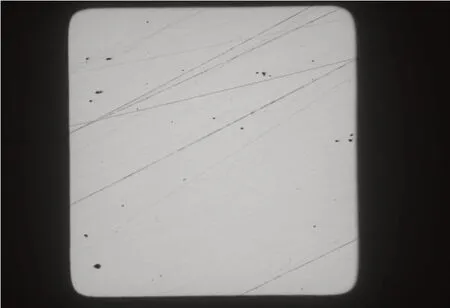

采用LEICA DMRXE金相显微镜按 GB/T 10561—2005《钢中非金属夹杂物含量的测定-标准评级图显微检验法》对送检轴圈和滚子试样进行检测,检测结果如表3。根据检测结果,送检轴圈的非金属夹杂物符合 GB/T 18254—2016《高碳铬轴承钢》中优质钢标准要求;滚子 D 类细系超标,不符合 GB/T 18254—2016《高碳铬轴承钢》中优质钢标准要求,如图12 所示。

表3 非金属夹杂物检测结果级

图12 滚子D 类细系超标形貌

2.4 金相组织检测

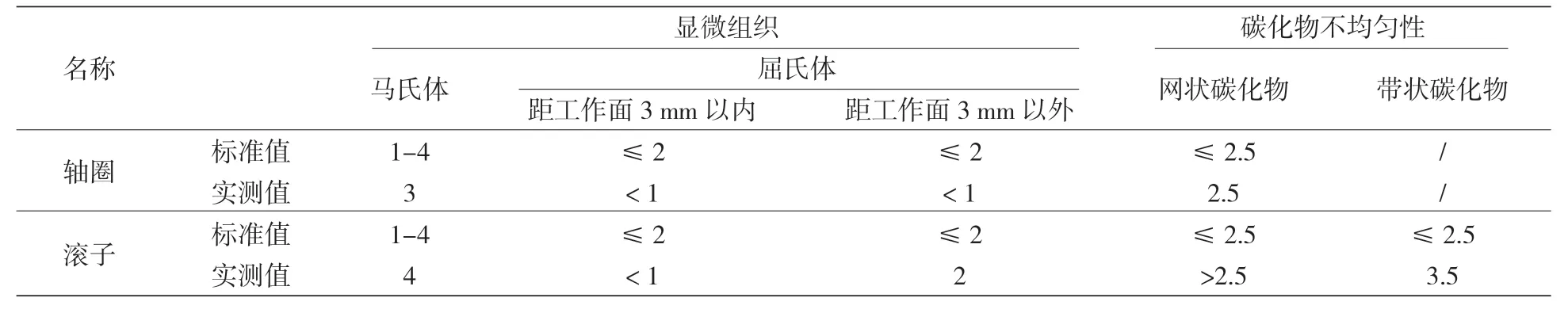

采用 LEICA DMRXE 金相显微镜按 JB/T 1255—2014《滚动轴承 高碳铬轴承钢零件 热处理技术条件》对送检轴圈和滚子进行检测,检测结果见表4。根据检测结果,送检轴圈显微组织均符合JB/T 1255—2014《滚动轴承 高碳铬轴承钢零件热处理技术条件》标准要求;滚子网状碳化物超标,不符合 JB/T 1255—2014《滚动轴承 高碳铬轴承钢零件 热处理技术条件》标准要求,滚子(原材料为球化退火状态,直径为 38.25 mm)带状碳化物超标,不符合 GB/T 18254—2016《高碳铬轴承钢》标准要求,组织照片见图13-19。

表4 显微组织检测结果级

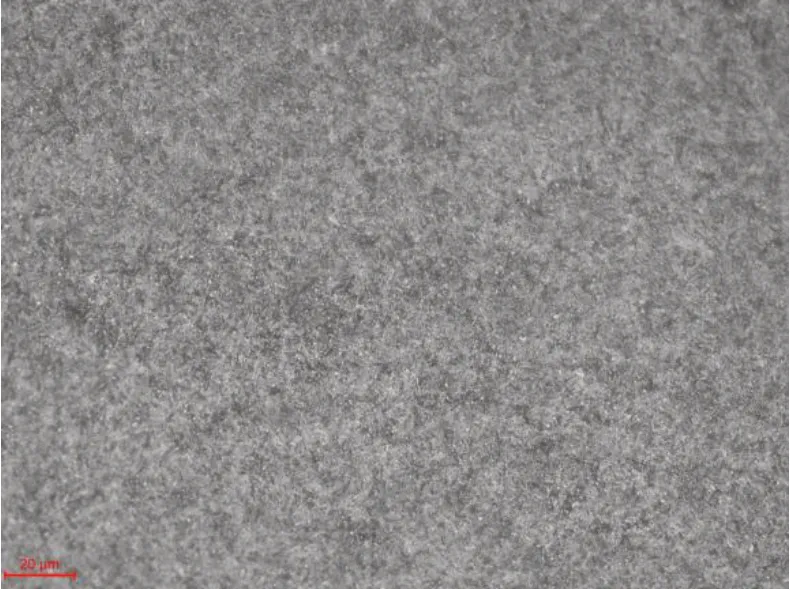

图13 轴圈试样马氏体组织 ×500

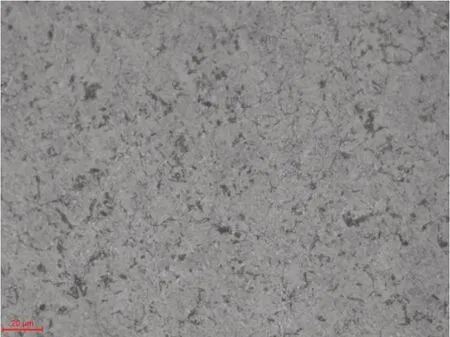

图14 轴圈试样网状碳化物 ×500

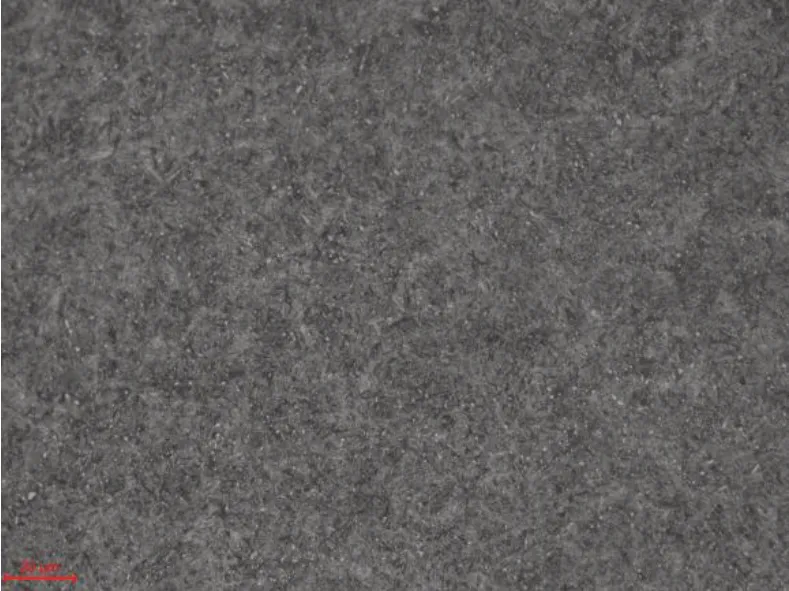

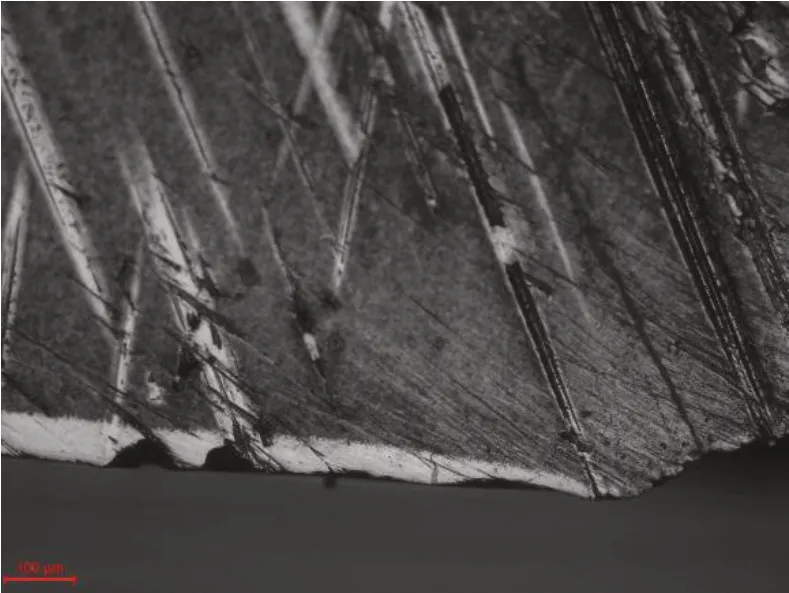

图15 滚子试样3 mm 以外屈氏体组织 ×500

图16 滚子试样马氏体组织 ×500

图17 滚子试样网状组织 ×500

图18 滚子试样带状组织 ×500

图19 滚子试样带状组织 ×100

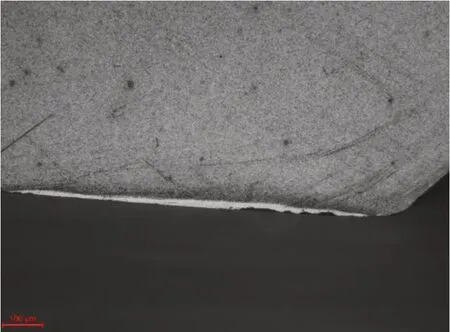

检测轴圈大挡边,靠近油沟侧二次淬火层较轻,如图20 所示;大挡边外侧存在严重的二次淬火层和高温回火转变,如图21 所示。

图20 轴圈大挡边油沟侧组织形貌 ×100

图21 轴圈大挡边外侧组织形貌 ×100

滚子大端面靠近凹穴侧无擦伤层,擦伤层开始于图7 中箭头所指处,图22 中二次淬火层开始的位置即为图7 中箭头所指处,从该处直至外径侧均存在二次淬火层,深度达到 0.058 mm。图23 为滚子大端面靠近外径侧二次淬火层,深度达到 0.060 mm。

图22 滚子靠近凹穴侧形貌 ×100

图23 滚子靠近外径侧形貌 ×100

3 分析与结论

根据外观和理化检验结果可得出如下结论:

(1)轴圈理化检验结果均符合相关标准要求。

(2)滚子的钢种与图纸要求不符。追溯其原因是因为投料生产时图纸要求钢种不足,便采用 GCr15 替代,但替代的钢材(即滚子试样)非金属夹杂物、网状碳化物和带状碳化物均超标。

(3)轴圈断口起源于大挡边,在该处组织存在二次淬火层和高温回火层,观察轴圈断口形貌,无氧化回火色。滚子大端面与轴圈大挡边接触的部分靠近凹穴侧组织无异常,靠近外径侧均存在二次淬火层和高温回火层,二次淬火层越深该处开裂现象越重[1]。

(4)滚子大端面与轴圈大挡边接触不良,承受轴向力时,轴圈大挡边与滚子大端面部分接触,较小的接触面无法正常承受全部载荷,因此在滚子大端面与轴圈大挡边接触处相互挤压、擦伤,产生二次淬火层和高温回火层,最终在轴圈大挡边处开裂。