基于智慧电厂的智能寻优系统与工况判别技术研究

2024-01-10杨胜涛

郭 强,赵 勇,杨胜涛

(华阳建投阳泉热电有限责任公司,山西阳泉)

火电厂机组运行稳定性与多种因素有关,火电厂机组运行的寻优模式要根据实际进行调整,电厂寻优系统的调整难度较大[1]。部分火电厂定时组织的小指标竞赛不能反映出机组运行水平,指标波动反应不明显,运行操作行为约束存在问题,值级间易产生恶性竞争。为强化电厂运行效率,要逐步建立寻优方案,共享优秀值别经验,逐渐固化行业专家的经验[2]。人工智能技术的广泛应用使众多电厂意识到建设智能电厂的紧迫性,进而保证电厂生产的稳定和高效。

1 智慧电厂的概念及技术特点

1.1 智慧电厂的概念

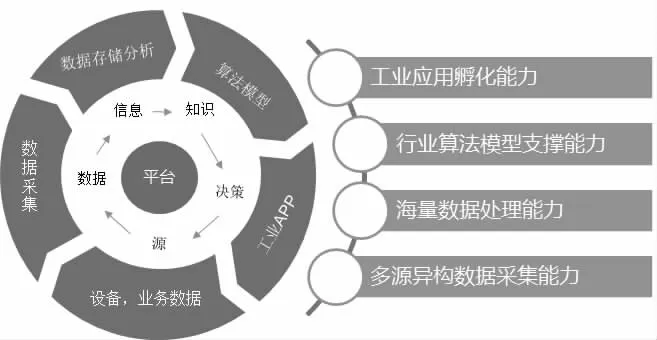

智慧电厂是指采用智能化、数字化技术提升电厂生产效率的一种集成性电厂模式,随着大数据、云计算、现场总线等技术的应用,部分电厂从设计、建设到运行再到退役,需依赖先进的数字化与智能化技术。火力发电厂智能化建设是指应用现代数字信息处理技术和通信技术,采用智能传感与集成装置,高效管理发电机组和输电设备设施,构建节能、环保、稳定的电力运行循环系统,通过数据采集与分析,实现较强的工业应用孵化能力,实现海量数据的统计处理,促进电厂的升级转型[3]。电厂智慧平台自寻优系统如图1所示。

图1 智慧电厂自寻优平台系统示意

1.2 火电厂智能化的技术特点

1.2.1 可测可控性

可测性是指火电厂智能化建设后的经营与生产管理过程处于监测范围,信息处于感知区域,电厂重视全寿命周期的信息采集与存储。可观测性体现在运用传感器与监测仪器获得机组运行数据、设备运行参数等数据,记录检修数据,确定设备运行可靠。可控性是指电厂生产环节处于可控范围,控制系统可满足常规PID 控制要求,支持现代算法,在少员工值守情况下保障发电机组正常运转。

1.2.2 自动适应与自动寻优

自动适应是指智能火电厂可根据不同设备条件、环境条件、燃料情况自行调节控制参数,属于一种自动调节机制,自适应可结合发电机组运行工况及电厂运营条件,使电厂生产处于低消耗、稳定状态。设备无损坏,机组工况恶化时,系统能够制动调节稳定机组运行工况;电厂设备故障时,系统可将故障设备隔离,将机组过渡为稳定工况,调节设备动态特性达到稳定最优[4]。自动寻优是指火电厂可针对管理控制系统和信息系统的数据资源进行挖掘整合,识别经营和生产环节中的关键指标,获取生产管理和机组运行控制相关参数,采取最科学的寻优算法,优化机组运行工况,准确获取机组运行的数学模型,实现资源高效利用。

1.2.3 互动性与安全性

火电厂设备间的互动:智能火电厂各项设备或装置、系统之间可以进行信息数据的交互。火电厂与外部电网、市场、客户间的信息沟通,有助于预测电能需求。人与设备的互动:火电厂人机互动是常态,智能电厂支持信息展示和发布,使技术人员可获得相关信息,保证电厂机组工况正常。智能火电厂的安全性也是其技术特点之一,电厂通信网络要满足安全分区的要求,实现机组运行动态监测,建立防御攻击机制。

2 火电厂智能寻优系统关键技术突破

2.1 火电厂运行动态及最优工况判别技术

选取电力系统中运行稳定关键参数为样本,如主蒸汽压力、主蒸汽温度、氧量等,进行样本制程能力分析,判定机组工况稳定性[5],样本Box-Cox 或Johnson满足正态分布规律,核算样本6 倍标准差;计算Cp 和Cpk 来衡量机组运行过程能力,确定机组运行工况指标,筛选最优工况。确定主汽压力为指标,算出参数分位数X0.995、中位数X0.5、0.005 分位数X0.005,设置上下限指标,设定机组给定主汽压力,波动幅度为0.5 MPa,对比Cp、Cpk 值,判断系统稳定性,数据见表1。

表1 工况判定参数

机组最优工况表现在,机组发生扰动时,参数波动幅度变小,系统抗干扰能力最优,机组工况处于最佳状态。

2.2 最优工况动态标杆值数据库建设

火电机组运行工况受多种条件的影响,如机组设备负荷、燃煤质量、自然环境与气候等,火电厂机组蓄热、质量控制难度较大,原有运行操作难以发挥其功能。根据对各类影响因素的分析,判断煤种、载荷、辅机状态等参数变化范围,结合步长进行分类编码,技术部门要建立机组边界索引为关键字的机组最优工况动态标杆值数据库,内容涵盖运行状态与操作参数表。

2.3 机组运行操作量化评价技术

针对机组运行工况进行评价,评价机组运行操作情况,建立量化指标,利用可控因子耗差分析实现科学考评,指导技术人员按照标杆数据和科学流程进行操作。确定经济类指标分数,可控因子产生的耗差与可控范围耗差值的比值就是需要扣掉的分数。可控因子可控范围耗差是指可控因子对煤耗产生的影响量之和,计算指标的波动范围即6 倍标准差(6σ)衡量数据的变化幅度,波动范围与该项指标单位耗差的乘作为衡量指标对煤耗的影响,考评办法表达式如下:

考评得分=100-【Σδx*(x-X)/A+Σδc*(c-C)/A】

Σδx*(x-X)——连续型可控因子耗差之和;

Σδc*(c-C)——离散型可控因子耗差之和;

A——可控因子可控范围耗差和或可控中间变量对煤耗影响范围的和。

按照智能电厂的要求,机组系统中间变量与机组煤耗存在一定的关系,引入中间变量可消除噪音,按照公式Δb=(-δη/100)*b 来计算煤耗偏差。

结合动态标杆数据库判别机组运行状态,自动切换动态标杆值,做好实时性能分析及耗差计算,指导技术人员的具体操作。寻优系统计算个人可控因子操作耗差得分,运用动态标杆值数据操作量化评价技术,直接关联个人绩效管理系统,建设科学绩效考核体系。

3 基于智能化技术的控制寻优系统应用

3.1 发电厂机组运用寻优系统耗差对比

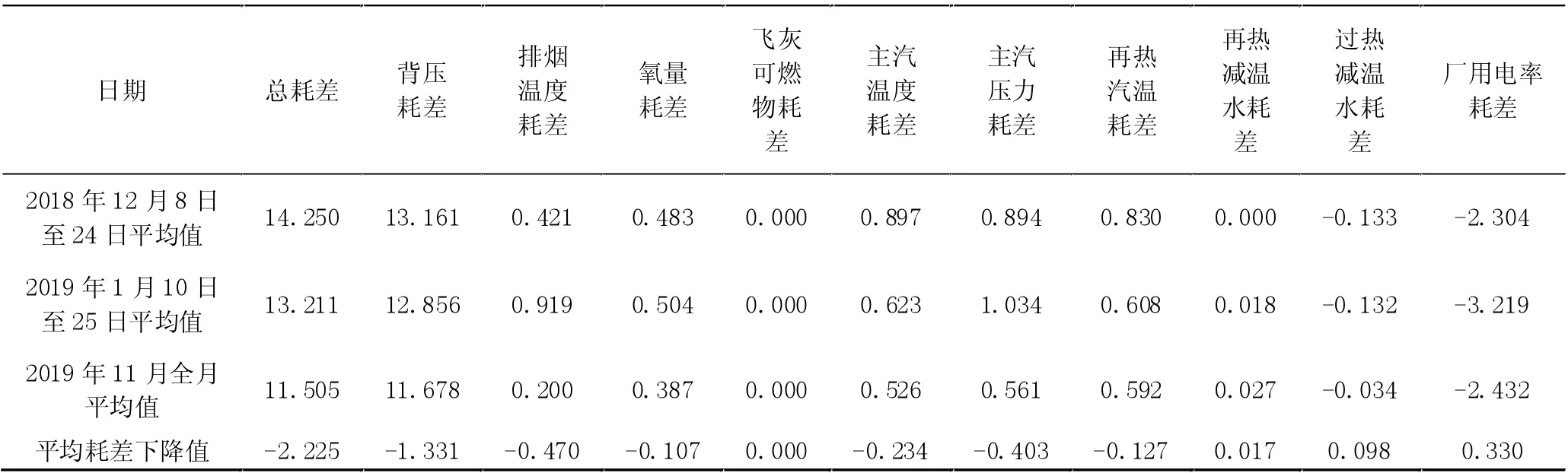

表2 为某地发电厂1 号机组运用寻优系统前后耗差的变化情况,在精益化管理系统投运后,较投运前煤耗下降2.225 g/kW·h,其中因真空调整影响-1.331 g/kW·h,主汽压力影响煤耗-0.403 g/kW·h、主汽温度影响下降-0.234 g/kW·h、再热汽温影响-0.127 g/kW·h、过热器减温水影响0.098 g/kW·h、再热器减温水影响0.017 g/kW·h、氧量影响-0.107 g/kW·h、发电厂用电率影响0.33 g/kW·h、飞灰含碳量影响0 g/kWh、排烟温度影响-0.470 g/kW·h。

表2 某地发电厂一号机运用寻优系统耗差分析(g/kW·h)

表3 为某地火电厂机组运用精益化管理投运前后获得的数据,2 号机组在精益化管理系统投运后,较投运前煤耗下降2.023 g/kW·h,其中因真空调整影响-0.141 g/kW·h,主汽压力影响-0.164 g/kW·h、主汽温度影响0.482 g/kW·h、再热汽温影响0.353 g/kW·h、过热器减温水影响-0.046 g/kW·h、再热器减温水影响0 g/kW·h、氧量影响-0.453 g/kW·h、发电厂用电率影响-1.831 g/kW·h、飞灰含碳量影响0 g/kW·h、排烟温度影响下降-0.223 g/kW·h。

表3 某地发电厂二号机组系统投运前后数据对比分析(g/kW·h)

表4 锅炉参数变化范围

3.2 智能寻优系统在电厂锅炉控制中的应用

寻优系统要通过采取科学的遗传算法,有效控制煤耗,实现节能环保。锅炉运行参数模型建立后,系统执行判断程序,确定锅炉运行参数是否成功读取,利用遗传算法处理数据,将数据导入模型中,与双亲数据进行比较,执行“是否下一次遗传?”流程,结果符合要求自动结束寻优;结果不符合要求继续二次遗传计算。判断是否存在交叉变异,有交叉变异要保存变异原始数据,采用轮盘赌算法确定双亲,计算子节点数据作为新的原始数据,再次执行判断程序[6]。

结合锅炉设备运行实际,确定再热器流量、再热器出口压力、给煤量等参数的范围。每个基因代码都包含多个控制变量,将可调变量与其他不可调变量输入到已完成训练的系统模型中,获得优化的调整参数,保证锅炉的最佳燃烧效率。

结束语

智能火电厂的建设需要一个智能系统和技术应用为基础,统计分析技术与大数据技术的应用可以体现在电厂寻优系统的建设过程中,通过结合实际机组运行状态自动调整参数,保证系统的稳定性,进而挖掘机组最优工况,量化运行考评指标,实现火电厂的数字化生产与运营管理。