基于Minitab 的质量管理模式在航空零备件镀覆中的应用

2024-01-10王猛赵天永任飞石家庄海山实业发展总公司

王猛 赵天永 任飞/石家庄海山实业发展总公司

0 引言

六西格玛理论是一套建立在统计学基础上的质量管理系统模式,其本质是不断减少偏差,持续追求高品质。六西格玛质量管理要求使用统计数据和分析方法对影响关键变量和最优目标进行确定。本文以航空零备件镀覆质量改进为例,重点研究了如何应用六西格玛Minitab工具收集数据、建立时间序列图,并开展测量系统分析、过程能力分析、假设检验与回归分析等统计与分析,对工序质量过程实施控制与改进。

1 六西格玛系统方法

六西格玛系统方法的基本目标是建立并实施以测量为依据的战略,通过实施六西格玛改善项目、改善流程、减少变异,其DMAIC(D-定义、M-测量、A-分析、I-改善和C-控制)过程能够针对不能满足质量要求的生产工艺进行改进或改变。

DMAIC 在测量阶段从宏观上展示和分析生产工艺的每一道工序,利用FMEA(失效模式与影响分析)等方法,从人、机、料、法、环、测六个方面深入寻找生产工艺中的问题,通过六西格玛提供的分析比较方法,深入分析收集的数据并绘制流程图,用科学的、统计的方法确定造成生产工艺水平不足或导致质量问题的根本原因。抓住根本原因,确立为达到目标水平所需的运作指标。在改善阶段采用具体改进措施提高生产工艺。当生产工艺得到改进时,用六西格玛在控制阶段的方法和手段对重要参数进行标准化管理。

2 应用实例

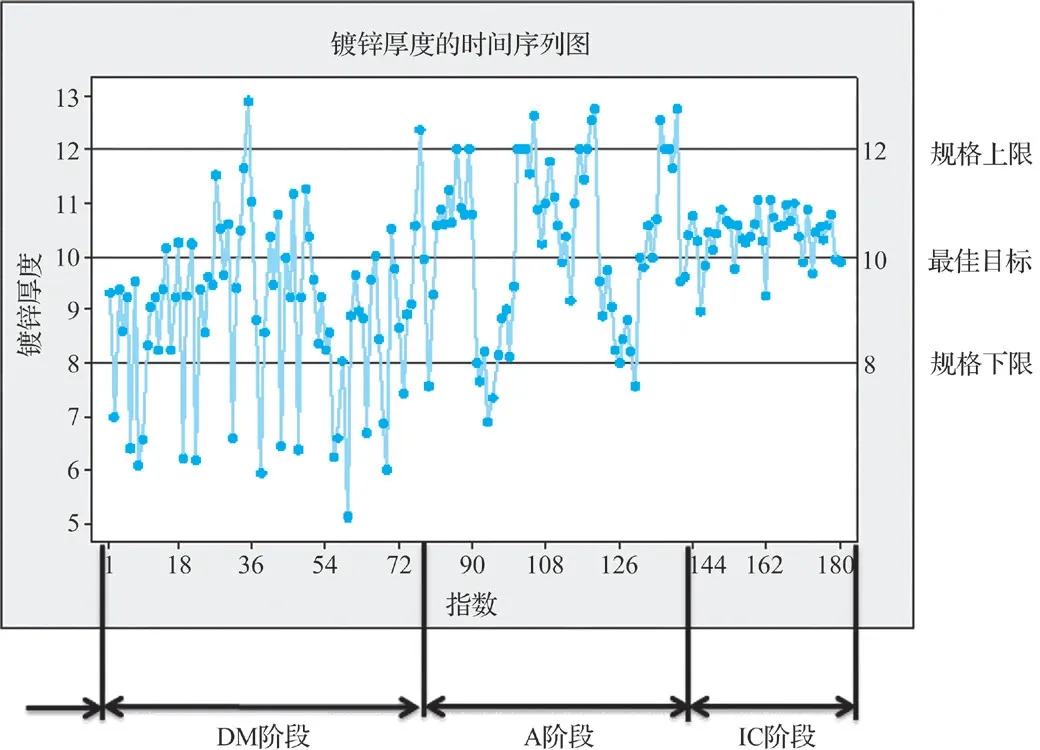

2020 年9 月至2021 年3 月,某型航空用螺栓镀锌共交付80件,一次交检合格率为68.75%,其中因镀锌厚度超差的占76%,客户满意度降低。为此成立质量改进项目组,确定六西格玛改善项目,通过数据收集、分析工艺参数与方法、跟踪操作现场,查找导致镀锌厚度不合格的根本原因并加以改进,以提高该型螺栓镀锌厚度的一次交检合格率。项目指标(Y)镀锌厚度的时间序列图如图1 所示。

图1 项目指标(Y)的时间序列图

2.1 项目指标(Y)和缺陷定义

1)项目指标(Y)为某型螺栓镀锌厚度。关键质量特性(CTQ)分解图是一种将复杂而范围较大的流程/产品系统拆分成可管理的子系统或处理范围的工具,某型螺栓CTQ 分解图如图2 所示。

2)螺栓镀锌缺陷类别的帕累托图(Pareto chart)如图3 所示,在该螺栓镀锌质量问题排列图中,镀锌厚度超差占76%。其中,缺陷定义为螺栓镀锌厚度超出8 ~12μm。

2.2 改进目标的确定

1)找出影响螺栓镀锌厚度不合格的关键因素Xs 并加以改进。

2)将该型螺栓镀锌厚度的一次交检合格率从68.75%提高到80%以上(见图4)。

2.3 测量系统分析

测量系统分析是指通过统计分析手段,对构成测量系统的各影响因子进行统计变差分析和研究,以得到测量系统是否准确可靠的结论。对螺栓镀锌厚度(Y)、操作者技能等级(X1)、槽液浓度(X2)、导电杠及挂具清理(X3)、电镀时间(X4)、电流密度(X5)进行测量系统分析,其中量具R&R ≤30%,可区分类别数≥4,表明测量系统可以接受,数据可用。测量系统分析如图5 所示。

2.4 流程能力分析

通过对定义与测量阶段、分析阶段、控制与改善阶段进行流程能力分析,以流程的长期表现为流程基线,确定流程当前的能力水平,为流程目标的确立建立基准;以流程短期表现为某段时间的最优表现,寻找短期能力,为流程的改善找到量化的改进空间。通过技术控制图可以判断该型螺栓镀锌厚度超差属于技术问题或是控制问题。流程能力计算结果如图6 所示,各阶段相应的控制与技术图如图7 所示。

图3 螺栓镀锌缺陷类别的帕累托图

图4 某型螺栓镀锌改善目标

图5 测量系统分析

2.5 绘制流程图与因果图

在分析问题的过程中通过绘制流程图,进一步了解该螺栓表面处理的全过程,才能抓住问题的本质找到问题的关键所在,从而确定改进方向,为流程的进一步优化打下基础。因此,项目组成员在进行原因分析时,首先绘制了螺栓镀锌流程图,通过对整个流程的分析,使存在的问题显性化、详尽化,从而找出影响螺栓镀锌厚度的关键因素。

同时,运用因果图,从人、机、料、法、环、测各方面分析螺栓镀锌流程,找出影响Y 的X 因素。

2.6 数据分析

在数据分析阶段,一般利用图形工具分析和假设检验分析来确定X 对Y是否有差异;通过图形工具分析趋势、回归以分析X 对Y 的影响大小,确定X 与Y 是否有关联;然后对有影响的Xs 进行排序,筛选出关键少数Xs,最终确定贡献率较大的关键Xs 因素。

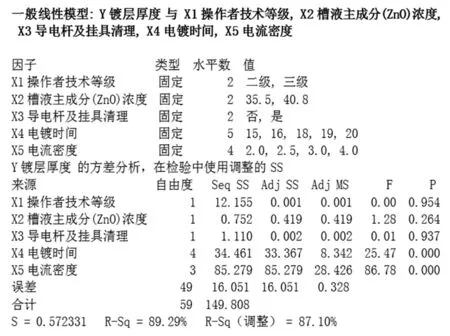

1)一般线性模型分析

图6 DM阶段流程能力分析

图7 控制与技术图

图8 一般线性模型分析

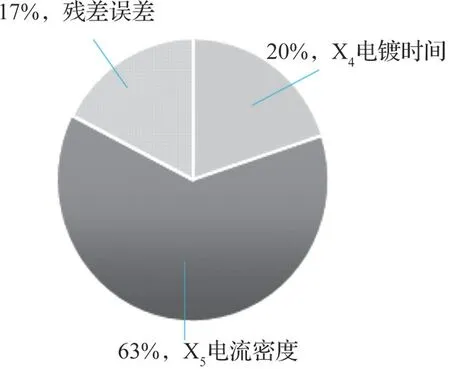

图9 各项关键Xs贡献率占比

通过一般线性模型分析各关键Xs对镀层厚度Y 的影响程度(见图8)。通过计算得出,在操作者技能等级(X1)、槽液主成分(ZnO)浓度(X2)、导电杠及挂具清理(X3)方面,P 值>0.05,对镀锌厚度无显著影响;在电镀时间(X4)、电流密度(X5)因素中,P 值<0.05,对镀锌厚度Y 有显著影响。同时可以看出,其电流密度(X5)与电镀时间(X4)的贡献率分别为64%、26%(见图9)。

2)多元回归分析

利用Minitab 建立多元回归分析,研究多个连续Xs 对Y 的综合影响。通过电镀时间(X4)、电流密度(X5)两个因素对镀层厚度Y 的回归分析发现,电流密度与电镀时间的P 值<0.05,说明两个因素对Y 均有影响,且回归方程式存在(见图10)。

计算得出,这两个因素的总影响占比80%,其中,电流密度贡献率占63%,电镀时间贡献率占20%(见图11)。

2.7 改进与控制

经过整个流程分析,并通过对因果图影响因素、对可能的Xs 数据的收集和流程的分析,找到影响Y 镀层厚度的关键Xs 是电镀时间(X4)及电流密度(X5),而操作者技术等级(X1)、槽液主成分(ZnO)浓度(X2)、导电杆及挂具清理(X3)不是影响Y 的关键因素。为进一步确认上述结果,攻关小组继续收集数据,并进行以下改善与控制。

1)变异原因确定与改善

在数据收集与流程分析中,因电镀时间和电流密度要求范围较宽,导致相应的工艺参数仅是通用要求参数而不是最优工艺参数。因此,通过分析改进,将关键因素电镀时间(X4)由 原 工 艺 要 求15 ~20min 更改为18 ~20min,缩窄该螺栓电镀时间范围;将关键因素电流密度(X5)要求由改善前的2 ~5A/dm2更改为2 ~2.5A/dm2。编制专用操作工卡予以明确,在执行中通过该工卡来控制。两个关键X 纳入专用操作工卡,使表面处理参数得以固化,现场操作时严格按此执行,有效将Y 控制在合格范围之内。

2)工艺文件更改

为进一步巩固改进成果,确保螺栓镀锌质量,在专用操作工卡中设置检验点并固化在表面处理作业指导中,同时加强车间现场巡检检查与奖惩。后续的螺栓镀锌情况再次证明使用效果良好。

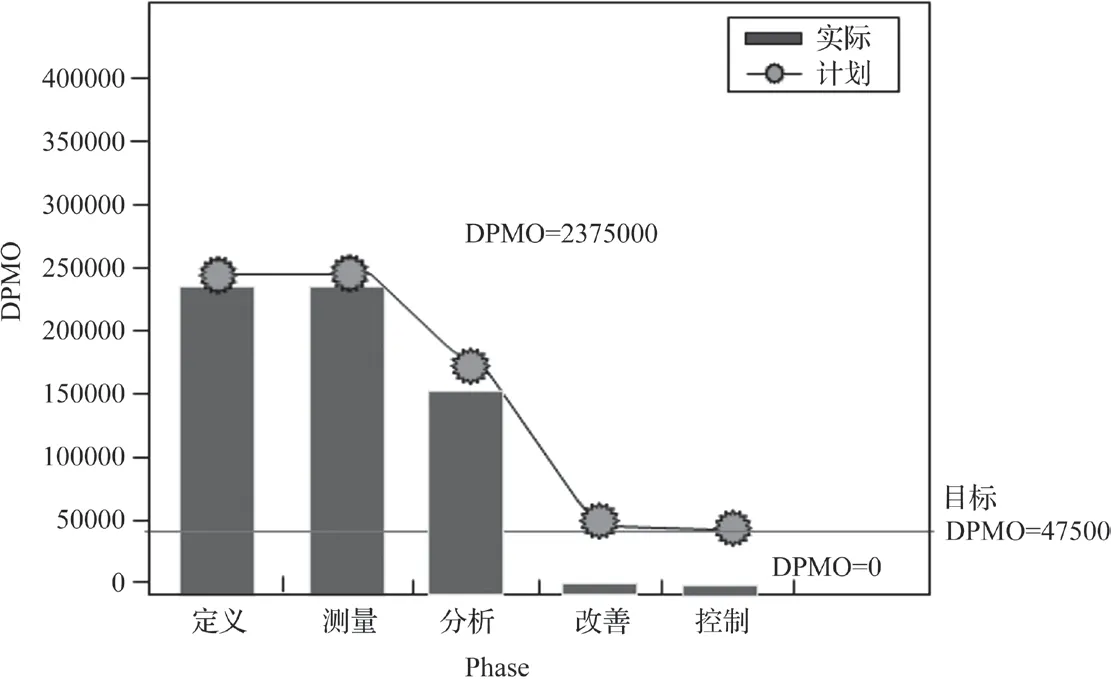

3)改善前后加工流程对比

对比改善前后的流程,改善后的处理流程在很大程度上提高了螺栓的镀锌质量,且达到了预期目标。通过一段时间的数据收集与分析,最终螺栓因镀锌厚度原因返工的DPMO(百万机会缺陷数)从237500 降低到约为0,改善度100%。

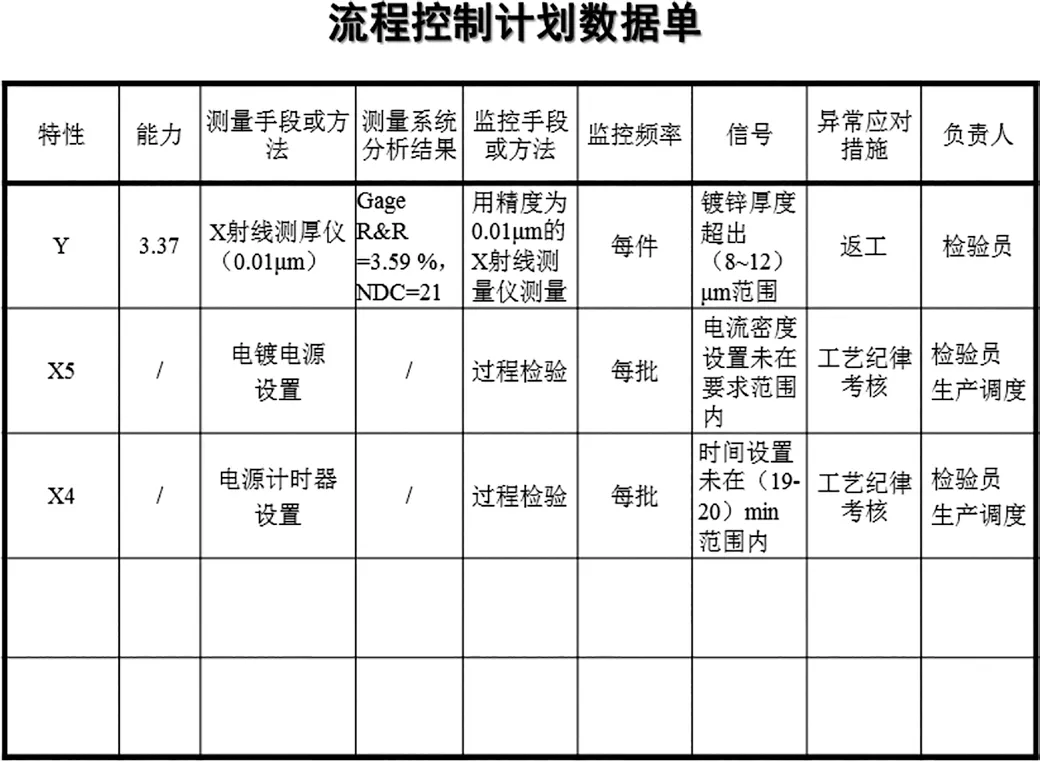

2.8 流程控制计划

针对流程关键特性,制订流程控制计划,对特性进行监控,保证螺栓镀锌质量、加工参数控制稳定。

在现场设置镀层厚度实测表,对电镀工序中的电流密度、电镀时间进行记录,对螺栓镀层厚度实施3 点检测记录,同时增加过程巡检以及工艺纪律奖惩,进行实时监控。流程控制计划数据单(见图12)。

2.9 控制与检查

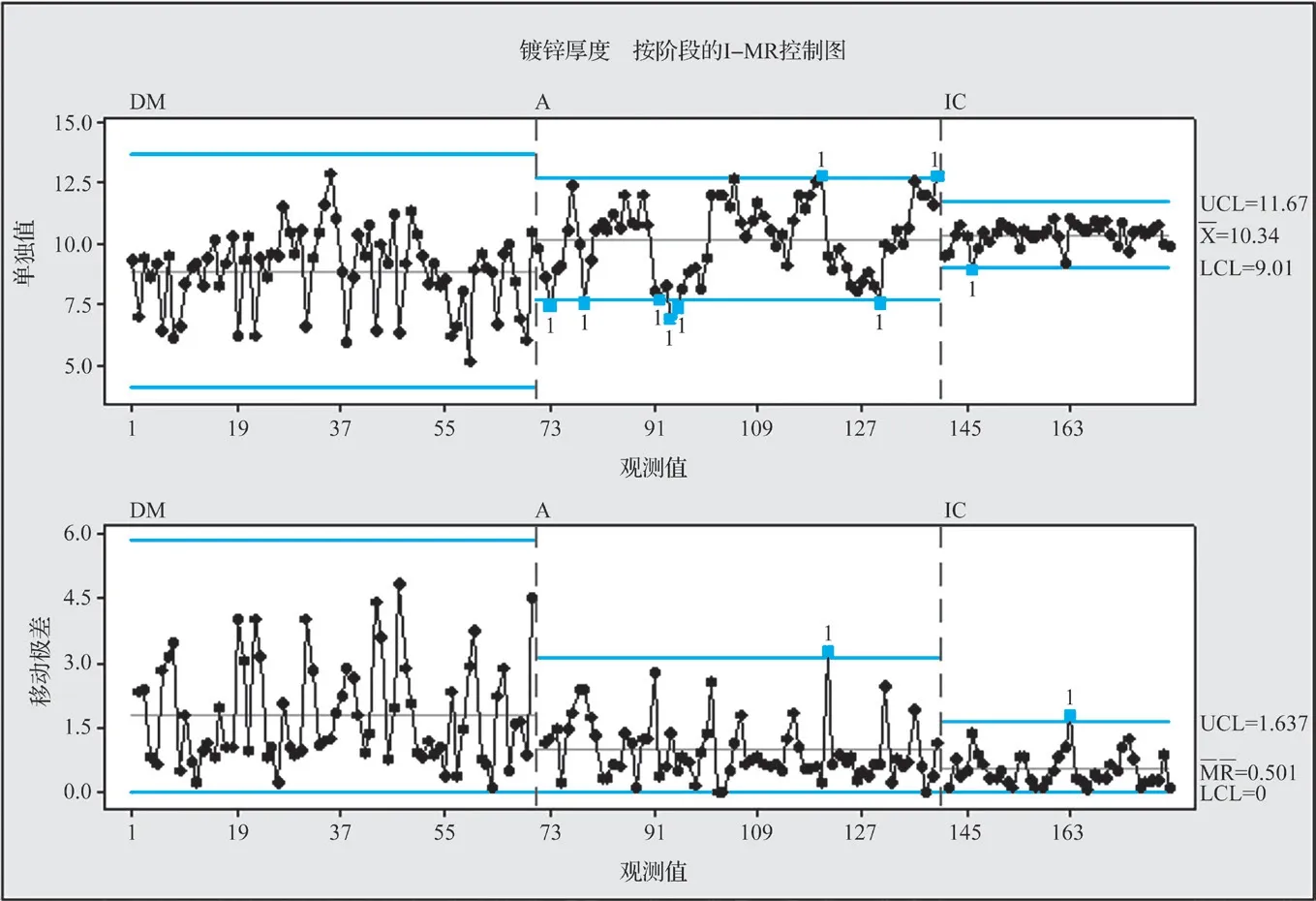

为便于过程控制,利用I-MR 图及时掌握镀锌厚度(见图13)。判异准则是镀层厚度实测值位于控制线范围外。

根据各阶段镀锌厚度的I-MR 图可以看出,理论分析显示流程处于受控状态,由此可进入控制阶段,同时可用控制线进行现场监控。

2.10 流程改善前后对比

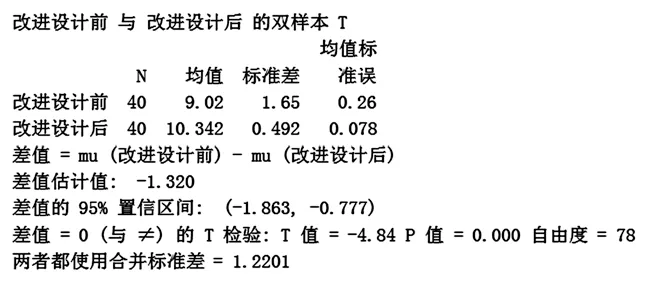

1)双样本T 检验

双样本T 检验是比较两组样本均值是否相等(见图14)。因P 值<0.05,有足够证据表明工艺参数调整后的平均镀层厚度较调整前在统计上有显著差异。

图10 多元回归分析

图11 各项关键Xs贡献率

图12 流程控制计划数据单

图13 I-MR控制图

图14 双样本T检验

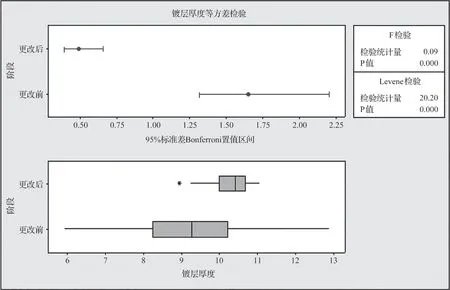

图15 等方差检验

2)等方差检验

等方差检验是比较两个或两个以上样本的方差是否相等,当P 值<0.05 时,则断定至少有一个方差不同。等方差检验可以显示更改工艺参数前后波动变化情况,从图15 可以看出,更改工艺参数后镀锌厚度位于要求范围内,且相对集中、稳定。

因P 值=0,有足够证据证明调整后的平均镀层厚度较更改设计前在统计上有显著差异,改进效果明显。

3 结束语

六西格玛质量管理理念的引进和Minitab 软件工具的推广使用,对提升企业质量管理水平、降低生产成本具有重要意义,并为推行全面质量管理提供了方向和依据。通过Minitab 工具在航空零备件镀覆质量改进项目的简单应用介绍及对其软件功能的理解和实例分析,不难看出Minitab 的优势在于其作为全面质量管理的统计技术工具是一个软件统计包,可以提供许多分析数据的统计工具,以较容易理解的方式呈现结果,同时能够以多种不同的图形来表达数据。另外,还可根据不同客户的个性化需求,以某些特性作为典型进行评估,找出最佳方案,达到持续改进质量、提升顾客满意度的目的。