沥青路面施工中聚氨酯玛蹄脂碎石混合料的应用

2024-01-09熊亚平

摘要 为分析聚氨酯玛蹄脂混合料在高等级公路沥青路面施工中应用的可行性,文章从原材料选用、级配设计、最佳胶石比確定等方面展开混合料设计,应用车辙试验、单轴贯入强度试验、浸水马歇尔试验对聚氨酯玛蹄脂混合料高温稳定性、低温抗裂性、水稳性等路用性能展开研究;在此基础上,以某一级公路试验段为例,对聚氨酯玛蹄脂混合料拌和、摊铺、碾压等施工要点进行分析。结果表明,聚氨酯胶黏剂能较好裹覆和黏结集料,形成路用性能和力学性能均优异的聚氨酯玛蹄脂混合料,显著提升沥青混合料高低温稳定性,此类材料的工程应用也为我国沥青路面质量的提高指明了方向。

关键词 沥青路面;聚氨酯;玛蹄脂;碎石混合料

中图分类号 U414文献标识码 A文章编号 2096-8949(2023)23-0071-04

0 引言

沥青混合料属于温度敏感性黏弹性材料,受到温度荷载耦合作用后极易出现裂缝、沉降、车辙、拥包等病害。性能优良的改性沥青混合料也只能减轻路面病害,无法根治。聚氨酯胶黏剂黏结强度高、高温稳定性和低温抗裂性优异、耐水解,在国际上应用广泛。学术界也对聚氨酯胶黏剂和集料混合而成的聚氨酯混合料路用性能展开试验研究。但研究领域主要集中在多孔隙透水聚氨酯路面方面,此类路面与密实型路面相比普遍存在强度弱、寿命短等弊端。

为此,该研究基于既有学术成果,通过室内试验对密实型聚氨酯玛蹄脂碎石混合料优异的路用性能展开分析,并对工程应用过程及效果展开评价,以期为此类性能优异、环境友好路面材料的推广应用提供参考。

1 聚氨酯玛蹄脂碎石混合料配合比设计

1.1 原材料选用

(1)聚氨酯胶黏剂。考虑单组分胶结剂黏结强度更高,故聚氨酯玛蹄脂碎石混合料的结合料最终选用单组分湿固化型聚氨酯胶黏剂。此类胶黏剂为红棕色液体,常温下黏度为2 952 MPa·s,密度为1.13 g/cm3,拉伸强度和剪切强度分别取18 MPa和7 MPa。

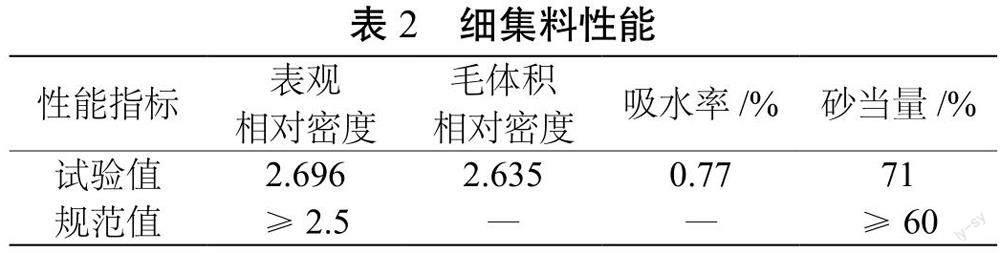

(2)集料。以粒径5~10 mm和10~15 mm的玄武岩碎石料为粗集料;以粒径0~5 mm的石灰岩机制砂为细集料。两种集料均干燥清洁,无风化、无杂质。根据《公路工程集料试验规程》(JTG E42—2015)展开集料性能检测,结果见表1和表2。根据结果,两种集料性能均满足《公路沥青路面施工技术规范》(JTGF40—2004)。

(3)纤维稳定剂。聚氨酯玛蹄脂碎石混合料应采用木质素纤维,此类纤维长度为1 mm,pH值为7.6,密度为0.98 g/cm3,吸油率为556%,含水量为3.4%。各项性能均满足技术要求。按照0.3%的比例掺加木质素纤维。

1.2 级配设计

因粗集料间存在嵌挤作用,沥青玛蹄脂具有黏结效果,在掺加木质素纤维后沥青黏度得到较好保持,聚氨酯玛蹄脂碎石混合料高温稳定性、低温抗裂性、水稳性均较为优异。此外,间断级配能增强混合料抗滑性能,小孔隙率使混合料耐久性和抗老化性能更好,聚氨酯沥青混合料路用性能显著提升。因缺乏成型的规范和标准,故以沥青混合料级配设计为参考展开聚氨酯玛蹄脂碎石混合料级配设计[1],并结合工程实际进行调整优化。

该研究基于SMA-13骨架密实性级配展开聚氨酯玛蹄脂碎石混合料级配设计,结果见表3。

1.3 胶石比

聚氨酯胶黏剂流动性强,如果用量适宜,可在集料表面快速形成一层胶浆黏膜;若用量过少,则会影响集料黏结性能;若用量过多,又会因重力作用而流淌至混合料底部,造成材料浪费。该研究主要通过飞散试验与析漏试验展开聚氨酯胶黏剂最佳胶石比的确定[2],试验结果汇总见图1。

由图1(a)可知,当胶石比取3%时,因胶黏剂用量过少,难以较好裹覆集料,故混合料飞散损失达到37.5%,不符合设计要求;当胶石比取4%时,混合料飞散损失降至11.4%,达到设计要求。此后,随着胶石比的持续增大,聚氨酯混合料飞散损失也不断降低。当胶石比取5%~7%时,聚氨酯混合料飞散损失十分接近,因为此区间内胶黏剂能完全裹覆集料。

由图1(b)可知,聚氨酯混合料析漏损失随胶石比的增大而呈增加趋势。分析原因看出,聚氨酯胶黏剂在固化前流动性良好,且形成的胶膜厚度也较大;但当胶膜厚度超出一定限值后便会引发胶黏剂流淌和混合料离析。应将胶石比控制在6%左右,以防止析漏损失快速增大。

基于以上试验确定出的胶石比范围,选取4%、4.5%、5%、5.5%、6%等胶石比制备试件,进一步展开马歇尔试验,试验结果见表4。根据结果,聚氨酯玛蹄脂碎石混合料最佳胶石比为5.5%。

2 聚氨酯玛蹄脂碎石混合料路用性能

2.1 高温稳定性

根据试验规程成型聚氨酯玛蹄脂混合料试件,在常温下养生24 h,并在60 ℃±1 ℃的恒温水浴箱中持续浸泡30 min。此后,通过单轴贯入强度试验和车辙试验进行聚氨酯玛蹄脂混合料高温稳定性能检测。根据试验结果,聚氨酯混合料极限荷载为109.99 kN,贯入强度27.87 MPa,最大贯深为4.32 mm;动稳定度为37 064次/mm,车辙深、0.62 mm。可见,聚氨酯混合料在最佳胶石比下的贯入强度和动稳定度均较大,表明此类混合料高温稳定性能远优于改性沥青。聚氨酯玛蹄脂混合料最大贯深和车辙深度也比SBS改性沥青小,说明改性沥青仍具有较强的温感性,高温环境下发生塑性变形的可能性大;聚氨酯材料由短链原料与长链原料嵌聚[3]而成,具有较好的高温稳定性和力学性能,即使处于高温环境也不会出现塑性变形。

2.2 低温抗裂性

根据造成试件破坏的跨中挠度与最大荷载值,进行试件抗弯拉强度、弯曲劲度模量、梁底最大弯拉应变等计算,并对取值进行处理。结果显示,聚氨酯玛蹄脂混合料抗弯拉强度为10.08 MPa,最大弯拉应变为28 687×10?6,弯曲劲度模量为354.26 MPa。此类混合料最大弯拉应变约为SMA混合料弯拉应变的8~10倍;弯曲劲度模量较小,因软链段所赋予的较好力学性能,使此类混合料低温柔韧性良好,低温性能较优。

2.3 水稳性

成型2组聚氨酯玛蹄脂混合料试件,双面各击实50次并分成两组,一组为对照组,另一组为试验组。对试验组试件在97.3~98.7 kPa真空度环境下展开饱水处理,持续饱水15 min;结束后将试件浸泡于水中30 min。此后加水并在?18 ℃冰箱内冷冻15 h。结束后将试件置入60 ℃水箱浸泡2 h。随后展开冻融劈裂试验,试验速率为50 mm/min。根据试验结果,对照组试件劈裂抗拉强度在2.56~2.71 MPa之间,试验组试件劈裂抗拉强度在1.56~1.67 MPa之间。聚氨酯玛蹄脂混合料试件冻融后劈裂强度远高于0.6 MPa,表明其具有较好的水稳性。

根据浸水马歇尔试验结果,聚氨酯玛蹄脂碎石混合料残留稳定度较大。通过分析原因看出,聚氨酯玛蹄脂混合料在胶黏剂完全固化后浸泡于水中,胶黏剂与集料较好黏结,混合料残留稳定度始终处于较高水平。

3 工程应用

某一级公路段起点桩号为K30+000,终点桩号为K51+580,路段长21.58 km;设计行车速度80 km/h。试验段选择在交通量大,车辆起动及刹车频繁,车速缓慢,比其余路段更容易发生病害的道路交叉口。为提升该交叉口路用性能和施工质量,预防早期病害出现,延长使用寿命,决定在试验段路面铺筑4 cm厚的聚氨酯玛蹄脂碎石混合料。

3.1 聚氨酯玛蹄脂碎石混合料拌和及运输

聚氨酯胶黏剂装入塑料桶或铁桶内,在阴凉通风环境下密封存储,期间不得随意开启密封盖,防止空气中水分侵入后与胶黏剂中的异氰酸酯发生反应而形成皮状物表层。

该公路试验段采用冷拌工艺制备聚氨酯玛蹄脂碎石混合料。正式拌制前需展开试拌。因聚氨酯胶黏剂性能特殊,必须重点加强材料温度及拌和均匀度控制,并避免水分浸入。就拌和工艺而言,应掺加集料和纤维后干拌和30 s,再按比例添加聚氨酯胶黏剂后湿拌30 s;最后添加矿粉后持续拌和30 s。

该公路试验段聚氨酯面层按照SMA-13级配施工,矿粉、细集料及纤维的掺加均增大了混合料拌和难度,造成拌和过程中花白料、结团等情况出现;部分混合料还会黏连在拌和锅内壁处,影响拌和质量。为此,在拌和期间必须安排技术人员实时监测。

溫度是影响聚氨酯胶黏剂固化速度的主要方面,拌和期间必须加强温度监测,并将温度控制在25 ℃±10 ℃范围内。

制备完成的聚氨酯玛蹄脂碎石混合料由自卸车运输,装料前应彻底打扫车厢内部,保持干燥清洁,在车厢内壁均匀涂抹一层防黏剂。装料完成后立即覆盖篷布保温防尘,并防止混合料因与空气中的水分接触而固化。

3.2 聚氨酯玛蹄脂碎石混合料摊铺

此类混合料摊铺可按照普通热拌沥青混合料摊铺过程展开,但是应加强以下方面的控制:因聚氨酯胶黏剂具有较强的流动性,故摊铺时应加强侧限设置和控制,避免混合料发生侧向流淌;摊铺机械应按2.0~3.0 m/min的速度匀速前进摊铺,不得随意调整速度,也不能转弯、急停。试验段松铺系数先按照1.1控制,工后结合试验段取芯厚度展开调整优化。

3.3 聚氨酯玛蹄脂碎石混合料碾压

与常规热拌沥青混合料碾压工艺相比,聚氨酯玛蹄脂碎石混合料碾压机械、碾压遍数均不同。此类混合料具有黏轮特性,故采用钢轮压路机分初压、复压和终压阶段展开。同时,聚氨酯胶黏剂流动性大,必须增加复压遍数。碾压施工方案见表5。

碾压结束后在常温下对聚氨酯玛蹄脂碎石路面持续养护至少1 d,养护期间禁止行人和车辆通行。

3.4 施工质量检测

3.4.1 压实度

按照《公路路基路面现场测试规程》(JTG E60—2018),通过钻芯法展开试验段路面压实度检测。具体而言,先确定出取样点并进行标记;在取样点处使钻机垂直对准路面后钻芯取样。通过毛刷将芯样黏附的灰尘轻轻扫除,将芯样放进烘箱内烘干。根据聚氨酯玛蹄脂碎石混合料芯样实际密度与最大理论密度比计算各取样点聚氨酯面层压实度[4]。结果显示,试验段20个取样点芯样压实度均值为98.3%,符合设计要求。

3.4.2 平整度

根据测试规程,通过3 m直尺展开聚氨酯玛蹄脂碎石路面平整度检测。测量方向按试验路走向确定,放置好直尺后目测确定直尺底部与路面间隙,在最大间隙处进行标记;通过深尺测量标记处间隙大小,将结果精确至0.2 mm。根据检测结果,试验段聚氨酯玛蹄脂碎石路面平均平整度为1.1 mm,符合要求。

3.4.3 渗水性能

应用渗水仪展开聚氨酯路面渗水系数检测,检测过程如下:在试验段路面水平放置塑料圈,并标记出塑料圈内外径,内外径间的区域必须通过橡皮泥等软质材料封闭;在内外径间的区域上放置渗水仪,此后向仪器施加设计压力,将仪器垂直压入橡皮泥中;在渗水仪量筒内加满水后,开启仪器开关,量筒内液面不断下降,不断排出仪器底部气泡,直至液面不再下降时关闭仪器;再次将量筒注满水,开启仪器开关,待量筒内液面降至1 000 mL时开始计时,并按60 s时间间隔读数;当液面降至500 mL时停止计时。按照以上试验流程展开5次平行试验,以试验均值为最终结果。

根据测试结果,该公路试验段聚氨酯路面渗水系数平均取185 mL/min,符合施工技术规范要求,也从侧面反映出该公路段所采取的聚氨酯玛蹄脂碎石混合料拌和、摊铺、碾压施工工艺的适用性。

3.4.4 抗滑性能

通过手工铺砂法检测聚氨酯玛蹄脂碎石路面构造深度。具体而言,清理出长和宽均为30 cm的路面作为检测平面;通过勺子将细沙装入金属量筒,装满并密实后使用刮刀刮平表面。将细沙全部倒在试验路表面并摊平为圆形,使细沙均匀填进混合料空隙。测量出所摊平圆形的直径,并计算聚氨酯路面构造深度[5]。根据结果,该试验段路面构造深度均值取1.35 mm,符合技术要求。

使用摆氏仪进行聚氨酯路面摩擦系数检测。检测前将试验段彻底清理,调试、归零、校准检测仪器。此后将摆氏仪摆杆与其右侧悬臂固定,保证摆杆平行于路面,同时将指针波动至右端。向路面洒水保持湿润状态,并启动开关,释放仪器摆杆;当摆杆回落时读数并记录。按照以上步骤在同一测点展开3次平行试验,以试验结果均值为相应测点摆值。

所测得的该试验段聚氨酯路面摩擦系数均值为68 BPN,符合设计要求。

4 结论

工程應用结果表明,按照5.5%的比例掺加聚氨酯胶黏剂,能较好裹覆集料,又能避免胶黏剂流淌浪费和混合料离析。严格按照设计要求拌制混合料,即先掺加集料和纤维持续干拌30 s,再按比例加入聚氨酯胶黏剂持续湿拌30 s,最后添加矿粉后拌和30 s,可以保证聚氨酯玛蹄脂混合料性能质量。工后钻芯取样结果显示,该公路试验段聚氨酯路面施工压实度达到98%,路面平整度为1.1 mm,构造深度1.35 mm,路面摩擦系数68 BPN,渗水系数185 mL/min,试验结果完全满足设计及规范要求,也表明聚氨酯玛蹄脂碎石混合料具有较为优异的路用性能,可在类似公路工程中推广应用。

参考文献

[1]李东毅, 梁民培, 黄小华. 机制砂沥青玛蹄脂碎石混合料SMA-13设计分析[J]. 西部交通科技, 2023(3): 58-62.

[2]王红祥, 陈波, 杨杰, 等. 沥青玛蹄脂碎石混合料压实特性及相关高温性能试验研究[J]. 武汉理工大学学报(交通科学与工程版), 2022(5): 889-892.

[3]刘炳华, 金彦鑫, 陈望平, 等. 玄武岩纤维在重载SBS沥青玛蹄脂碎石混合料路面中的应用[J]. 公路, 2022(4): 8-14.

[4]吴明明. 沥青玛蹄脂碎石混合料(SMA-13)配合比设计优化措施分析[J]. 运输经理世界, 2021(30): 49-51.

[5]张倩, 吕荣培, 马昭, 等. 聚氨酯玛蹄脂混合料的设计及性能[J]. 长江科学院院报, 2022(2): 147-152+158.

收稿日期:2023-10-13

作者简介:熊亚平(1980—),男,本科,工程师,从事公路桥梁施工监理工作。