基于离散元的颗粒肥料与PVC板之间的仿真参数的标定

2024-01-09赵佳佳刘思岐廖洪辉曲欣锐张天宇

赵佳佳,韩 静,韩 晗,刘思岐,廖洪辉,曲欣锐,张天宇

(黑龙江八一农垦大学a.电气与信息学院;b.工程学院,黑龙江 大庆 163000)

0 引言

离散元法是英国皇家工程院院士、美国工程院院士Peter Cundall[1]在1971年首次提出的一种颗粒离散体物料分析方法,可细致地模拟颗粒等离散单元的相互作用,适用于模拟离散组合体的接触或碰撞过程。近年来,离散元法在我国农业方面的运用十分广泛,且颗粒肥料十分适用于机械化作业,故应用离散元法对颗粒肥料进行仿真参数的标定有助于促进离散元法在农业方面的应用。

在对颗粒肥料进行EDEM仿真的过程中,材料的固有物理特性十分重要,包括密度、尺寸、泊松比、剪切模量等,正确的模型参数对仿真结果具有重要的影响。

刘文政[2]等人通过台架试验与EDEM仿真相结合的方法标定了微型薯种子的离散元仿真参数。李俊伟[3]等人利用EDEM中Hertz-Mindlin with JKR Cohesion接触模型,对不同含水率的东北地区黏重黑土进行了相关参数标定。刘凡一[4]等人基于响应面优化,标定了小麦离散元仿真参数。于庆旭[5]等人通过逆向工程技术建立了三七种子的离散元仿真模型,并通过台架试验与仿真试验相结合的方法标定了三七种子与ABS塑料之间的仿真接触参数,运用响应面优化法得到种子间接触参数。马帅[6]等人采用Design-Expert软件对试验数据进行回归分析,以实测的土壤堆积角作为优化目标值,获得土壤颗粒间的最佳接触参数组合。刘彩玲[7]等人以大颗粒尿素颗粒为研究对象,利用Plackett-Burman 休止角仿真试验筛选出了3种重要的边界参数,根据3种参数影响颗粒肥料的堆积特性确定了尿素颗粒间的滚动摩擦因数、颗粒间的静摩擦因数及颗粒与ABS 板间的静摩擦因数。袁全春[8]等人通过建立回归模型与台架试验结合的方法对有机肥的离散元参数进行了标定。

上述学者已对离散元在农业物料方面的应用进行了大量的研究。为此,本文在EDEM中建立大颗粒尿素离散元模型,将仿真试验参数曲线拟合为一条曲线,将台架试验数据带入曲线求解,以求得仿真参数。

1 材料与模型

本试验选用的肥料为大颗粒尿素,因在实际施肥过程中颗粒肥料主要在施肥管道中运动,故接触材料选择的是软质PVC。

1.1 试验材料基本参数

尿素颗粒的形状一般为不规则的近似圆形,试验随机选取200粒尿素颗粒,使用精度为0.02mm的游标卡尺对其长、宽、高进行测量,得到尿素颗粒的几何等效粒径平均值为3.86mm,等效粒径呈正态分布,平均球形率为92.25%。

用天平、量筒采用排油法测得尿素颗粒的密度为1236kg/m3,通过查阅相关文献确定尿素颗粒与软质PVC材料的泊松比、剪切模量等数值。材料的基本参数如表1所示。

表1 仿真试验参数Table 1 Simulation test parameters

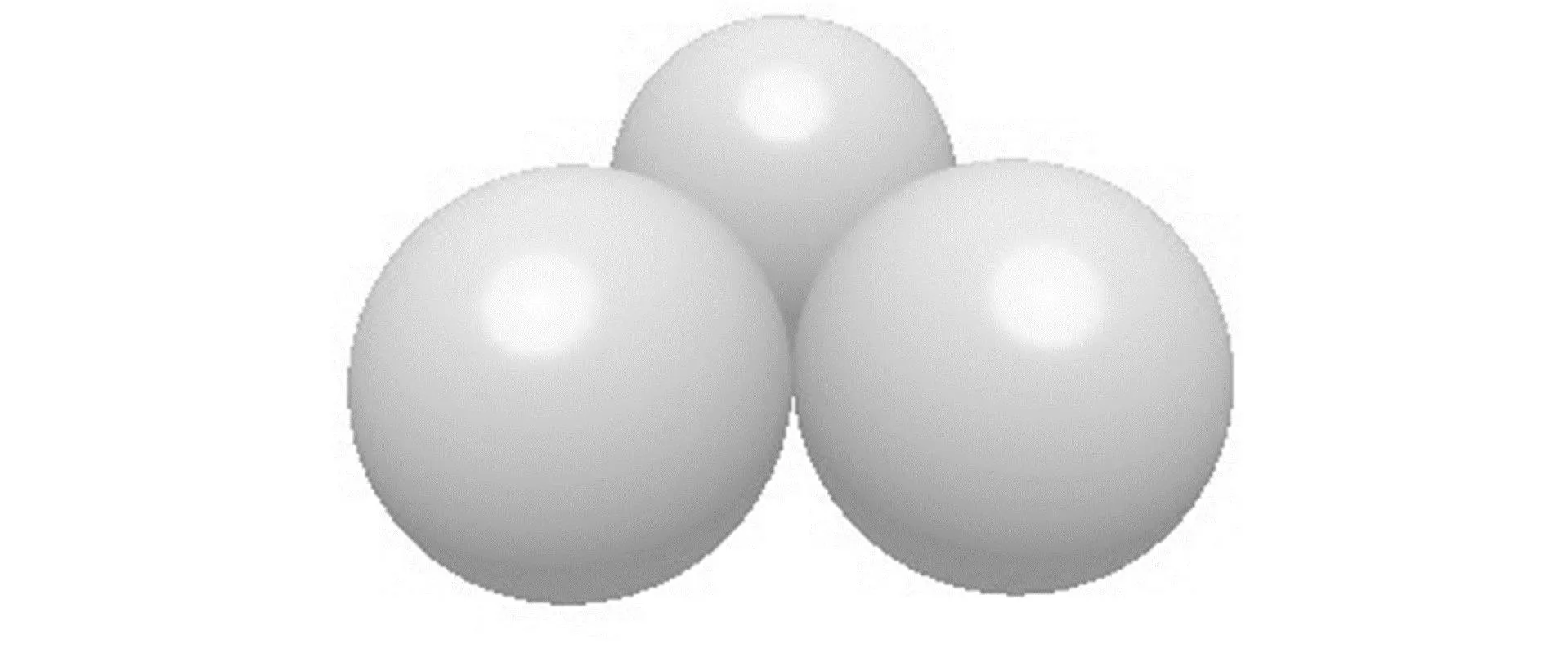

1.2 颗粒模型

在EDEM软件中仿真时,对于近似球形的物料在建立离散元模型时通常选用球形颗粒[13],其具有简单的接触状态,可以大大缩短仿真软件的计算时间。本试验采用的尿素颗粒平均球形率在90%以上,可采用单个球形离散元模型,如图1所示。

图1 颗粒模型Fig.1 Particle model

2 接触参数的标定

颗粒肥料与PVC板间的接触参数包括碰撞恢复系数、静摩擦因数及滚动摩擦因数。由于颗粒肥料形状普遍呈现不规则球形,通过试验直接测量出的接触参数真实值变化较大,且有些参数很难通过台架试验直接测量。由于颗粒肥料的离散元模型大小与实际尺寸存在差异,仿真参数和真实接触参数存在误差,所以通过台架试验测量的接触参数值不应直接应用于仿真试验中。为了提高仿真试验的可靠性,采用台架试验与仿真试验相结合的方法标定颗粒肥料与PVC板间的接触参数。

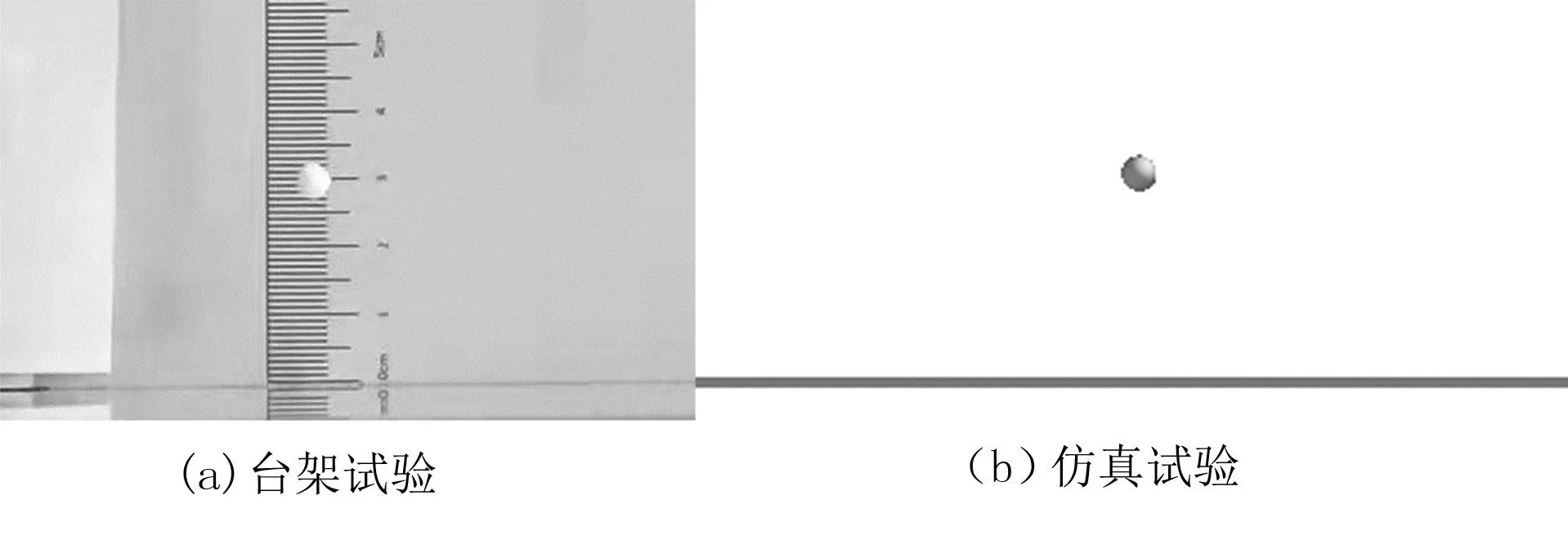

2.1 碰撞恢复系数

尿素颗粒肥料与PVC间的碰撞恢复系数采用弹跳碰撞试验标定,如图2所示。将PVC材料板水平放置在桌面上,使尿素颗粒在高度h1=300mm处由静止自由下落至底板,以带有刻度的白纸作为背景板,应用高速摄像机记录尿素颗粒的最大弹起高度。试验随机选取50粒尿素颗粒进行弹跳碰撞试验,得到尿素颗粒最大反弹高度平均值h2=28.45mm。

图2 碰撞恢复系数标定试验Fig.2 Collision recovery coefficient calibration test

尿素颗粒与PVC板间的静摩擦因数、滚动摩擦因数与本试验的弹起高度无直接影响,设定尿素颗粒与PVC间的静摩擦因数与滚动摩擦因数均为0。经过预仿真试验取尿素颗粒与PVC板间的碰撞恢复系数范围为0.1~0.6。

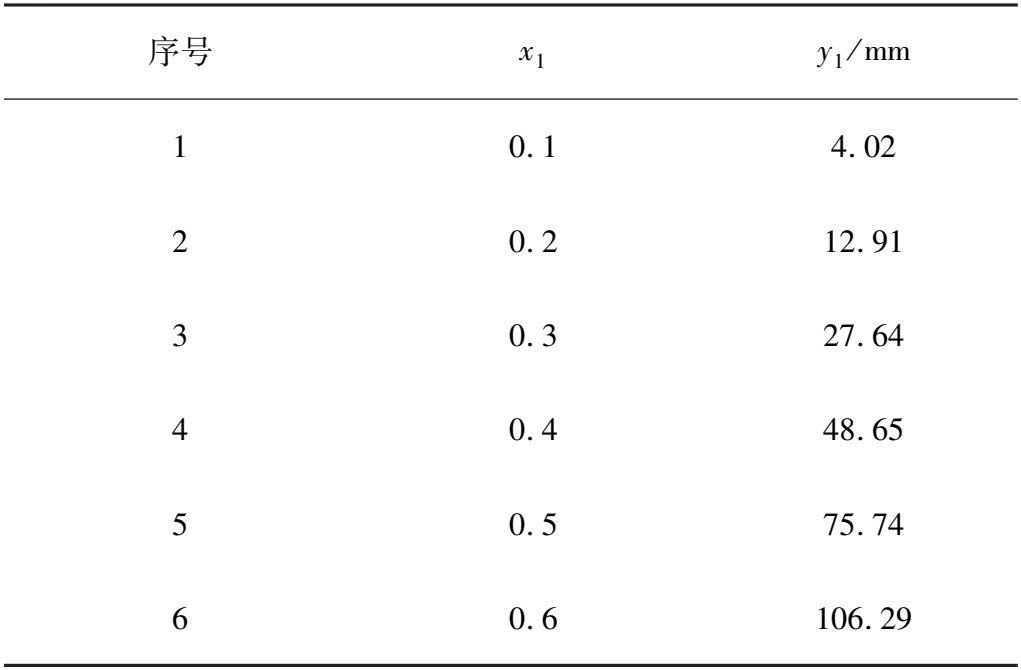

为了使仿真效果接近具有台架试验选取的尿素颗粒尺寸的随机性,颗粒生成方式采用正态分布,标准差为0.49,进行6组仿真试验,每组试验重复5次取平均值。碰撞恢复系数仿真试验结果如表2所示。其中,x1为碰撞恢复系数,y1为最大反弹高度。

表2 碰撞恢复系数标定试验结果Table 2 Crash recovery coefficient calibration test results

为了得到碰撞恢复系数与最大反弹高度之间的关系,对表2中的数据进行曲线拟合,如图3所示。由此得到二次多项式为

(1)

图3 碰撞恢复系数与最大反弹高度的拟合曲线Fig.3 Fitting curve of collision recovery coefficient and maximum rebound height

决定系数R12=0.999,接近于1,表明拟合程度高。将台架试验的最大反弹高度实测值h2=28.45mm带入方程(1),得出x1=0.302,在EDEM中进行3次试验,得到最高反弹高度平均值为27.93,与台架试验真实值相对误差为1.83%,表明标定后的仿真结果与台架试验一致。因此,选取0.302为尿素颗粒与PVC板间的碰撞恢复系数。

2.2 静摩擦因数

尿素颗粒肥料与PVC间的静摩擦因数采用斜面滑移试验标定,为了防止颗粒肥料在倾斜平面发生滚动,故采用颗粒粘结法将3粒尿素颗粒粘结在一起,如图4所示。

图4 尿素颗粒粘结模型Fig.4 Urea particle bonding model

将PVC板的一端固定在桌面上,另一端固定于钢板上,将粘结后的尿素颗粒放置在PVC板上,如图5(a)所示。试验时,缓慢匀速抬高PVC板,至颗粒开始发生滑移时停止,记录此时PVC板抬高角度α,试验进行10次,得到α的平均值为29.7°。

图5 静摩擦因数标定试验Fig.5 Static friction factor calibration test

对尿素颗粒的斜面滑移试验进行仿真,输入尿素颗粒与PVC板间的碰撞恢复系数为0.302,滚动摩擦因数为0。经过预仿真试验选取静摩擦因数范围为0.1~0.6,进行6组仿真试验,每组试验重复5次取平均值。静摩擦因数仿真试验结果如表3所示。其中,x2为静摩擦因数,y2为PVC板与水平面间夹角。

表3 静摩擦因数标定试验结果Table 3 Static friction factor calibration test and results

续表3

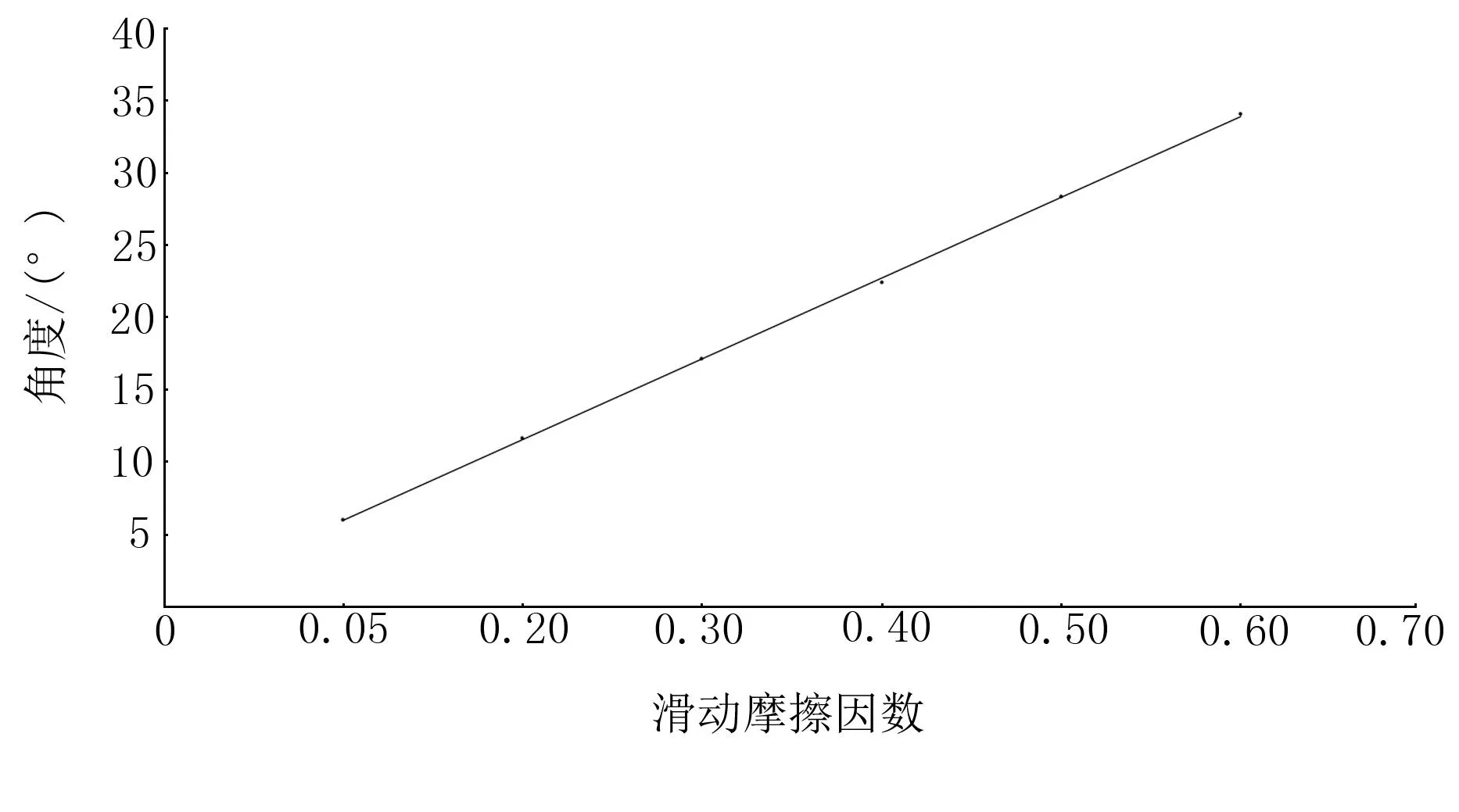

对表3中的数据进行曲线拟合,如图6所示,得到二次多项式为

(2)

图6 静摩擦因数与PVC板的倾角拟合曲线Fig.6 The inclination curve of the static friction factor and the PVC plate

决定系数R2=0.999,接近于1,表明拟合程度高。将台架试验测得的倾角α=29.7°带入式(2),得到x2=0.525。在EDEM中进行3次试验,得到倾角平均值为29.86°,与台架试验真实值相对误差为0.54%,表明标定后的仿真结果与台架试验一致。因此,选取0.525为尿素颗粒与PVC板间的静摩擦因数。

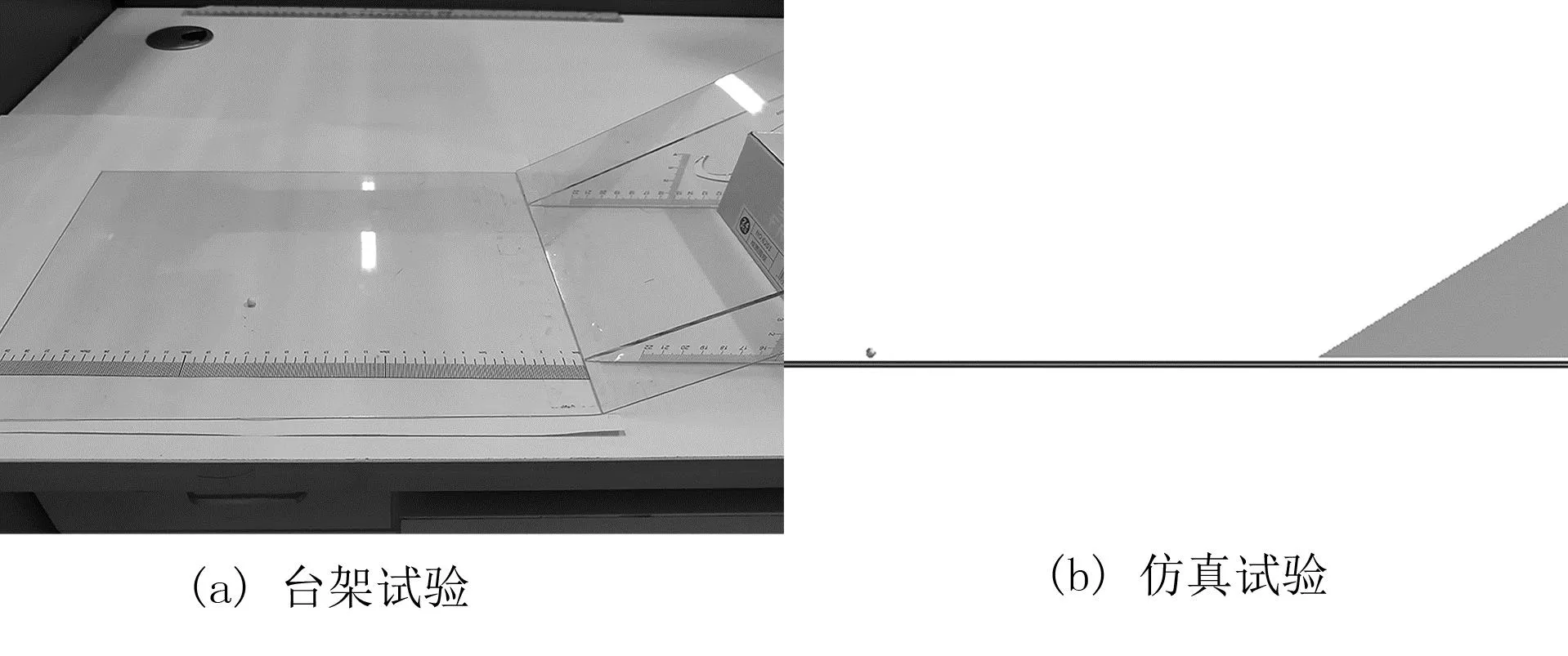

2.3 滚动摩擦因数

尿素颗粒肥料与PVC板间的滚动摩擦因数采用斜面滚动试验标定,如图7所示。斜面滚动试验要求选用球形度较高的尿素颗粒,故选用10粒球形率在95%以上的尿素颗粒进行试验。试验选用2张PVC板,一张板固定在桌面上,另一张固定在由30°三角板搭建的平面上,底端与上一张紧密连接,两张板材之间呈30°倾斜。在斜面距底部垂直高度50mm处由静止释放尿素颗粒,记录尿素颗粒在水平PVC板上的滚动距离L,进行10次试验,得到L的平均值为191.78mm。

对尿素颗粒的斜面滚动试验进行仿真,输入尿素颗粒与PVC板间的碰撞恢复系数为0.302,滑动摩擦因数为0.525。经过预仿真试验选取滚动摩擦因数范围为0.1~0.2,进行6组仿真试验,每组试验重复5次取平均值。动摩擦因数仿真试验结果如表4所示。其中,x3为滚动摩擦因数,y3为滚动距离。

图7 动摩擦因数标定试验Fig.7 Dynamic friction factor calibration test

表4 滚动摩擦因数标定试验结果Table 4 Rolling friction factor calibration test results

对表4中的数据进行曲线拟合,如图8所示。由此得到多项式为

(3)

图8 滚动摩擦因数与滚动距离拟合曲线Fig.8 The rolling friction factor fits the rolling distance to the curve

决定系数R3=1,表明拟合程度高。将台架试验测得的滚动距离L=191.78mm带入式(3),得到x3=0.158。在EDEM中进行3次试验,得到滚动距离平均值为189.7,与台架试验真实值相对误差为1.08%,表明标定后的仿真结果与台架试验一致。因此,选取0.158为尿素颗粒与PVC板间的滚动摩擦因数。

3 验证试验

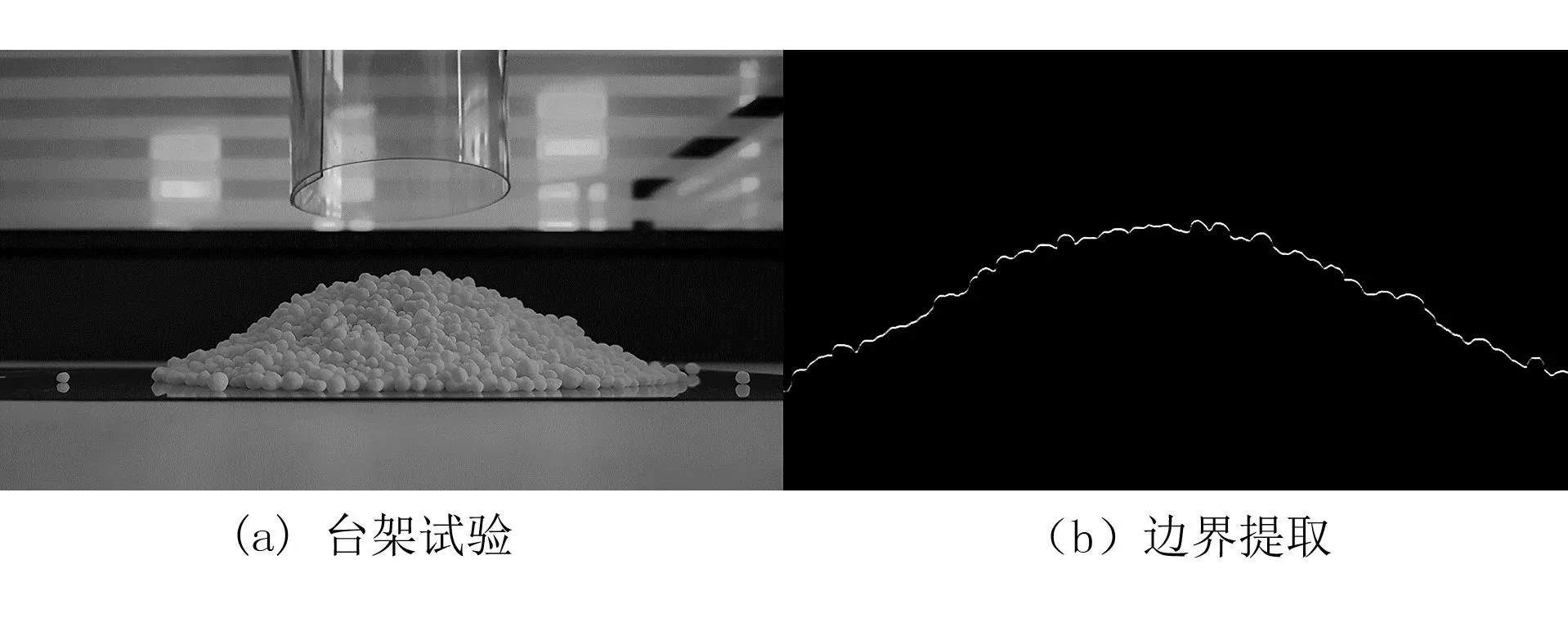

堆积角是表征颗粒物料流动性与摩擦特性的宏观参数[14],为进一步验证标定参数的准确性,采用堆积角试验来验证标定的尿素颗粒与PVC板间参数的准确性。

堆积台架试验如图9(a)所示。在圆柱形PVC容器中放入200g尿素颗粒,静止放置在PVC板上,缓缓抬起圆柱形PVC容器使尿素颗粒在PVC底板上堆积;拍摄尿素颗粒堆积照片,经过图像处理方法提取颗粒边界,边界图如图9(b)所示。记录堆积角度β,试验重复5次,得到平均值β=23.4°

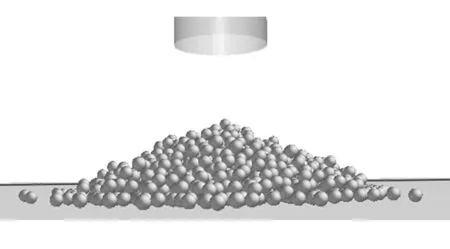

图9 尿素颗粒堆积试验Fig.9 Urea particle accumulation test

在EDEM中按照相同的条件进行堆积实验仿真,如图10所示。尿素颗粒生成方式选择正态分布,标准差为0.49,生成颗粒质量为200g,仿真采用 Hertz-Mindlin接触模型。仿真PVC圆筒直径为40mm与台架试验圆筒直径相同,圆筒以0.1m/s的速度向上平移,数据保存间隔为0.01s。颗粒肥料与PVC板间的碰撞恢复系数、静摩擦因数及滚动摩擦因数分别为为0.302、0.505、0.158。尿素颗粒肥料间的碰撞恢复系数、静摩擦因数及滚动摩擦因数通过查找文献分别输入0.28[15]、0.32及0.15[6]。重复5次试验得到堆积角度平均值为24.4°,与真实测量值相对误差为4.3%,证明了试验所标定的仿真参数有效。

图10 尿素颗粒堆积仿真试验Fig.10 Urea particle accumulation test

4 结论

1)对200粒随机选取的尿素颗粒进行了三轴尺寸及密度的测量,测得其平均等效粒径为3.86mm,平均球形率为92.25%,尿素颗粒等效直径成正态分布。测得尿素颗粒密度为1236kg/m3,并建立尿素颗粒离散元模型。

2)结合台架试验与仿真试验,在EDEM软件中标定尿素颗粒与PVC板间的接触参数。通过弹跳碰撞试验,标定了尿素颗粒与PVC板间的碰撞恢复系数为0.302;通过斜面滑移试验标定了尿素颗粒与PVC板间的静摩擦因数为0.525;通过斜面滚动试验标定了尿素颗粒与PVC板间的滚动摩擦因数为0.158。

3)通过对比台架试验与仿真试验的堆积角验证仿真参数的有效性,得到其相对误差为4.3%,证明了所标定的仿真参数可靠。