SiCf/SiC超声振动辅助车削加工装置的刀柄设计与实验*

2024-01-09徐胜利王园园刘即元

徐胜利,王园园,刘即元

(1.西安超克能超声技术研究院有限公司,西安 710077;2.中国航发动力股份有限公司,西安 710021)

0 引言

SiCf/SiC陶瓷基复合材料是一种新型战略性热结构复合材料,它保留了SiC 陶瓷耐高温、低密度、高比强、高比模、抗氧化腐蚀等优点[1-3];同时,由于SiC 纤维增强和增韧作用,克服了SiC 陶瓷断裂韧性较低、易发生灾难性损毁等缺点,显著提高了材料使用温度,增强了材料可靠性,减轻了结构体质量,在航空航天、能源、交通等众多领域具有广泛的应用前景[4-6]。

SiCf/SiC陶瓷基复合材料硬度仅次于金刚石和立方氮化硼,是一种典型的各向异性难加工材料[7-8]。二次加工是SiCf/SiC 陶瓷基复合材料及其构件制备过程中不可或缺的重要环节,尤其是随着实际服役环境的日益苛刻,SiCf/SiC陶瓷基复合材料超精细加工的要求越来越高,加工质量的高低将严重影响结构件的疲劳性能和服役性能。目前,针对SiCf/SiC 陶瓷基复合材料构件精密加工问题,现有技术手段(如常规机械加工、高压水射流、电火花加工、长脉冲激光加工等)都存在一定的缺陷,容易在材料表面产生毛刺、撕裂、纤维拔出/崩边、微裂纹等缺陷,严重制约了加工质量与加工精度[9-13]。

超声振动辅助切削技术是在传统机械加工的基础上引入超声频的机械振动,改变加工机理,使刀具获得较大的冲击加速度(约为重力加速度的104~105倍),利用超声波的定向、高能量密度、空化、冲击、粉碎等综合效应进行加工的高效切削技术[14-16]。超声振动辅助加工技术能够降低切削力和切削温度、减缓刀具磨损、延长刀具寿命,改善材料的可加工性并提高加工表面质量,被认为是一种极具潜力的特种加工技术,适宜于钛合金、陶瓷、玻璃、CFRP、陶瓷基复合材料等硬脆性难加工材料的切削加工[17-19]。

目前,超声振动辅助加工硬件多以磨削、铣削、钻削为主,车削装置的研究鲜有报道。段忠福[20]通过理论计算并结合数值分析,确定了纵向振动车削方案,设计了20 kHz 超声波纵向振动车刀,刀杆材料采用45 号钢,刀杆尺寸为240 mm×240 mm×260 mm;同时,以45 号钢为试验材料进行正交试验,验证了振幅、切削速度与切削力的关系,验证了切削热分布的规律;并对超声波振动切削45号钢的切削参数进行优化分析,对比了超声振动车削与普通车削的功率、表面粗糙度、切削力等,试验结果表明:振动车削可以降低切削力,表面粗糙度在振动车削条件下明显减小。周浩琰[21]以304 不锈钢为研究对象,基于变截面杆波动方程推导出变幅杆频率方程,利用频率方程计算出了圆锥形变幅杆的共振长度,通过正交分析表优化了对称型刀杆的尺寸,并对加工装配的超声椭圆振子进行了振动性能测试,振子谐振频率与设计误差在0.2%以内;最后,通过4 组单因素试验,探究了不同切削速度、切削深度、进给量、电压对不锈钢材料加工表面形貌及表面粗糙度影响,结果表明:在相同切削参数下,椭圆振动切削效果明显优于普通车削,且在低切削速度、小切削深度、小进给量下,椭圆振动切削效果更好,说明椭圆振动车削更适合精加工。

在超声振动辅助车削研究方面,马付建等[22]采用3种刀具进行了三维编织碳纤维复合材料的普通车削和超声辅助车削试验,研究表明超声辅助车削相比于普通车削中的主切削力、进给力和背向力均有所降低,整体减小约34%,并且有效提高了表面质量,延长了刀具使用寿命。张国华等[23]采用金属切削理论对椭圆振动车削过程及三维切削模型进行了分析,表明相邻两转之间的相位差对车削表面形貌有着重要的影响,且切削表面几何形貌是进给刀纹和切向振动产生的振纹彼此削弱、共同作用而成。Ma等[24]基于常规车削和超声振动辅助车削试验,发现采用二维超声振动车削铝棒时,加工精度可以提高98%。Tong 等[25]采用单激励超声椭圆振动系统研究了超声椭圆振动车削对铝合金表面形貌的影响,表明超声振幅和进给速度对表面形貌的影响显著;且在高频振动的作用下,刀具的后刀面对加工表面具有熨压和修整的作用。切削过程中刀具切屑分离、刀具的断续切削作用,提高了表面质量。鞠伟华[26]通过开展普通铣削、超声辅助铣削、普通车削、超声辅助车削、钻孔加工、线切割等多种加工方法进行试验,以表面粗糙度、表面形貌、加工效率、尺寸精度等为评价指标,对C/C 复合材料加工适用性进行了研究,结果表明超声振动辅助加工有利于减小工件表面粗糙度,且可降低加工过程中的磨损和切削力。

综上,本文围绕SiCf/SiC 陶瓷基复合材料超声振动辅助车削开展研究,通过对SiCf/SiC 陶瓷基复合材料、超声波特性、车削刀柄结构等进行分析和计算,设计、研制适合于SiCf/SiC 陶瓷基复合材料的超声车削刀柄,并对车削刀柄进行检测;在此基础上,对车削刀柄进行车削性能测试,通过设计SiCf/SiC 陶瓷基复合材料超声振动辅助车削实验,考察和分析振动频率和超声振幅对样件加工表面质量的影响规律。

1 超声振动辅助车削刀柄设计

超声振动辅助车削刀柄设计如图1所示。其中,对整个刀柄而言最重要的零部件是变幅杆及换能器。合理的变幅杆及换能器设计能够使得车削刀柄输出理想的稳定超声振动,故主要针对变幅杆及换能器的设计进行研究。

1.1 换能器

1.1.1 频率方程

超声波换能器是超声振动系统的核心部件,在工作过程中,通过超声波换能器将超声波发生器输出的超声频电能转换为超声频的机械振动,再经超声变幅杆传输到刀具,进而实现对工件的超声加工。等截面圆柱前后盖夹心式压电换能器频率方程如公式(1)所示,依据2 个频率方程,对换能器的形状、尺寸和共振频率进行设计。

式中:lc1为左边1/4 波长陶瓷片长度;lc2为右边1/4 波长陶瓷片长度;k1和l1、k2和l2分别为前后盖板材料的波数和长度;S为压电陶瓷的截面积;ρ为压电晶堆密度;ce为压电晶堆声速;ke为压电波数;Xm1和Xm2分别为左、右侧压电晶堆负载阻抗;ρ1、c1、S1分别为换能器中压电陶瓷后盖板的密度、声速和截面积;ρ2、c2、S2分别为换能器中压电陶瓷前盖板的密度、声速和截面积。

首先,利用电路理论,进行一系列变换,求出换能器的等效输入电阻抗。其次,令换能器的输入阻抗中阻抗部分等于0,由此就可以得出换能器的频率方程。最后,根据换能器的具体尺寸,求解频率方程,得出换能器的共振频率。

功率超声夹心式复合换能器基本上都是半波长振子,半波长振子在振动时,换能器的两端振动位移最大,而在换能器内部的某个位置,存在一个振动位移为0 的截面,称为节面。换能器的位移节面是一个非常重要的概念,必须精确确定,以便于和外界连接及固定换能器位移节面的位置是由换能器的前后盖板及压电陶瓷晶堆的材料参数、几何尺寸、形状和频率所决定。因此,在设计夹心式压电换能器时,假如将此位移节面作为一个分界面,把整个换能器看成是由2 个1/4 波长的振子组成,就可以利用这2个1/4波长的振子各求出其频率方程,从而可以得出换能器的整个频率方程。

1.1.2 结构及压电晶堆

换能器采用金属端盖-压电晶堆-金属端盖的夹心压电式结构。此结构简单、尺寸较小,质量较轻,容易获得大的能量密度,可以令压电陶瓷产生纵向振动并且产生较低的共振频率。设计时,首先从换能器的设计理论出发,利用变截面杆的波动方程以及传输线性理论进行分析,且需要对边界条件提出必要的假设。其次,将换能器长度与声波长度相比较,且令换能器横向尺寸远小于声波波长。在此基础上,可以分析其机械振动方程并且画出其电路状态方程。通常尺寸设计选用解析法,并且利用等效电路法得出其相对应的等效电路图。等效电路中存在有各种等效阻抗,其电学参数均为换能器工作在谐振频率下理论计算而来。

为了使输出功率达到最大,需要使用多片压电陶瓷来满足超声加工的需求。用电极片将压电陶瓷片以及金属盖板隔开,电极片通常采用弹性和导电性能良好的铜片或者镍片,电极片通常与压电圆环通过环氧树脂胶合而成,将压电陶瓷和电极片视为一个整体,统称压电晶堆。压电陶瓷晶堆作为换能器的振动发出源,在设计中占有非常重要的地位。

通常换能器由多个压电陶瓷圆环同极相接的方式堆叠而成,这种方式称为机械串联而电路并联的方式。压电陶瓷的直径应当小于1/4 声波波长,否则会产生其他模式的振动。选择自研换能器专用功率型CKN-GN-8 系列压电陶瓷圆环,工作频率为20、30、33 kHz,分别对应的压电陶瓷圆环型号为CKN-GN-8-2050A、CKNGN-8-3050A、CKN-GN-8-3350A,根据加工要求将换能器功率设计为500~1200 W,压电陶瓷圆环片数量设计为2片一组或4片一组。此外,电极片选用具有较高的耐蚀性和耐磨损的磷青铜材料,厚度为0.35 mm。

1.1.3 端盖

由于换能器的谐振频率受端盖材料尺寸的影响极大,其前后端盖不仅可以用作电极,还可以改变其参数变化来调节谐振频率,提高换能器谐振性能,保持较好的导热性能,使换能器工作时可以发挥其最大功效。

夹心式换能器前后端盖应满足以下选用原则:在换能器工作频率范围内应考虑选用内部及外部损耗最低的材料,考虑其在工作环境中的使用寿命,考虑其性价比且便于加工。为了提高换能器的能量转换效率,在设计时前后端盖选用不同的金属,为了使超声能量沿着轴线从前端盖发射出去,功率超声中的纵向振动换能器通常设计为前后端盖均为等截面圆柱形,可以有效减少换能器后表面辐射的声功率,如图2所示。

图2 换能器示意

前端盖的材料一般选用钛合金、镁合金和铝合金等轻金属,后端盖则选用铜、合金钢和45号钢等重金属。从声波能量的传输性能上分析,钛合金的确要优于后两者,但使用钛合金的经济成本高、加工难度大;而镁合金的耐蚀性差,强度较低;铝合金中的硬铝(2A12)具有强度高、耐腐蚀和机加工性好且廉价等特点,是前端盖理想的材料;45号钢因声阻抗大、材料来源广泛和加工难度低等特点,是后端盖材料的最佳选择。因此,此类刀柄前端盖材料为2A12硬铝合金、后端盖材料为45号钢为最佳组合。

换能器在振动过程中,存在轴向振幅为0 的面称为位移节面,可以将换能器视作4 个部分组成,其中n=1、2、3、4 表示复合式压电换能器各个组件的标注,分别为节面右侧压电晶堆、前端盖、节面左侧压电晶堆以及后端盖。在设计时,选定压电陶瓷片规格后,换能器的尺寸随之确定。在给定设计频率的情况下,根据频率方程即可求出不同材料其余部分尺寸。

1.2 车削刀柄模态分析

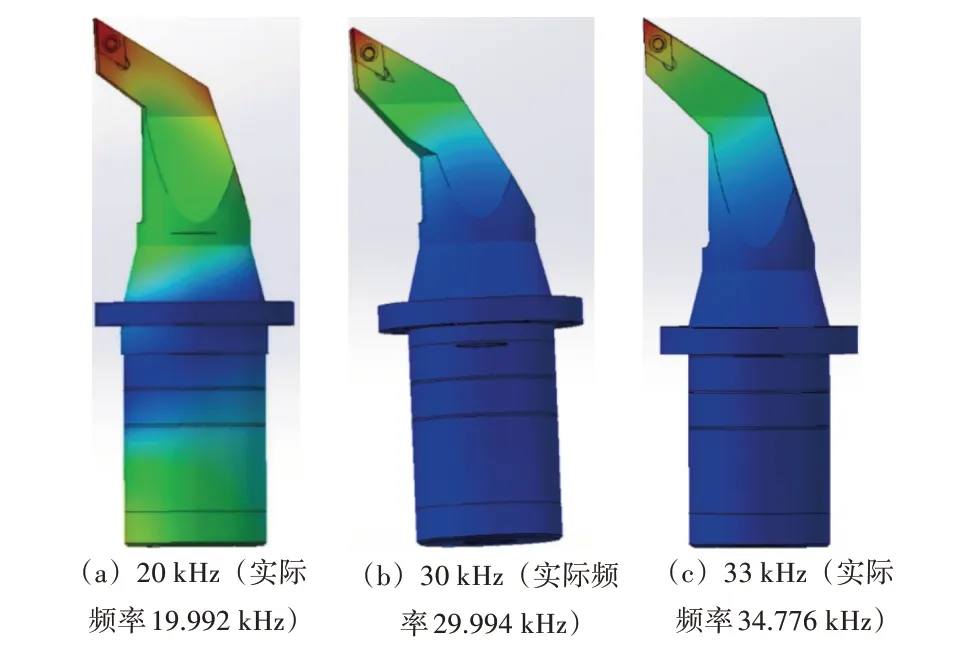

借助ANSYS 有限元软件,对设计的20、30、33 kHz频率段换能器及相应的刀具进行模态分析,结果如图3所示。依据前期对碳化硅、氧化锆、SiC 陶瓷等陶瓷类材料的加工经验,模态分析时选用的刀具为55°的硬质合金基体、PDC 镶片的车刀片。在实际使用和安装时需要固定超声波换能器,在变幅杆的大小端过渡处设计节圆法兰。由图3 可知,在节圆盘处进行位移约束,优选出的换能器特征频率分别为19 992、29 994、34 776 Hz;且刀具末端位移很大,晶堆和节圆盘处振幅基本为0,表明超声振动辅助车削刀柄的结构设计符合要求。

图3 车削刀柄模态分析

1.3 刀柄频率振幅分析

对验证了的超声振动辅助车削刀柄实物硬件采用某公司UTD2102CEX 示波器进行频率检验,测量超声波频率为20~40 kHz。采用如图4 所示的激光测振仪对刀柄振幅进行检测,测振仪位移分辨率为0.008 nm,频率检测区间为10~60 kHz。

图4 激光测振仪

图5 所示为超声波发生器在3 个频率段(20、30、33 kHz)的实测对比检测。由图可知,超声波发生器的频率和示波器显示频率一致,这表明超声振动辅助车削刀柄的超声发生器频率满足设计要求,能够实现预期的振动频率,可以用于后续的SiCf/SiC 陶瓷基复合材料的超声振动辅助车削实验。超声刀柄振幅检测结果对比如表1所示。

表1 超声刀柄振幅检测

图5 车削刀柄频率检测

2 超声振动辅助车削实验及方法

2.1 实验样件及设备

图6 所示为车削用的SiCf/SiC 陶瓷基复合材料筒状样件,原始尺寸为ϕ100 mm×200 mm,壁厚为6 mm。对样件进行表面涂层去除,单边光整量约为0.4 mm,现工件尺寸约为ϕ97.7 mm×200 mm。

超声振动辅助车削光整及正式加工试验均采用PDC刀具(聚晶金刚石复合片),如图7所示,具体几何参数如表2所示;实验采用的超声刀柄如图8所示。

图7 PDC车刀片

图8 超声车削刀柄

2.2 实验设计及测量

超声振动辅助车削实验在HK63 型数控车床上进行,如图9 所示。车削过程中采用流水冷却,冷却液为全合成切削液,喷出时具有一定的冲击压力,如图10所示。

图9 HK63型数控车床

图10 冷却液

如表3 所示,首先在两组实验参数下进行超声振动辅助车削实验,以车削表面质量及刀具磨损情况作为衡量指标,探索刀柄振动频率对SiCf/SiC 陶瓷基复合材料加工效果的影响,并对比分析得到合适的超声车削频率。在此基础上,在两组实验参数下,研究刀柄振幅对刀具磨损、加工质量的影响,结果如表4所示。

表3 超声刀柄加工效果对比试验

表4 超声振幅对刀具磨损的影响试验参数

车削实验后,采用如图11 所示的IFM G4 InfiniteFocus System G4 全自动扫描仪(主要参数如表5 所示)对样件车削表面二维粗糙度Ra和三维粗糙度Sa进行测量。

表5 全自动扫描仪设备信息

图11 IFM G4全自动扫描仪

3 结果和讨论

在表3工艺参数下,采用20、30、33 kHz频率的超声刀柄车削SiCf/SiC陶瓷基复合材料表面粗糙度对比结果如图12所示。由图可知,在两组实验参数下,频率为33 kHz的超声车削刀柄获得了相对较低的表面粗糙度,加工效果最好。两组车削试验所得三维表面粗糙度Sa均大于二维表面粗糙度Ra。这是因为Ra是沿着加工表面的某一个方向进行测量,而Sa是在一个区域内进行测量,包含了更多的加工表面信息,如纤维断裂、基体裂纹、表面凹坑、孔洞缺陷等。尤其是横向纤维束与纵向纤维束交界的位置,存在较多的制备孔洞缺陷。随着加工深度的不断增加,去除工件表面的材料之后将会暴露出更多的原始孔洞缺陷,这完全取决于材料制备工艺的成熟度。基体材料与增强纤维硬度上的大差异,也将使Sa测量值偏大,即基体材料在加工中相对更容易去除,存在SiC 基体的位置更易产生沟槽、凹坑等缺陷,导致车削表面整体质量较低,如图13所示。

图12 不同频率超声刀柄的车削质量

图13 33 kHz超声刀柄车削表面形貌

振动频率为33 kHz,在表4 工艺参数下的车削表面粗糙度结果如图14所示。由图可知,随着超声振幅的增大,2 组车削试验的车削表面粗糙度Ra和Sa均先减小后增大。超声振幅为3 μm时,表面粗糙度最小。超声振幅在改变实际切削深度的同时,还将影响工件表面的平整度。超声振幅越大,工件表面的理论轮廓起伏越大,从而影响粗糙度水平。超声振动辅助作用在一定程度上可以减少表面损伤和降低表面粗糙度。因此,适当提高超声振幅有利于增强超声振动对表面损伤的抑制作用。

图14 超声振幅对表面质量的影响

综上所述,在进行SiCf/SiC陶瓷基复合材料超声振动辅助车削加工时,合适的车削刀柄振动频率为33 kHz,超声振幅为3 μm。同时,以上加工实验结果也表明,研制的超声振动辅助车削刀柄可以进行SiCf/SiC陶瓷基复合材料的车削加工,能够改善材料的可加工性,提高加工表面质量。

4 结束语

本文针对SiCf/SiC陶瓷基复合材料难加工问题,开展了SiCf/SiC陶瓷基复合材料超声振动辅助车削研究,通过理论计算和仿真分析,设计了车削刀柄变幅杆、换能器,研制了SiCf/SiC 陶瓷基复合材料超声振动辅助车削刀柄,并对车削刀柄进行了检测和加工性能测试,主要结论如下。

(1)通过计算和分析,换能器采用金属端盖-压电晶堆-金属端盖的夹心压电式结构,压电陶瓷圆环片数量设计为2片一组或4片一组,电极片选用具有较高耐蚀性和耐磨损的磷青铜材料,厚度为0.35 mm。

(2)通过有限元模态分析,优选出的换能器特征频率分别为19 992、29 994、34 776 Hz,刀具末端位移很大,晶堆和节圆盘处振幅基本为0;且超声波发生器的频率和示波器显示频率一致,表明车削刀柄的超声发生器频率满足设计要求。

(3)SiCf/SiC 陶瓷基复合材料超声振动辅助车削实验结果表明,所设计研制的车削刀柄可以应用于SiCf/SiC陶瓷基复合材料的车削加工,推荐的刀柄振动频率为33 kHz,振幅为3 μm。