高钛型高炉渣透水砖的制备及性能表征

2024-01-09霍红英

霍红英

(攀枝花学院钒钛学院,四川省钒钛材料工程技术研究中心,四川 攀枝花 617000)

攀钢高炉渣是钒钛磁铁矿高炉冶炼生铁的副产物,每年约以300 万t 的量产生,渣场累计堆放已超过6000 万t[1]。攀钢高钛型高炉渣是一种CaO-SiO2-MgO-Al2O3-TiO2五元炉渣,渣中的TiO2含量在21%~23%左右[2],具有二次资源与环境污染的双重特性。高钛型高炉渣中含有大量的CaO、SiO2,是制备烧结砖、多孔陶瓷等产品的理想原料。随着我国城镇化水平的不断提高,国务院办公厅2015 年印发《关于推进海绵城市建设的指导意见》,明确提出要铺设会“呼吸”的路面,推广海绵型道路与广场,推进公园绿地建设和自然生态修复[3]。因此建设“海绵城市”,研发具有良好的透水性、透气性及保湿性的透水路面砖势在必行[4]。以高炉渣制备透水砖,不仅可以实现高炉渣的资源化利用,还可以解决高炉渣大量堆积引发的环境污染问题,为高炉渣高效环保利用提供新的方向。

烧结透水砖通常以粉煤灰[5]、废弃陶瓷[6]、尾矿[7]、高炉矿渣[8]等为骨料,以黏土、页岩等为粘结剂,辅以造孔剂或发泡剂,经坯体成型,高温烧结而成。国外没有高钛型高炉渣,因此也无相应的应用研究。国内采用高炉矿渣类为骨料制备透水砖研究中,存在高炉矿渣骨料用量偏低,对粘结剂、助溶剂研究不够等问题。攀钢高钛型高炉渣是水淬后形成的疏松粒化固态渣,且含有碱金属氧化物,有一定助融效果[2]。本文以高钛型高炉渣为骨料,高岭土、钾长石为粘结剂和助融剂,经坯体成型、烧结制备了透水砖,考查了原料配比,高炉渣粒度,烧结温度,成型压力和保温时间对透水砖的性能影响,大幅提高了高钛型高炉渣作为骨料的用量,为进一步研究高炉渣资源化利用提供理论和技术支撑。

1 实验部分

1.1 实验原料与设备

(1)高钛型高炉渣,取自攀钢巴关河渣场,破碎至适宜粒度,主要物相是钙钛矿,攀钛透辉石;主要成分有CaO、SiO2、TiO2。

(2)钾长石,购自河南铂润铸造材料有限公司,主要物相是石英(SiO2),微斜长石(KAlSi3O8);主要成分有SiO2、Al2O3、K2O。

(3)高岭土,购自河南铂润铸造材料有限公司,主要物相是石英(SiO2),莫来石(KAl6Si2O13);主要成分有SiO2、Al2O3,化学成分见表1。

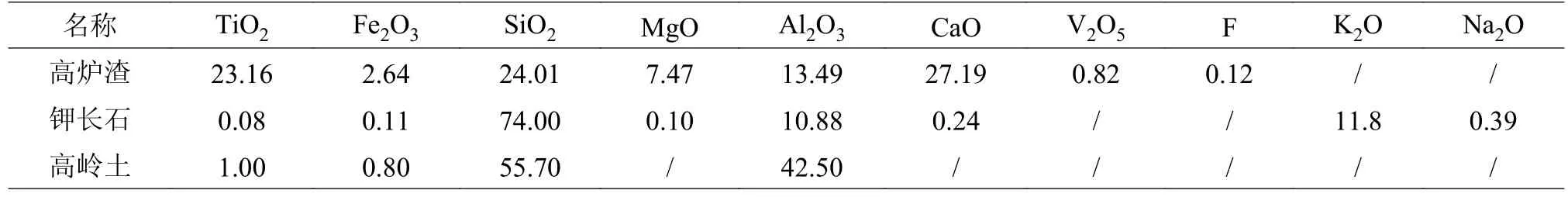

表1 原料成分及含量/%Table 1 Composition and content of blast furnace slag

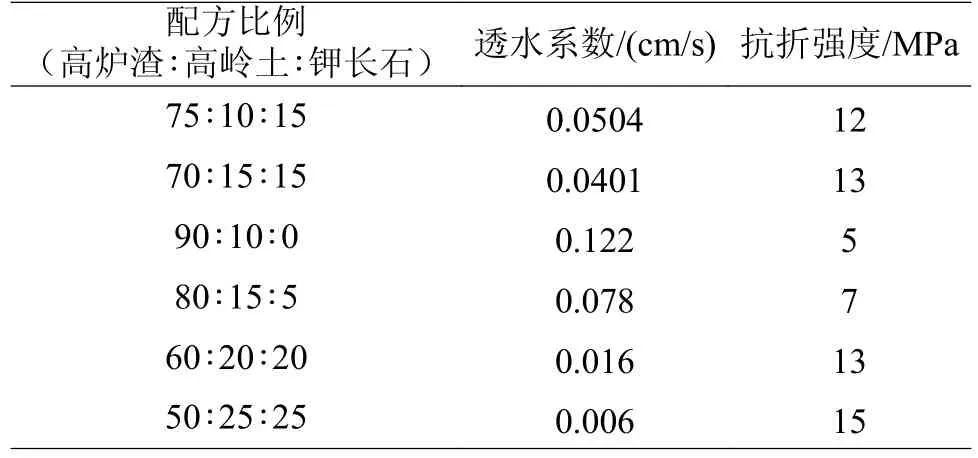

表2 不同配方试样的透水系数与抗折强度Table 2 Permeability coefficient and flexural strength of the samples with different formulations

(4)甲基纤维素,分析纯。

实验使用的主要设备有:电子天平(JA2003N)、手板式制样机、磁力搅拌机(RHBASIC2S25)、电热恒温鼓风干燥箱(101)、微机控制电子万能实验机(WDW-10E)、箱式电阻炉(SX2-5-12A)、扫描电子显微镜(ZEISS EVO 18)、综合热分析仪(STA449C)等。

1.2 高炉渣透水砖的制备

将高炉渣进行破碎、筛分至0.15~0.85 mm,按配方比例高炉渣50%~90%,高岭土10%~25%,钾长石0~25%配料,加入少量3%甲基纤维素溶液,进行混料;混匀后封装陈化24 h,使其水分分布均匀,防止胚料成型开裂及粘模;称取适量混合料置于Φ35 mm×10 mm×15 mm、55 mm×20 mm×15 mm 两种模具中,在5~20 MPa压力下压制成型,保压时间1 min;成型后的生胚放入干燥箱,105 ℃无风干燥2 h;生胚置于坩埚中(坩埚底部少量氧化铝),放入马弗炉中进行烧结。烧结条件是:烧结温度为1 000~1 200 ℃,升温速率为5 ℃/min,600 ℃保温1 h,烧结温度保温1~4 h。烧结后,冷却至400 ℃以下取出,自然冷却至室温,得到高炉渣透水砖试样。

1.3 性能表征

按照《透水路面砖和透水路面板》(GB/T 25993-2010)附录A 抗折强度实验方法和附录C 透水系数测试方法测定透水砖的抗折强度和透水系数。

2 结果与讨论

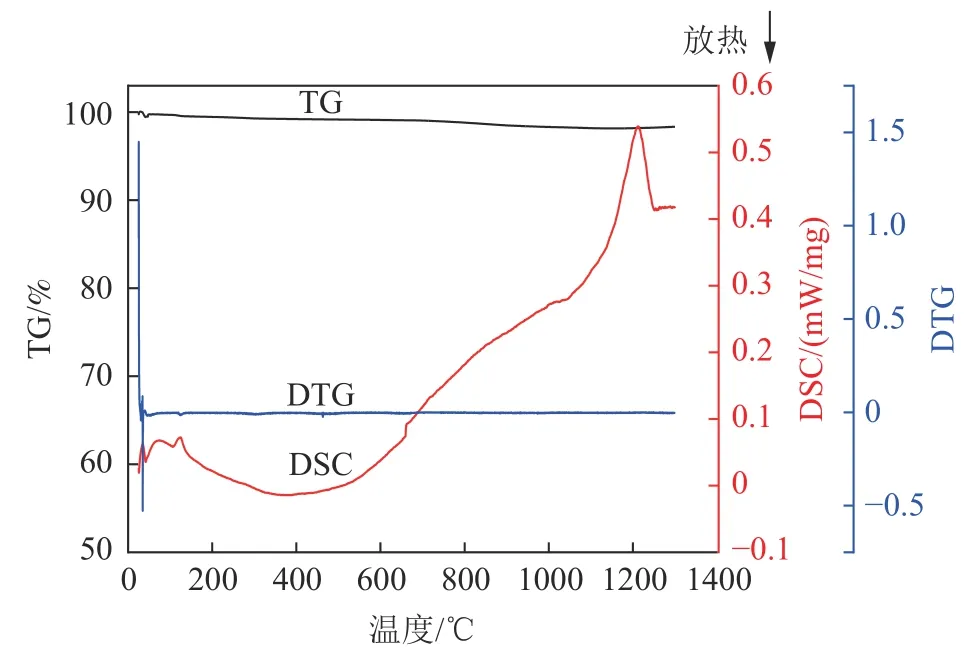

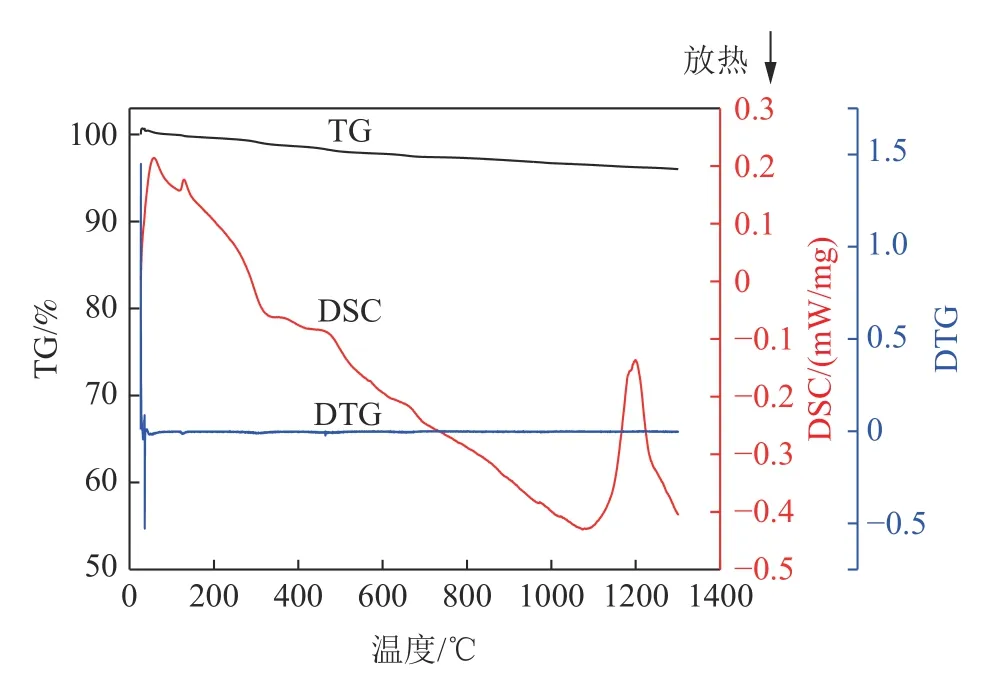

2.1 TG-DSC 综合热分析

温度设置为25~1 300 ℃,高炉渣原样和高炉渣∶高岭土∶钾长石(质量分数)为75∶10∶15 的高炉渣混合骨料进行TG-DSC 综合热分析,结果见图1、2。由图1 可知,TG 曲线在50~100 ℃之间有一次失重,失重量约2%,主要是水分的失去。在DSC 曲线中,有三次吸放热过程,第一次吸热峰是在150~200 ℃之间,该部分为水的蒸发。第二次放热峰在200~600 ℃之间,原样中少量杂质分解。第三次吸热峰在1100~1250 ℃之间,该部分高炉渣开始融化出现了液相,此时TG 曲线是直线为恒重过程,可推断物料由固态转变为熔融态,可知高炉渣的熔点范围在1 150~1 250 ℃之间。由图2 可知,TG 曲线有一次明显失重,下降幅度略大于图1,失重量约5%,也是混合料中水分的失去。DSC 曲线中,有三次吸放热过程,第一次放热在150~200 ℃之间,该部分为水的蒸发;第二次放热峰在400~450 ℃之间,该部分可能为物料晶格水的排出及甲基纤维素的分解;第三次吸热峰在1 150~1 300 ℃之间有明显的吸热峰,结合DSC 曲线和TG 曲线分析可知为吸热恒重过程,所以该温度区间为混合骨料的熔点范围。

图1 高炉渣综合热分析Fig.1 Comprehensive thermal analysis of blast furnace slag

图2 高炉渣混合骨料综合热分析Fig.2 Comprehensive thermal analysis of blast furnace slag aggregate

2.2 透水砖的SEM 形貌分析

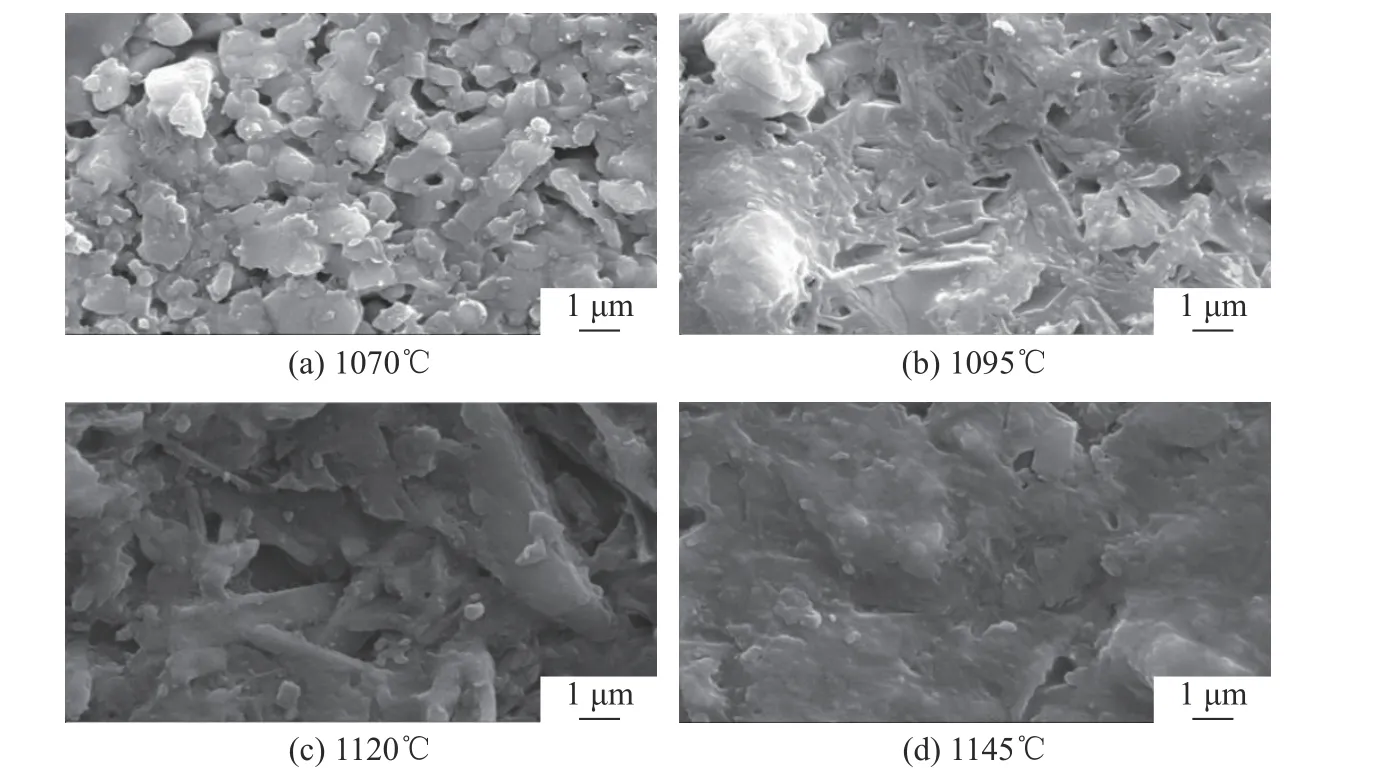

图3a、3b、3c、3d 分别为在成型压力10 MPa,高炉渣粒度0.18~0.25 mm,保温时间3 h,煅烧温度为1 070、1 095、1 120、1 145 ℃的条件下制备的高炉渣透水砖SEM 5000 倍形貌。由图3a 可知,温度为1 070 ℃时,矿渣颗粒之间烧结程度较低,颗粒比较明显,孔隙明显且大小不均匀;由图3b、3c 可知,随着温度的升高,细小颗粒逐渐和大颗粒融合形成更大的颗粒,其孔隙数量降低,颗粒之间的粘结也更加紧密。由图3d 可知,烧结温度高至1 145 ℃时,样品颗粒熔融后紧密结合,表面孔隙很少,几乎无法观测出颗粒。因此,由SEM 形貌可知,随着温度的升高,透水砖试样的抗折强度逐渐提升,是因为颗粒之间的粘结逐渐充分,结构更加致密;而透水系数的逐渐降低,是因为随着温度的升高烧结程度增加,孔隙变小变少,因此透水性能会降低。

图3 不同温度下高炉渣透水砖表面SEM 形貌Fig.3 SEM morphology of the surface of pervious brick of blast furnace slag at different temperatures

2.3 原料配比对透水砖性能的影响

图4a、4b、4c、4d、4e、4f 分别为高炉渣∶高岭土∶钾长石(质量分数)配方比例为75%∶10%∶15%,70%∶15%∶15%,90%∶10%∶0%,80%∶15%∶5%,60%∶20%∶20%,50%∶25%∶25%;在高炉渣粒度0.43~0.85 mm,烧结温度为1 095 ℃,成型压力10 MPa,保温时间3 h 条件下,按方法1.2 制备透水砖试样。图4c、4d 样品高炉渣比例较高,钾长石含量较低,其表面孔隙较大,因此透水系数较高,但烧结样品有少许颗粒掉落,外观不平整,结构较疏松,抗折强度较低。图4e 和图4f 中高炉渣比例较低,钾长石和高岭土总量较高,可明显发现样品的表面孔隙减少,致密性好,样品透水系数明显降低,抗折强度较高。图4a 样品,其透水系数符合国标要求,同时具有较高的抗折强度,且外观平整,不掉渣。综合各项性能与外观,选择较优配方比例高炉渣∶高岭土∶钾长石(质量分数)为75∶10∶15。由表4 可知,当高岭土与高炉渣的含量一定时,钾长石的含量越多,其透水系数越小,抗折强度越大,这是因为钾长石主要起到高温热塑性和高温胶结作用,防止高温变形,而这种高温熔体可以填充坯体孔隙,增大致密度,提高产品的机械强度[9]。骨料中当钾长石与高炉渣含量一定时,高岭土的含量越多,其透水系数越小,抗折强度越大,这是因为随着温度的升高,高岭土逐渐烧结,气孔率减少,结构致密,机械强度增高;同时由于钾长石的加入,高温下高岭土中氧化铝和二氧化硅结合能力变弱,并且与氧化钾、氧化钠、氧化钙、氧化镁以及其他杂质化合物形成低共熔混合物,可以降低熔融温度[10]。

图4 不同配方的试样外观对比Fig.4 Comparison of the appearance of samples with different formulations

2.4 高炉渣粒度对高炉渣透水砖性能的影响

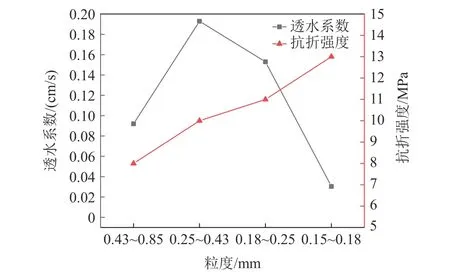

在烧结温度为1 095 ℃,成型压力5 MPa,保温时间3 h,高炉渣∶高岭土∶钾长石(质量分数)配方比例为75%∶10%∶15%,选取高炉渣粒度分别为0.43~0.85,0.25~0.43,0.18~0.25,0.15~0.18 的条件下,按方法1.2 制备烧结透水砖。由图5 高炉渣粒度对透水砖性能影响分析可知,随着高炉渣粒度由大到小的变化,粒度在0.25~0.43 mm 时透水砖透水性较好,之后透水系数逐渐变小;而其抗折强度逐渐提升。这是因为随着粒度减小,透水砖内部孔隙率降低使得砖坯更加致密;在0.25~0.43 mm 时,烧结中细颗粒逐渐靠近大颗粒,其孔隙变大且透水系数较大。同时,砖坯的强度主要是内部的毛细管力决定的,细颗粒使得砖坯中的孔结构致密,提高了毛细管力[8]。选择满足GB∕T 25993-2010 中对透水系数的要求,同时抗折强度较优的试样,因此优选高炉渣粒度为0.18~0.25 mm。

图5 高炉渣粒度对透水砖性能影响Fig.5 Effect of blast furnace slag particle size on properties of permeable brick

2.5 保温时间对高炉渣透水砖性能的影响

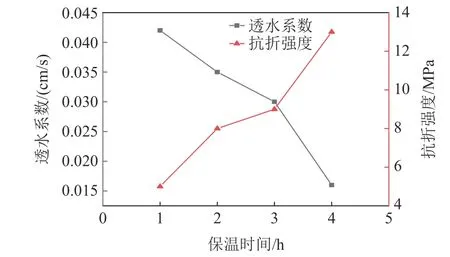

在止火温度下保持一定时间,一方面使坯体物理化学变化更趋完全,另一方面使组织结构趋于均一;但是保温时间过长,部分晶相或小晶粒溶解,不利于坯体形成致密的结构,导致力学性能降低[11]。在成型压力5 MPa,高炉渣粒度0.18~0.25 mm,煅烧温度1 095 ℃,高炉渣∶高岭土∶钾长石(质量分数)配方比例为75%∶10%∶15%,保温时间分别为1、2、3、4 h 的条件下,按方法1.2 制备烧结透水砖。由图6 保温时间对透水砖性能的影响分析可知,试样的透水系数随着保温时间增加而减少,在保温时间在1~3 h 时,透水性减小较为缓慢此时液相产生速率较小,逐渐填补试样内部的空隙,因此降低速度较为缓慢。当保温时间在4 h 时,透水系数大幅降低,这是由于此时液相已经充分填补了试样的空隙,导致孔隙率大幅下降,透水性也随之大幅下降。同时随着保温时间的增加,液相在孔隙中互相流动趋于稳定,使得坯体整体质地均匀且致密性增强[12],试样的抗折强度逐渐增加。综合考虑能耗和性能指标,优选保温时间为3 h。

图6 保温时间对透水砖性能影响Fig.6 Effect of heat preservation time on properties of permeable brick

2.6 成型压力对高炉渣透水砖性能的影响

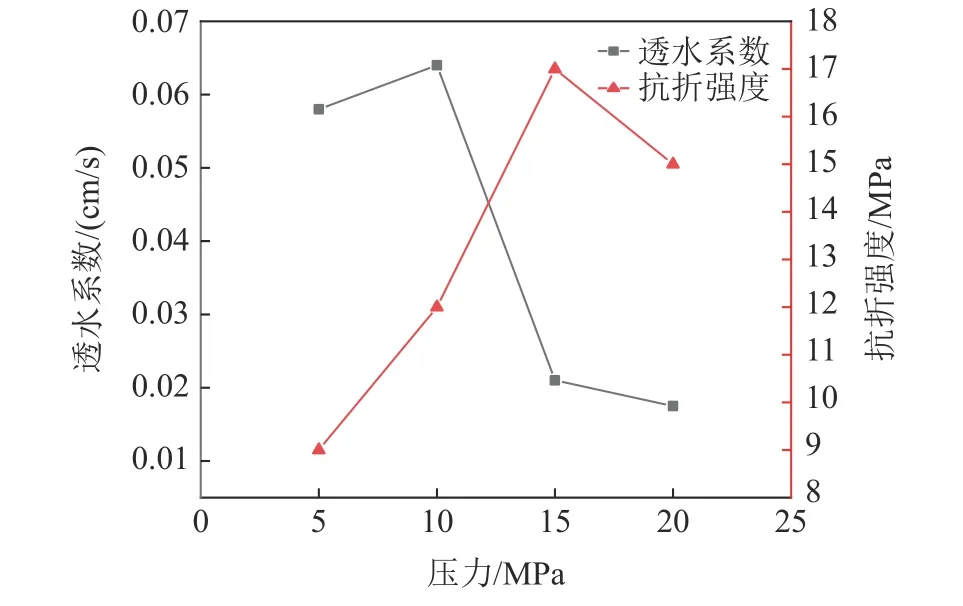

成型压力是影响砖坯质量的一个重要因素,为使试样有较高的致密度和强度,必须要有足够大的成型压力;但过大的压力,并不能使坯体的强度变得更高,同时还需满足坯体的形状、厚度及致密度要求[11]。选取粒度为0.18~0.25 mm 的高炉渣,在烧结温度为1095 ℃,保温时间3 h,高炉渣∶高岭土∶钾长石(质量分数)配方比例为75%∶10%∶15%,成型压力分别为5、10、15、20 MPa 条件下,按照方法1.2 制备高炉渣透水砖。由图7 成型压力对透水砖性能的影响分析可知,透水砖透水性能随着成型压力的增加而逐渐减小,在成型压力10 MPa 的时透水性较好,且满足GB/T 25993-2010 中对透水路面砖的透水性要求。这是因为当成型压力逐渐增大,高炉渣透水砖内部压强增大,孔隙率减少,透水系数降低。随着成型压力的增加,抗折强度先增加后减小的趋势,由于内部压强增强,内部颗粒之间在高温煅烧下粘结作用增强,抗折性能逐渐增加,在20 MPa 时抗折性降低,由于压强的增加,样品的厚度减小,导致样品抗折性降低。综合考虑优选成型压力为10 MPa,此时透水砖具备高透水性和高强度的特性。

图7 成型压力对透水砖性能的影响Fig.7 Effect of molding pressure on properties of permeable brick

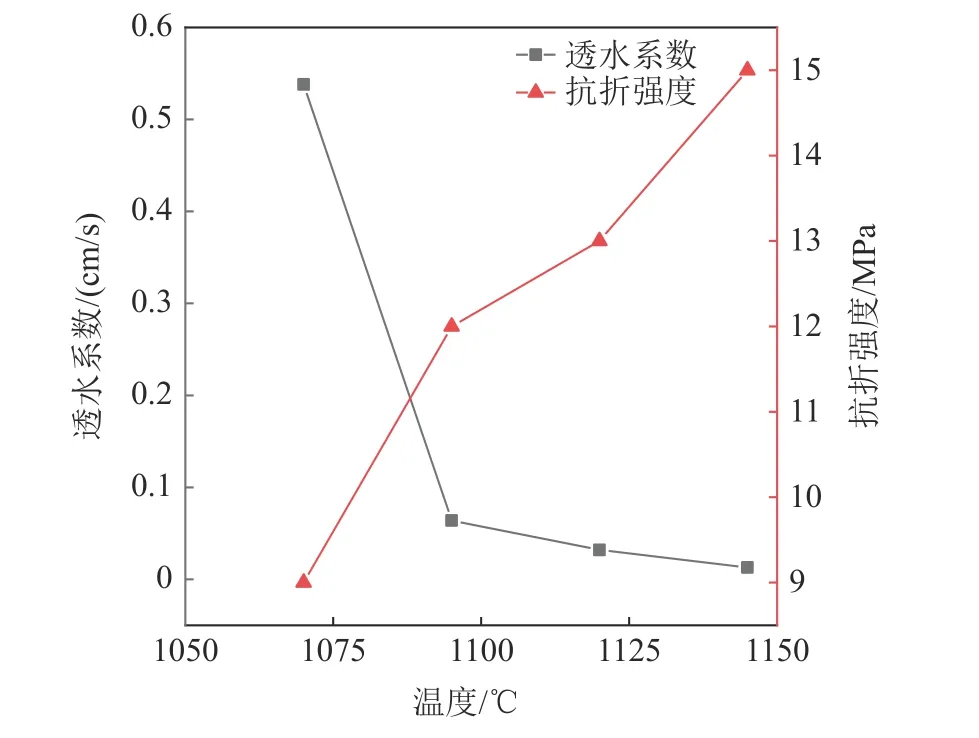

2.7 烧结温度对高炉渣透水砖性能的影响

烧结温度对透水砖的物化性能有重大影响,烧结温度低,则坯体密度低,莫来石含量少,粘结作用较弱;烧结温度升高会使莫来石含量增多,形成相互交织的网状结构,提高坯体强度,同时产生玻璃相堵住孔隙,对其透水性不利[11]。在成型压力10 MPa,高炉渣粒度0.18~0.25 mm,保温时间3 h,高炉渣∶高岭土∶钾长石(质量分数)配方比例为75%∶10%∶15%,煅烧温度分别为1 070、1 095、1 120、1 145 ℃,按方法1.2 制备高炉渣透水砖。由图8 煅烧温度对透水砖性能的影响分析可知,当温度逐渐升高,砖体透水系数逐渐减小,而抗折强度逐渐增大。当烧结温度1070~1095 ℃时,砖体透水系数下降较快,是因为此阶段液相产生速率较快,颗粒之间融化粘结速度较快。随着温度的不断升高,透水砖的液相逐渐增加,颗粒之间的粘结更加充分,使得抗折强度逐渐增强。烧结温度性能的影响与2.2 SEM形貌的结论是一致的。当温度超过1 170 ℃时,试样融化。综合考虑优选烧结温度为1 095 ℃,此时透水砖的透水系数为0.064 cm/s,抗折强度为12 MPa。

图8 烧结温度对透水砖性能的影响Fig.8 Effect of sintering temperature on properties of permeable brick

3 结论

(1)选取0.18~0.25 mm 粒级高炉渣用于制备透水砖,有利于形成孔隙,增加透水系数,但其表面颗粒粗糙,机械强度差;随着高岭土和钾长石的加入,透水砖试样结构致密性增加,抗折强度提升,透水性能降低。结合国家标准,在满足透水系数的A 级要求下,选择抗折强度更好的样品,优选配比为高炉渣∶高岭土∶钾长石(质量分数)=75∶10∶15,大幅提高了透水砖制备中高炉渣骨料的用量。

(2)透水砖试样在烧结温度1 070~1 145 ℃时,温度逐渐升高,砖体透水系数逐渐减小,而抗折强度逐渐增大。由SEM 形貌可知,随着温度的升高,透水砖试样的抗折强度逐渐提升,是因为颗粒之间的粘结逐渐充分,结构更加致密;而透水系数的逐渐降低,是因为随着温度的升高烧结程度增加,孔隙变小变少,因此透水性能会降低。当烧结温度为1 170 ℃,坯体已完全熔融,说明烧结温度已超出材料的极限承受温度。

(3)以高钛型高炉渣为主料制备烧结透水砖,适宜的成型压力为10 MPa,烧结温度为1 095℃,保温时间为3 h,此时透水砖的透水系数为0.064 cm/s,抗折强度为12 MPa,满足《透水路面砖和透水路面板》(GB/T 25933-2010)的要求。