六榀菱形桁架挂篮施工技术

2024-01-09金仁贵

金仁贵

中铁十六局集团第三工程有限公司,浙江湖州 313000

0 引言

我国社会经济的稳定持续高速增长,交通面临巨大压力,快速交通、高等级公路宽幅化建设发展迅猛。矮塔斜拉桥兼具斜拉桥与梁桥的特点,具备主梁刚度大、施工方便、经济、景观环境友好等优势,在中等跨径桥梁中应用趋势广泛。宽幅矮塔斜拉桥施工的控制关键之一是主梁的施工,经常采取挂篮悬臂浇筑施工预应力混凝土主梁。因此诸多学者及相关科技人员对挂篮进行了大量的试验、实践工作。张立家等[1-4]阐述了桁架式挂篮设计、施工方法及控制措施。杨维威等[5-6]设计应用了大吨位节段挂篮施工滑移同步行走构造。张洪斌等[7-8]对挂篮结构空间应力进行了仿真分析。王二强等[9-12]对挂篮进行载荷试验,提出了挂篮变形及安全性能测试方法。张建国等[13-15]研究了挂篮结构改进、设计优化。但目前针对挂篮的研究大多只是停留在满足本项目施工需要的基础上,对结构构造、荷载组合、载荷系数、安全储备的系统化研究并不多见。鉴于此,依托高速公路双塔单索面矮塔斜拉桥,设计了宽幅箱梁悬臂浇筑菱形挂篮,并对施工过程的挂篮结构进行受力特性研究,旨在探明菱形挂篮在宽幅箱梁混凝土悬臂浇筑过程中主要构件应力状态,分析评价挂篮设计应用的安全性能,供挂篮设计相关系统化参数设定及施工应用参考。

1 工程概况

东苕溪大桥位于浙江省湖州市,主桥为(84+140+84)m孔跨布置总长308 m的单主梁预应力混凝土矮塔斜拉桥,设计为塔梁固结、墩梁分离的结构体系,见图1、图2。主桥主跨跨越浙江东苕溪Ⅳ级航道,规定通航净空为55 m×7 m,设计最高通航水位为2.66 m。单主梁为单箱五室变高度变厚度宽幅箱形截面;梁高由17#(18#)墩顶处的5.5 m变化到16#(19#)墩顶处及跨中处的3.0 m,单侧变高段梁体长18.5 m,梁底曲线设计为2.0 次抛物线。箱梁顶部宽度为34.5 m,边侧设4.0 m长的悬臂端。外侧腹板采用厚度45~70 cm的斜腹板,内侧腹板为厚度为45~70 cm 直腹板;底板厚度为20~25 cm;顶板厚28 cm(中室顶板厚50 cm)。箱梁分段为:12 m长的0号梁段、3 m长的1~5号梁段、4 m长的6~17号梁段及2.0 m 长的跨中合龙段。6号梁段质量最大,重363 t。

图1 实景图

图2 东苕溪大桥主桥

2 挂篮构造设计

针对东苕溪大桥主梁截面大、整体性要求高的特征,从结构受力、施工操作方便与否及经济条件等几方面进行综合比较[1-6],选定菱形桁架组合式挂篮,并采用后锚点挂篮系统。主梁采用菱形组合结构形式,大大减少了主梁承受的弯矩,能使钢结构用量降低,经济合理。六榀菱形桁架挂篮由主桁架体系、底篮体系、悬吊体系、锚固体系、走行体系、作业平台和防护体系、模板体系等主要部分构成,见图3、图4。

图3 挂篮侧立面

图4 挂篮断面

2.1 挂篮参数

挂篮工作状态及走行状态倾覆稳定系数大于2.0;其锚固系统、限位系统等结构安全系数大于2.0;主桁梁最大变形小于20 mm;主桁梁前支点及底篮后吊点与梁端距离大于500 mm。其基本适用参数见表1。

表1 挂篮适用参数

2.1.1 主桁架体系

六榀菱形桁架及相关横向联结系组合成主桁架体系。六榀主桁架中心间距分别为5.8、4.9、4.2、4.9、5.8 m,主桁中心高度为3.5 m,总长度为9.35 m,桁架前节点与后节点之间的间隔距离为4.05 m。主桁架A1~A5主杆件为格构式结构,利用2[32a槽钢拼装组焊而成,采取销轴联结并通过箱体的节点。横向联结体系由2[14a 及[10槽钢组成,接头采用M22高强螺栓连接,固定在两榀主桁架的竖杆上。后锚平联采用[20a槽钢。

2.1.2 底篮体系

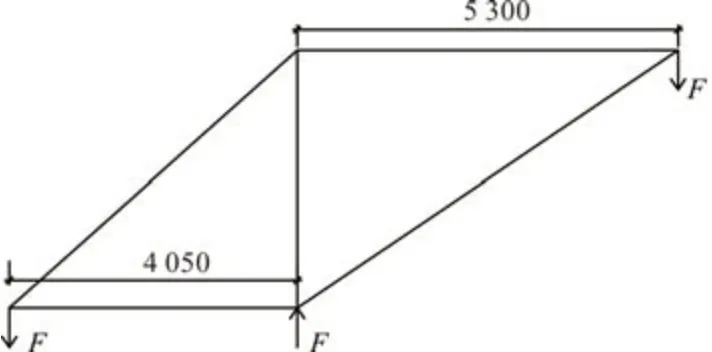

底模平台由大块钢模板拼装的底模板、单根HN350×175 型钢承担的纵梁和采用2HN400×200 型钢组合的前后横梁加工组成。纵梁、横梁之间采用焊接连接,前后横梁的中心距离长5.3 m。

2.1.3 悬吊体系

悬吊体系的底模前下横梁及后下横梁各设置12个吊位,全部采用Φ32精轧螺纹钢筋作为吊位吊杆,利用Q345B 钢板加工制作成截面为20 mm×200 mm钢吊带,吊带分结处的连接方式为销轴销接。底模平台的前部端头利用吊杆与挂篮桁架前上横梁连接,由垫梁、扁担梁和液压螺旋千斤顶构成的位置控制设施也设置在前上横梁上,便于调整底模的标高。底模平台的后部端头利用吊杆固定于完成混凝土浇筑的梁段底板及翼缘板上。包括外模和内模走行梁的前后吊杆在内的所有悬吊吊杆均为单根Φ32精轧螺纹钢筋。

2.1.4 锚固体系

4根预埋于箱梁混凝土中的精轧螺纹钢筋,2根后锚上型钢扁担梁加上4根后锚吊杆一起组成一组的挂篮锚固体系。每个挂篮共设2组挂篮锚固体系,位置均设在2榀主桁架的后节点。

2.1.5 走行体系

挂篮走行必须平稳可靠,首选双轨自锚式。利用竖向预埋钢筋及压梁对走行轨道进行锚固,每片主桁下设2组双拼大型钢整体式轨道,2组后锚反扣轮。后锚处设置利用上下反压梁和精轧螺纹钢锚固于走行轨道上的保险装置。轨道前移采用千斤顶顶起挂篮主桁架前支座后拖动再锚固。挂篮支座完全作用于轨道上后,解除后锚,反扣轮作用于轨道上,用穿心千斤顶拖动挂篮走行,见图5。采用一进六出液压同步分流阀,用同一台泵站来控制6台牵引千斤顶,智能数控液压顶进牵引系统确保六榀主桁架同步精准前移。

2.1.6 防护体系

施工作业人员操作通道的安全防护体系主要包括操作平台、通道平台、上下通道等。

2.1.7 模板体系

外模采用全定制现场组合拼装整体式钢模板,内模采用加肋框格木模,利用桁架及钢管支架进行加固。

2.2 主要计算参数

2.2.1 材料特性

钢材密度γ=78.5 kN/m3,弹性模量E=206 GPa。混凝土容重γ=26.5 kN/m3。

2.2.2 允许设计值

1)材料允许应力

Q235B 钢材:[σ]=190 MPa,[τ]=110 MPa;

Q345B 钢材:[σ]=275 MPa,[τ]=160 MPa;

45#调质钢:[σ]=280 MPa,[τ]=160 MPa;

30CrMnTi钢(贝雷销):[σ]=1 040 MPa,[τ]=600 MPa;

40Si2MnV精轧螺纹钢:[σ]=625 MPa.

2)受弯部件的挠度容许值

主梁或桁架:(永久+可变荷载)1/400、(可变荷载)1/500;

其他:(永久+可变荷载)1/250、(可变荷载)1/300。

3)荷载参数

人群及机具荷载:2.5 kN/m2;

混凝土超载系数:1.05;

振动荷载:4.0 kN/m2;

行走动力系数:1.3;

抗倾覆稳定系数:2.0;

风荷载:按工作时遭遇6级风荷载作用于结构最不利位置考虑。

3 结构性能验证

3.1 挂篮有限元模型

采取桥梁工程专业结构设计分析软件MIDAS Civil 创建挂篮有限元模型,进行主要布局空间杆系分析[7-9]。挂篮结构有限元模型见图6,包含六榀主桁架、立柱间横向联接设施、前端上横梁、底篮及导梁等承重体系;吊杆体系模拟方案为桁架单元,其他构件模拟方案为梁单元,整个模型设置了785个节点、915个单元。挂篮锚点边界条件设置约束6个自由度,吊架体系模拟方案为纵横梁相交。模型传力假定:前一梁段已施工完的箱梁翼板和挂篮主桁的前上横梁承担浇筑施工的箱梁翼缘板混凝土+侧模重量,由外滑梁传递;前一阶段已施工完的箱梁和挂篮主桁的前上横梁承担浇筑施工的箱梁底板、腹板、顶板混凝土及内模支架、内模、底篮平台重量。

图6 挂篮有限元模型

3.2 施工工况及荷载计算

1)综合相关因素考虑施工过程挂篮结构受力情况,按以下3种工况进行核算,主要考虑梁段长度、重量、梁高等影响参数[10-12]。

工况一:挂篮浇筑1号梁段混凝土施工工况。此工况梁段长3 m,高4.65 m(最高),混凝土重339 t。

工况二:挂篮浇筑6号梁段混凝土施工工况。此工况梁段长4 m(最长),高3 m,混凝土重363 t(最大)。

工况三:最长梁段浇筑完成,挂篮由最长梁段(6号)向下一梁段(7号)区位移动走行工况。此工况下挂篮移动走行距离相对长度大,走行姿势及受力状态掌控,校核移动走行状态下的外模及配套底模相关走行梁的强度和刚度及挂篮抗倾覆稳定性能。

2)根据六榀桁架挂篮结构设计,底纵梁承受底板相关荷载,翼缘板相关荷载由外滑梁和外导梁承担,采用细化条分法将箱梁底板、腹板、顶板、翼板的荷载转化为线荷载。条分区域见图7,加载情况见表2。

表2 挂篮加载

图7 箱梁荷载转化条块分区域

3)荷载组合

①承载能力极限状态

强度计算:1.2×(混凝土重量+挂篮自重)+1.4×(人群机具荷载+振动荷载);

锚固、抗倾覆稳定计算:k=结构抗力组合/荷载效应组合≥2。

②正常使用极限状态

刚度计算:混凝土重量+挂篮自重+人群机具荷载。

3.3 计算结果及分析

相关工况条件下,六榀菱形桁架挂篮在箱梁混凝土悬浇施工过程中主要构造杆件的最大应力见表3。

表3 挂篮主要构造杆件最大应力

由表3可知,悬臂浇筑阶段,挂篮各主要构件受力符合设计状态,安全储备为2.1,均在规范容许范围之内;悬臂浇筑施工过程中,工况一(梁高最大)决定内外模走行梁的强度,工况二(梁段最重)决定其他部件的强度、刚度;工况三挂篮走行阶段,各主要受力部件应力符合设计状态,安全储备2.5在规范容许范围之内。

通过模型计算,挂篮最大结构变形出现在箱梁悬臂浇筑施工阶段的最外侧腹板下的底篮纵梁中间部位,最大值为16.8 mm<规范容许值20 mm,挂篮各主要构造杆件挠度Δf均小于规范挠度容许值,满足要求。

对挂篮机构的反扣轮、平衡梁、轨道梁、主桁架销轴、高强螺栓等受力状态进行全面校核,安全储备在2.0及以上,均满足要求。

3.4 抗倾覆稳定计算

挂篮主桁架的受力简化见图8。

图8 挂篮主桁前端受力简图

1)工况二

工况二中前上横梁传递给单片主桁的最大荷载为431 kN。单片主桁自重为35.7 kN。

由4根Φ32精轧螺纹钢筋承担的一片主桁的抗拉力为:N=4×625×804÷1 000=2 008 kN

则抗倾覆系数为:

2)工况三

工况二中主桁仅受底平台及内外模自重荷载作用,单片主桁受到前上横梁荷载为122 kN。

一根Φ32 精轧螺纹钢筋的抗拉力为502 kN,则抗倾覆系数为:

根据挂篮受力状态,抗倾覆稳定只需校核工况二、工况三,抗倾覆均满足规范要求。

4 结构优化

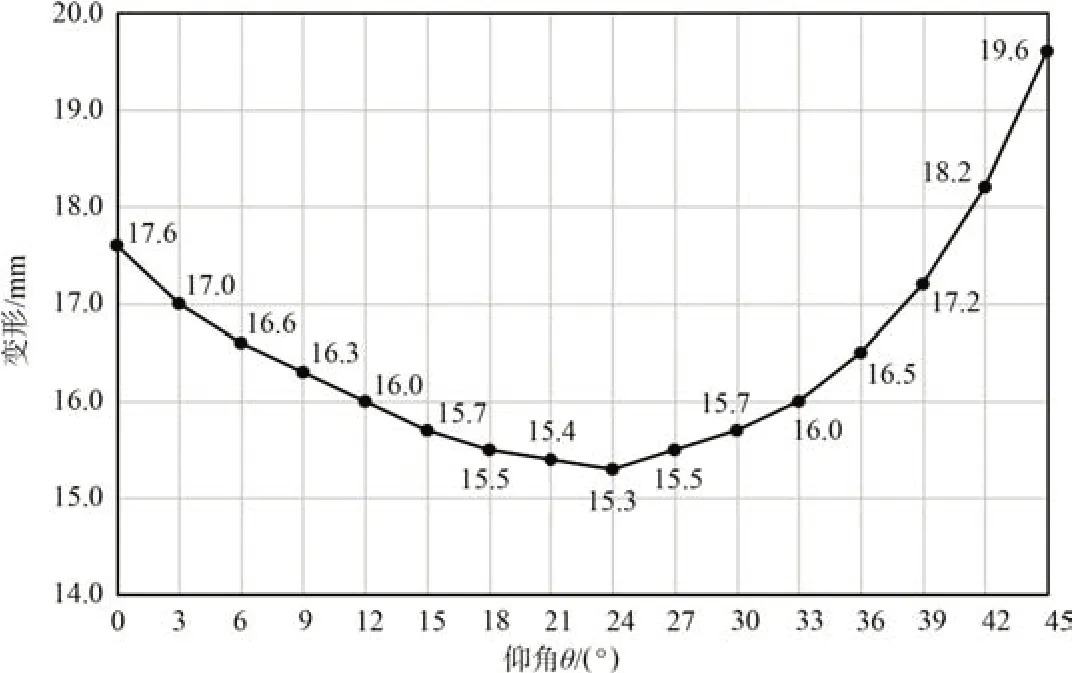

本项目菱形挂篮主桁架构造简洁,各杆件为拉压构件,受力明确。在不改变构件截面尺寸、材料等参数下,通过改变主桁的结构形式来提高主桁架的承载能力及变形能力,主要通过改变桁架悬臂仰角θ的角度对主桁结构进行优化[13-15],见图9。当水平杆CD平行于底平杆AB时,是菱形挂篮,此时θ为33°;当θ为0°时,是标准三角形挂篮。

图9 主桁仰角变化示意

利用有限元软件对不同仰角参数下的挂篮主桁在工况二荷载情况下进行受力及变形分析,计算结果见表4。

表4 挂篮主桁架仰角变化下相关主杆件的应力及变形

根据表4中数据得到倾角角度变化与主桁架各杆件的应力及变形关系见图10、图11。

图10 主桁架仰角与相关杆件的应力关系

图11 主桁架仰角与相关杆件的变形关系

通过对其关系图表的分析,可知:无论仰角如何变化,主桁架A1(AB)、A2(AC)、A5(AD)杆为受压杆,A3(BC)、A4(CD)杆为受拉杆;随着仰角的增大,A1、A2的应力一直在减小,A3的应力不断增加,其增加幅度较小,A4在0°~24°时应力值缓缓下降,24°~45°之间其应力值增加幅度较大;当仰角在0°~24°变化时,主桁架变形逐渐变小;24°~45°时,变形在增加。

综合考虑挂篮施工作业平台净空等各层面元素,挂篮主桁架杆件受力、变形的综合性能较佳的设计的最优夹角为仰角θ=24°。

以24°为最优夹角,通过有限元分析软件研究立柱AC、悬臂杆CD、横联等参数对主桁架结构的影响,根据分析结果进行精细化设计优化挂篮,应用挂篮对比见表5。

表5 挂篮优化对比

相比原挂篮,优化后的挂篮主桁各杆件应力及变形值略有增加,但均在规范许可范围内,总重量减少2 550 kg,结构模型安全、经济、合理。

5 整体性试验

考虑现场作业空间有限,采取在0号块箱梁混凝土中预埋精轧螺纹钢筋进行反拉加载,实施挂篮结构的整体性能检验[16-17]。加载时利用有限元分析软件计算与现场实际监测数据进行比对,采取修正剪力法对挂篮预压加载位置进行优化计算,然后按确定挂篮部位进行反力预压,获得相对准确的菱形桁架挂篮结构弹性变形、非弹性变形数据,从而验证结构的整体可靠稳定性。

6 结论

针对东苕溪大桥主桥箱梁现场施工特点,设计的六榀菱形挂篮整体结构简单合理,不增加配重,自重较轻,作业空间宽敞,成功应用于大墩位、变高度、单箱五室34.5 m 宽的单主梁矮塔斜拉桥宽幅箱梁施工。施工过程中,东苕溪Ⅳ级航道安全通航,未受到影响;施工监测得到的挂篮最大弹性变形为16.0 mm,与设计计算吻合度高,满足规范要求,安全可靠。

1)菱形桁架挂篮结构简洁且受力特性明确,承载能力相对较强,作业空间大,整体稳定性高,安装走行方便,不侵占桥下通航空间;在混凝土浇筑状态,梁高最大且节段较重的梁段施工对挂篮内外模的走行梁强度要求更高,节段最重的梁段施工对其他主要构件的强度和刚度要求更高。

2)按工作时遭遇6 级风荷载作用于结构最不利位置考虑,菱形桁架挂篮设计总质量约130 t,施工最高梁段高4.65 m,最长梁段长4 m,最大梁段重363 t,工作系数K为0.358。

3)采取菱形桁架组合成的挂篮主桁构造采用24°倾角,减小了主桁长度,降低了挂篮重量;用桁架支撑外侧模、底模,模板整体一次安装到位,偏差控制简单,对主梁线形及外观质量控制有利。

4)走行机构反扣轮销轴采用30CrMnTi贝雷销,吊带主销轴采用直径80 mm的45#调质钢,横梁采用双拼H400型钢,接头采用M22高强螺栓;反扣轮及接头连接的受拉螺栓的承载能力受其弯曲强度支配。

5)采用滑行轨道进行挂篮走行,安装简单;挂篮移动走行操作方便,移动走行经过4 m 长的梁段,完全就位的时间为2 h,工序转换时间缩短约50%。