TF2000 型数控不落轮镟床刀具补偿调整方案研究

2024-01-08王岩张淑敏

王岩 张淑敏

(石家庄市轨道交通集团有限责任公司1) 河北石家庄 050000 石家庄铁路职业技术学院2) 河北石家庄 050041)

数控不落轮镟床是地铁车辆段中常见的工艺设备,主要承担电客车轮对的测量及镟修工作。TF2000 型数控不落轮镟床是一种高性能专用数控机床,主要适用于各类型机车车辆在不解编、不落架的条件下,对日常运营过程中轮对踏面、轮缘的磨损和擦伤进行修复,恢复轮对踏面技术状态[1]。

1 TF2000 型数控不落轮镟床刀具系统

TF2000 型数控不落轮镟床刀具系统采用刀架对称布置方案,每侧刀架均由刀座、刀片、以及固定块组成。刀架是刀具系统的基础,刀座、刀片均固定在刀架上。刀架固定在测向机构上,实现了刀具加工坐标系与测量坐标系的统一。镟床共配置4 枚刀具,采用垂直刀和水平刀结合加工的方式,通过楔形螺丝与刀片固定块相互作用固定在刀座上。T1 刀(水平刀)负责镟修车轮踏面、倒角及轮缘外侧面,T2 刀(垂直刀)负责镟修车轮的轮缘顶点与轮缘内侧面[2]。T1 刀和T2 刀具有互换性。

2 TF2000 型数控不落轮镟床轮的加工坐标系

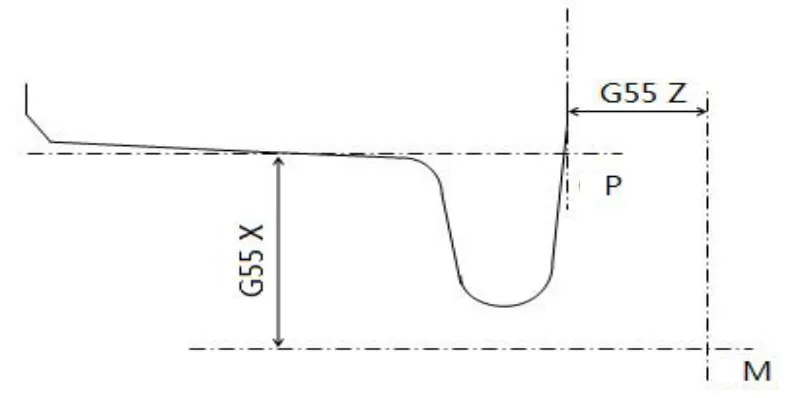

为便于加工根据轮对踏面的技术标准要求建立了加工坐标系G55。G55 与机床原始坐标系的对应情况见图1。实线代表刀具的加工轨迹,M点为机床的坐标系原点;P点为加工坐标系原点的位置。虚线段G55X和G55Z分别表示P点与M点之间的偏移量,即加工坐标系相对于机床坐标系偏移量。

图1 TF2000 型数控不落轮镟床程序工件坐标系示意图

3 TF2000 型数控不落轮镟床轮的加工轨迹

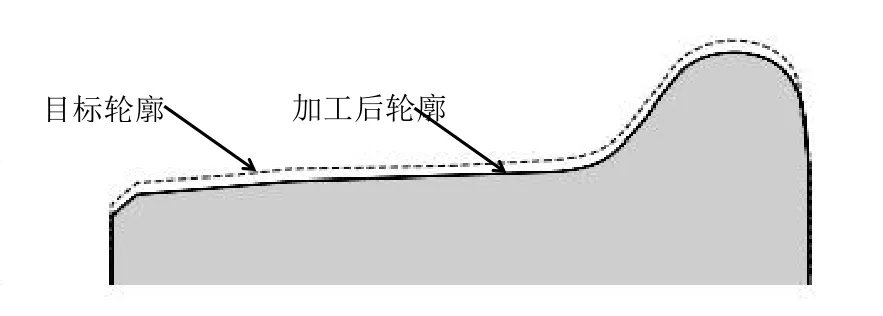

如图2,轮对在踏面基点位置与轨道进行接触,由于塑性变形在以基点位置附近形成一个凹陷区;轮缘外侧与轨道在转弯时相互作用,轮缘厚度减小轮缘高度增加,需通过镟修恢复轮对踏面形状。镟床加工程序按照《TBT449-2003 机车车辆车轮轮缘踏面外形》[4]中LM 磨耗型轮对踏面轮廓进行编制,加工时严格按照LM 磨耗型轮对踏面轮廓进行加工,确保修复完成的轮形符合标准要求。

图2 轮对廓形加工前后对比图

4 TF2000 型数控不落轮镟床刀具补偿调整方案

由于镟修程序中的刀位点都是按照LM 型车轮踏面尺廓进行编写的,刀具的运动轨迹未考虑到不同尺寸刀具的刀位点[3],因此加工精度收到刀具尺寸影响较大。当刀具更换、磨损时需通过镟床标定结果对刀具补偿进行调整。加工过程中作业人员只能以经验和反复试验确定刀补数据。这种方式需要多次试验,效率低且误差率高。经试验研究发现,以镟床加工原理结合加工后轮对踏面形状,采取相应刀补措施可以提高刀具调整精度,节约刀具调整时间,增加工作效率。

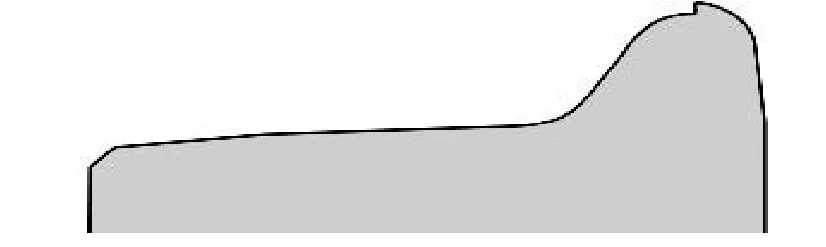

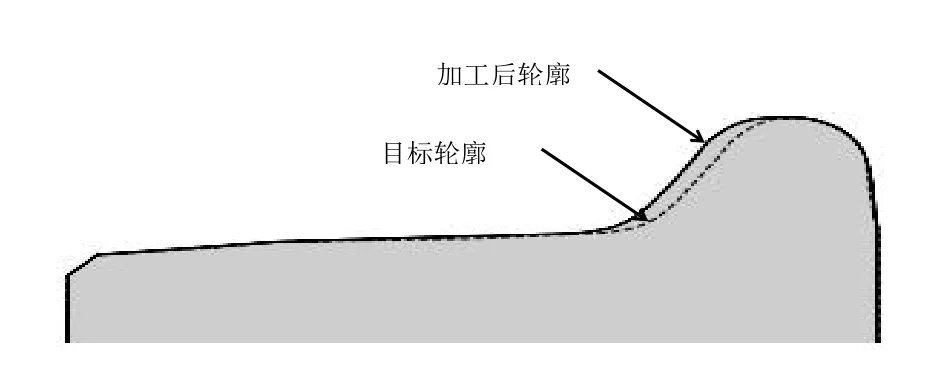

4.1 加工后踏面轮廓正确,直径过大

如图3 所示,加工后轮对踏面的轮廓符合要求,直径与目标直径相比过大。这种情况说明刀具在X方向的切削深度不够,导致轮对踏面X方向上的切削量过小。针对这种情况需要适当减小T1刀和T2 刀X方向的刀具补偿,从而满足切削要求。

图3 踏面轮廓正确,直径过大示意图

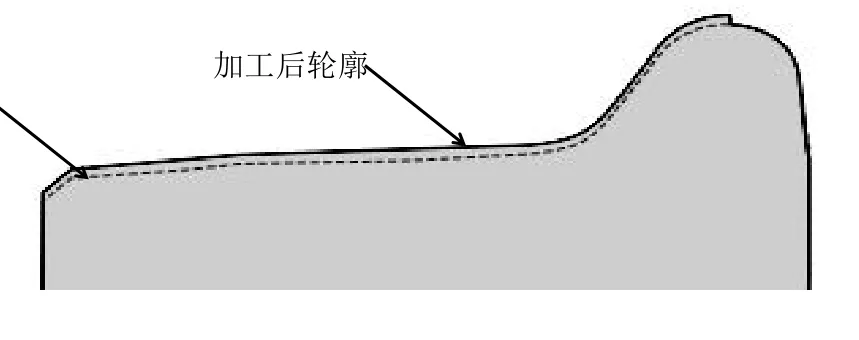

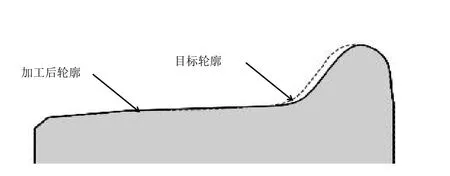

4.2 加工后踏面轮廓正确,直径过小

如图4 所示,加工后轮对踏面的轮廓符合要求,直径与目标直径相比过小。这种情况说明刀具在X方向的切削深度过多,导致轮对踏面X方向上的切削量过大。针对这种情况需要增大T1 刀和T2 刀X方向的刀具补偿,从而满足切削要求。

图4 踏面轮廓正确,直径过小示意图

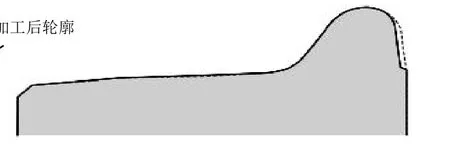

4.3 加工后踏面轮廓错误,轮缘背面过大

如图5 所示,加工后轮缘背面过大,轮缘顶点到轮缘内侧面X方向上高于车轮踏面、倒角轮缘外侧面,轮缘顶端出现台阶。这种情况说明T1 刀切削量正常,T2 刀在轮缘顶点到轮缘内侧面X方向的切削深度不足,致使在T1 刀与T2 刀交接处产生台阶。针对这种情况需要减小T2 刀X方向的刀具补偿,从而满足切削精度的要求。

图5 踏面轮廓错误,轮缘背面过大示意图

4.4 加工后踏面轮廓错误,轮缘背面过切

如图6 所示,加工后轮缘背面过切,车轮踏面、倒角及轮缘外侧面X方向上高于轮缘顶点到轮缘内侧面,轮缘顶端出现台阶。这种情况说明T1 刀的切削量正常,T2 刀在轮缘顶点到轮缘内侧面X方向的切削深度过多,致使在T1 刀与T2 刀交接处产生台阶。针对这种情况需要增加T2 刀X方向的刀具补偿,从而满足切削要求。

图6 踏面轮廓错误,轮缘背面过切示意图

4.5 加工后踏面轮廓错误,直径过小

如图7 所示,加工后踏面直径过小车轮踏面、倒角及轮缘外侧面X方向上低于轮缘顶点到轮缘内侧面,轮缘顶端出现台阶。这种情况说明T2 刀的切削量正常,T1 刀在车轮踏面、倒角及轮缘外侧面X方向的切削深度过多,致使在T1 刀与T2 刀交接处产生台阶。针对这种情况需要增加T1 刀X方向的刀具补偿,从而满足切削要求。

图7 踏面轮廓错误,直径过小示意图

4.6 加工后踏面轮廓错误,直径过大

如图8 所示,加工后踏面直径过大,车轮踏面、倒角及轮缘外侧面X方向上高于轮缘顶点到轮缘内侧面,轮缘顶端出现台阶。出现这种情况说明T2 刀的切削量正常,T1 刀在车轮踏面、倒角及轮缘外侧面X方向的切削深度不足,致使在T1 刀与T2 刀的交接处产生台阶。针对这种情况需要减小T1 刀X方向的刀具补偿,从而满足切削精度的要求。

图8 踏面轮廓错误,直径过大示意图

4.7 加工后踏面轮廓错误,踏面轮缘厚度过宽

如图9 所示,加工后踏面轮缘厚度过宽,轮对QR值低于7。这种情况说明T2 刀的切削量正常,T1 刀在车轮踏面、倒角及轮缘外侧面Z 方向的切削深度不足,致使踏面轮缘厚度过宽,轮对QR值超限。针对这种情况需增加T1 刀Z方向的刀具补偿,从而满足切削精度的要求。

图9 面轮缘厚度过宽示意图

4.8 加工后踏面轮廓错误,踏面轮缘厚度过窄

如图10 所示,加工后踏面轮缘厚度过窄,轮对QR值高于11。这种情况说明T2 刀的切削量正常,T1 刀在车轮踏面、倒角及轮缘外侧面Z方向的切削深度过深,致使踏面轮缘厚度过窄,轮对QR 值超限。针对这种情况需减小T1 刀Z方向的刀具补偿,从而满足切削精度的要求。

图10 轮缘厚度过窄示意图

4.9 加工后踏面轮廓错误,轮缘内侧厚度过宽

如图11 所示,加工后轮缘内侧厚度过宽,轮缘内侧与轮缘顶端之间过渡不圆滑。这种情况说明T1 刀的切削量正常,T2 刀在轮缘内侧面Z方向上的切削深度过小,致使轮缘内侧厚度过宽。针对这种情况需减少T2 刀在Z方向的刀具补偿,从而满足切削精度的要求。

图11 轮缘内侧厚度过宽示意图

4.10 加工后踏面轮廓错误,轮缘内侧厚度过窄

如图12 所示,加工后轮缘内侧厚度过窄,轮缘内侧与轮缘顶端之间过渡不圆滑。这种情况说明T1 刀的切削量正常,T2 刀在轮缘内侧面Z方向上的切削深度过大,致使轮缘内侧厚度过窄。针对这种情况需增加T2 刀在Z方向的刀具补偿,从而满足切削精度的要求。

图12 轮缘内侧厚度过窄示意图

5 总结

针对TF2000 型数控不落轮镟床刀具补偿调整困难,依赖人员经验的问题,以加工后不同轮形结果为依据结合机床加工原理,总结出一套行使有效的刀具补偿调整方案。经实验优化后的刀具补偿调整方案可节约换刀可节时间15 min。后续计划在此研究基础上,进一步深入研究刀具补偿量与切削次数、切削量的关系,以期制定出效率、精准度更高的刀具调整方案。