影响溶剂脱沥青装置运行的因素及防控对策

2024-01-08崔现明张金山刘二刚

崔现明,张金山,刘二刚

(新疆佳宇恒能源科技有限公司,新疆维吾尔自治区 胡杨河 834034)

我国作为石油能源相对短缺的国家,常规原油供需矛盾比较突出,主要通过进口大量原油满足日益增长的原油需求。目前,随着油品需求结构变化,对轻质油与运输用燃料油需求相对增加,但是在实际的原油加工中会产生较多的劣质油渣。燃油企业为实现节能降耗、提质增效、丰富重油加工手段,扩大了对溶剂脱沥青装置的运用。考虑到影响其运行的因素较多,因而在实践中应加强对其影响因素及防控对策的研讨。下面先对溶剂脱沥青装置做出简要概述。

1 溶剂脱沥青装置概述

本项目是一套20 万t/a 沥青精制装置,以减压渣油为原料,采用亚临界抽提工艺和超临界溶剂回收技术,生产脱沥青油和脱油沥青,脱沥青油经高压加氢工艺,可生产出相应牌号的光亮油;脱油沥青可生产出相应牌号的道路沥青。

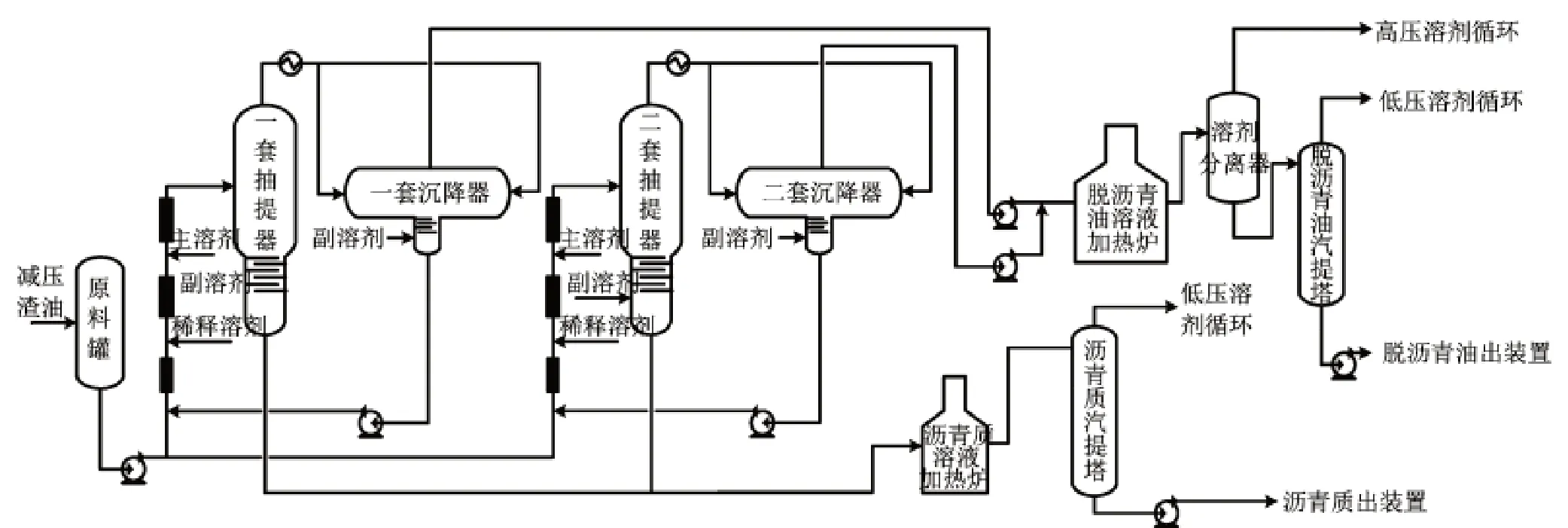

相关参数如下:①加工规模:20 万t/a;②年开工时数:8 000 h;③设计质量溶剂比:8 ∶1;④操作弹性:60%~120%。如图1。

图1 溶剂脱沥青工艺流程示意

1.1 装置构成

该装置构成要素如下:①原料罐;②脱沥青分离塔;③沥青、脱沥青闪蒸塔;④沥青、脱沥青汽提塔;⑤导热油系统等。

1.2 工艺特点

①采用单塔一段抽提工艺流程,与现有装置相比较流程简单、设备少、操作难度降低。②沥青精制塔和超临界回收塔使用的规整填料及其内件为专利技术,具有分离效率高、处理能力大、设备尺寸小特点。③渣油进沥青精制塔采用非临界抽提,而脱沥青油溶液进超临界回收塔采用超临界回收,从超临界回收塔顶回收的溶剂量占全部回收溶剂量的90%左右,因为这部分溶剂温度比较高,可以回收利用,因此能降低装置的能耗。④装置内部还有10%的溶剂采用中压闪蒸和低压汽提相结合的工艺流程,充分利用压力等级变化来回收溶剂,这样有利于节能。⑤装置内加热介质采用热油加热的形式,不仅简化了流程,而且节省投资。⑥溶剂消耗量比较低,由产品带出溶剂小于1.5 kg/t。

2 影响溶剂脱沥青装置运行的因素分析

在装置运行现状分析方面,工作人员通过查阅国内外同类装置及工艺流程相关文献、同行交流及运维管理经验,对该装置流程进行分析,主要包括:①抽提及超临界回收;②产品及低压溶剂回收;③导热油系统等。

工作人员对装置运行相关因素进行了数据采集与分析,具体分为:①原料性质;②产品质量;③物料平衡;④操作参数;⑤运行能耗;⑥装置腐蚀等。

2.1 原油与脱沥青油性质

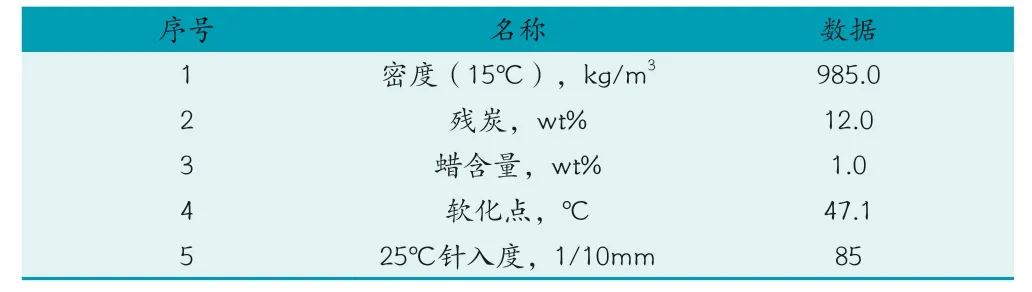

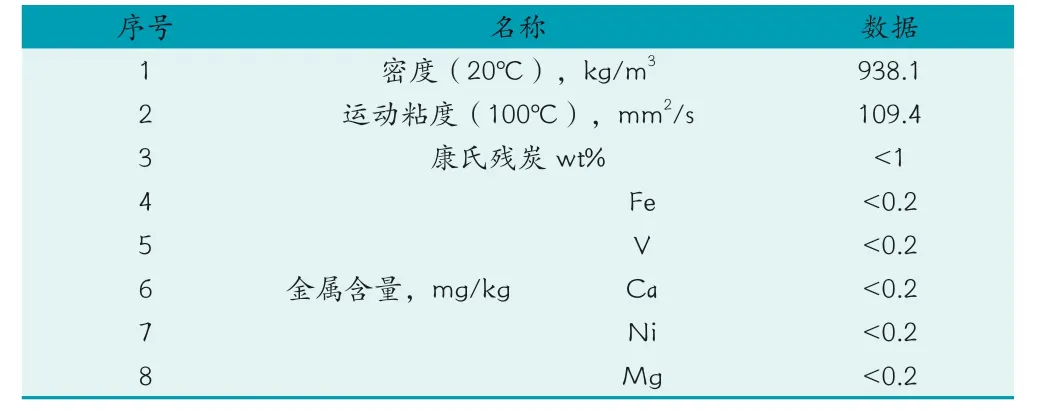

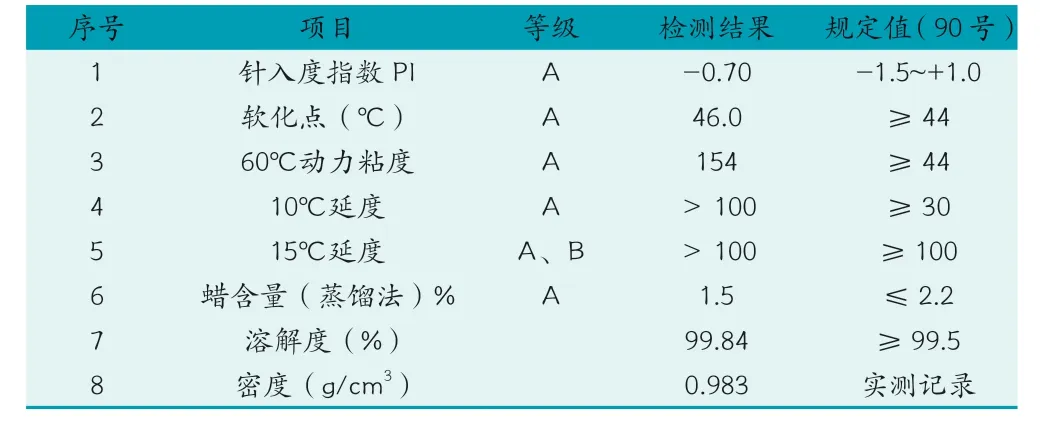

本装置原料减压渣油由常减压装置泵送至20 万t/a 沥青精制装置原料缓冲罐(V-2301),同时考虑掺炼适当比例的催化油浆。脱沥青油产品去罐区,用作生产光亮油的原料。脱油沥青送至罐区,作为沥青调和组分,其本身满足90#道路沥青产品指标要求。原油性质、脱沥青油性质、脱油沥青产品检测结果,如表1、表2、表3 所示:

表1 原油性质

表2 脱沥青油性质

表3 脱油沥青产品检测表

2.2 物料平衡

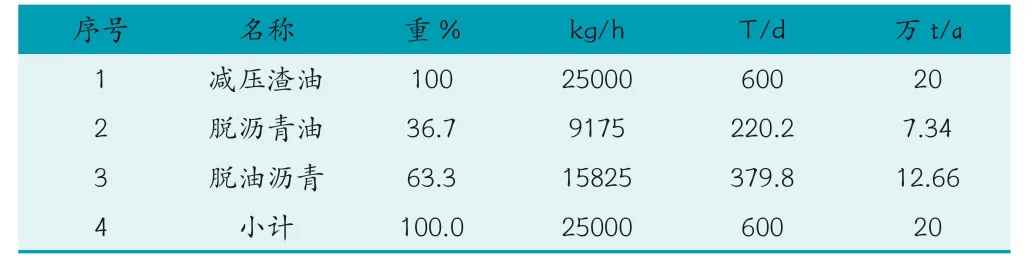

工作人员按生产指令要求,将该装置稳定在低负荷运行状态,在实际运行过程中对其持续进行了优化调整,其中的轻脱油收率符合设收率要求,重脱油收率略低。对其原因做进一步分析发现,重脱油汽提塔处于大负荷运行状态,通过塔顶溶剂携带作用,重脱油被送回了低压溶剂回收系统。溶剂脱沥青装置物料平衡数据如表4 所示:

表4 溶剂脱沥青装置物料平衡数据表

2.3 操作参数

该装置自投入运行至今,一直处于稳定运行状态,主要操作数据包括:①溶剂比:8 ∶1;②原料温度:140.5 ℃;③沥青精制塔压力4.69 MPa:温度66 ℃、超临界回收塔压力4.28 MPa;沥青蒸发塔压力1.93 MPa、温度233 ℃、脱沥青蒸发塔压力1.93 MPa;温度206 ℃、脱沥青汽提塔压力0.08 MPa、温度205 ℃、沥青汽提塔压力0.08 MPa;温度233℃、剂油比(体积比)8 ∶1。

2.4 运行能耗

本装置总共能耗为1 088.04 MJ/t 渣油,折合25.99 kgoe/t 渣油,其中电耗占,13.81%,蒸汽能耗占10.43%,燃料气能耗占74.11%,这三项(电、蒸汽、燃料气)能耗占总能耗98.35%。因此节约能耗要从这三方面努力,更主要是节约燃料气。

节能措施:①采用先进的工艺技术为节能起到关键的作用,通过超临界分离,有90%左右的溶剂在超临界塔顶得到回收,而只有10%的溶剂通过非临界回收,节约大量能耗。②抽提塔和超临界溶剂回收塔使用新型高效规整填料,具有分离效率高、处理能力大、设备尺寸小等特点,可有效减少溶剂用量,降低溶剂回收能耗。③优化换热流程,高温位的脱油沥青和脱油沥青通过与装置内的低温位物流进行换热回收热量。④沥青采用热出料直供下游装置,减少中间罐区的热损失,同时降低机泵的功率,节省电耗。⑤导热油炉采用空气预热器,提高空气入炉温度,降低排烟温度,提高导热油炉的热效率,加热炉设计热效率为92%。⑥选用适宜的机泵并合理配套电机,提高泵的效率,尽量减少电的消耗量。机泵类的选型严格按照本装置操作弹性和扬程要求,同时选用高效率泵型,使机泵尽量在最佳效率点运行,降低轴功率,节约电能。⑦部分工况变化大的空冷器50%电机采用变频,以节省电能消耗。⑧采用高效绝热材料,完善保温结构,减少设备、管道的散热损失。

2.5 装置腐蚀

该装置设3 个缓蚀剂注入点:分别为脱沥青油汽提塔T-2305 塔顶出口油气管线(注入点1)、沥青油汽提塔T-2306 塔顶出口油气管线(注入点2)、汽提塔顶气液分离罐V-2303 罐顶出口油气管线。

缓蚀剂撬设1 罐2 泵,选用缓蚀剂罐容积为1.5 m3,缓蚀剂泵为1 开1 备,共计2 泵。

2.6 分析结果影响溶剂脱沥青装置运行的因素防控对策

现象1:沥青分离塔温度变化较大;超临界溶剂回收塔液控导淋处可放出黑油;界面指示高;油品化验结果残炭、粘度上升。原因:塔顶温度过高或过低;渣油性质变化太大;溶剂比过大或过小;丁烷含量过高,而溶剂比调节不当;原料和丙烷带水严重;渣油进塔温度大幅度下降;副丙烷量过大;预混丙烷量过大;仪表失灵,使塔底返量较小;塔内加热器结焦。对策:班长岗位:根据产品质量与总调联系,决定产品去向;塔内加热器结焦可请示领导酌情降量生产或停工检修。

内操岗位:调节塔 T-2301 顶温度;根据原料性质适当改变溶剂比;调节溶剂比,适当降低副丙烷和预混丙烷,或暂停副丙烷;溶剂含丁烷多时,应减少溶剂比,提高换 E-2304 温度,降低塔 T-2302 压力;加大塔底沥青返量或降低原料量。

外操岗位:提高系统丙烷纯度;丙烷罐加强切水;原料罐加强切水;提高原料罐温度。

现象2:丙烷罐液面急剧下降;严重时,丙烷罐低液位报警,或丙烷罐抽空。

原因:丙烷水冷器内漏;容 V-2302 界面空;安全阀内漏;设备、管线外漏丙烷;流程改错,往系统丙烷;空 A-2302、冷 E-2311 内漏。 对策:各岗位加强检查,找出泄漏点。班长岗位:向调度汇报,并根据容-8 液面情况,及时联系收丙烷外操岗位:切除内漏水冷器并处理;调节容 V-2302/B 界面至正常;切除内漏安全阀;切除外漏的管线或设备,无法切除时按停工处理;改正流程;切除空 A-2302、冷 E-2311 处理。塔 T-2305 顶冒重油现象:塔顶、底温差小;容 V-2304A 下水见油;塔 T-2305 液位指示满。原因:泵 P-2303A/B 较长时间抽空;产品线凝线、堵塞;进塔 T-2305 物料含丙烷量过大;塔T-2303 底返量过大;汽提蒸汽量过大;塔 T-2305温度过高;仪表失灵。对策:班长岗位:与总调联系,另找产品出路,处理已凝管线;内操岗位:关小或关死塔 T-2303 底返量;调整操作,改善塔 T-2303 的蒸发回收效果;联系仪表工修理。处理产品泵,使之上量;必要时,切除 T-2305 流程,给汽吹扫,汽提混合汽进容 V-2304;容 T-2305 底加强切液,如果见油,停压缩机,丙烷向火炬排放,控制好容 V-2304压力,防止其他产品泵抽空。

脱沥青油泵抽空现象:塔T-2305 液面上升;脱沥青油流量指示回零;塔T-2302 界面高;泵P-2303出口压力下降或回零。原因:脱沥青油温度过高;汽提蒸汽温度低;沥青进入脱沥青油系统;汽提量过小或过大;脱沥青油汽提塔无液面;泵P-2303 入口压力低,汽提塔底温度低;仪表失灵。对策:指挥处理通入口管线;抽空时间长,降量生产,吹扫产品线,防止凝线。降低油品温度;提高汽提蒸汽温度;控制好塔 T-2302 界面;塔T-2305 液面无时加大塔T-2304 返量;提高蒸发塔底温度;提高容 V-2304A/B 压力;调节汽提蒸汽量至适当。

3 结束语

结合上述分析可以看出,溶剂脱沥青生产工艺相对复杂,影响其运行的因素集中表现在原料性质与工艺技术等。建议此类企业遵循思路决定出路的基本原则,选择“具体影响,具体分析,针对性防控”的方法,一方面加强装置全生命周期管理,另一方面从因果关系逻辑出发制定一些针对性较强的对策,有效化解其影响,全面提高此类装置的运行效率。