摇枕加工工装模块化分析

2024-01-08刘向东高文卫吴文兵

刘向东,江 涛,高文卫,吴文兵

(中车长江铜陵车辆有限公司,安徽 铜陵 244142)

模块化工装设计是机械设计的主要发展方向。模块化设计能够最大程度上满足市场不同产品柔性制造生产的需求,在提高加工效率的同时,降低了设计及制造成本。作为机械设计人员应明确模块化技术的开发要求,合理划分模块,促进机械制造智能化、模块化、集成化发展。

摇枕作为铁路货车走行部分的重要部件,运用中承受着复杂的载荷,其可靠性直接关系到车辆运用安全。国内货车市场生产各型摇枕侧架,各型摇枕存在一定的尺寸和形状等差异。对加工来说,摇枕结构复杂,形状及各类尺寸存在较大差异,各型摇枕都要设计工装,从试制成本和周期上来看,试制成本高,试制周期长,不利于市场产品开发和企业发展。为了缩短各型摇枕试制周期,减少各型摇枕工装设计制作和管理工作,分析各型摇枕加工定位特点,通过建立数据表在合理的范围内寻找共性,实现模块化工装,适用多品种的摇枕加工。

1 模块分类

通过功能区域划分,结构组合适配,并适应制造、运维等要求,进行产品或系统的模块切分,利用各型摇枕主定位面均为弹簧承台面的共性条件,将工装分成三大模块。即主定位模块、主压紧模块和辅助调整模块。每一个模块中有一定可调范围以适应各型摇枕使用。

1.1 产品尺寸分析

根据摇枕弹簧承台到心盘底面距离和斜锲中心距、端头宽度、心盘宽度关键尺寸(如图1 所示),对各种摇枕数据收集和对比分析。通过对比分析找出共性部分,为后期模块化设计提供技术参数。

图1 摇枕尺寸示意图

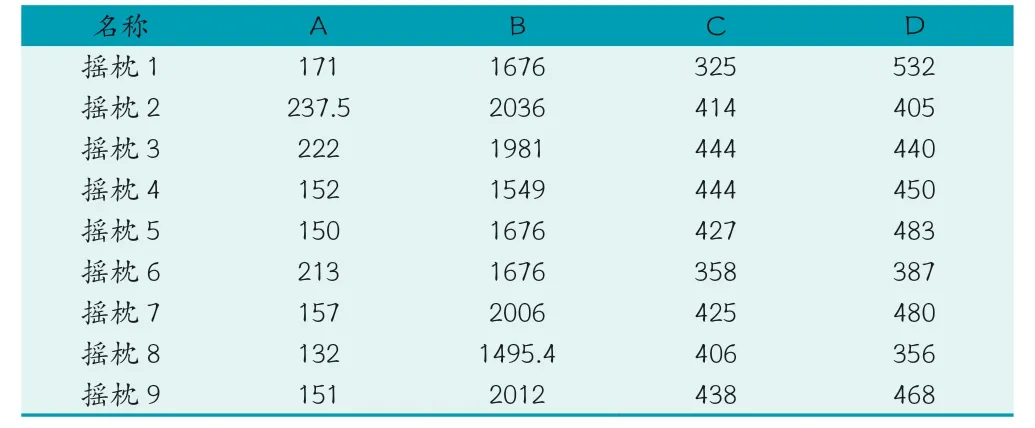

9 种摇枕的图样尺寸数据,详见表1。

表1 摇枕数据表

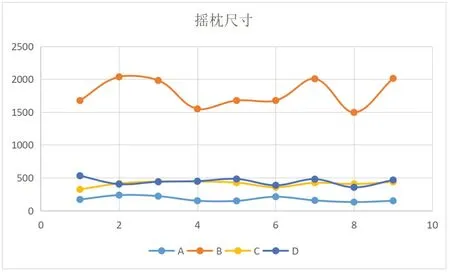

根据图1 可以清晰地将心盘底面到弹簧承台面距离在130~170 mm、200~240 mm 范围设计两种主支撑模块Z1 和Z2;压紧模块Y1 和Y2,根据斜锲中心距尺寸可以在1 490~1 690 mm、2 000~2 200 mm 范围设计两种辅助调整模块F1 和F2,根据心盘宽度尺寸在450~550 mm、350~440 mm 范围设计两种压紧模块Y3 和Y4。根据摇枕相关尺寸按各个模块尺寸进行选择使用,摇枕尺寸分析图详见图2。

图2 摇枕尺寸分析图

1.2 模块化设计

各种摇枕加工工艺均以弹簧承台面为加工基准。摇枕加工方式主要为镗铣方式。根据上面数据分析及工艺信息将模块化工装设计为主定位模块、压紧模块和辅助调整模块。每一个模块中有一定可调范围以适应各型摇枕使用。

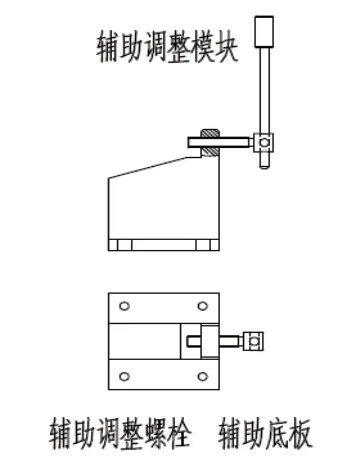

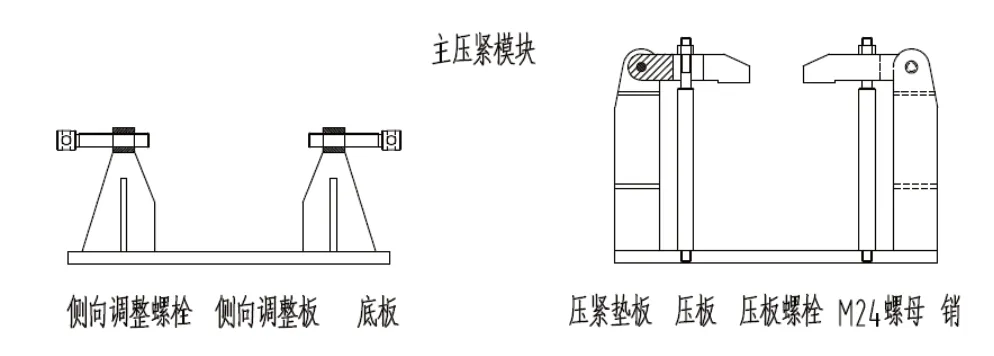

主定位模块(如图3 所示)由两个主定位调整螺栓和主定位板组成;辅助调整模块(如图4 所示)由辅助调整螺栓和辅助底板组成;主压紧模块由两个四个侧向调整螺栓和两个压板、两个压板螺栓、两个压紧垫板、两个M24 螺母和两个销等组成(如图5 所示)。

图3 主定位模块示意图

图4 辅助调整模块示意图

图5 主压紧模块示意图

1.3 模块化工装试用

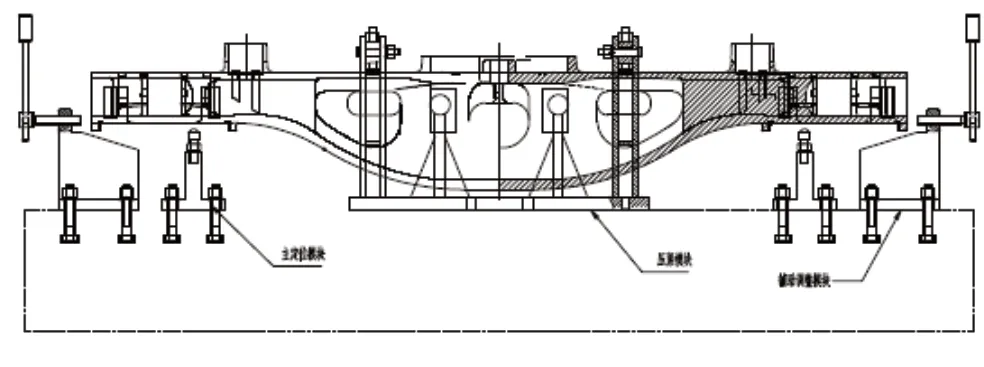

根据摇枕9 对模块工装设计选配为Z1 主定位模块、Y3 压紧模块和F2 辅助调整模块(如图6 所示)。对摇枕9 加工验证(如图7 所示),通过模块组合进行加工试用验证,操作快捷,可快速有效完成工装组合,夹持牢固,保证加工时定位合理,满足工件装夹要求和工艺要求,模块化工装实用性强、质量稳定可靠。

图6 摇枕9 模块组合示意图

图7 现场加工验证图

2 模块化成效

根据摇枕个性关键尺寸,通过模块分类设计和组合进行快速切换,由原先需设计9 套专用工装,减少为1 套模块化工装,降低了工装设计和制作费用,并极大地缩短了新产品试制的周期,简化操作人员操作要求,提高了企业生产效率和经济效益。

3 结束语

通过摇枕加工模块化工装设计实施提高了工艺人员的数据分析能力,增强了工装设计能力,通过工装的模块化设计,减少了后期新摇枕加工的工装投入,提高经济效益,并为以后新产品加工工装的设计积累了设计经验。模块化工装设计有利于提升工装的切换速度及通用性,从而降低工装制造成本、提高生产效率,进而实现精益化生产。缩短了产品开发周期,能快速响应市场个性化产品需求。学历:大专,职称:工程师,研究方向:机加工工艺设计。