履带式双管双动跟管钻机在滑坡抢险中的应用

2024-01-08向元敏王勇吴丹妮赵秋冬

向元敏,王勇,吴丹妮,赵秋冬

(四川省地质工程集团有限责任公司,成都 610000)

我国是地质灾害多发的地区,地质灾害突发性强,随着习近平新时代治国理政理念的推进,各级政府对地质灾害防治工作越来越重视,特别是对应急抢险处置提出了更高的要求,与时间赛跑,尽快使灾害体得到控制,最大限度降低损失。该项目是一个应急抢险工程,属于边勘查、边设计、边施工的“三边工程”。

1 工程概况

1.1 滑坡概况

该滑坡为老滑坡复活,滑坡长约650 m,宽约450 m,平均厚度约20 m,滑坡体积约450×104m3,属大型推移式土质滑坡。滑坡在雨季前发生变形,造成斜坡建筑倾斜,地面多次出现开裂,严重威胁斜坡区1 000 余住户生命财产安全。通过监测数据反馈,每日最大变形量可达5 mm,处于蠕滑加剧变形阶段。

1.2 地质条件

该滑坡位于大巴山弧形紧密褶皱带万源向斜构造的南西翼,斜坡结构为土石质混合结构,覆盖层为崩坡积层,下伏基岩顺坡向产出,岩性主要为三叠系上统须家河组砂岩。据了解该滑坡区为原有的煤矿矿区和铁矿厂区,存在覆土回填、煤系地层、地下构筑物、地下巷道、采空区回填、原有治理工程和建筑工程产生的地下隐蔽工程等。整个滑坡体的地层主要表现为第四系覆盖层,块碎石土,大部分地方孤石较多,碎石的主要成分为石英砂岩,质地坚硬。

1.3 治理工程内容

该滑坡应急抢险治理工程主要在中下部左侧布置了两区钢管桩,共387 根;在滑坡中下部斜坡体布置了三序六排格构锚索,共计布置了441 根锚索,锚索孔径170 mm,长度65~70 m。在实施完钢管桩后滑坡加速变形得到暂时缓解,为锚索施工赢得了时间。现场施工工期紧、任务重、要求高,斜坡场地和脚手架承受能力有限,限制了作业钻机数量,提高成孔效率是抢险施工的关键。

2 滑坡体锚索跟管成孔技术难点与问题

预应力锚索技术是采取特殊手段将钢绞线转变成可以长期处于高温状态下的受拉结构体,利用该技术可以有效提升土体锚固的强度,对增强岩体稳定性具有重要作用(李延敬等,2014)。

在滑坡体中钻孔,常用气动潜孔锤跟管钻进技术成孔(丁晓庆和何龙飞,2015),空气潜孔锤钻进技术是一种用连接在钻头上的冲击器给予钻头高频冲击能量,进行冲击回转钻进的技术(石荆京等,2021)。主要面临滑坡岩土体结构松散、成分复杂,孔壁稳定性差,滑坡蠕滑挤压造成孔壁变形以及地下水干扰等问题,这里主要表现在钻孔漏风、返风返渣不畅,跟管进尺效率低、时间长,拔管困难。

2.1 滑坡体结构松散,漏风严重,成孔困难

本次实施锚索的范围是一个滑坡堆积体,在历史上曾发生过多次滑坡,滑坡区地层复杂,滑坡体中有老采空区,并且还有原治理工程布置的抗滑桩和钢管桩,地层主要为块碎石土,块碎石含量达到了60%以上,局部孤石,基岩与覆盖层接触带含有丰富的地下水。在边坡堆积体锚索施工过程中,由于堆积体本身的复杂性,各孔均出现了不同程度的孔口不返风,不返渣以及卡钻、埋钻等现象,有的孔段甚至出现了透水、涌水情况,极大地影响了施工进度,施工安全、质量、成本得不到很好的控制(浦静怡,段立强,马少华,2021)。所以选用空压机时,在充分参考潜孔锤规定风压值的同时,也要考虑因管路消耗、克服水柱背压、气动潜孔锤的压力及维持空气的压降等部分组成的额外压力(田宏亮等,2019)。

2.2 地层摩阻力大,跟管困难

气动潜孔锤跟管钻进技术,是针对复杂地层钻探的工艺方法,在钻进的同时,套管能够随之下入已完成的孔内,起保护孔壁、隔离含水层的作用(刘家荣等,2010;郑英飞等,2014)。潜孔锤跟管钻进,从理论上讲钻头成孔直径要大于套管的直径,套管依靠潜孔锤的冲击作用能够顺利跟进,但事实上,在跟管跟进一段距离之后,由于钻孔的不规则、孔壁坍塌挤压,随着孔深的加大,套管受到孔壁的摩擦力作用不断增大,到达一定深度后跟管效率大大降低,即便成孔后拔管也同样困难。潜孔锤作为机械冲击破岩的重要工具之一,其具有钻头寿命长、能量利用率高的优点,被广泛应用在小口径钻探凿岩地质钻探中(周元,2016),其被视为钻进硬岩地层最高效的工具(张承飞等,2012)。使用ZSY-70 锚杆钻机进行成孔,平均成孔时间在48 h 以上,最短的也在24 h 左右,时间长的可能要110 h 才能成孔。

2.3 滑坡蠕动变形导致跟管握裹力增大

应急抢险施工在雨季进行,该滑坡仍在蠕动变形,导致穿越滑动带的钻孔发生变形挤压套管,套管静止时间越长,挤压越紧密,握裹力越大,跟管阻力增大,成孔时间越长导致后期拔管越困难。

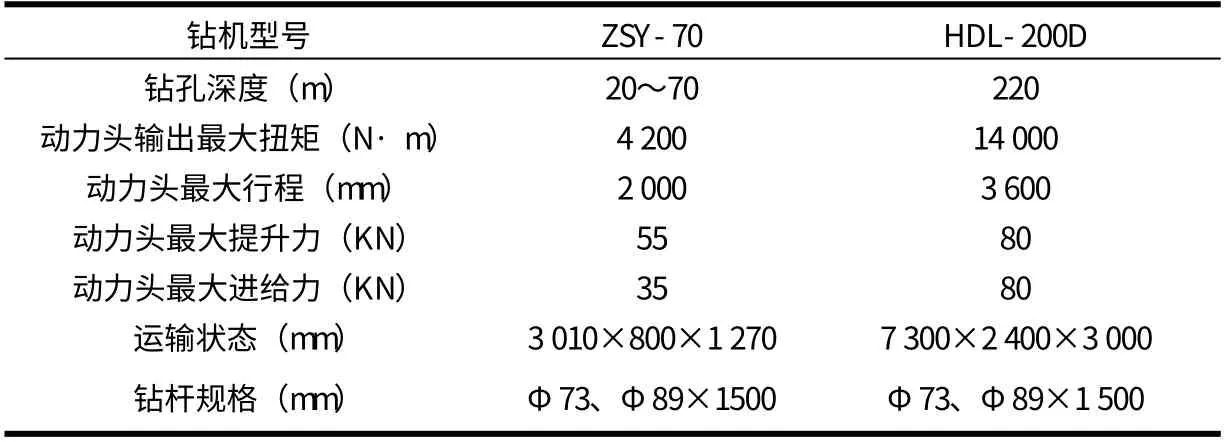

表1 钻机参数对比表

3 履带式双管双动跟管钻机成孔效果对比

3.1 钻机型号

本次主要使用了两种型号钻机成孔,一种是ZSY-70 锚索钻机,另一种是履带式HDL-200D型钻机。两种钻机各自有各自的优缺点,ZSY-70型锚索钻机个体比较小,重量不大,在斜坡施工中比较灵活,钻机转移比较方便;HDL-200D 钻机成孔速度很快,在抢险项目中应用具有很大的优势,但它体积较大,对场地的要求比较高(周红军,2009)。

3.2 钻机参数

HDL-200D 钻机主要参数,运输状态尺寸:7.3 m×2.4 m×3 m,钻孔深度可达220 m,钻孔最大直径可达300 mm,动力头输出扭矩达14 000 N.m,冲击功900 N.m,冲击频率可达2 100 bpm,动力头提升力80KN,动力头给进力80KN,钻机重量15.8 t。

3.3 钻机主要性能

HDL-200D 钻机采用全液压履带式底盘,功率大,动力强(杨彬,2019)。液压传动的动力头马达可实现无极调速,液压控制链条式长进程给进机构,液压控制调整钻孔角度,配备跟管震动回转装置和液压拧管装置,可实现跟管回转与升降联动,以及机械辅助拧管,拥有履带式行走机构,移动方便(方鹏,2014)。

图1 履带式钻机施工

3.4 成孔工艺流程

施工工艺流程:测设锚索孔位→开挖工作面→钻机就位→跟管钻孔(开孔、钻进、洗孔、加钻杆、跟管)→清孔→编制锚索→下索→锚索注浆→锚墩浇筑→锚索张拉→锚索封锚(宋伟,2018)。

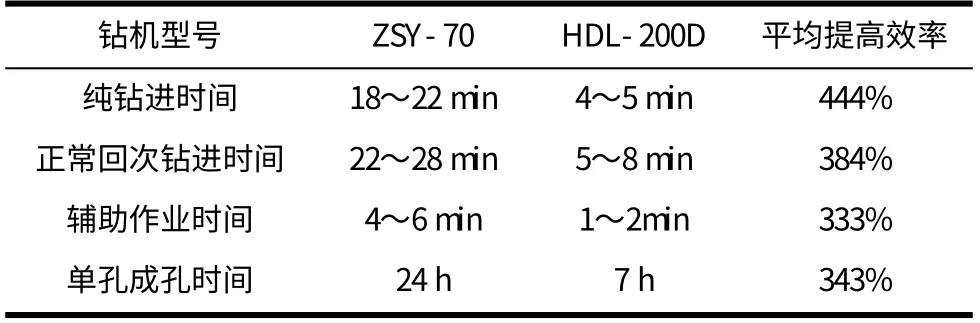

3.5 钻机效率

履带式钻机需要的工作面较宽,需要使用挖掘机开挖平整,在本次施工中,主要使用履带式钻机的位置位于3 序锚索的A 区,该区域相对平坦并与公路相连接,便于挖掘机进入现场开挖施工便道。

开挖的施工便道长约70 m,宽约5 m,施工便道开挖完成后,由测量人员现场放孔位,移动钻机到钻孔位置开始钻进,HDL-200D 钻机采用双动双管方式钻进,Φ168 套管跟管钻进,单根钻杆长度1.5 m,套管长度1.5m,正常钻进单根钻杆所用时间大约6~8 min,纯钻进时间约4~5 min,辅助作业时间约1~2 min,单孔成孔时间约7 h。

普通的ZSY-70 锚杆钻机正常钻进单根钻杆所用时间大约20~25 min,纯钻进时间约18~22 min,辅助作业时间约2~3 min,单孔成孔时间约24 h。

从两种钻机的成孔时间可以看出HDL-200D 型履带式钻机的成孔速度比ZSY-70 型钻机成孔速度快很多,在工期要求非常紧张的应急抢险项目中有相当大的优势。

钻进效果对比,全液压履带式钻机在拆、迁、安过程比较节约时间,也就是说时间利用率高,在钻进过程中,全液压履带式钻机操作灵活、方便,加减钻杆用时较少,这样一来大大减少辅助时间,从而提高了纯钻进时间,也就是说纯钻进时间利用率高(何正勇和李应平,2021)。

表2 钻机钻进效率对比表

4 履带式双管双动跟管钻机的优缺点与适用性

与传统锚杆钻机相比,全液压履带式双管双动跟管钻机在钻进效率方面有着相当大的优势(万海田,1992)。功率大,动力强,跟管深度大;液压传动的动力头马达可实现无极调速,可满足不同的钻进工艺要求;配备液压拧管装置,实现加减钻杆及跟管的机械化操作,可节省大量辅助时间;配备跟管震动器,跟管能同步回转,减少孔壁对跟管的握裹力,降低跟管阻力,从而提高跟管钻进效率;通过液压控制链条给进机构,可实现钻具的液压加压及减压钻进;可实现跟管回转与升降联动,方便处理孔壁垮塌,减少孔内事故;长进程给进方式,满足多工艺钻进要求;多角度可调,实现大部分钻孔角度要求;机械化程度高,可降低劳动强度;该钻机配有履带式行走机构,可实现钻机快速就位(肖春阳等,2021)。

当然,全液压履带式钻机也存在以下的缺点:由于钻机能实现多工艺钻进要求,操作方便快捷,所以使得设备复杂庞大,而且钻机液压元件繁多且对液压元件的质量要求很高,这就使钻机的成本较普通锚杆钻机高;维修困难,该钻机液压管线及液压阀较多,在使用过程中,会出现一系列液压系统发生故障而导致钻机不能正常的工作,而确诊问题需在众多液压管线及液压阀中寻找,这给设备维修带来了极大困难。体积大,适用场地有限,由于采用履带式底盘,对作业场地有一定要求,限制了履带式钻机在斜坡体上的使用;可实现多角度成孔,但可调高度不大,难以实现平台以上3m 高度的钻孔施工。

由此认为履带式双管双动跟管钻机在快速成孔方面有着较强的优势,特别是应对复杂地层的快速跟管成孔,适合应急抢险工程中的钻孔作业。当然,履带式钻机也存在使用的局限性,对场地要求相对较高,不适用无法开挖平台的陡斜坡上施工。

5 结论

(1)履带式双管双动跟管钻机以其具有成孔快、跟管深、移动快的特点,在滑坡抢险中具有明显优势;

(2)履带式双管双动跟管钻机能够实现较大深度的全跟管钻进,适应复杂地层的钻进,适用的地层广;

(3)履带式双管双动跟管钻机具有行走机构,移动灵活,不需要搭设脚手架,适用交通便利的边坡和滑坡区成孔;

(4)该钻机体积较大,重量较重,需要近5m 宽的工作平台,对场地要求较高;钻机开孔高度受限,不适宜平台以上3 m 高度的钻孔施工。