轻质三维分级多孔碳的大规模制备以及电化学、导电性能的研究

2024-01-08吴益谭永明丛欣张兆瑞黄春霞邱海芳李翔

吴益,谭永明,丛欣,张兆瑞,黄春霞,邱海芳,李翔

(1.江苏索普(集团)有限公司,江苏 镇江 212006;2.江苏索普聚酯科技有限公司,江苏 镇江 212000;3.江苏省知识产权保护中心,江苏 南京 210036)

三维分级多孔碳材料(3D-HPC)作为碳材料中的一种,引起了广泛关注。3D-HPC具有明确的大孔结构以及相互连接的中孔和微孔结构,这种结构可以有效地限制碳材料的自聚集,确保高比表面积;同时,这种结构亦可提供连续的电子通道,以确保良好的电接触,通过缩短扩散路径来促进离子传输。因此,3D-HPC非常适合用作高性能电极材料[1-2]。

Yongtao Tan 等[3]以高铁酸钾(K2FeO4)为活化剂,以蒲公英花茎为原料一步法合成了三维高石墨化多孔生物质碳(HGPBC),HGPBC 的比表面积(SSA)为780.4 m2/g,在电流密度为0.5 A/g 时达到了309 F/g 的高比电容。Xiaoliang Wu 等[4]采用简单而有效的碳化方法制备了具有三维蜂窝状多孔结构的微孔炭(MPC),在0.5 A/g 时显示出367 F/g 的高比电容,在6.0 M 的氢氧化钾水溶液电解质中显示出极佳的化学稳定性(10 000 次循环后仍保持初始电容的99.7%)。Minhua Cao 课题组[5]提出了一种高效且可扩展的方法来转化山竹果皮废料为三维微孔碳框架,合成的最佳碳样品具有高达1 270 m2/g 的表面积和丰富的微孔,微孔尺寸小于1 nm。得益于其高比表面积和三维互连多孔结构,样品在三电极系统中的比电容为240 F/g(在6 M KOH 中,1 A/g)。Tao Tang 课题组[6]提出了一种以Fe2O3颗粒为催化剂和模板,将聚苯乙烯废料碳化为新型三维多孔碳的简便方法。结果,在三电极装置中,所获得的3DHPC 在0.5 A/g 时表现出284.13 F/g 的高比电容,在20 A/g 下表现出198 F/g 良好的倍率性能。报道采用的3D-HPC 表现出优越的电化学性能,展现出高比电容以及倍率性能。尽管如此,3D-HPC 仅在实验室中小剂量制备[3-6],采用的制孔剂含量是碳源的4~6 倍,后处理需除去大量制孔剂,产生大量废水;在制备原料过程中采用水或乙醇为溶剂,需耗电烘干溶剂,因此不适合工业化。

因此,本文尝试采用简单的一步法工艺大规模制备,即以强烈机械搅拌的碳酸钠(NaCO3)作为制孔剂和模板剂,以固态形式将离子交换树脂与碳酸钠混合,略去溶解的繁琐步骤,用中试设备实现了3D-HPC 的规模生产。测试结果表明,3D-HPC 可作为一种潜在的电极材料或涂料原料,具有工业化应用前景。

1 实验部分

1.1 材料

D113 型大孔弱酸性阳离子交换树脂,上海华菱树脂有限公司;载体碳酸钠(Na2CO3),国药集团化学试剂有限公司;炭黑专用超分散剂,上海深竹化工科技有限公司;实验用水,超纯水。

1.2 轻质三维分级多孔碳(3D-HPC)材料的制备

通常,将离子交换树脂完全干燥、粉碎,按重量比1 000∶913.2,1 000∶1 094.4,1 000∶1 275.6 混合,按照比例最终制备的样品简称为3D-HPC1、3D-HPC2、3DHPC3。样品在110℃下干燥96 h,再用粉碎机粉碎成粉末。将粉末平铺在钢制浅盘中,放入中试碳化炉中高温碳化。升温速率为5℃/min,850℃时,保温2 h,整个炭化过程在氮气氛下进行。自然冷却后,将所得块状多孔样品称重,用粉碎机粉碎。将约3 000 g 粉末样品置于5 L 去离子水中,充分搅拌并在60°C 下洗涤,最后用滤纸过滤。同样的过程进行8到10次以充分去除碱,直到去离子水的pH值为7。

1.3 3D-HPC水性浆料的制备

炭黑专用超分散剂与水及3D-HPC进行混合,混合比例为95wt%∶3wt%∶2wt%。将物料置于SDF400 实验分散机进行充分混合,并磨细。混合时间为2~3 h,最后得到混合均匀的成品,再超声10~20 min,得到品质更好的成品。将不同的水性浆料分别稀释为原体积的1/2以及1/4。

1.4 材料表征

通过扫描电子显微镜(SEM,Hitachi SU8010,日本)和高分辨率透射电子显微镜(HRTEM,JEM-2100F,日本)分析材料的形态结构。

使用Brunauer Emmet-Teller(BET Quadrasorb evo,美国)方法计算SSA,并使用Barrett Joyner Halenda(BJH)方法确定孔隙度分布。

碳、氢、氮和氧含量由元素分析仪(德国Vario EL III)测定。

在已有研究基础上,本文利用分布决策和随机机会约束规划法,将研究对象拓展为多参数多产品,并深入考虑产品市场需求、参数约束等更多供应链不确定性,构建了不确定环境下的产品供应链碳足迹优化模型。针对模型多约束非线性混合规划特性,设计了一种ISAGA,经过8个经典基准测试函数和5个问题函数的比较分析可见,该算法在搜索精度、适应性、鲁棒性、时效性、准确性等方面均有较为明显的优势,展现了良好的性能和实用性。

各种金属元素的含量通过电感耦合等离子体光谱仪(ICP,Varian 700,美国)。通过粉末X 射线衍射(XRD)分析(Cu Kα=1.541 8 Å,D8 ADVANCEE,德国)和拉曼光谱(532 nm,Thermo DXR 2xi,美国)研究样品的结构。

使用X 射线光电子能谱(XPS,AXIS ULTRA DLD,日本)测定样品中元素的组成和键合性质。使用XPS peak软件进行XPS数据拟合。

采用电导率仪测试3D-HPC 水性浆料的电导率(DDS-11A,上海仪电科学仪器股份有限公司,中国)。3D-HPC 水性浆料放置不同时间,测试前不进行超声、搅拌,取上层液体进行测试,测试三次,取平均值。

采用Zeta 电位分析仪(Zeta-Check,Colloid Metrix公司,德国)分析水性涂料的稳定性和Zeta电位。

1.5 电化学测量表征

电化学测量在三电极系统中进行。在工作电极的制造过程中,将样品与乙炔黑和聚偏氟乙烯(PVDF)(80∶10∶10,w/w/w)在N-甲基吡咯烷酮(NMP)中充分混合,然后将混合物均匀地涂敷在泡沫镍(1 cm2)上,并在80℃下真空干燥12 h。在6 mol L-1KOH 水溶液中测量三电极系统,铂箔(1 cm2)和Hg/HgO 分别用作工作电极和参比电极。使用电化学工作站(CHI660D),通过循环伏安法(CV)、恒电流充放电(GCD)表征电化学性能。

2 结果与讨论

SEM 表征3D-HPC 微观结构如图1所示,可以观察到3D-HPC 的分级多孔互穿网络。孔的壁厚很薄,图1(d)的局部放大图显示3D-HPC2大孔的孔壁上(1)存在着许多介孔(2),这导致3D-HPC的密度较小,同时也说明碳酸钠(Na2CO3)作为制孔剂起到了良好的制孔效果。但随着Na2CO3比例的增加,材料多孔的形态变得不清晰,如图1(f)所示,3D-HPC3的SEM 图虚线方框内呈现了大量附着性的小颗粒。

图1 3D-HPC的SEM整体图与局部放大图

图2 3D-HPC的TEM整体与局部放大图

表1列出了3D-HPC的BET表面积(SBET)、总孔体积和平均孔径。随着Na2CO3比例的增加,3D-HPC的SBET、总孔容积和平均孔径先增加后降低。与其他样品相比,3D-HPC2拥有650.85 m2/g 的SBET和0.377 cm3/g 的孔体积,同时,也显示了很小堆积密度值为0.06 g/mL。高Na2CO3比例使3D-HPC的孔壁变薄(由SEM证实),高温下的剧烈化学反应可能导致大多数孔发生了坍塌。同时,大量不溶性金属物质也可能堵塞微孔,这可能是导致3D-HPC3的SBET和孔体积较小的原因。该结果证明,合理的Na2CO3比例有利于优化3D-HPC 的多孔分级结构。

3D-HPC 的N2吸附与脱附曲线如图3 所示。根据国际纯粹与应用化学联合会(IUPAC)的分类,3D-HPC的等温线显示出II 型和IV 型等温线的组合特征[7],并伴有H4型磁滞回线。三种材料拥有相似的N2吸附与脱附曲线,3D-HPC2在压力的不同阶段都显示出较高的吸附量,这可能是较高SBET的原因。在相对较高的压力下(P/P0=0.09~1.0),三种材料的曲线并没有大幅度上升,说明材料并没有大量的大孔,主要以微孔与中孔为主。

图3 3D-HPC的N2吸附与脱附曲线

3D-HPC 的产量和元素含量如表2 所示,高产量有助于提高生产效率和降低能耗,是产品具备产业化前景的重要前提。从表2可以看出,3D-HPC3的产率明显要低于3D-HPC1和3D-HPC2,这说明可能用于致孔剂的Na2CO3的添加比例应有一个临界值,过多的Na2CO3并未起到相应的作用,并显著降低产品的产率。当采用纯树脂在同样的工艺条件下进行高温处理,几乎未留下任何产物,也说明Na2CO3有“固碳”的重要作用。

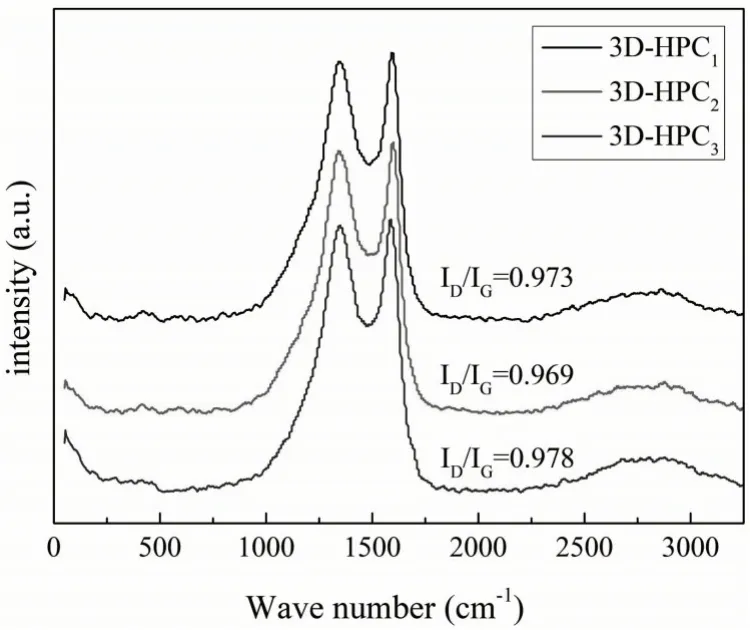

拉曼光谱用于进一步研究3D-HPC 的结构特征。如图4 所示,在~1 350 cm-1和~1 590 cm-1处观察到两个清晰的峰,分别对应于3D-HPC 的D 带和G 带[8]。石墨化程度由D 带与G 带的相对强度之比(ID/IG)表示,即该值越低,石墨化程度越高[9-10]。3D-HPC1、3DHPC2和3D-HPC3的ID/IG值分别为0.973、0.969 以及0.978,表明3D-HPC2的缺陷明显低于其他样品。同时,ID/IG值的降低证明,增加Na2CO3比例可以提高石墨化程度,在某些文献中也可以观察到类似的结果[11]。ID/IG比从0.969 增加到0.978 可能是由于碳化过程中形成了大量不溶性金属残留物,这可能会破坏3D-HPC的石墨化结构。

图4 3D-HPC的拉曼光谱

为了研究含C/O官能团及其含量,采用X射线光电子能谱(XPS)分析,在XPS 光谱中可以观察到显著差异。如图5(a)所示,只有C1s和O1s的两个特征峰分别位于~285 eV 和~533 eV。引入的金属由于其含量低而不能显示出明显的峰。

图5 3D-HPC的XPS曲线(a)、O拟合曲线(b)以及C拟合曲线(c)

O1s 光谱(图5(b))可以拟合为一个峰,这归因于C-O 峰[12]。C1s 光谱(图5(c))可以在284.8 eV、285.2 eV、288 eV 处整合为三个峰,分别与C-C/C=C、C-O 以及C=O 相关[13]。XPS 分析结果表明,材料表面的C 原子百分比为96%~97%,而O 原子的百分比为3%~4%。

3D-HPC 的CV 测试结果如图6 所示。图6(a)显示了扫描速率为5 mV/s 时3D-HPC 的CV 曲线,很明显,在-1~0 V的电位窗口范围内,3D-HPC2电极可以看到更大的响应电流区域。CV曲线具有准矩形形状,这意味着电极具有快速充电和放电特性[14],同时,3D-HPC2电极表现出最大电流响应。图6(b)显示了3D-HPC2电极在-1~0 V电势范围内扫描速率为5~200 mV/s时的CV曲线。所有这些CV曲线在所有扫描速率下都显示出准矩形形状,表明3D-HPC2电极的电化学响应非常快[15]。

图6 在5 mV/s的扫描速率(a)和不同扫描速率(b)下电极的CV曲线

图7(a)显示了电流密度为0.5 A/g时电极的GCD曲线。典型的等腰三角形和近线性轮廓反映了这些电极的理想电容特性。电极的比电容(SC)被计算为115.4 F/g(3D-HPC1)、126.89 F/g(3D-HPC2)、118.5 F/g(3DHPC3)。显然,3D-HPC2电极的优异电容主要是由于其较高的SSA 以及更好的石墨化结构。图7(b)显示了电流密度为0.5~10 A/g 时3D-HPC2电极的GCD 曲线,在10 A/g的高电流密度下保持正常的三角形和线性轮廓,进一步说明了其优异的电容特性。图7(c)显示在电流密度为0.5 A/g、1 A/g、2 A/g、5 A/g、10 A/g 时,不同电极的比电容变化曲线。3D-HPC2电极的SC分别为126.89 F/g、118.5 F/g、112 F/g、103.1 F/g 和95.35 F/g。因此,在10 A/g 电流密度下的3D-HPC2比电容仍是原比电容的75.14%,而3D-HPC1和3D-HPC3在10 A/g时分别为原比电容的74.26%以及74.85%。这可能是由于Na2CO3的活化不足,导致离子通道堵塞,并降低了电极材料中离子的传输效率[16]。此外,用过量Na2CO3处理的3D-HPC3表现出较差的电化学性能,这可能是由于过度活化处理导致的孔结构破坏和过量残余金属杂质导致的各种孔堵塞[16]。因此,适当的Na2CO3比有利于提高电化学性能。

图7 电极充放电曲线与电流密度之间的关系:(a)电流密度为0.5 A/g 时电极的充放电曲线;(b)3D-HPC2 在不同电流密度下的充放电曲线;(c)不同电流密度下的比电容

电极材料的循环寿命是电化测试中的一个关键指标,GCD 循环在电流密度为1 A/g、电位窗口为-1~0 V下进行检测。如图8 所示,在1 A/g 下5 000 次循环后,3D-HPC2的电容保持率为87.7%,而3D-HPC1和3DHPC3的电容保持率分别为85.7%和86.7%。总体而言,3D-HPC2由于优异的孔结构、较高的石墨化程度和较少的结构缺陷,3D-HPC表现出优良的电荷存储性能。

图8 循环次数与电容保持率的关系

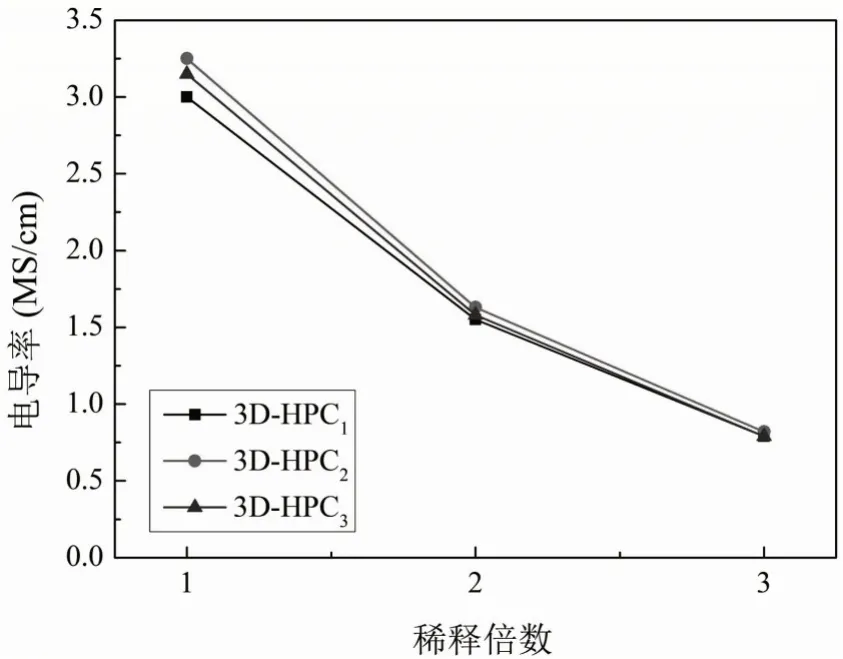

采用3D-HPC1、3D-HPC2、3D-HPC3制备获得水性浆料的电导率如图9 所示。从图9(a)可以看出,3DHPC2的电导率要明显高于3D-HPC1以及3D-HPC3,分别为3.25 MS/cm、3 MS/cm以及3.15 MS/cm。这说明,在其他条件相同的情况下,3D-HPC2在水中的导电性能要略好于3D-HPC1以及3D-HPC3。图9(b)显示的是放置不同时间后水性浆料的电导率,可以看出三种水性浆料的电导率随着时间的延长都发生了一定程度的降低。

图9 水性涂料电导率:(a)三种水性涂料的电导率;(b)三种水性涂料电导率随时间的变化趋势

图10 显示的是水性浆料经过稀释不同倍数后的电导率,可以看出,经过稀释后浆料的电导率都出现了不同程度的下降,对于3D-HPC2而言,随着稀释倍数的增加,浆料几乎呈现了倍数的下降,分别为1.63 MS/cm 和0.82 MS/cm,说明3D-HPC2体系的稳定性较高。而对于3D-HPC1与3D-HPC3而言,浆料稀释到原体积的2 倍、4 倍后,所测的电导率并非呈现倍数下降,而是略高于所设想值,分别为1.55 MS/cm、0.79 MS/cm 以及1.58 MS/cm、0.79 MS/cm。说明经过稀释后,3D-HPC1与3D-HPC3在水中的分散性提高,也从侧面反映未稀释浆料中3D-HPC1与3DHPC3的分散性并不良好。但即便如此,三种水性浆料的电导率仍很高,说明3D-HPC 具有优良的电导率。

图10 水性浆料稀释不同倍数下的电导率

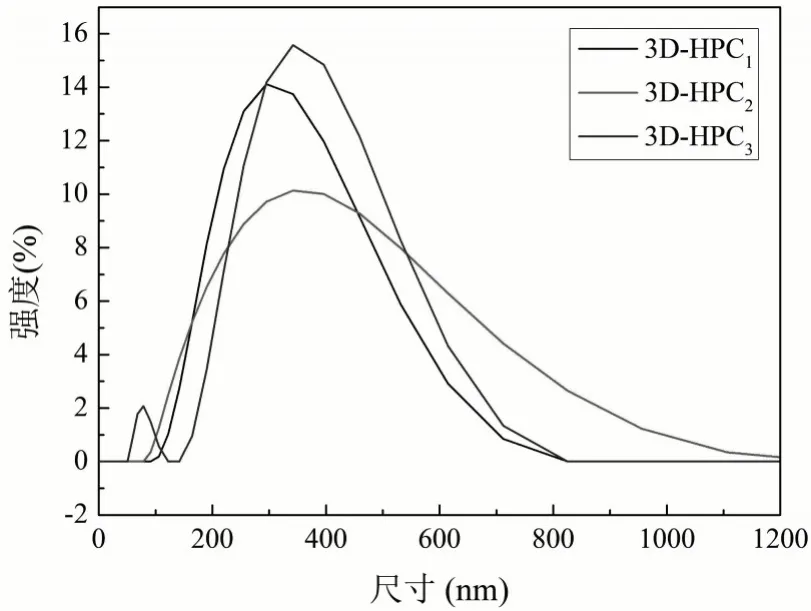

图11 显示的是按照强度法测试获得粒径分布曲线。由图11 可以看出,3D-HPC2显示标准的正态分布,说明浆料中3D-HPC2颗粒粒径大小的分布是合理的。相对于3D-HPC2,3D-HPC1与3D-HPC3的粒径分布曲线并不是标准的正态分布曲线,说明粒径的分布相对不合理,可能的原因是3D-HPC1与3D-HPC3颗粒可能存在大量的团聚部分,导致颗粒无法充分磨细。3D-HPC1、3D-HPC2以及3D-HPC3的平均粒径分别为331.6 nm、322.6 nm、324.3 nm,这说明不同结构的3DHPC 对水性浆料的研磨效果具有影响。Zeta 电位表征胶体的稳定性,当值为40~60 代表胶体具有较好的稳定性,30~40 代表浆料稳定性一般。可以看出,3D-HPC1、3D-HPC2、3D-HPC3的Zeta 电位为45.4、48.4以及46.7,说明胶体有较好的稳定性,但采用3DHPC2所制备的水性浆料的稳定性最佳,这可能与其优良的结构有关。

图11 不同3D-HPC水性浆料的粒径分布曲线

3 总结

本文采用高温活化方法制备3D-HPC,对不同比例NaCO3致孔剂制备的3D-HPC 进行结构、电化学性能研究,同时也研究了其在水中的导电性和分散性。研究结果表明,3D-HPC具备了较高的SBET(650.85 m2/g)和较小的堆积密度(0.06 g/cm3)。在0.5 A/g 时的比电容为126.89 F/g,在1 A/g下充放电5 000次后,容量保持率达到87.7%。其水性浆料具有良好的电导率,达到了3.25MS/cm,3D-HPC颗粒在水中具有良好的分散性。因此,3D-HPC 可以作为超级电容器的电极材料和水性浆料的原料。