基于FFT 频谱分析技术的螺杆空压机故障诊断

2024-01-08胡子文

胡子文

(华能国际电力股份有限公司上安电厂,河北石家庄 050300)

0 引言

空气压缩机是现代化电厂中不可或缺的重要设备,一旦空压机突发故障,将影响压缩空气系统乃至全厂机组的安全稳定运行。空压机按工作原理主要分为柱塞式空压机、离心式空压机和螺杆式空压机,其中螺杆空压机在电厂中应用更为广泛。螺杆空压机具有成本低、结构简单、维护方便、工况适应性强等优点;但缺点也很明显,如油气混合设计加速油质劣化、产气含油无法完全消除、消耗备件维护成本高等。

随着传感器技术的飞速发展,振动测量仪表精度越来越高,利用精密仪器对转动设备进行振动频谱分析的状态检修技术也日臻成熟,并取得了良好效果。为了提高空压机设备安全性和可靠性,利用爱默生CSI2140 型频谱分析仪对螺杆空压机进行了振动监测和状态分析评估,并结合实际案例探究振动频谱分析技术对于螺杆空压机故障诊断应用效果。

1 螺杆空压机结构及常见振动故障

1.1 结构及工作原理

螺杆空压机属于容积式压缩机,机头主要由缸体、阳转子、阴转子、轴承、齿轮等部件组成。电机通过齿轮驱动阳转子,阳转子螺杆再通过螺纹啮合驱动阴转子转动,阴、阳转子啮合旋转时产生周期性的容积变化来实现气体的吸入、压缩和排出。阴、阳转子螺纹相互啮合,平行布置在缸体内,转子排气端装有推力轴承,承受排气产生的反向推力。

1.2 常见振动故障

(1)转子不平衡。由于加工误差、磨损、腐蚀、变形、轴弯曲等因素影响,转子会产生质量偏心,即转子不平衡,其主要表现为1 倍转频振动升高,质量偏心越大振动越大,水平振动与垂直振动相位差为90°。

(2)转子不对中。螺杆空压机的转子不对中主要分为两种情况:①阴、阳转子不平行形成角不对中,表现为2 倍转子啮合频率升高;②联轴器齿轮角不对中,表现为2 倍齿轮啮合频率升高。造成转子不对中的原因主要有装配工艺不达标、轴承座磨损、轴承径向游隙超标、齿轮瓢偏度超标等。

(3)轴承故障。螺杆空压机一般使用滚动轴承,滚动轴承故障点主要分为4 类:①轴承内环故障;②轴承外环故障,③轴承滚动体故障;④轴承保持架故障。轴承故障原因主要有超负荷运行、油质劣化、振动超标、电腐蚀、工况大幅波动等。

(4)机械松动。机械松动一般分为两类:一类是空压机零部件之间的连接件松动引起设备局部振动过大,另一类是空压机地脚螺栓连接松动引起设备整体振动。

2 利用FFT 频谱分析技术的案例

2.1 FFT 频谱分析原理

FFT 频谱分析的原理就是对振动时域信号进行傅立叶变换,并对信号进行采样得到一组离散数据,再对其进行算法分析处理,将信号源发出的信号强度按频率顺序展开,使其成为频率函数或频域信号,频域信号可以更好应用于设备故障诊断。

2.2 案例分析

2.2.1 案例1

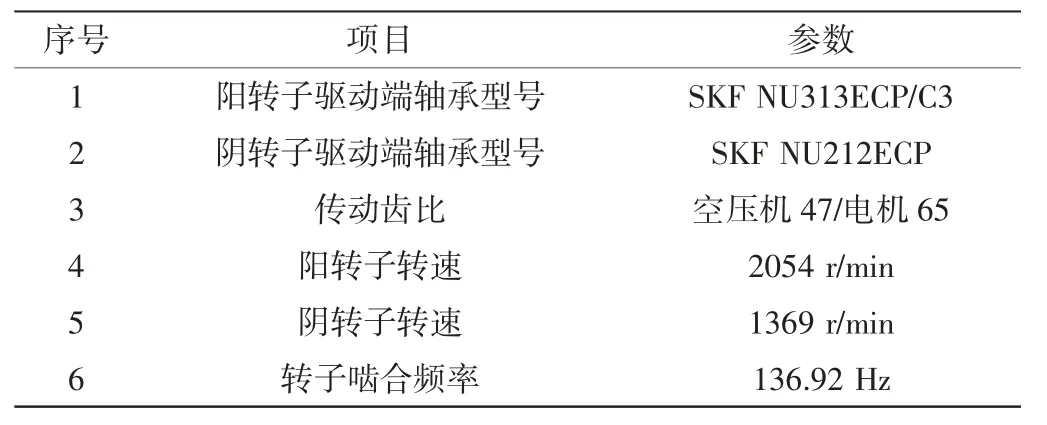

EP200 型英格索兰单级微油螺杆空压机,出口压力8 bar(0.8 MPa),额定产气量20 m3/h,阳转子齿数为4 齿,阴转子齿数为6 齿,其他参数见表1;电机驱动端轴承型号SKF NU319,非驱动端轴承型号SKF 6319,电机功率132 kW,转速1485 r/min,转频24.75 Hz,电压380 V。

表1 EP200 空压机基本参数

2.2.1.1 运行异常分析

运行异常的表现为:振动超标、噪声大、机头温度持续升高。

(1)设备振动测量情况(图1):①频谱曲线中24.75 Hz 振幅较大,且没有明显谐波;②频谱曲线中存在137 Hz 的振动高点及其多次谐波,且垂直方向振幅大于水平及轴向;③频谱曲线整体有明显的不规律底噪。

图1 振动频谱

(2)故障诊断分析:①根据空压机基本参数,电机转速为1485 r/min,转频24.75 Hz,与频谱曲线中24.75 Hz 的高点相吻合,由此推断电机转子存在质量不平衡;②根据空压机基本参数计算可知,曲线中137 Hz 的振动高点为阴、阳转子的啮合频率×6=136.9 Hz),由于出现多次谐波,推断阴、阳转子可能存在啮合松旷,而啮合松旷的原因通常是轴承径向游隙过大造成转子摆动;③振动频谱曲线的底噪一般由摩擦引起,推断阴、阳转子的啮合面出现明显磨损。

2.2.1.2 解体检查

依据ISO 10816-3-2016 的振动标准,该空压机振动允许值为7.1 mm/s,而阴转子实际振动RMS 值已达到15.02 mm/s、远超允许范围。若继续运行,存在轴承损毁导致转子抱死的风险,随即对空压机进行停机解体检查。

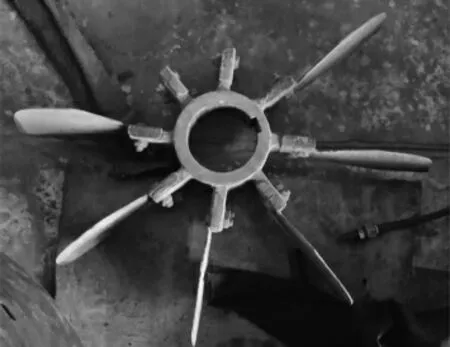

(1)电机检查情况。电机散热风扇共8 片扇叶,其中相邻的2 片扇叶脱落(图2),破坏了电机转子的质量平衡,这是电机1倍频振动大的根本原因。

图2 电机散热风扇

(2)阴转子驱动端轴承检查情况。轴承磨损严重,保持架松旷,滚柱径向游隙达1.10 mm,远大于标准值(0.07~0.09 mm),且轴承滚子卡涩无法滚动。轴承游隙的增大造成阴、阳转子啮合松旷,加剧了转子振动和磨损,使主机温度持续上升。

(3)阳转子驱动端轴承检查情况。轴承无明显磨损,滚动体表面无剥落、点蚀等现象,保持架完好,滚柱径向游隙0.07 mm,游隙合格(轴承型号为NU313C3,游隙标准为0.065~0.1000 mm),轴承滚动体转动灵活。

(4)齿轮检查情况。电机侧齿轮损坏严重,所有齿廓啮合面均存在不同程度的磨损,并有2 处齿顶崩断,破损体积约占齿牙总体积的1/6。

2.2.1.3 评估小结

该空压机自上次大修后已运行7 年,解体后发现电机侧齿轮破损严重,阴转子驱动端轴承磨损严重,轴承游隙严重超标,导致阴、阳转子平行度下降,转子间碰磨加剧,造成机头温度升高,继续运行存在轴承损毁、机头抱死的风险,并影响压缩空气系统的安全稳定运行。根据此次频谱分析的诊断结论,及时将设备停运并解体检查,检查结果与频谱分析结果基本一致,从而避免了因失修、欠修而引发的设备损坏事故。

2.2.2 案例2

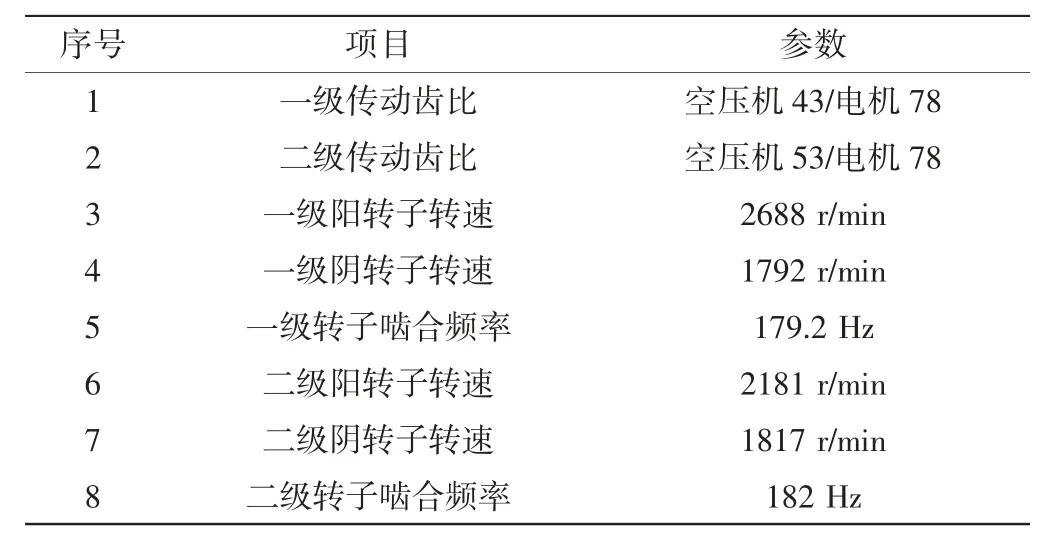

M350 型英格索兰双级微油螺杆空压机,出口压力7.5 bar(0.75 MPa),额定产气量69 m3/h,阳转子齿数为4 齿,阴转子齿数为6 齿,其他技术参数见表2;电机转频24.7 Hz,功率350 kW,转速1482 r/min,电压6000 V。运行中异常表现为:振动超标,噪声大,机头温度持续升高。

表2 M350 空压机基本参数

2.2.2.1 频谱数据分析

该空压机存在两个振动高点为182 Hz 和364 Hz(图3),根据基本信息推断,182 Hz 为二级阴、阳转子的啮合频率,364 Hz 为二次谐波。两个振动高点附近均有边带出现,推断二级转子存在部件松动现象,结合之前该空压机的遗留缺陷(二级转子齿轮锁紧环曾因磨损打滑导致轴颈受损),推测二级转子的齿轮锁紧环发生松动。阴、阳转子啮合时产生碰撞冲击,冲击力通过锁紧环传递给齿轮,在传递过程中由于锁紧环摩擦力不足而导致齿轮与轴发生相对位移,每一次相对位移又会产生一个激振力,激振力与碰撞冲击力二者叠加,从而产生啮合频率的二次谐波。

图3 振动频谱曲线

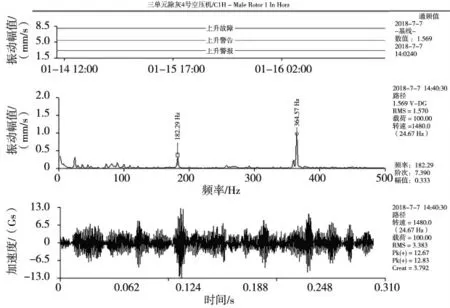

另外,该空压机的一、二级阳转子驱动端轴承的振动加速度已明显升高,加速度已达10 Gs 以上(图4),远超滚动轴承合格标准(正常轴承加速度小于3 Gs),推断一、二级阳转子的驱动端轴承已存在明显缺陷,分析原因为齿轮锁紧环松动产生的高频激振力对轴承造成疲劳损伤。

图4 一级阳转子驱动端水平振动频谱

2.2.2.2 评估小结

由于轴颈处出现明显磨损,通过更换锁紧环已不能从根本上消除松动打滑的隐患,并且目前已出现松动现象,锁紧环松动对轴颈的磨损是日益加剧的,当磨损严重到一定程度时,空压机二级转子就会因失去驱动力而触发停机保护,严重时可能导致齿轮打齿,碎屑进入机头造成机头报废。并且轴承加速度已出现明显异常,超出合格标准,如果轴承损坏将造成转子磨损甚至抱死。因此,该空压机需立即停机修理,修复轴颈磨损并更换轴承,以避免发生更严重的设备损坏事故。

3 结束语

综合以上案例可以看出,FFT 振动频谱分析技术对于空压机等转动设备故障诊断的应用已十分成熟,能够消除以往依靠个人经验和感觉来判断故障的不可控因素。通过将故障程度进行量化,振动频谱分析技术不仅便于实现设备的精细化管理,依据振动劣化趋势推算设备剩余寿命,而且在保证安全性的同时,可以实现设备利用价值最大化,助力企业降本提效。