连铸机二冷风机的故障诊断与解决措施

2024-01-08边裕智

边裕智

(青岛特殊钢铁有限公司,山东青岛 266400)

0 引言

在冶金行业的炼钢工序中,连铸机二冷风机是重要的辅助设备之一。在连铸机生产过程中,铸坯进行喷淋二次冷却时产生的高温水蒸气,会腐蚀周边机械设备、电气控制线路和液压设备,将直接导致缩短设备使用寿命和影响工序的生产运行。因此,在二冷室两侧各设置1 台二冷风机及相应的排气管道,可将生产过程中产生的高温蒸汽排至室外。管道中的介质除高温蒸汽外还会掺杂铁屑、粉尘等物质,与运转时的风机叶轮直接接触易产生粉尘结垢和腐蚀等现象,导致风机出现动不平衡故障、转子跳动、振动超标、设备跳停等非计划停机事故。

1 6#连铸机二冷风机(北)结构及参数

6#连铸机二冷风机(北)为悬臂式离心风机,由国内某风机厂商制造,采用刚性联轴器连接传动的形式,风机整体由电机、风机叶轮、风机壳体、风机底座、轴承及轴承座、进风口和出风口组成(图1)。风机底座配有缓冲垫,风机壳体通过螺栓连接为上下剖分式。二冷风机安装于连铸机二楼的二冷室北侧,相关参数见表1。

2 二冷风机的故障诊断

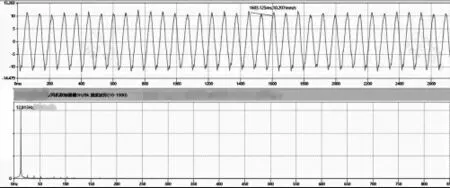

在生产运行过程中,现场点检人员发现6#连铸机二冷风机(北)振动较大,已临界电机跳停所设置的阈值,如果继续运行,将加剧设备元件损伤和缩短设备整体使用寿命,更严重时则可能导致发生设备安全事故,直接影响炼钢事业部的生产和企业效益。装备部状态监测中心设备故障诊断专家收到点检员反馈后,第一时间携带数据采集器前往设备地点进行状态监测与故障诊断。经分析,靠近风机叶轮侧的轴承座测点速度波形时域图为正弦波,频谱图中主要频率为工频(12.813 Hz)且幅值较高,最大为28 mm/s(图2)。结合该设备投入运行时间较长和风道内介质为高温蒸汽、粉尘和铁屑,综合判断该风机叶轮附着较多粘结污垢存在不平衡故障,建议利用定修时间清理风机叶轮表面污垢后进行在线动平衡校验。

图2 速度波形时域图和频谱图

3 二冷风机在线动平衡校验

3.1 在线动平衡校验仪器

在线动平衡校验采用双通道现场动平衡校验仪,主要由数据采集器、加速度振动传感器、红外测速传感器、动平衡软件系统组成。该仪器可进行4 个平衡等级(G0.4 级、G1 级、G2.5 级、G6.3 级)的动平衡校验,采用去试重法和不去试重法,可自动计算出所需增加的配重重量和相位。

3.2 在线动平衡校验布置

6#连铸机二冷风机(北)为悬臂式离心风机,转子采用单面支撑安装方式。加速度振动传感器为压电磁吸式,吸附于靠近风机叶轮侧的轴承座水平方向采集振动信号,在传动轴上贴紧反光条,利用转速支架安装红外测速传感器,并保证红外测点能够正对反光条,用于检测风机转速(图3)。

图3 在线动平衡检验传感器布设

3.3 在线动平衡校验过程

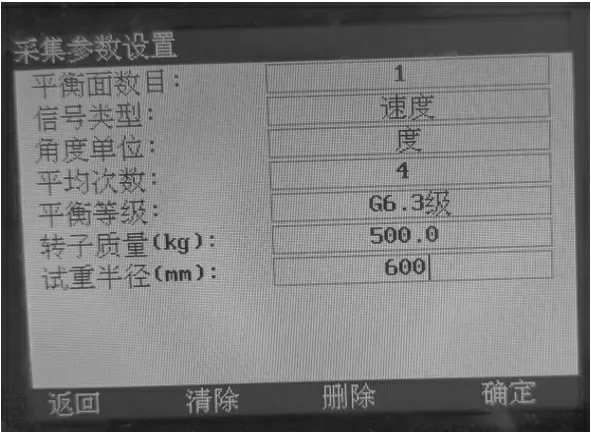

在仪器上选择动平衡校验功能,根据设备实际参数将相关数据输入动平衡校验系统(图4),平衡等级为G6.3 级,按下“确定”键后,风机开始运转,转速稳定时“确认转速”进行测量初始振动,测得振动总值为31 mm/s,1 倍频幅值为27 mm/s。为方便后期计算角度,将质量60 g 的试重钢块焊接在风机叶轮侧面与叶片平齐,此处作为角度的初始点(0°),再次开机运转后,仪器指示在279°位置需增加215 g 配重,按照风机的旋转方向作为正向,选用配重块时应将所用焊条重量计算进去,安装的角度位置要做到最大程度精确,本次采用去试重法,焊接配重前应将试重取下,开机运转后风机振动值15.6 mm/s,仍然超过允许最大值。经诊断专家现场讨论,停机后对叶轮进行全面检查,发现叶片与叶轮连接部位的焊缝有多处裂纹,动平衡校验已无法有效进行,建议现场人员更换叶轮是保证设备平稳运行的最佳方案。

图4 动平衡校验系统

现场人员反映6#连铸机距离开浇生产还剩不到4 h 的时间,而设备现场环境错综复杂,风机叶轮无法保证在生产前回装完成。面临连铸机即将生产和设备振动较大无法正常运转两个问题,诊断专家与现场人员决定全面检查风机焊缝位置有无裂纹,并将裂纹处做出标记,重新焊接并打磨后再次进行动平衡校验,生产运行过程中加倍关注风机状态,持续运行至下次定修时再更换风机叶轮。经过全方位检查,共计发现5 处裂纹,焊接打磨后将原来的配重块取下重新进行动平衡校验,增加配重255 g,振动值降至3.79 mm/s,动平衡校验成功,此时距离生产还有不到1 h 的时间,保证了生产顺利进行,发挥设备综合效率和延长核心元件使用寿命,提高企业经济效益。

4 二冷风机叶轮不平衡产生机理及破裂分析

4.1 不平衡产生机理

风机转轴装配的各种零部件,由于材料不同和加工过程中的误差,装配质量和设备长期运行中产生的不均匀磨损、腐蚀、变形,某些固定件松脱,各类附着物不均匀堆积等原因,使零件质心发生偏移,从而导致转子零件的不平衡振动[1]。

4.2 材料因素

连铸二冷风机管道内介质为高温弱酸性和腐蚀性的蒸汽,同时伴有粉尘和氧化颗粒物,叶轮与叶片焊缝位置长期被这种物质腐蚀,导致叶轮整体结构强度大大降低,运转一段时间后焊缝薄弱位置会出现破裂。

4.3 风机动平衡破坏

在风机运转时较大的抽力作用下,蒸汽和氧化颗粒物对叶轮反复冲刷、腐蚀和摩擦,同时较多的污垢附着在风机叶轮和叶片上,运转过程中污垢可能脱落破坏风机动平衡,导致风机振动增大,长期运转会造成叶轮薄弱位置破裂。

4.4 二冷水质因素

连铸二冷水水质盐类浓度高,在水处理过程中会添加多种化学药品,如果水质控制不好,部分指标将会超出控制范围,水质呈弱酸性,所产生的高温蒸汽冲刷腐蚀叶轮,导致焊缝薄弱位置出现破裂。

4.5 保护渣因素

炼钢连铸机浇钢过程中,结晶器会使用保护渣,因粉状保护渣颗粒度较小且含有氟化物,氟化物与水发生化学反应产生一种弱酸,长期运行将腐蚀风机叶轮等金属结构,大大降低焊缝的强度,同时在风机运转时离心力的作用下,叶轮焊缝薄弱位置也会出现破裂。

5 改进措施

316 不锈钢材料的叶轮具有耐高温强度和较强的抗氧化性等特点,可抵抗介质中弱酸、氧离子等物质的氧化,高温下316 不锈钢叶轮抗蠕变强度较大,能够适应连铸二冷风机的运行工况。水处理应加强二冷水质的质量指标检测和化学药品的药量调整,避免水质呈弱酸性。风机叶轮附着的污垢可利用定修时间清理,并全面检查风机叶轮焊缝处是否有破裂现象,提前试车如发现振动超标,可进行设备监测与故障诊断,结合实际情况决定是否进行动平衡校验。转子做动平衡校验之后能够改善其性能,减小噪声和振动,提高支承部件(轴承)的使用寿命,降低元件损耗。

6 结束语

对于生产有较高价值的关键主机设备,可采用现代化、信息化、数字化技术手段进行状态监测与故障诊断,发现设备内部各类隐患部位并分析故障原因,科学指导现场相关人员进行高效率的检修维护工作,有效保证设备平稳运行和延长设备使用寿命,保障企业生产安全、高效、顺利进行。