高压安注气体隔离阀卡涩问题研究

2024-01-08郑立军

郑立军

(中核核电运行管理有限公司,浙江嘉兴 314300)

0 引言

秦山三期应急堆芯冷却系统高压安注气体隔离阀(3432-PV81/PV82)在机组运行期间,出现了阀门卡涩的问题,机组被迫进行停堆小修。为彻底解决阀门卡涩问题,开展了一系列的工作。对阀座的材料进行详细的性能检测,得到了材料的成分、硬度、力学性能、摩擦性能等性能数据。按照阀门结构设计加工了模拟试验台架,并将实际测量数据与有限元计算结果进行对比,验证了有限元分析计算的准确性。按照阀门结构设计加工了模拟试验台架,并将实际测量数据与有限元计算结果进行对比,验证了有限元分析计算的准确性。

1 背景及研究思路

1.1 背景介绍

秦山三期CANDU 机组在2009 年12 月第204 大修期间,对应急堆芯冷却系统高压安注气体隔离阀(2-3432-PV81/PV82)进行了解体检修,更换了阀座、保持环、填料等易损件。检修后进行阀门开启试验,阀门开启动作合格。2010 年2 月,执行高压安注气体隔离阀动作试验期间,阀门2-3432-PV81/PV82先后出现不能在规定时间内自动开启的问题。

经过现场检查及初步分析,可以排除控制逻辑、气缸驱动及机械传动等问题,可以确认导致阀门不能正常开启的原因为摩擦阻力的增大,其中阀座的影响最大。现场检查时发现新、旧阀座在外观和尺寸存在偏差,新、旧阀座颜色存在差异,尺寸上也存在一定的偏差。在更换为旧阀座后故障排除,由此初步确定新阀座造成了阀门无法正常开启。

现场出现问题后,立即与阀门生产厂家(NEWMAN)交流,寻求帮助。但由于该厂不是原设计单位,对阀座的具体要求也不清楚,无法给出正式的原因分析及解决方案。

经了解国外同类电站,也没有发生过类似事件。

由于高压安注系统是机组的安全相关系统,一旦出现问题将可能影响机组的安全,如果不能彻底解决该问题,则必须进行停堆检修。本次的停堆小修,导致机组损失电量约1200 万千瓦时,经济损失巨大,而且给机组运行带来了较高的安全风险。

虽然现场已经通过更换旧阀座暂时解决了问题,但出现卡涩的根本原因还无法确定。因此,有必要对高压安注气体隔离阀不能正常开启的问题进行系统研究,确认卡涩的根本原因,明确阀座的技术要求,以避免同类事件的再次发生。

1.2 阀门简介

应急堆芯冷却系统(ECC 系统)是秦山三核重水堆机组的重要安全系统。在发生主回路大破口(LOCA)事件时,要求高压安注气体隔离阀3432-PV81/PV82 在10 s 内全开,对堆芯注入冷却水,对堆芯进行应急冷却,以保证堆芯的安全。

3432-PV81/PV82 是NEWMAN 公司生产的8″class600 级的核3 级不锈钢对接焊气动球阀。其结构如图1 所示,其他主要性能参数要求如下:①阀门两侧工作压差为4.2 MPa;②阀门的设计开启力矩约为1200 N·m;③气动执行机构为单作用气缸,失效开阀,失气时由12 根气缸弹簧的回弹力驱动打开阀门,气动执行机构(从关位到开位)输出初始开启力矩达2070 N·m,行程末端开启力矩1071 N·m;④阀座为NEWMAN 公司供货(外购件),厂家没有提供具体的材质、尺寸等参数信息。

图1 高压安注气体隔离阀结构

1.3 研究思路

根据现场检查和分析,导致阀门不能正常开启的主要原因是阀座的问题,但问题具体出在哪里、如何避免,还需进行仔细的研究。为确认阀座的具体缺陷,主要通过对比研究的方式,对比新、旧阀座的不同,找出阀门卡涩问题的根本原因,并给出解决的方案。对阀座的研究通过以下3 个方面开展:阀座材料研究、阀座几何结构研究以及模拟试验研究。

1.3.1 阀座材料研究

(1)新、旧阀座材料的区别。3432-PV81 和PV82 阀门所用阀座材料为聚甲醛材料。聚甲醛材料有多种牌号,若新、旧阀座材料牌号不同,则其内部组织结构和材料性能会有很大区别,进而使得阀门启动扭矩存在差异。为确认阀座材质,开展了如下的测试工作:红外分析、灰分分析、材料扫描分析、材料硬度测试。

(2)新、旧阀座材料力学性能的区别。阀座的力学性能直接影响阀座与阀球的接触变形情况,阀座变形量的不同会导致阀门启动扭矩的不同。为确认阀座力学性能,开展了如下的测试工作:短时压缩性能测试、长时压缩性能测试。

(3)新、旧阀座材料摩擦性能的区别。阀门不能正常开启的直接原因是阀座与阀球间的摩擦力过大,而阀座材料摩擦性能的不同会造成阀座与阀球间摩擦力的不同,进而使阀门启动扭矩不同。为确认阀座力学性能,测试了不同受压时间段新、旧阀座材料的转动摩擦因数。

1.3.2 阀座结构尺寸研究

(1)新、旧阀座内曲面直径的区别。阀座内曲面是阀座与阀球接触的表面,内曲面曲率直接影响阀座与阀球接触面的位置和接触面积的大小。若新、旧阀座接触面位置和接触面积存在区别,则会对阀座和阀球的摩擦情况产生影响,进而影响阀门的启动扭矩。

(2)阀座预紧量的区别。新、旧阀座尺寸的不同会导致预紧量不同,进而直接影响阀门预紧力,对阀门启动扭矩产生影响。为研究阀座尺寸对阀门动作的影响,通过阀门图纸及实测尺寸,建立了有限元模型,并计算了相关尺寸对阀门动作性能的影响。

1.3.3 模拟试验研究

通过上述测试及计算得出了数据的理论值,但与实际情况可能存在一定的偏差。为验证有限元的计算结果,按阀门实际情况设计并加工了一个阀座模拟试验台,通过实测的方式验证了计算结果,确保相关数据的准确性。

2 阀座材料研究

2.1 材料成分及构成测试分析

一般而言,聚甲醛材料分为共聚物和均聚物两类,每类还有不同的牌号,性能有一定的差别。此外,聚甲醛材料中是否有添加剂,以及材料分子量和分子量分布的不同均会对材料性能产生影响[1-2]。为确认新、旧阀座材料,开展了以下3 方面工作,明确阀座材料状况:

(1)通过红外分析和灰分分析方法,确定阀座材料为均聚物还是共聚物、是否添加了添加剂。红外检测结果显示,新、旧阀座图谱几乎完全一样,都是均聚物聚甲醛(POM)材料;通过灰份检测,表明两种阀座材料中都没有添加无机填料成分。

(2)通过材料扫描分析方法,确定材料分子量情况及新、旧阀座材料区别。分析测试发现,新/旧阀座的分子量基本相同,内部组织结构略好于新阀座,差别不大。

(3)对阀座进行破坏性取样试验,测定新、旧阀座材料硬度是否存在差别。硬度测试发现旧阀座的材料硬度略大于新阀座,相差3%左右,没有明显区别。

通过上述测试,确认新旧阀座材料构成一致,都是聚甲醛材料,没有特殊添加剂。

2.2 材料力学性能测试分析

影响阀座与阀门接触状态的材料力学性能参数中,压缩性能对阀座变形影响较大。鉴于PV81/PV82 阀门的开启操作受时间变化影响较大,分析中还应考虑时间相关性对材料性能的影响。

因此,进行了下述两方面的研究工作,分析新、旧阀座材料力学性能是否存在差异:

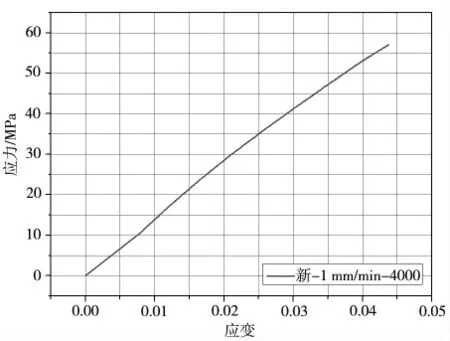

(1)测定新、旧阀座材料的短时压缩性能及压缩应力—应变曲线,对比分析短时压缩性能的区别。经测试,在相同受载条件下,两种材料的应力应变曲线基本一致。具体测量数据曲线如图2、图3 所示。

图2 新阀座材料短时压缩应力—应变曲线

图3 旧阀座材料短时压缩应力—应变曲线

(2)进行不同载荷下新、旧阀座材料长时压缩性能测试试验,对比新、旧阀座材料的长时压缩变形情况,确定材料形变与时间相关性规律。经测试确认,新、旧阀座变形与时间相关性特性相似;材料受压后,变形量随时间的增加而明显增大,当压缩时间达到170 h 后,材料变形量不再有明显变化,材料压缩变形达到稳定状态(为了便于和其他时间状态相区别,定义该时间状态为稳态阶段)。具体测量数据曲线如图4、图5 所示。

图4 新阀座材料长时压缩应力—应变曲线

图5 旧阀座材料长时压缩应力—应变曲线

2.3 材料摩擦性能测试分析

影响阀座与阀门的动作情况的参数中,材料表面性能中的材料摩擦性能影响较大。鉴于PV 81 /PV 82 阀门的开启操作受时间变化影响较大,分析中还应考虑时间相关性对材料性能的影响。

对将新、旧阀座制作成标准试块,测定不同受压时间段新、旧阀座材料的转动摩擦因数,并分析其变化规律,确定阀座材料转动摩擦因数时间相关性规律。

测试表明,相同表面质量、载荷相同的条件下,新、旧阀座材料摩擦因数值基本相同;阀座材料摩擦因数随受载时间延长而增大,初始时摩擦因数为0.0962,当达到相对稳定值(约0.11)后,摩擦因数无明显变化。摩擦因数与润滑关系明显,润滑后短时内摩擦因数较小,随时间延长摩擦因数逐渐增大,最后趋于稳定,约为无润滑状态的1/2。

3 结构尺寸研究

阀门不能正常开启的直接原因是阀座与阀球间的摩擦力过大。摩擦力除了受材料表面性能影响外,还与阀座几何形状、阀座受力变形、阀座与阀球间的接触情况等因素有关。通过对现场阀门及阀座尺寸的实际测量,参照阀门图纸,利用有限元模拟分析技术,建立不同阀座材料、不同阀座尺寸的分析模型,明确阀座材料和几何结构差异对阀座启闭性能的影响。

3.1 建立数学模型

根据阀门结构、尺寸和工作条件下所受的载荷,对阀门进行受力分析,由于阀门的结构完全对称,球体在垂直方向的载荷大小相同、方向相反,可以简化受力模型,只考虑水平方向的载荷,建立力学模型(图6)。图6 中数字及字母的含义见表1。

表1 数字及字母表示的含义

图6 PV81/PV82 数学模型

(1)左、右阀座一般采用同一制造厂、同一批加工的备件,其尺寸基本相同,δ1=δ2。

(2)阀门安装后,法兰与阀体为无间隙配合,所以δ1、δ2即为安装后左、右阀座的实际轴向压缩量。

(3)同一阀座,d3的值会随着压力N1-3(等于N3-1)的增大而增大,其增大值与阀座的内曲面半径和刚度有关。

3.2 确认计算参数

(1)工作压力。取实际工作压力4.2 MPa 为计算压力。

(2)阀座与阀球几何参数。参照新、旧阀座及阀球进行实际测量,各尺寸如图7 所示,测量数据见表2。

表2 阀座几何尺寸汇总 mm

图7 阀座几何尺寸定义

(3)材料力学性能参数。阀座受压变形情况与阀座材料力学性能以及受压时间相关,在有限元模拟计算过程中需要定义阀座的材料力学性能参数。①阀座受压起始时刻选用阀座材料短时压缩性能参数作为计算参数。新阀座材料采用测试得到的图2 应力—应变曲线,旧阀座材料采用测试得到的图3 应力—应变曲线;②阀座受压变形到达稳态阶段的性能参数,由长时压缩试验结果拟合获得。阀座材料长时压缩试验中分别获得了新、旧阀座材料在30 MPa、35 MPa 和58 MPa 应力下的应变曲线,将接近稳态时刻的应变值与对应应力值进行应力—应变曲线拟合,获得应力—应变曲线即可认为是阀座材料稳态阶段压缩性能参数(图4、图5)。

(4)转动摩擦因数。有限元模拟计算中,新、旧阀座受压变形稳态阶段取用的转动摩擦因数f=0.11,新、旧阀座受压开始状态取用的转动摩擦因数f=0.0962。

(5)预紧压缩量与预紧力关系。压缩预紧量由阀座几何尺寸决定,压缩量越大,产生的预紧力越大,摩擦力越大,阀门所需的启动力矩越大。预紧压缩量与预紧力分析有限元模型如图8 所示。

图8 预紧压缩量—预紧力关系分析有限元模型

利用有限元计算软件ABAQUS,对阀座预紧压缩量—预紧力关系进行计算,数据见表3。

表3 预紧压缩量—预紧力计算数据对比

由计算结果可见:在同样预紧压缩量条件下,阀座内表面曲面直径不同(计算分析中新、旧阀座的主要不同点是阀座内表面曲面直径不同)产生的预紧力差别显著。新旧阀座的预紧力都随着预紧压缩量的增加而增加,但两者的增加速率不一致,新阀座增加的速度明显高于旧阀座。压缩量在0.4 mm 时,新阀座的预紧力小于旧阀座;压缩量在0.6 mm 时,新阀座的预紧力大于旧阀座;分界点大约在0.5 mm 左右。实际工作中,阀座的实际压缩量在1.4~1.8 mm 之间,在此区间内新阀座产生的预紧力大,阀门所需的启动力矩也大。表3 中方框内数据为新、旧阀座实际对应的预紧力。

3.3 有限元计算

根据各项参数及预紧力计算结果,对不同阀座预紧压缩量下的阀门稳态启动扭矩进行了计算分析,具体数据见表4。表4中方框内数据为新、旧阀座实际对应的扭矩。

表4 不同位移条件下阀座预紧位移—稳态启动扭矩(有润滑)

在相同的压缩量条件下,新阀座所需的启动力矩远大于旧阀座,相差接近一倍。产生上述差异的主要原因是阀座内表面曲面直径不同:阀座内表面曲率不同,将直接影响阀座与阀球的接触点(线)的位置,新阀座力臂明显小于旧阀座,从而增加了新阀座的轴向刚度;新、旧阀座(曲面直径245 mm)受压起始时刻接触面如图9 所示,阀座受力简图与变形趋势如图10 所示;刚度增加后变形困难,所以产生的预紧力增大;在相同的工作预紧量的情况下(1.4~1.8 mm),新阀座产生的预紧力远大于旧阀座;预紧力越大,驱动阀球所需的力矩就更大。

图9 新、旧阀座受压起始时刻接触面

图10 阀座受力与变形趋势

4 阀座模拟试验

根据实际需求,制作试验台架(简化的模拟试验装置)对上述分析过程的合理性进行验证,并验证有限元综合分析结果。同时通过旧阀座长时间模拟试验,获取阀球转动扭矩等数据,为今后新更换阀座综合性能评价提供参考依据(图11)。

图11 阀座模拟试验装置

4.1 无润滑条件下阀门启动扭矩分析

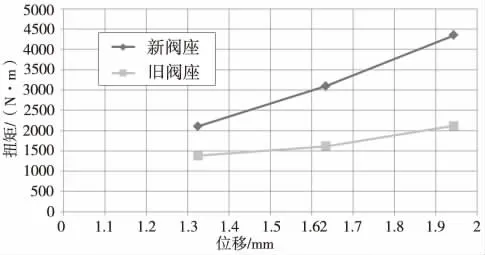

通过实验台架,对预紧压缩量与预紧力的关系进行了实际测量,并将实际测量结果与有限元计算的数据进行了对比,两者基本一致。新、旧阀座预紧压缩量—预紧力有限元计算值与修正试验值对比如图12、图13 所示。不同阀座安装预紧量下,阀门稳态启动扭矩曲线如图14 所示。

图12 新阀座预紧压缩量—预紧力有限元计算值与修正试验值对比

图13 旧阀座预紧压缩量—预紧力有限元计算值与修正试验值对比

图14 不同阀座安装预紧量下,阀门稳态启动扭矩曲线

4.2 有润滑条件下阀门启动扭矩分析

前述分析均为无润滑剂条件下的模拟计算及试验,当阀座使用润滑剂后,阀座与阀球间的摩擦因数会明显降低,阀门的稳态启动扭矩也会明显下降。为此,利用试验装置进行了有润滑剂条件下材料启动扭矩的测试工作。试验结果如图15所示。

图15 有润滑剂条件、新阀座9.5 t 载荷启动扭矩模拟试验

试验显示,9.5 t 加载条件下,使用润滑剂后新阀座的稳态启动扭矩约为1467 N·m,明显低于无润滑剂条件下稳态启动扭矩(2730 N·m),可见使用润滑剂后阀座的稳态扭矩约为无润滑剂时阀门稳态启动扭矩的53.74 %。

5 研究结论及应用

5.1 研究结论

通过对阀座的各项检测,并结合有限元分析结论及模拟实验结果,可以得出如下的结论:①新、旧阀座材料成分及构成基本相同,均为均聚物聚甲醛(POM)材料,材料没有添加剂;且材料力学性能无明显差异。该POM 材料为通用材料,各项性能与文献中给出的数据基本相同;②预紧压缩量是影响阀门开启力矩的核心因素之一,其他条件相同时,压缩预紧量越大,阀门开启所需的启动力矩越大。阀座的压缩预紧量与阀座尺寸及内表面曲率半径直接相关,可以通过测量计算得出实际预紧量。经计算,新、旧阀座的压缩预紧量分别为1.4~1.5 mm(新)、1.7~1.8 mm(旧);③在相同压缩预紧量情况下,阀座内曲面半径对启动扭矩影响很大;④尺寸偏差是造成阀门无法在规定时间内开启的核心因素;⑤阀座材料形变特性和转动摩擦因数均具有时间相关性特性。两时间相关性参数的叠加作用,使阀门启动扭矩也具有时间相关性特性。即阀门运行初期所需启动扭矩较小,随着运行时间的增加,启动扭矩增加,当时间增加到一定时间后,阀门所需的启动扭矩不再增加。

5.2 阀门卡涩的根本原因

通过以上分析,可以确认是阀座尺寸的偏差导致了本次阀门出现卡涩。秦山现场缺陷过程分析:①使用原旧阀座时,实际阀门预紧量约为1.7~1.8 mm,阀门在润滑良好的情况下开启力矩很小;随时间延长,启动力矩逐渐加大,最终稳定在约1000 N·m;由于气缸驱动力矩1200 N·m 大于1000 N·m,所以阀门始终能够正常开启;②使用新阀座时,实际阀门预紧量约为1.4~1.5 mm,阀门在润滑良好的情况下开启力矩约300 N·m,所以阀门刚刚投运后能够正常开启;随时间延长,启动力矩逐渐加大,最终稳定在约1400 N·m,此时阀门所需启动力矩已经超出设计的驱动力矩1200 N·m,导致阀门无法正常开启。

5.3 建立阀座(SPV备件)验收标准

秦山三核已经根据前面的计算及实测情况编制了专门的阀座验收技术要求及实施方案,包括:几何尺寸检测、材料压缩性能检测、模拟实验、有限元分析等,通过多重确认,保证阀座的性能满足要求。

(1)阀座尺寸验收:按照图16 所示的测量阀座尺寸,并按照公差要求进行验收。其中尺寸测量中的曲率半径测量需专用工器具,需外委专业厂家进行3D 测量。

图16 阀座验收尺寸

(2)阀座材料物理性能验收:对阀座材料的物理性能进行测定,包括硬度(邵氏硬度80 ±2)、质量(300 ±5 g)。硬度测量中,需注意不能破坏阀座密封面。

(3)阀座压缩性能测定:在本批次采购的阀座备件中随机抽取20%(至少抽取1 个),利用模拟试验装置对阀座进行整体模拟压缩试验,测定阀座受压后的轴向变形与预紧力的关系,若测试结果优于原旧阀座模拟试验参数,(所得数据在图中曲线的下方;即相同位移情况下,测试所得预紧力小于原旧阀座预紧力),认为阀座综合性能满足要求。

(4)有限元分析验收:在本批次采购的阀座中随机抽取1 个阀座进行取样(或由生产单位提供试验材料);对取样材料进行长时压缩试验、摩擦因数测定等,测得实际材料性能数据。依据材料性能实测数据及阀座实际结构尺寸,进行阀座开启性能有限元分析。将计算分析所得阀门启动扭矩与原旧阀座的驱动扭矩(在4.2 MPa 压差、无润滑条件按下,稳态启动扭矩1440 N·m)进行比较。若计算所得的驱动扭矩小于1440 N·m(允许正偏差10 %),则认为阀座性能满足要求,验收通过;否则阀座验收不合格。

(5)模拟试验验收:在本批次采购的阀座中随机抽取2个阀座,利用模拟试验台架,模拟阀座在实际工况下长期加载(至少10 d);测量实际驱动力矩,并与原旧阀座的实测数据(2710 N·m)进行对比;若实测数据小于2710 N·m(允许正偏差10 %),则认为阀座性能满足要求,验收通过;否则阀座验收不合格。

根据上述的SPV 备件验收要求,对厂家2012 年提供的6 个新阀座备件进行了验收,发现阀座备件结构尺寸、有润滑剂条件下的启动扭矩测值等关键技术指标达不到验收要求,阀座备件验收不合格,已经将该批备件退回厂家。

将上述根本原因分析及阀座验收技术要求提交给厂家,厂家也接受了上述技术要求,并按技术要求重新加工了阀座。新加工的备件在2012 年底进行了验收,各项参数都满足要求,可以使用。

在2017 年4 月的109 大修中,检查发现1 号机组的3432-PV 81 阀座存在磨损,使用验收合格的新阀座进行了更换。更换后阀门动作顺畅,没有出现动作超时等情况。在2019 年进行解体期间,对阀座进行了进一步检查,确认阀座没有异常损伤等情况,可以保证阀门密封性能及动作性能。

6 结束语

通过对阀座材料及尺寸的研究,利用有限元计算和模式实验的方法,确认了阀座的尺寸是导致秦山三期阀座出现卡涩的根本原因。并根据实验数据,确认了阀座的技术要求和验收标准,从技术上彻底解决了阀座备件要求不清楚,质量不可控的问题,避免了类似问题的再次出现。

同时,研究过程中积累的测试数据可以给其他使用同型号阀门的电厂参考,并对后续同类阀门的缺陷分析、备件验收等工作提供参考。