港口起重机一体式锚定风力自锁防爬装置

2024-01-08张锋锋魏红梅

张锋锋 魏红梅

上海振华重工(集团)股份有限公司 上海 200125

0 引言

按照相应的设计规范,港口起重机在设计时考虑了起重机使用地近30 a 及以上最大风力情况。在设置防风系固或配重装置后,起重机有足够能力承受非工作状态最大风压而不发生倾覆。随着起重机不断加高加大趋于大型化,大车轨距也在不断加宽,相当数量码头的大车轨距已超过30 m,码头的防风系固能力也在不断地增加。因此,在设计时充分考虑了锚定与防风拉索的抗风能力,使起重机在强劲风力作用下不会发生原地倾翻。到目前为止,起重机原地被风吹翻的案例尚未有报道。港口起重机发生风灾事故的共同特点是:起重机在工作状态或临时停车状态遭受突发性阵风或台风时,操作人员来不及将起重机移动到锚定位置将锚定插板或插销插到码头地面上的锚定坑内,从而导致起重机被风吹动并沿大车轨道快速移动,有可能车轮已被制动但仍产生滑动或半滚半滑状态,积蓄了大量的动能,最终与相邻静止的起重机或轨道端部的缓冲块相撞而引起整机倾覆或单侧抬腿冲击后垮塌。整机滑移所导致倾覆坍塌事故在近年港口起重机风灾事故中发生较频繁,针对这种破坏形式,其最重要的是确保起重机在任何情况下不被风吹动,及时采取措施制止起重机运动是可以避免这些事故的。

本文所研究的起重机一体式锚定风力自锁防爬装置是一种用于轨道行走式抗风防滑的安全防护装置,已广泛用于国内外多个码头。该装置的主要作用是借助风力产生抗滑力,实现轨道行走式起重机沿轨道任意位置的机械式自锁装置。防风抗滑能力可在起重机作业中实时响应,能有效防止轨道行走式起重机因无预警阵风而产生滑移,确保港口大型轨道行走式起重机防风安全。

1 一体式锚定风力自锁防爬装置组成及原理

1.1 一体式锚定风力自锁防爬装置的组成

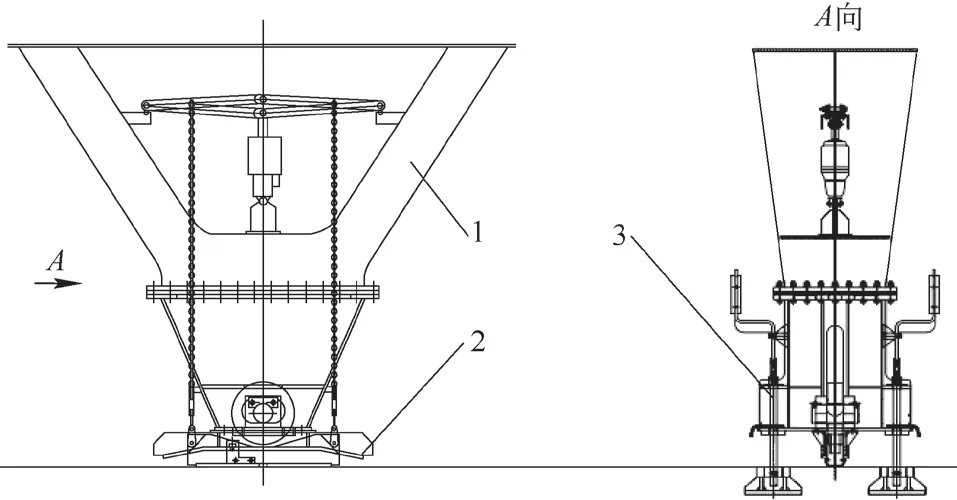

一体式锚定风力自锁防爬装置主要由主体支承结构、锚定装置、风力自锁防爬装置等3 部分组成。这3部分作为一个整体与起重机上部结构连接,如图1 所示。

图1 一体式锚定风力自锁防爬装置

1)主体支承结构 主体支承结构是该装置的主要承载构件,可保证整个装置在最大暴风状态下结构具有足够的强度与刚度。支承结构两侧根据码头锚定预埋件坑的位置设置锚定装置,锚定装置为常规插板式设计,与常规锚定装置并明显差异,其组成部分不作赘述。

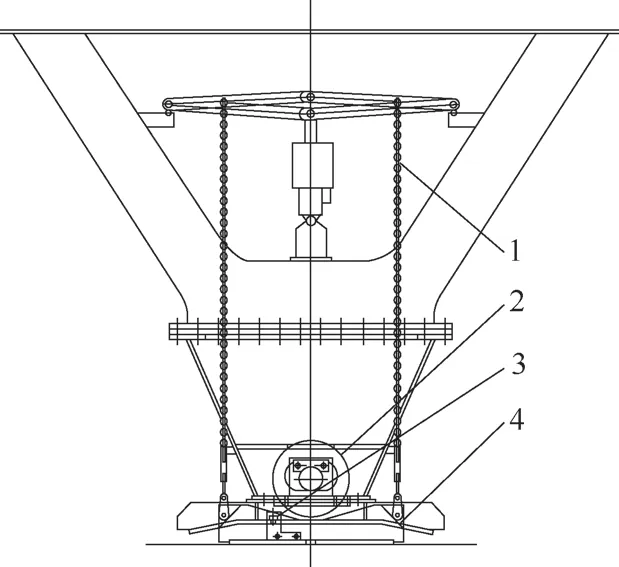

2)风力自锁防爬装置 该装置由连杆机构、压轮、制动靴、限位检测开关等部分组成,如图2 所示。

图2 风力自锁防爬装置

3)连杆机构 连杆机构是自锁防爬器的驱动装置,左右连杆一侧与主结构铰座连接,另一侧与电动推杆连接并控制连杆机构的动作。连杆的中间位置连接柔性链条装置并与下部制动靴相连接,通过连杆的动作实现接地靴的起升和下降。柔性链条的长度可根据实际情况现场调节,以保证工作及非工作状态制动靴的状态。

4)制动靴装置 该装置是与轨道面接触时产生抗滑移能力的重要部件,制动靴下表面的摩擦片采用高强度合金钢调质处理,表面渗碳淬火,增强该装置的耐磨性。摩擦片外形采用齿形设计,增大了装置与轨道面的摩擦系数,为该装置的抗滑移能力提供必要条件。

5)压轮装置 压轮装置通过销轴与主体支承结构刚性连接,可与制动靴装置联合作用,将水平风力通过压轮与制动靴斜面转化为制动靴对于轨道的垂直压力,是产生抗滑移性能的主要动力。

6)限位检测装置 该装置由水平和竖直感应限位组成,可通过限位与感性板的相对位置变化将信号传递给整机电控系统中,以便于系统识别接地靴的工作状态,节省了人为操作环节,实现该装置的自动化、智能化。

1.2 一体式锚定风力自锁防爬装置的原理

在有台风预警情况下,锚定装置的作用是操作人员将起重机提前移动至锚定位置并与码头防风装置预埋件连接使用,确保起重机在台风状态下不出现整体滑移及倾覆的风险。起重机锚定插板及上部结构强度要求应保证当地30 a 以上最大的暴风状态下整机承受的暴风力。当工作中遇到突发阵风或未经过预报的台风时,锚定装置还未及时插入锚定坑内,即上述中港口事故多发的情况,此时风力自锁防爬装置可以保持整个起重机不出现滑移。

风力自锁防爬装置的工作状态可通过限位进行监测,并将信号提供给电气控制系统,同时电控系统可以根据大车运行状态控制连杆机构的动作。当起重机大车运行时,连杆机构通过链条将制动靴提起并脱离轨道约25 mm,保证防爬装置不影响起重机大车正常运行;当大车行走机构停止时,连杆机构将制动靴放到轨道表面,防爬装置进入工作状态。当外部风力作用,起重机沿大车轨道出现微小滑移,防爬装置压轮作用在制动靴上部靴架的斜面上,制动靴底部齿形面与轨道踏面产生水平摩擦力,从而产生整机抗滑移能力。以上操作简单,无需人为控制,制动靴工作与非工作状态示意图如图3 所示。

图3 制动靴工作与非工作状态示意图

2 风力自锁防爬装置抗滑移能力计算

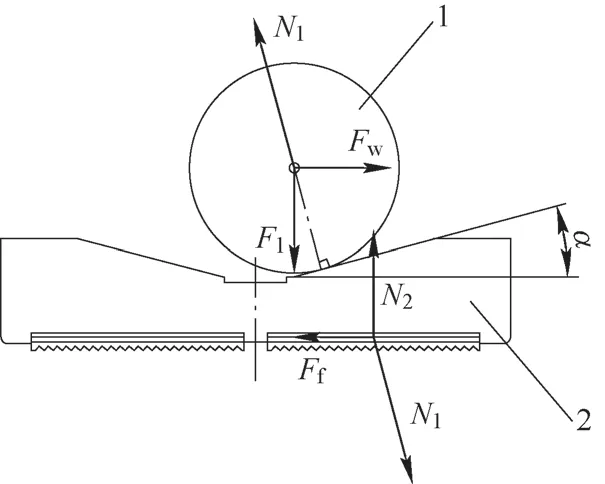

当风力作用时,制动靴与轨道之间的摩擦力产生轨道方向的抗滑移能力,此滑移能力与风力大小有关。为了进一步研究制动靴的抗滑移安全性能及影响因素,本文通过简化力学模型进行分析,力学模型如图4 所示。

图4 自锁防爬装置力学模型

在图4 中,FW为整机沿大车方向的风载荷;N1为风载荷作用下制动靴支架斜面对压轮产生的反力及压轮对斜面压力;F1为风载荷作用下压轮垂直向下的压力,F1小于等于整机质量;N2为轨道面对制动靴的支承力;Ff 为轨道面与制动靴产生静摩擦力;α为制动靴斜面与水平面的夹角。

根据起重机作业区域实际风速及起重机外形,可以求出整机大车方向风载荷FW,根据力学性能3 力汇交的原理,以压轮为研究对象可得

以制动靴装置为研究对象可得

设制动靴与轨道表面的摩擦系数为μ,则该装置的最大抗滑移能力为

由式(5)可知,风力越大制动靴与轨道的摩擦系数越大,制动靴坡角α越小,整机的抗滑移能力越大。若保证整机在任何风速状态下不出现滑移状态的条件为Fmax>FW,即当μ/tanα>1 时,整机处于稳定状态。

轨道制动影响抗风能力的因素较多,特别是摩擦系数的影响会造成防爬装置性能不稳定。防爬装置的制动靴采用齿式结构,轨道制动所产生的抗风阻力受到摩擦块齿与轨道摩擦面的镶嵌程度、轨道摩擦面状态、接触均匀度等因素影响。在实际应用中,轨道制动所能产生的抗风阻力是一个不稳定的值。实际经验和试验表明:轨道制动的当量摩擦系数变化范围为0.25 ~1.0,在进行防风设计时,轨道制动方式的摩擦系数选取范围为0.25 ~0.4,斜坡的作用角度选取范围为10°~20°。为此,设计时一般取μ=0.4,α=15°,即

由式(6)可知,风力自锁制动器的抗滑移能力随风力的增大而增大。制动靴产生的最大静摩擦力大于风力,可保证整机因摩擦力作用而不产生滑移,能有效防止轨道行走式起重机因无预警阵风而产生的滑移,确保港口大型轨道行走式起重机防风安全。该装置作为绝大多数起重机防风防爬的安全保护装置,具有安装使用简单、可靠性高、能增强起重机作业防风等级等优点。

3 制动靴摩擦力作用原理与影响因素

3.1 制动靴摩擦力作用原理

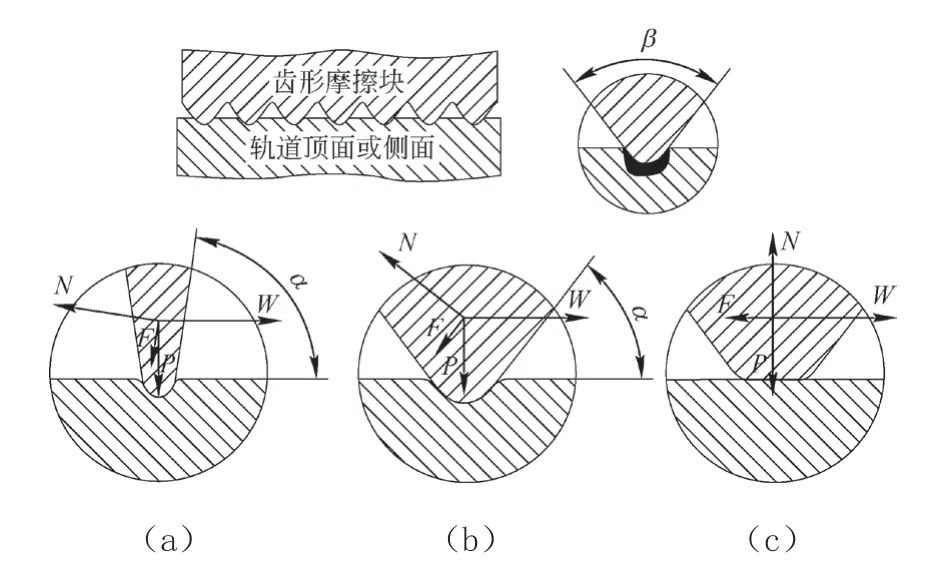

风力自锁防爬装置结构简单,抗滑移能力可靠,但制动效果仍会受到外部因素的影响。风力自锁防爬装置由制动靴与轨道顶面组成制动副的制动方式称为轨道制动。轨道制动的作用机理和特点是:由防风装置的制动摩擦块与起重机运行轨道的顶面形成摩擦副,在制动时给制动摩擦副施加压力,从而使摩擦副之间产生摩擦阻力来抵抗风力作用。为增加摩擦阻力摩擦块的摩擦面通常设计成齿形结构,如图5 所示。

图5 齿形摩擦块轨道制动分析图

在图5 中,W为风力,F为摩擦力,N为摩擦力作用反力,P为顶轨力或夹紧力,β为齿形角度,α为齿形侧面与水平x轴的夹角。由图5 可知,抗风阻力R与齿形角度β、作用反力N、摩擦力F有关系,其表达式为

式中:R为抗风阻力。

摩擦块的齿面与轨道面存在一定硬度差,由此形成的摩擦称为镶嵌摩擦。镶嵌摩擦的机理比较复杂,与纯滑动和纯滚动摩擦有明显区别。假定作用在摩擦块上的顶轨力或夹紧力均匀分布于各齿上,在风力W作用下,抗风阻力R与齿形摩擦块的齿形角度β、作用反力N在水平x轴的分力、摩擦力F在水平x轴的分力有关系。在摩擦块材料一定的情况下,由图5 受力分析和比较可以得出:

1)抗风阻力R的大小主要与作用反力N在水平x轴上的分力有关,若齿形角度β越小,α角度越大,镶嵌深度越深,则作用反力N在水平x轴上的分力也越大,即抗风阻力R越大。

2)抗风阻力R的大小与摩擦力F在水平x轴上的分力有关,F为滑动摩擦力,主要与顶轨力或夹紧力P有关;当P越大,齿形角度β越大,则摩擦力F在水平x 轴上的分力越大,即抗风阻力R越大。

3)当齿形摩擦块底部是平面时(齿形被磨平),即齿形角度β为180°,齿形侧面与水平x轴夹角为0°,齿形摩擦块与轨道之间无镶嵌,则抗风阻力R等于滑动摩擦力F。此时轨道制动器已基本失去制动能力,需及时进行更换或维修齿形摩擦块。

3.2 码头轨道对风力自锁防爬装置影响因素

由式(5)可知,制动靴与轨道之间的摩擦系数对此抗滑移装置产生至关重要的影响。部分码头大车轨道的制动面一般都布满腐蚀斑点和氧化皮,这种腐蚀斑点会对摩擦副接触的均匀度产生影响,氧化皮的抗剪强度非常低,若摩擦齿镶嵌在氧化皮上将严重降低摩擦阻力,从而抗滑移能力失效。

防爬装置的制动靴通过连杆机构提升离开或降低作用在码头轨道面上。若码头大车轨道面出现比较大波浪高低差,非工作位置时制动靴底部与大车轨道面发生干涉,将会影响大车正常运行;工作位置时制动靴下降距离较大,整机滑移一定距离压轮才能作用在制动靴斜面上,产生部分动能,对制动靴下部齿形冲击较大,严重时会造成轨道的损坏。

轨道制动器用于静态制动。轨道制动靠镶嵌摩擦产生抗风阻力,制动靴的制动齿面在动态制动时会产生强大冲击,齿尖无法承受这种冲击力,在冲击作用下会瞬间磨损或断裂,同时破坏轨道的制动面,并在齿面磨平或断裂后使镶嵌摩擦失去作用,从而使制动力迅速下降甚至完全失效。因此,制动齿形的设计非常重要,应以切入轨道表面只发生弹性变形、不发生塑性变形为先决条件,而后再考虑尽可能增大相对移动阻力。

为了保证防爬器的整体使用效果,要充分考虑该装置的实际设计及使用环境因素,设计时充分考虑制动靴摩擦片的材质、底部齿形设计和码头轨道使用条件后,该装置具有良好的使用效果,并在实际项目中得到了充分认证与考验。

4 一体式锚定防爬装置项目使用情况

该装置经过最初研发到首台设备投入使用已有十余年,使用效果如图6 所示。最早配置于2012 年欧洲某大型自动化港口岸桥项目,到目前国内外已有20 余个项目均有使用,确保了码头设备防风制动的安全性,取得了良好的使用效果。

图6 一体式锚定风力自锁防爬装置应用图

有些老旧码头在设计初期并未考虑突发阵风对起重机的影响,部分陈旧设备在突发阵风时存在夹轮器打滑无法刹住车轮的情况,给设备安全带来隐患。由于全球自热环境的不断恶化,码头的防风成为码头管理者越来越关注的问题。如果更换夹轮器的数量较多,成本就会较高,还存在制动器与车轮匹配的问题。该装置安装调试简单,成本较低,部分码头通过改造的方式增加了此装置,解决了码头设备大车制动器制动力矩不足产生的滑移问题。

5 结论

一体式锚定风力自锁防爬装置可作为绝大多数设备提供防风防爬安全保护装置,无需人为控制,具有安装使用简单、可靠性强、可增强设备作业防风等级、提高设备利用率等优点,是一种创新设计;为了保证此设备具有更可靠的使用性能,在设计和使用过程中要注意以下几点:

1)轨道制动受布置空间限制,作用点少,一般情况下每台起重机安装2 ~4 套。当轨道制动器工作时,由于风力的影响,防爬装置承担了一部分整机质量,会减少起重机大车车轮轮压,而轮压的减少又会减小驱动轮的制动力,削弱驱动轮的制动防风效果。安装4 套防爬装置时存在过定位现象,实际产生的抗风阻力要打一定的折扣,抗风力计算时需要注意。

2)轨道面的不平整会使防爬装置受力分布不均匀,导致压轨力发生变化,部分齿尖受力过大造成齿尖磨损或断裂,使其有效抗风能力存在不确定性。在设计时,码头轨道应符合一定的公差要求,码头轨道面控制在+/-10 mm 内。另外,应及时清理轨道表面的齿面油污、锈蚀斑点和浮锈等影响,减少轨道表面的杂质对防爬装置产生的不利影响,增强安全装置的可靠性。

3)应及时检查制动靴下部齿的磨损情况,当齿下部磨损严重时,制动靴与轨道之间的摩擦系数已降低为钢对钢的滑动摩擦系数,轨道制动器基本失去制动能力,需及时更换或维修齿形摩擦块,避免出现制动靴失效的情况。

4)一体式锚定风力自锁防爬装置同时具备了锚定和防爬作用。虽然理论上自锁防爬装置对于风力越大抗滑移能力越强,但实际设计时防爬装置的抗滑移性能一般只考虑突发阵风风速或未经预报的台风工况,一般按低于35 m/s 风速设计。对于有台风预警的情况,码头工作人员要及时将起重机移动到锚定装置,并及时插入锚定板及连接防风系固装置,以保证起重机在台风状态下的安全。