飞机牵引车抗冲击分析与试验

2024-01-08刘学文闫洪峰石明堃贾双龙

刘学文 闫洪峰 石明堃 贾双龙 杨 崇

1 北京金轮坤天特种机械有限公司 北京 100083 2 西北工业大学 西安 710072

0 引言

舰船设备抗冲击能力是关系到舰船作战效能与安全性的重要因素之一,是整个舰船抗冲击性能的重要组成要素,特别是一些关键设备的抗冲击能力更是决定了舰船在战斗中的生存能力。舰船设备抗冲击研究的历史可以追溯到19 世纪,A 国海军在1860 年进行了船体抗爆试验[1]。欧洲数个主要海军国家随后联合进行过多次实船爆炸试验,并制定了诸多舰船设备抗冲击标准,如STANAG4142《水面舰船设备的抗冲击强度分析》等[2]。我国舰船设备抗冲击防护研究始于20 世纪60、70 年代,并于20 世纪90 年代起逐步加大了舰船设备抗冲击研究的力度[3]。目前国内主要采用抗冲击动力学分析方法或冲击试验对舰船设备抗冲击能力进行验证。

1 基本情况

牵引车是常见的舰船设备,主要用于舰面与船舱内的物资转运。飞机牵引车是牵引车的一种,主要用于舰载机在飞行甲板与船舱机库的牵引、顶推及转运,是舰船上飞机调运不可或缺的设备。飞机牵引车的抗冲击性能直接影响舰载机能否顺利调运、起降,故其抗冲击性能的良好尤为重要。某型飞机牵引车为专门针对舰船环境研制的舰载机牵引设备,根据实际使用工况要求,该飞机牵引车应满足抗冲击A 级要求[4,5]。

A 级设备是指对舰船连续作战和安全必不可少的设备。此类设备的性能在冲击时和冲击后应无显著变化,且不引起设备任何部位脱开或以其他方式对人员或要害系统产生危害(如构件的坠落、电气短路等)。通常使舰船保持下列能力所需要的系统和设备应定为A 级:

1)能自动自校(如吸力的丧失、安全阀的提升或仪表读数的中断),随后不出现A 级设备功能的紊乱;机动能力、通信、导航、电子对抗能力、目标跟踪、武器发射制导不会中断或性能不明显降低;

2)所造成的A 级设备或系统的任何功能性降低可由操作人员立即诊断出来并迅速恢复基本功能;

3)控制器、过载继电器等因冲击引起脱扣,复位后只要仍能保证在85%极限脱扣电流以下便不会脱扣。

目前,对于舰船设备抗冲击性能的评估主要采用冲击试验、舰艇模型实验、实船水下爆炸实验以及有限元抗冲击分析等手段[6],但单一的测试手段难以确保评估的准确性。本文采用仿真分析与实车冲击试验相结合对照的综合分析的方法,可以对飞机牵引车的抗冲击性能进行准确地评估[7]。

2 飞机牵引车结构

飞机牵引车按与飞机的连接方式可分为有杆飞机牵引车和无杆飞机牵引车。有杆飞机牵引车即通过1 根牵引杆实现车与飞机的连接;而无杆飞机牵引车是通过布置在车体后部的1 套夹持举升装置将飞机前轮抱夹到牵引车上,实现无杆牵引与顶推。本文研究对象无杆牵引为主、有杆牵引为辅的牵引车。

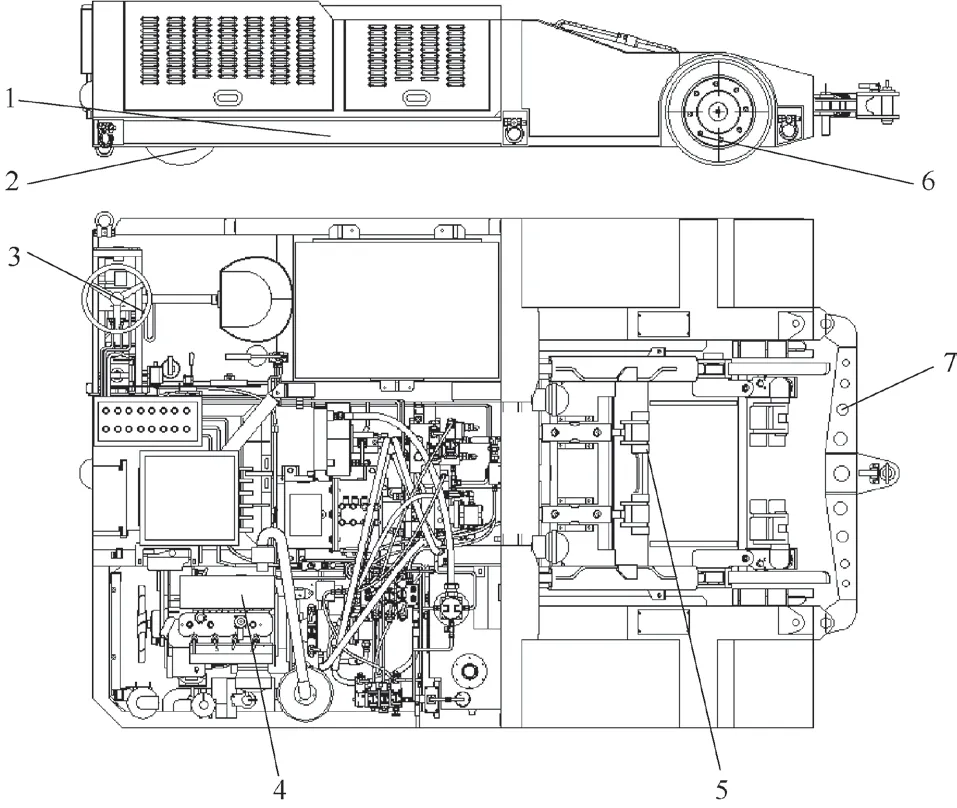

该无杆牵引车总体布局上为3 点支撑方式,前轮转向、后轮驱动。由于高度限制未配备驾驶室,整车高度从前向后阶梯降低,以增加飞机与牵引车之间的安全距离,并使驾驶员在对接飞机时能较好地观察到前机轮。主要结构如图1 所示。

图1 飞机牵引车结构

其前轮为2 个并列单轮,采用液压助力转向,2 个后轮直接安装在2 个低速大扭矩液压马达上,采用轮边驱动方式。动力源为柴油发动机,纵向放置于车左前部,通过弹性联轴器带动1 个液压变量柱塞泵以驱动马达。2 后轮中间装置为飞机牵引车的工作机构夹持举升装置。夹持举升装置采用纵向辊轮式夹持机构,用滑套及前后辊轮等部件实现对飞机机轮的夹持、压紧、松开、上升、下降等操作,操作简单,安全可靠;也可通过增加牵引梁装置实现有杆牵引方式。相比地面使用的普通飞机牵引车辆,该飞机牵引车具备牵引力大、速度平稳、加速制动柔和、转向灵活等特点。

飞机牵引车车桥及上部各部件为其主要结构,完成设计后对主要结构进行了有限元三维建模、分析,并在试验台上对实车样机进行冲击试验,以验证设备是否满足状态。

3 冲击力学模型的建立

任何一个复杂的多自由度系统都可以分解成2 个或多个子系统组成。飞机牵引车与整船船体结构以及牵引车主要结构与上各部分设备都是复杂的多自由度系统。由系统动力学分析可知,复杂系统各组成部分之间存在相互耦合的关系,分析难度极大[8];且车桥上部电器部件在选购时已经满足抗冲击要求,所以本文将仅对牵引车主要结构进行抗冲击分析。

受冲击的牵引车主要结构可以近似地用一个有阻尼的单自由度系统表示,如图2 所示。设系统受到的冲击作用为

图2 牵引车主要结构冲击力学模型

其运动方程为

式中:G为牵引车主要结构的总重力,γ为等效阻尼系数,k为等效弹性系数。

令

式中:ωa为振动系统的共振频率,ξa为振动系统的共振频率。

则式(1)可改写成

通解为

B和α由该系统的初始条件确定。

此系统的稳态解为

稳态解的相位

稳态解的幅值

由式(6)~式(8)可得牵引车主要结构受到冲击作用时其振动形态的变化,可以作为判断牵引车冲击环境特征的参考[9]。

4 抗冲击分析

4.1 创建有限元模型

在Hypermesh 软件中建立飞机牵引车主要结构的三维模型,并进行几何清理和网格划分。建模过程中对不影响冲击响应结果的结构进行了简化。其初始状态有限元模型如图3 所示。该有限元模型包含202 232单元,211 424 节点,且单元质量较高。在模型简化后,质量以及重心符合原车的质量和重心,简化后整车的质量以及重心没有太大变化,故用此模型进行仿真计算结果可信。

图3 牵引车主要结构有限元模型

4.2 设计抗冲击环境

该飞机牵引车大部分时间在甲板上使用,根据实际工作环境,采用相关公式计算设计谱加速度和设计谱速度[10]

式中:A0为等加速度谱值,V0为等速度谱值,ma为设备的有效质量。

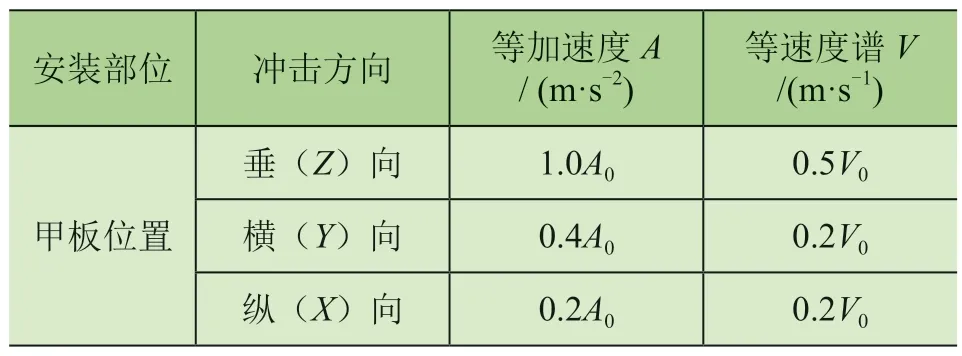

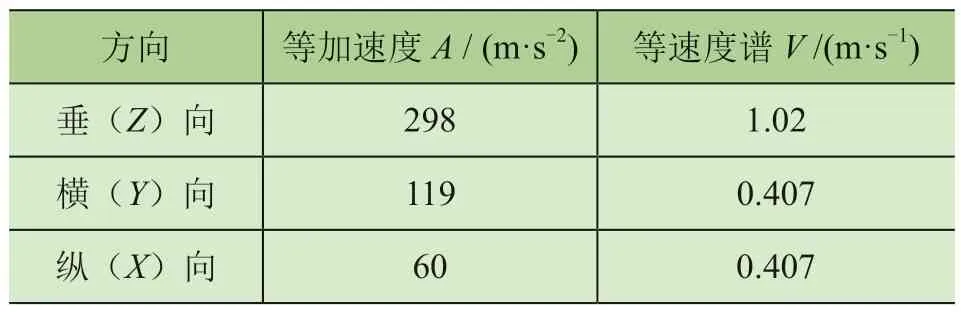

该飞机牵引车整备质量约6 t,计算时取总质量的80%作为式(9)和式(10)中的有效质量。牵引车安装于水面舰船的甲板上,将计算得到的等加速度谱值A0和等速度谱值V0按照表1 所示设计值进行计算,得到冲击谱如表2 所示。

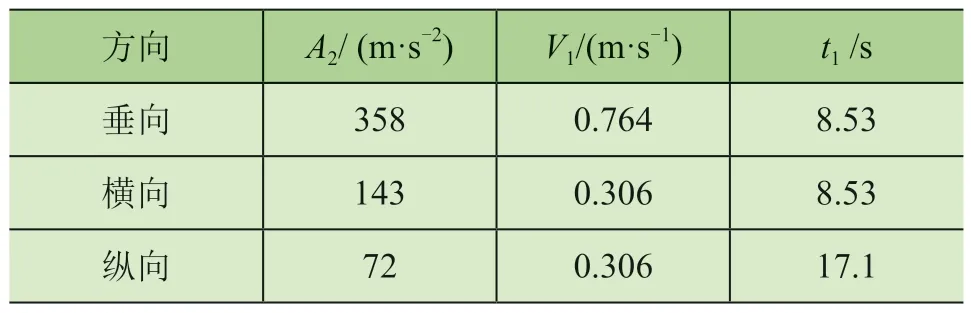

表1 水面、舰船冲击环境设计值

表2 飞机牵引车冲击谱设计值

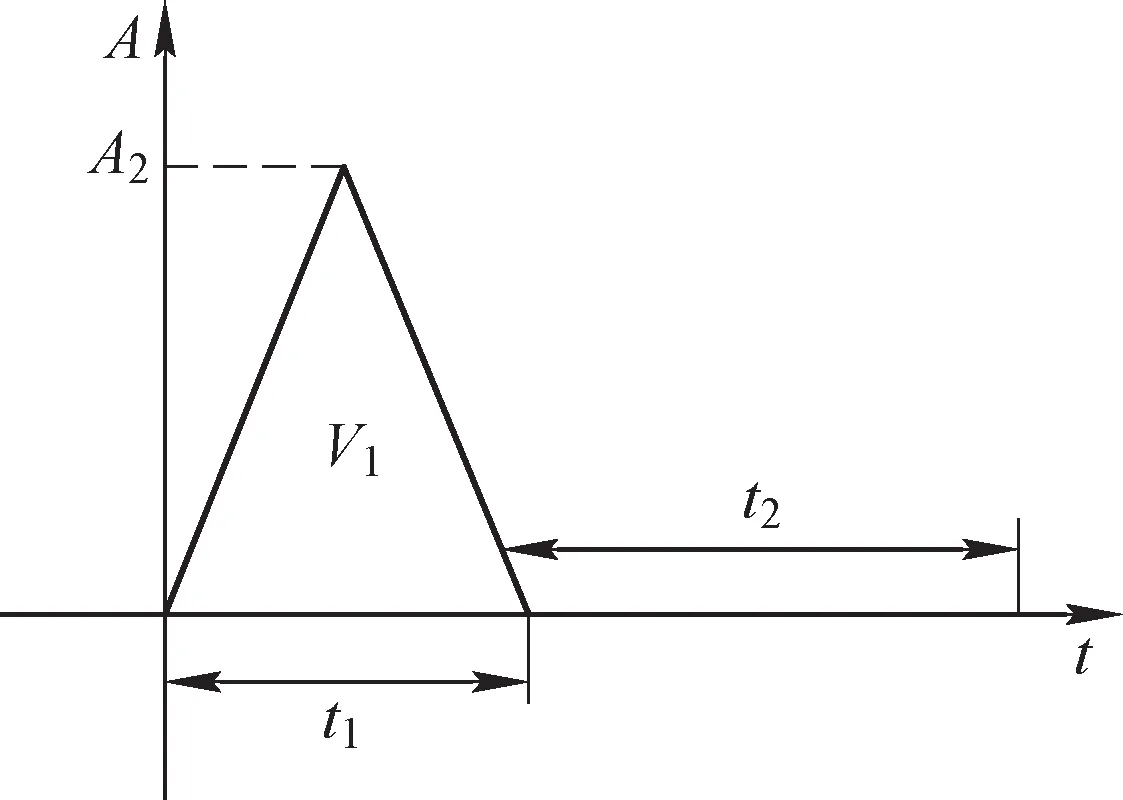

计算条件中采用半三角波变化历程作为输入载荷,半三角波变化历程曲线如图4 所示。

图4 半三角波变化历程

为了使冲击环境与设计谱相接近,图3 中所示的各参数按照式(10)计算得到,半三角波变化历程各参数如表3 所示。

表3 半三角波变化历程各参数

4.3 结构抗冲击分析

根据冲击力学模型以及冲击设计谱的设计值等条件,对飞机牵引车有限元模型进行相应抗冲击分析,得到结构分别在垂向、纵向和横向冲击作用下的应力响应云图。

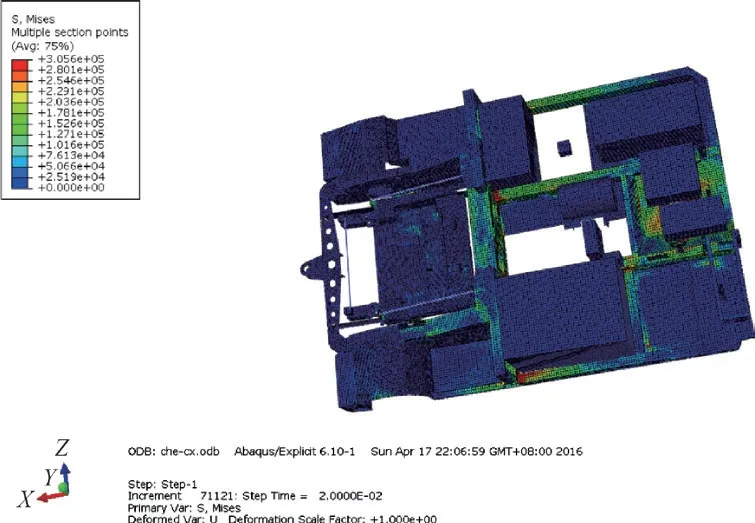

4.3.1 垂向冲击牵引车结构的应力响应

图5 所示为牵引车在垂向冲击下整体应力分布情况,最大应力为305.6 MPa,位于车架中间区域。

图5 牵引车整体应力分布-垂向

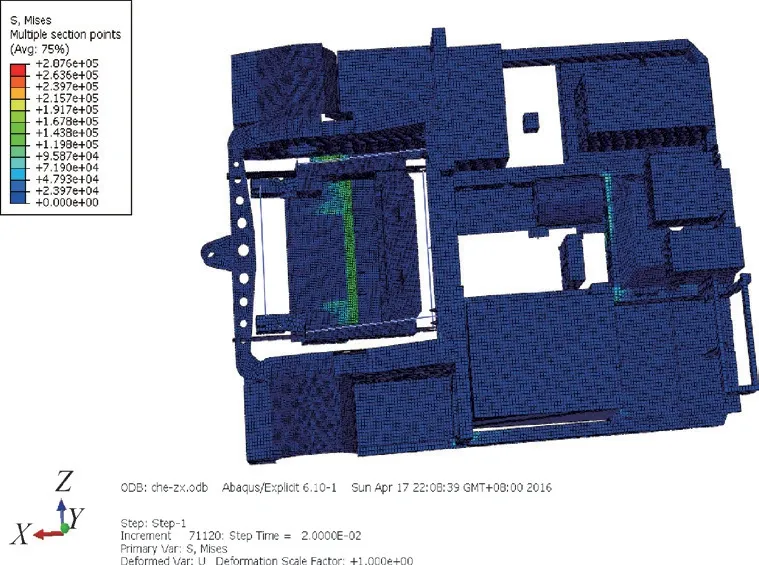

4.3.2 纵向冲击牵引车结构的应力响应

图6 为牵引车在纵向冲击下的整体应力分布情况,最大应力为287.6 MPa,位于车前起重架两端。

图6 牵引车整体应力分布-纵向

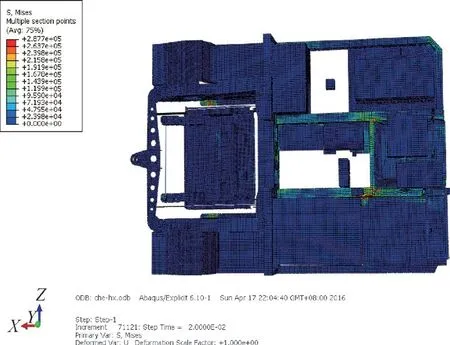

4.3.3 横向冲击牵引车结构的应力响应

图7 为牵引车在横向冲击下的整体应力分布情况,最大应力为287.7 MPa,位于尾部中间位置。

图7 牵引车整体应力分布-横向

4.4 结果分析

飞机牵引车结构选用高强度结构钢Q550D,其屈服强度为550 MPa,在低温环境下有较好的抗冲击性能。根据对牵引车的结构抗冲击分析:在3 个方向加载的情况下,整车的总体响应较小,符合抗冲击要求[11]。虽局部响应较大,最大响应值可达305.6 MPa,但未超过材料屈服应力,且安全系数为1.8。最大响应主要位于后轮基座靠近车头位置、车架中部、车头牵引架底座两端与车架相连接区域。以上计算过程根据实际工程计算需要,对局部结构进行了简化处理[12]。另外,由于部分设备的具体构造以及材料属性未知,设备主要以质量点或质量块形式代替。因此,需要在下一步冲击试验中进行结构模型及设备模型细化,以得到最终更精确的结果[13]。

5 实车冲击试验

为了与仿真结果相对照,将飞机牵引车在抗冲击技术试验室进行实车冲击试验。试验后首先检查了牵引车各主要结构件未见异常;其次对该牵引车进行了发动机/电动机分别2 种状态下的启动、行走、制动以及工作装置等动作,各项功能、性能均正常。

在实车冲击试验后,再次对牵引车进行了性能测试,主要进行了最大牵引力、速度、工作装置作业时间进行了性能复测,复测性能指标与冲击前基本一致。对发动机、电动机、液压泵和液压马达4 个主要部件进行了性能测试,4 个主要部件均未发现性能异常。通过以上分析和试验,飞机牵引车满足抗冲击的要求。

6 结论

A 级设备是指对舰船连续作战和安全必不可少的设备。这种设备的性能在冲击时和冲击后应无显著变化,且不引起设备任何部位脱开或以其他方式对人员或要害系统产生危害。飞机牵引车舰载机的保障装备,应满足GJB1060.1-1991 中的A 级要求。

1)以飞机牵引车为研究对象,建立了飞机牵引车有限元模型,并搭建A 级舰船设备的冲击环境,在有限元分析软件中进行抗冲击分析,获得其在冲击作用下的结构响应云图,判断飞机牵引车主要结构的抗冲击强度;

2)在抗冲击技术研究实验室进行了实车抗冲击试验,得到飞机牵引车主要结构冲击测试数据;与仿真分析结果相对照,对飞机牵引车在冲击下的相对薄弱环节提出优化方向;

3)采用仿真分析与实车冲击试验相结合对照的综合分析方法,对飞机牵引车的抗冲击性能进行准确地评估。并从2 方面验证了飞机牵引车满足A 级舰船设备的抗冲击要求。