烧结硬化行为对双陶瓷层热障涂层服役寿命的影响

2024-01-08李广荣杨冠军朱昌发王国强王钺淞

牟 飞,徐 彤,李广荣,杨冠军,朱昌发,赵 鼎,王国强,王钺淞

(1.西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049)(2.中国航天西安航空发动机有限公司,陕西 西安 710065)(3.火箭军装备部驻西安地区第二军事代表室,陕西 西安 710065)

1 前 言

随着航空发动机不断朝着高推重比、高效率的方向发展,对其涡轮前温度要求越来越高。目前,推重比为10的航空发动机涡轮前温度已达1700 ℃,后续还将不断攀升。相比之下,当前航空领域应用广泛的高温镍基合金材料的承温极限仅约为1100 ℃左右[1]。通过在燃烧室、加热筒等热端部件上沉积热障涂层(thermal barrier coatings,TBCs),可以阻隔部分热量,助力金属基体在严苛的高温环境下安全服役。自20世纪60年代首次应用以来,TBCs技术越来越受到重视,尤其是在航空发动机领域,被誉为先进航空发动机涡轮叶片的三大核心技术之一[2]。据报道,厚度为100~500 μm的TBCs可降低基体表面温度50~300 ℃,减少约20%的燃油消耗[3]。常见的TBCs由隔热陶瓷层(top coat,TC)、兼具抗氧化和缓解陶瓷层与基体之间热失配作用的粘结层(bond coat,BC)、粘结层高温氧化产生的热生长氧化物(thermally grown oxide,TGO)以及高温镍基或钴基合金基体4部分组成[4,5]。其中表面陶瓷层对热障涂层的隔热能力起着至关重要的作用,需要同时满足高熔点、结构稳定、低热导率、与基体热膨胀系数相匹配等要求[6,7]。高隔热和长寿命是陶瓷层主要的功能和服役需求。

典型的陶瓷层材料是质量分数为6%~8%的氧化钇部分稳定的氧化锆(yttria-stabilized zirconia,YSZ)。在高温下YSZ会发生非稳定四方T′相向立方C相和四方T相的转变,在随后的冷却过程中,T相又进一步转变为单斜M相,转变过程伴随3%~5%的体积膨胀[8],相变导致的体积变化是诱发YSZ涂层剥落失效的主因之一[9-11]。众多研究表明,YSZ发生上述相变的温度约为1200 ℃[12-14],这制约了YSZ在更高温下的应用。为此,迫切需要开发耐高温、性能良好的陶瓷层材料。锆酸钆(Gd2Zr2O7,GZO)是近年来一种新兴的TBCs陶瓷层材料,其热导率明显低于YSZ(二者在1000 ℃下的热导率分别为1.1和1.9 W·m-1·K-1)[14-16]。更重要的是,GZO在高温下具有良好的相结构稳定性,可有效减少相变应力对涂层寿命的影响,被认为是未来TBCs的一种非常有潜力的材料。除陶瓷层材料外,制备工艺也与陶瓷层的隔热能力密切相关,大气等离子喷涂(atmospheric plasma spraying,APS)是制备TBCs陶瓷层的常用方法。APS经济高效,所制备的陶瓷层呈现出独特的层状堆叠结构。这种层状结构内适量的孔隙有效提升了TBCs的隔热能力。

然而,因为陶瓷层直接暴露于高温环境中,不可避免地会发生烧结,引发陶瓷层内的孔隙愈合、涂层硬化、热导率升高、裂纹萌生等问题[17-22]。涂层烧结过程中,一方面孔隙愈合降低了涂层的隔热能力,另一方面,模量的增加降低了涂层的应变容限,直接影响服役寿命。因此,有必要开展新型GZO涂层在烧结过程中的结构演变规律研究,为长寿命TBCs的设计制备奠定基础。

本研究用APS制备了YSZ+GZO-TBCs,从其微观本征结构出发,重点研究了YSZ+GZO在高温热暴露环境服役下的结构演变规律和主导性能退化的因素,分析GZO结构变化对热循环寿命的影响规律。

2 实 验

2.1 涂层制备与处理

选择商用团聚球型GZO粉末(20~80 μm,益阳)制备TBCs陶瓷层,粉末SEM照片如图1。采用实验室等离子喷涂设备(GP-80,80 kW级,九江)制备GZO自由涂层以及用于热循环的单层GZO、双层YSZ+GZO TBCs试样。

图1 锆酸钆(GZO)粉末形貌SEM照片:(a)截面,(b)表面

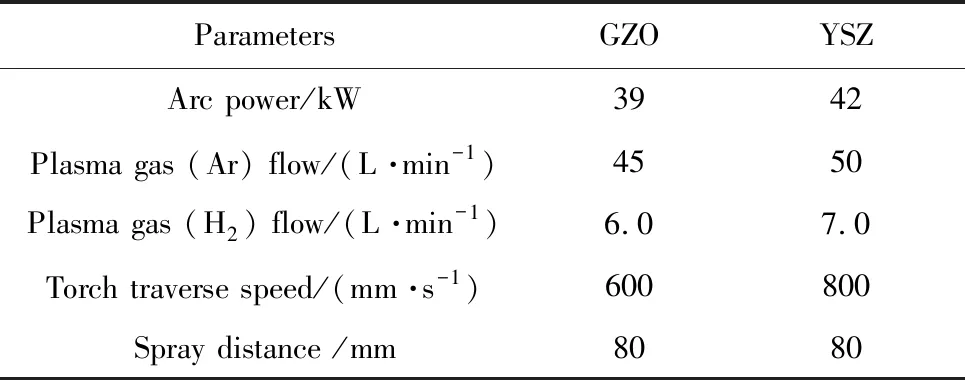

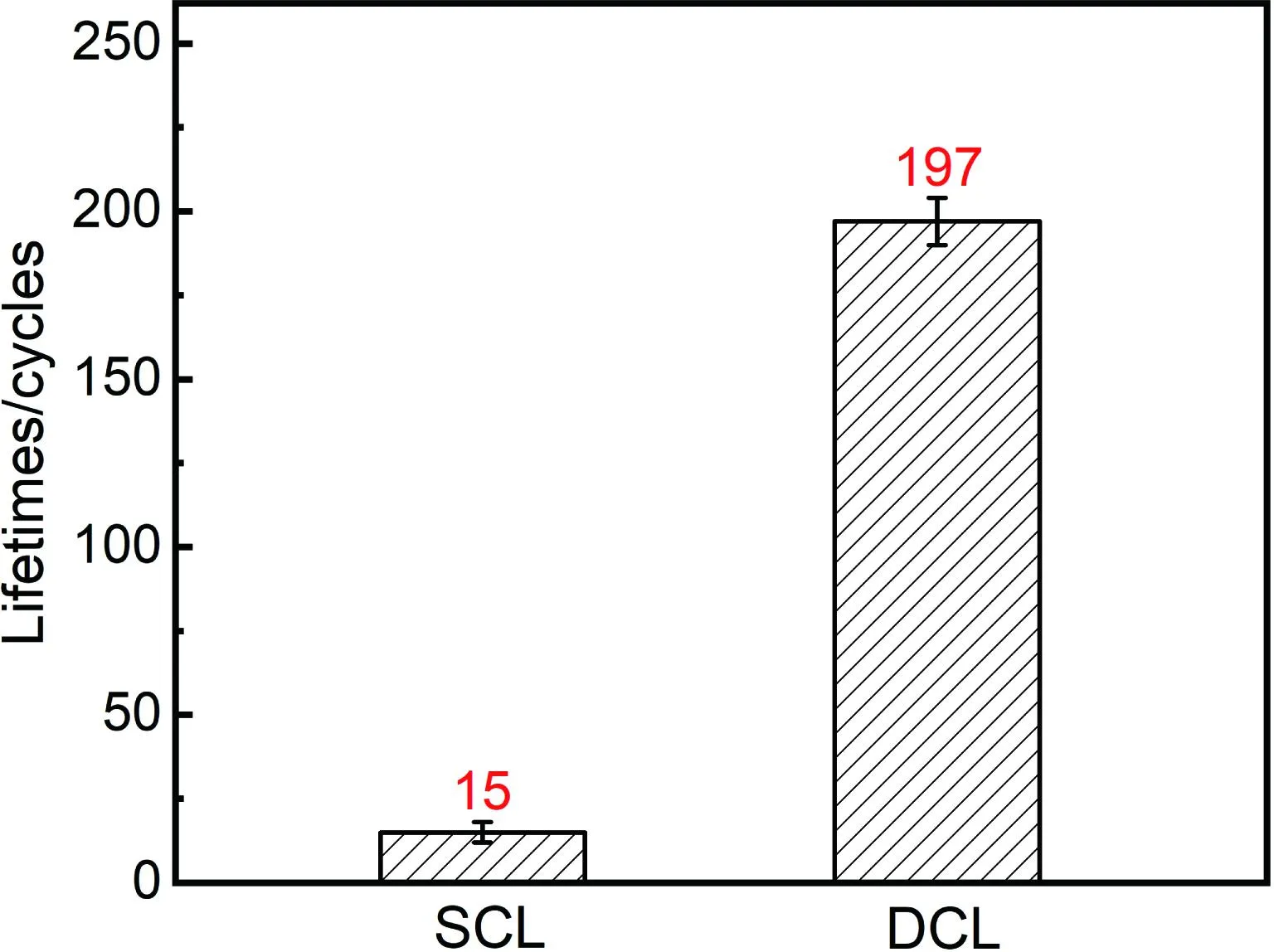

选用304不锈钢试样片作为基体,喷涂前对基体表面喷砂使其粗糙化,以增加涂层与基体的结合强度,用APS在基体表面沉积厚度为300~500 μm的GZO涂层后用盐酸浸泡去除基体[23],得到自由态的GZO陶瓷涂层,喷涂参数见表1。

表1 大气等离子喷涂(APS)喷涂陶瓷层工艺参数

选用尺寸为Φ25.4 mm×5 mm的高温镍基合金(DZ411)圆片为基体,用超音速火焰喷涂制备厚度为100~150 μm的MCrAlY (Amdry 997,Oerlikon Metco)粘结层,喷涂参数见表2。喷涂结束后,对粘结层进行预氧化处理[24],之后用APS继续沉积制备厚度为300 μm的单层GZO(single ceramic layer,记为SCL),以及外层为GZO、内层采用YSZ过渡的双层400 μm YSZ+100 μm GZO涂层(double ceramic layer,记为DCL),根据作者课题组前期对涂层材料、厚度与隔热能力的相关研究[25,26],这2种TBCs具有一致的隔热效果。APS喷涂GZO和YSZ的参数见表1。

表2 超音速火焰喷涂制备粘结层工艺参数

2.2 涂层热暴露处理和热循环试验

为获取涂层在服役过程中的结构性能演变规律,本研究对GZO自由涂层进行高温热暴露来研究涂层高温下的结构性能演变。GZO在室温至1530 ℃有很好的相稳定性[27],本实验选择1450 ℃作为热暴露温度。同时,为了研究GZO涂层烧结规律与温度的相关性,增加了1250 ℃热暴露温度作为对比试验。为了研究不同热暴露时间对GZO涂层结构及性能的影响,分别设计了1,2,5,10,20,50,100 h的热暴露时间。热暴露处理具体流程如下:选择合适数量的GZO自由涂层试样,分别放入洁净的样品舟并置于恒温加热电炉中,设置好加热、保温、降温的程序后启动加热炉,待试样热暴露结束且温度降至室温后,进行镶样、磨样、抛光处理,留待后续进行结构表征。

为了表征实验制备的TBCs的热循环寿命,将带粘结层的热循环试样在1050 ℃的加热炉中保温50 min,取出后在清水中冷却1 min,记为一次热循环,反复操作直至发生大面积的涂层剥落(本研究中剥落面积>20%视为涂层失效),所得的热循环次数记为涂层的热循环寿命。

2.3 涂层结构表征

对未抛光处理的GZO自由涂层断面和表面,采用扫描电子显微镜(SEM,TESCAN MIRA 3,Czech Republic)准原位观察同一目标位置在高温热暴露中的纵向截面和表面结构演变规律,操作方法详见作者课题组其他文献[28]。对抛光的涂层断面,在2000×的放大倍数下选取10张涂层的截面背散射电子成像照片,统计其中的孔隙面积占比,得到不同热暴露时间处理后的涂层孔隙率变化情况。采用X射线衍射(XRD,Bruker,D8Advance,Germany)表征涂层热循环前后的相结构。

2.4 涂层性能测试

用金刚石棱形四棱锥压头的显微维氏硬度计(Buehler Micromet 5104,USA)分别表征GZO涂层喷涂态以及热暴露处理10和100 h后的硬度。载荷选用300 gf,保载时间为30 s。图2为GZO涂层上的压痕形貌照片。

图2 硬度测量GZO涂层断面的压痕OM照片

3 结果与讨论

3.1 涂层热循环寿命

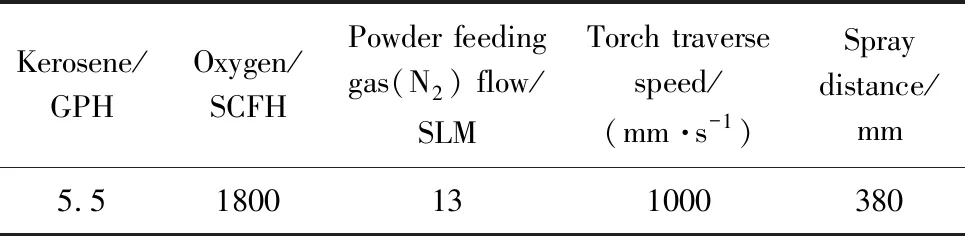

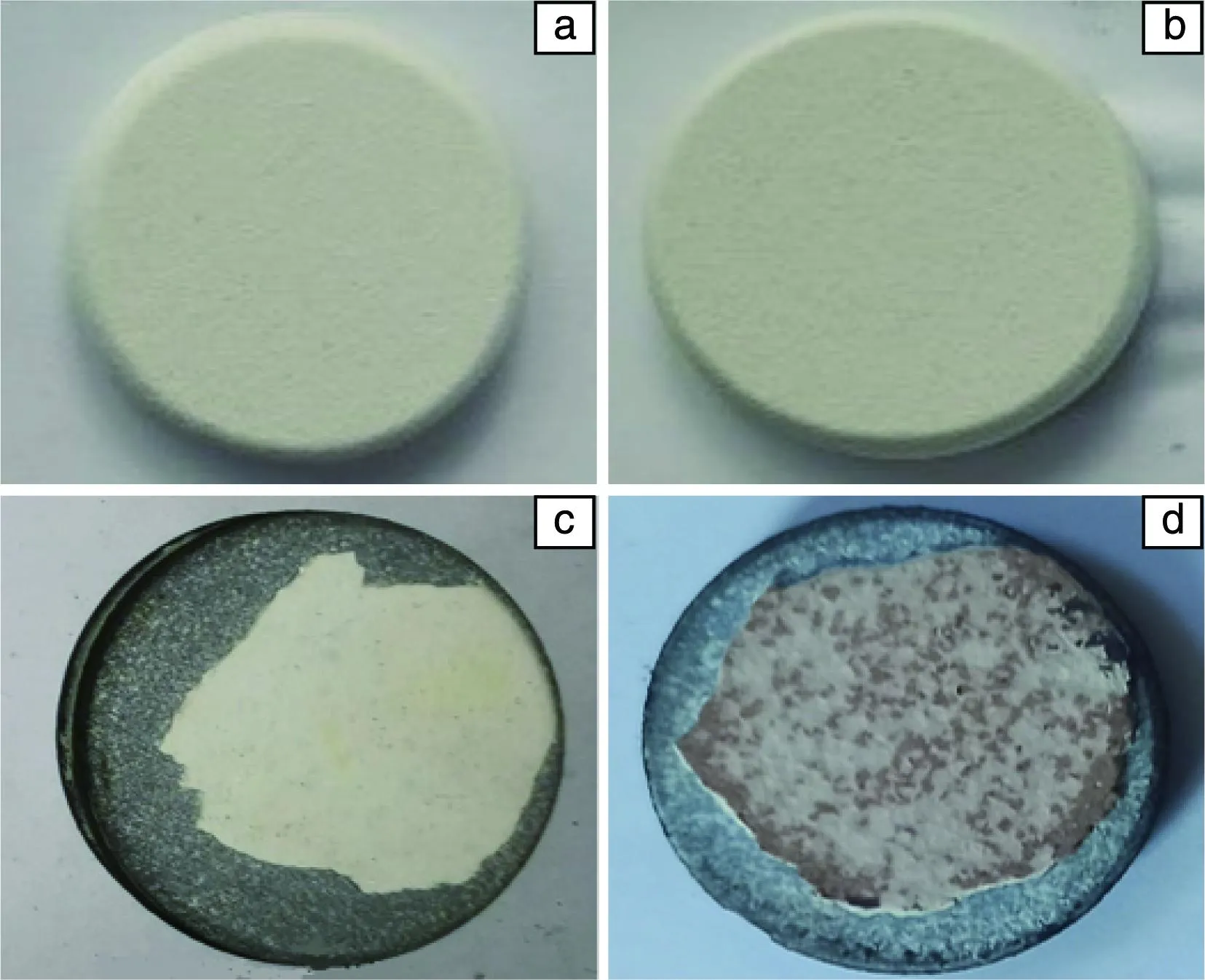

图3和图4分别为单层GZO涂层(SCL)和YSZ+GZO双陶瓷涂层(DCL)的热循环寿命结果及失效前后形貌照片,其中单陶瓷涂层寿命仅仅为平均15次,双陶瓷涂层的寿命则提高了约12倍,为平均197次,该结果与相关报道相一致[29,30]。剥落后的区域均是暗黑色抗氧化粘结层。

图3 单层GZO涂层(SCL)和YSZ+GZO双陶瓷涂层(DCL)在1050 ℃条件下的热循环寿命

图4 实验制备的SCL和DCL这2种涂层在热循环前后的宏观形貌照片:(a)喷涂态SCL,(b)喷涂态DCL,(c)失效SCL,(d)失效DCL

隔热能力和服役寿命是TBCs最重要的2个性能指标,GZO的热导率比YSZ低,所以其隔热能力更加优异;GZO的弹性模量(118 GPa)低于YSZ(205 GPa),且其断裂韧性较差[31]。与单陶瓷涂层相比,同等隔热能力下的双陶瓷涂层因为高断裂韧性材料YSZ的增韧效果,涂层的抗开裂能力大幅提升,因此热循环寿命更好。

3.2 涂层相结构的变化

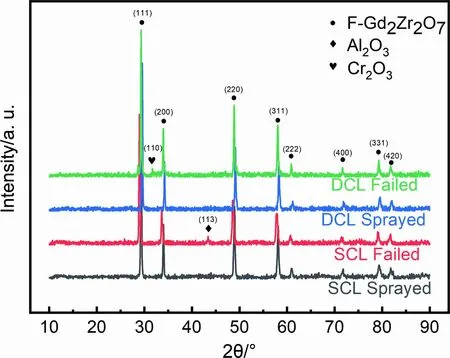

图5给出了喷涂态和失效SCL和DCL表面的XRD图谱。由相图可知,GZO材料在平衡凝固下,会发生缺陷萤石(F相)向烧绿石(P相)结构的转变,但在涂层制备过程中,由于过冷度极大,熔融粒子会直接由气相形成固相,导致原子扩散不足,因此涂层仍然是亚稳的缺陷萤石(F相)结构[32,33]。对喷涂态的涂层,(111)、(331)等特征峰符合标准卡片#80-0471的Gd2Zr2O7信息[34,35]。

图5 热循环前后GZO涂层的相结构特征

经热循环处理至失效后,衍射峰的2θ未发生改变,相结构主体仍为F相,但在2θ≈33.6°和43.4°处出现了Cr2O3和Al2O3相(对应的JCPDS卡片为#85-0869、#81-2266),这说明在本实验进行的热循环处理过程中,涂层顶部的GZO始终处于F相稳定状态,但热循环产生的纵向裂纹、脱落涂层,使得粘接层处的Cr2O3、Al2O3被探测到[36]。

3.3 高温表观结构与性能的变化

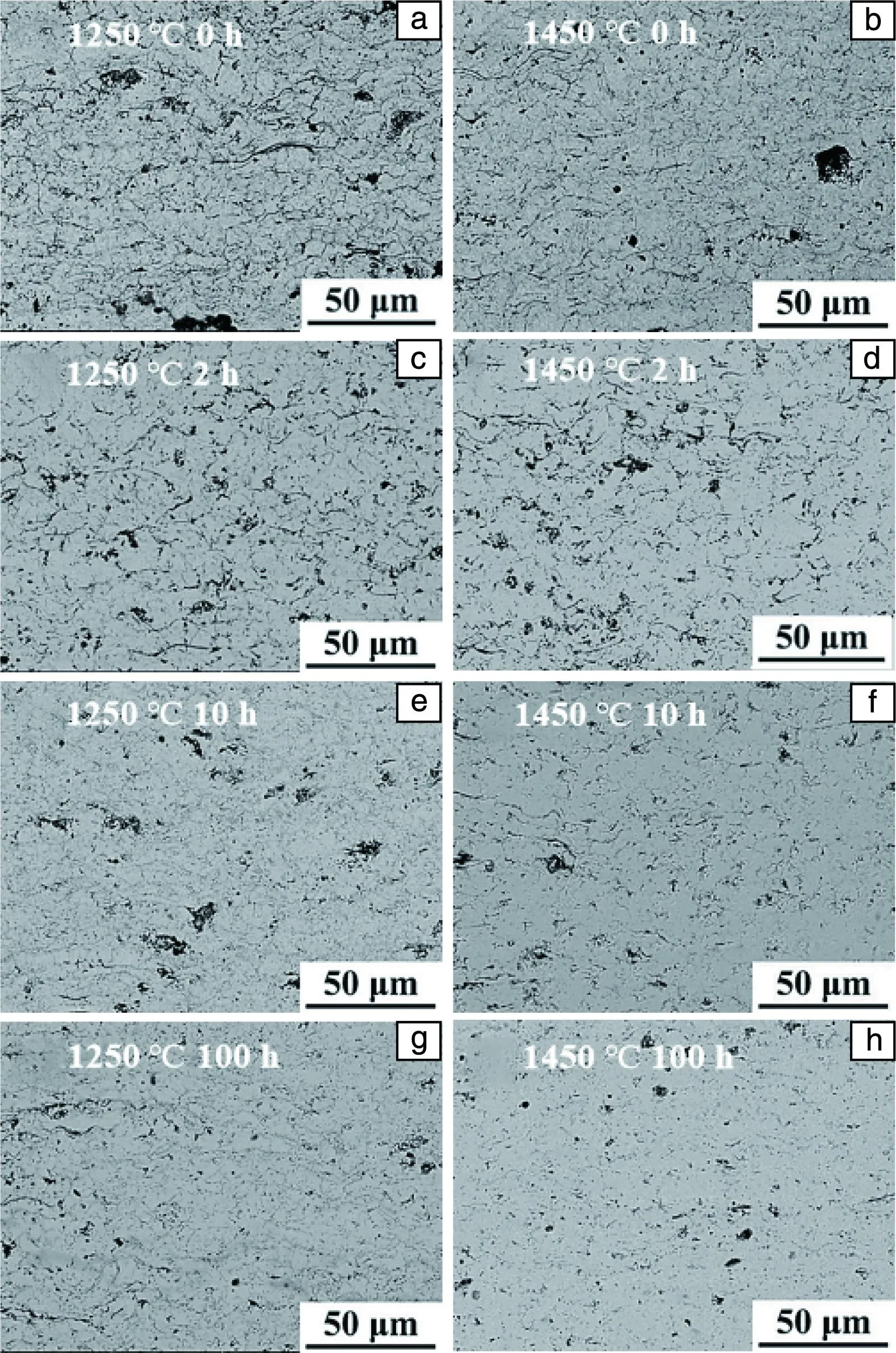

图6给出了GZO自由涂层在1250和1450 ℃不同时间热暴露下的截面背散射电子成像照片,其中较为亮白色的部分为涂层,暗黑色部分为渗入涂层孔隙后固化的镶样胶,代表涂层的孔隙部分。可以看出,随着热暴露时间的延长,涂层变得更加致密;相同暴露时间下,热暴露温度较高的涂层致密化现象更显著。

图6 热暴露下GZO涂层抛光截面形貌演变SEM照片

图7给出了1250和1450 ℃这2种温度下不同热暴露时间处理后的GZO自由涂层的孔隙率变化规律。烧结会导致GZO涂层中孔隙愈合,孔隙率下降,而且在热暴露初期下降快,后期下降慢。其它条件相同的情况下,热暴露温度越高,孔隙率下降幅度越大。在热暴露处理前涂层的孔隙率约为19.1%。在1250 ℃热暴露10 h后涂层孔隙率下降至14.5%(下降了23.3%);在10~50 h,下降至10.6%(下降了27.2%);之后孔隙率稳定在10.4%左右。在1450 ℃热暴露10 h孔隙率下降至约9.5%(下降了50.2%);在10~50 h,下降至8.1%(下降了14.4%);之后孔隙率稳定在7.9%左右。

图7 GZO涂层孔隙率随热暴露时间变化规律

上述现象符合之前学者关于等离子喷涂TBCs的烧结过程研究结果:烧结初期持续时间较短,涂层拓扑结构演化显著,主要特征为片层间烧结颈形成和微裂纹部分愈合[27,37];烧结中后期持续时间较长,主要特征为陶瓷层中的孔洞体积缩小、分布均匀化、形态球状化[38]。此外,1450 ℃的孔隙率下降程度比1250 ℃要大,说明烧结温度越高,烧结现象越明显。

涂层的硬度变化规律如图8所示。从横向对比来看,GZO涂层烧结前的初始硬度为617.6HV0.3,1250 ℃经过10 h的热暴露处理后硬度达到743.3HV0.3,上升了20.4%;100 h后达到1105.3HV0.3,上升了48.7%;1450 ℃经过10 h后硬度达到884.6HV0.3,上升了43.23%;100 h后上升到1381.9HV0.3,上升了56.22%。从纵向对比来看,1450 ℃试样的硬度均比相同热暴露时间的1250 ℃的试样高。这是由于涂层高温烧结会导致孔隙不断趋于愈合,而且温度越高孔隙愈合越快。孔隙不断愈合的结果是涂层内部致密度提高,抵抗外来压力的能力提升,即在宏观尺度上表现出硬度数值变大。

图8 不同热暴露温度测试条件下GZO涂层硬度变化规律

3.4 高温微观结构变化机制

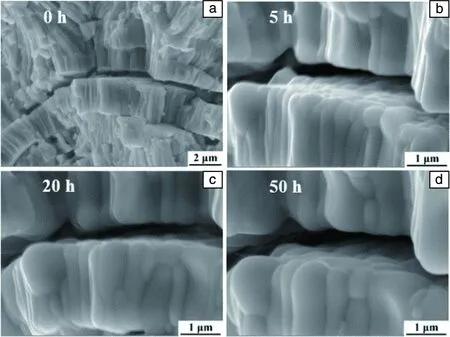

在APS过程中,喷涂粉末在等离子焰流中加热、加速成熔融或半熔融的高温高速熔滴,熔滴随后撞击上基体或已沉积涂层后迅速冷却铺展,得到层层堆叠的涂层。由于颗粒的陆续堆叠和部分颗粒的反弹散失,在APS涂层内部难以避免地出现孔隙。通常而言,APS陶瓷涂层内部含有图9所示的3种独特孔隙结构[39-43]:① 熔融液滴在基体或涂层表面不完全填充和浸润而形成的球状孔隙;② 相邻的熔融颗粒之间因气体卷入、片层间冶金结合区横向开裂、短时接触等因素而形成的横向层间孔隙;③ 单个熔融粒子急冷产生较大冷热收缩应力,加之边缘效应形成的垂直方向的拓扑分级纵向裂纹,这种裂纹的间距明显低于横向的层间孔隙。Li等[44]首次用电镀铜的方法直观显化了等离子喷涂氧化铝涂层的层状结构,涂层中存在着球状孔隙、层间孔隙、垂直裂纹,它们共同构成涂层的多孔结构,并影响着涂层的性能。

图9 APS GZO涂层中的孔隙结构SEM照片

图10~12分别为APS GZO涂层内球状孔隙、较大层间孔隙、较小纵向裂纹这3种孔隙在1250 ℃下不同热暴露时间的SEM形貌照片。观察片层微观断面形貌可知,喷涂态的涂层片层棱角较清晰,内部晶粒呈柱状。观察片层微观表面形貌可知,喷涂态表面较为光滑平整,在经过热暴露处理后,片层表面逐渐演变为粗糙凸起状,如图13所示。表面起伏引发孔隙对立面接触增多,片层之间发生桥连,形成烧结颈。对涂层中的球形孔隙而言,随着热暴露时间的延长,涂层球状孔隙尺寸变小,如图10所示。对2D形貌的层间孔隙和层内裂纹而言,由于宽度范围较大,因此,其愈合行为受宽度的影响。对具有较大宽度的层间孔隙而言,高温热暴露后,孔隙表面的粗糙起伏不足以引起相邻表面的接触,如图11所示。对具有较小宽度的层间孔隙和层内裂纹而言,高温热暴露后,孔隙表面的粗糙起伏直接引发了对立面的多点接触,使得孔隙愈合,如图12所示。上述规律与作者课题组之前关于APS TBCs的烧结规律研究结果相一致[28,45]。

图10 GZO涂层中球状孔隙高温演变过程

图11 GZO涂层中较大层间孔隙高温演变过程

图12 GZO涂层中较小层间裂纹高温演变过程

图13 GZO涂层中表面裂纹高温演变过程

因等离子喷涂制备工艺特点及高隔热需求,APS TBCs呈现出片层堆叠且中间含有大量孔隙裂纹的结构特征,其中的层间孔隙多为楔形,层内裂纹则呈横纵交错的网络状。在喷涂态的涂层中,从微观尺度上看无论涂层表面还是片层的上下表面,都是较为光滑平缓的,见图10~13中的初始态照片。在热暴露过程中,出现的小面化效应、晶界热蚀沟等[46]推动平滑表面逐渐发生多尺度起伏,且温度越高,这种推动效果越明显。长时间热暴露后在相邻片层单元的缝隙处出现点状桥接,使得涂层逐渐致密,孔隙率逐渐下降,硬度则显著增加。点状桥接更易发生于片层间距较小的楔形孔隙尖端处和间距较小的孔隙处,如本研究观察到的较小的层间孔愈合(图12)。在经历一定热暴露时间后(例如,本研究观测到的10 h),宽度较小的孔隙和尖端区域已经基本愈合,剩余的孔隙区域具有更宽的宽度(如图11),较难通过表面起伏实现多点接触,因此,进一步的愈合受限且困难,这也就是孔隙率、硬度变化先快后慢的原因[28,47-50]。

TBCs的高温烧结引发孔隙裂纹愈合、涂层致密硬化,应变容限退化,严重制约着涂层的热循环寿命。在热循环过程中,冷热交替产生的热失配应力作用于陶瓷层,当裂纹尖端能量累积到临界水平时,开始发生微裂纹的延伸扩展。裂纹尖端能量累积取决于开裂驱动力与陶瓷层抗断能力之间的竞争,对TBCs而言,某处裂纹的开裂驱动力与距陶瓷层表面的深度和弹性模量成正比。在烧结过程中,涂层致密硬化的同时,弹性模量随之增大,当在特定的某一位置出现裂纹的开裂驱动力超过其断裂韧性时,裂纹就会发生扩展,进而引发涂层的剥落失效[51,52]。

4 结 论

本研究用大气等离子喷涂(APS)制备锆酸钆(GZO)涂层和YSZ+GZO双陶瓷涂层,研究热暴露过程中涂层结构性能的演变,分析结构变化对涂层热循环寿命的影响规律,为双层长寿命涂层设计制备奠定基础。得到的主要结论如下:

(1)同等隔热能力下的GZO单层、YSZ+GZO双陶瓷涂层,平均热循环寿命分别为15次、197次,YSZ+GZO涂层的失效剥落发生于YSZ与粘接层之间。适量引入高断裂韧性的YSZ材料,能提高涂层的抗开裂能力,在不牺牲涂层隔热能力的前提下提高涂层寿命,可作为今后高隔热长寿命热障涂层(TBCs)的研究方向。

(2)热循环失效后,因为纵向裂纹的出现及部分区域涂层剥落,在2种涂层中检测到Al2O3相和Cr2O3相,涂层顶部仍然为萤石相,表明GZO涂层在长时热循环中不会发生相变。

(3)热暴露处理使涂层的孔隙率下降、硬度提高,且呈现出前期(约前10 h)变化幅度大、后期平缓、受温度影响较大的特征。

(4)涂层孔隙多以多点接触的方式愈合。喷涂态涂层棱角分明,孔隙表面平滑。热暴露处理后表面起伏引发孔隙对立面接触增多,片层之间发生桥连,形成烧结颈。层间孔隙、裂纹愈合程度与宽度相关,较大宽度的孔隙粗糙起伏,使得宽度明显减小;较小宽度的孔隙和裂纹粗糙起伏直接引发了对立面的多点接触,使得孔隙愈合。总之,热暴露使得涂层结构不断趋于致密化,性能不断趋于块体化,引发开裂驱动力增大,是涂层失效的主要原因之一。