橡胶动力吸振器在艉轴上的应用

2024-01-08胡小刚郑永谢绍祥郭晓军张亚新

胡小刚, 郑永, 谢绍祥, 郭晓军, 张亚新

(株洲时代新材料科技股份有限公司,湖南 株洲 412007)

0 引 言

艉轴会对船舶整体结构产生较大振动,合理控制艉轴振动具有重要意义[1]。大型船舶艉轴加长,这对控制长艉轴振动提出更高的要求。目前,大多采用有限元方法对艉轴安装过程进行仿真,分析艉轴的变形挠度,优化安装方法[2]。为消除艉轴架强度过度设计,考虑耦合的内力计算理论需要结合实际情况才更为精确[3]。

在船舶建造中,国内通过制定轻量化的艉轴架设计参数,来实现更好的经济效益[4]。然而,艉舱段的振动噪声控制非常复杂,动机不平衡、齿形误差、轴不对中、壳体局部共振、轴承摩擦、艉轴在自身轴线振动、润滑品质变差以及浇铸缺陷等,都会产生振动噪声[5-6]。提高艉轴组件加工精度,采用低噪声设备等方法虽然可以减少振动,但对设备和技术人员等的要求很高,时间成本、经济成本也往往难以承受。船舶轴系的不对中或者弯曲使得艉轴的运动振幅增大,一旦超过艉轴与轴颈间隙时会引起二者的摩擦,从而影响船舶轴系的正常运行与船舶动力系统的功能发挥[7]。

目前,隔振器是机械设备减振最常用、最有效的方法之一,考虑到轴系对中等问题,隔振器刚度不能过低,限制了隔振器性能的进一步提高[8]。阻尼材料减振技术简单实用,但其只对中、高频振动有效,对低频振动效果不明显,且受耐油、耐高温性能的影响,应用范围有限。为进一步降低船舶艉轴的振动噪声,本文研究一款橡胶动力吸振器,通过CAE仿真分析及试验,验证其有效性。

1 橡胶动力吸振器结构设计与分析

1.1 橡胶动力吸振器技术对策与分析

在设计上,橡胶动力吸振器直接在设备上安装使用,需要充分考虑其兼容性、可靠性:一方面,需要对安装目标设备进行结构测绘分析,确定其许用安装空间,确保在目标设备上安装的兼容性;另一方面,需要基于可靠性第一的原则优选关键器件,在技术设计、工艺设计和制造过程中,确保其性能和可靠性满足要求。

在技术上,橡胶动力吸振器减振可以在某型艉轴上得到应用。橡胶动力吸振器的组成结构属于非线性范畴,工程应用的关键是掌握其设计思想、安装和调试方法:(1)对目标艉轴设备振动特性进行测量分析,明确橡胶动力吸振器的控制目标[8];(2)开展理论仿真和实验研究,掌握其减振机理和快速调试方法;(3)运用橡胶阻尼动力吸振技术来降低目标艉轴的振动。

1.2 橡胶动力吸振器建模与分析

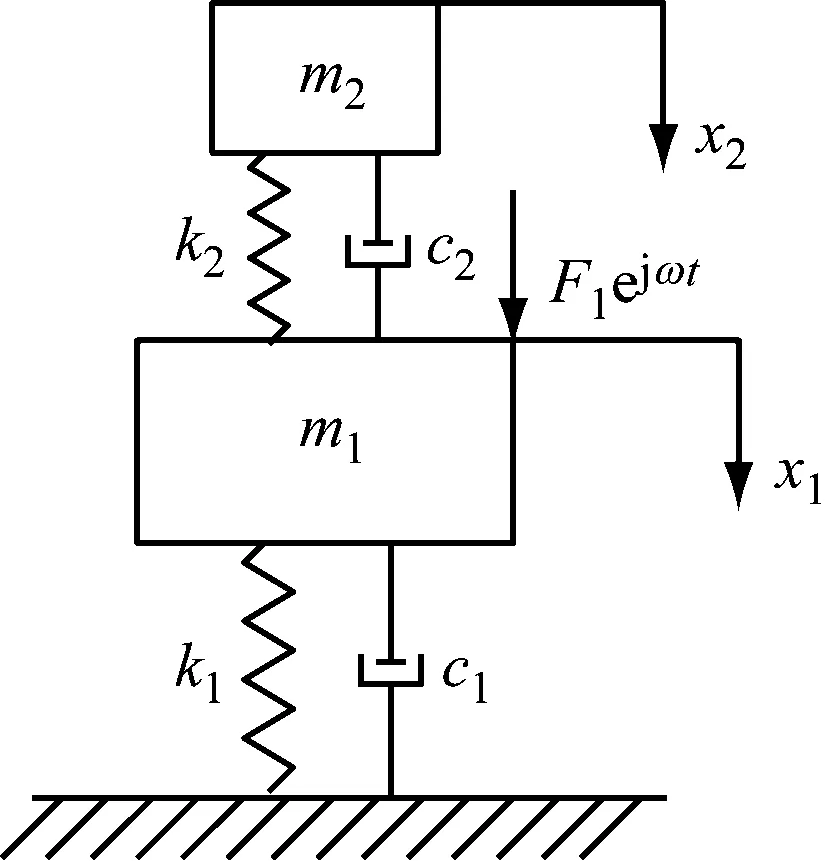

根据设计要求,对某型船舶艉轴设备的某个特定频率进行动力吸振器设计。考虑到安装位置和应用条件,目标设备处于旋转状态,且所针对的吸振频率在一定范围内存在波动情况,因此需要选用能满足旋转状态且具有一定频率范围内调节功能的橡胶动力吸振器。橡胶动力吸振器的目标设备系统可以将主系统简化为单自由度系统,其质量、刚度和阻尼为通过测试得到的等效值;在该系统上附加辅助系统,辅助系统采用有橡胶阻尼的动力吸振器。力学模型[9]见图1。

注:m1—艉轴等价模态质量;m2—橡胶动力吸振器外圈质量环的质量;k1—艉轴等价模态刚度;k2—橡胶动力吸振器刚度;c1—艉轴等价模态阻尼;c2—橡胶阻尼;x1—艉轴振动位移;x2—振器振动位移;F1—艉轴激振力幅

系统的动力微分方程为

(1)

根据式(1),可以估算出目标系统下所设计的橡胶动力吸振器安装时的吸振效果。为保证橡胶动力吸振器在整个频率范围内都有较好的减振效果,在设计其参数时,应使P、Q定点的纵坐标相等且成为主系统振动频率曲线上的最高点,为满足这一条件,最优的吸振器参数如下:

(2)

为使减振效果达到预定要求,在满足上述最优参数的情况下,还应使P、Q定点纵坐标所对应的振幅小于允许的振幅,即

(3)

式中:δst=F1/k1,即艉轴在与激励力幅相等的静力F1作用下产生的静变形;A1,P为定点P的振幅峰值;A1,Q为定点Q的振幅峰值;A允许为艉轴额定运行下的最大振幅。

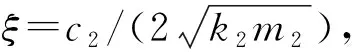

根据式(1)~(3)进行计算,并绘制出主系统振幅比频响曲线,见图2。图中,f1和f2分别为P、Q定点峰值对应的固有频率;ξ=0表示无阻尼,类似纯粹钢弹簧结构;ξ=∞表示阻尼比无穷大,完全不振动;λ为激励频率与原有艉轴振动固有频率之比。

图 2 主系统振幅比频响曲线

橡胶动力吸振器的设计参数和设计结果如下:质量0.247 kg,等价质量4.97 kg,质量比0.05,刚度6 088.3 N/m,橡胶损耗因子0.26,吸振频率25 Hz,最大振幅比5.4,定点P峰值对应的固有频率为22.607 Hz,定点Q峰值对应的固有频率为28.152 Hz。

2 仿真分析与效果验证

2.1 参数设计仿真分析

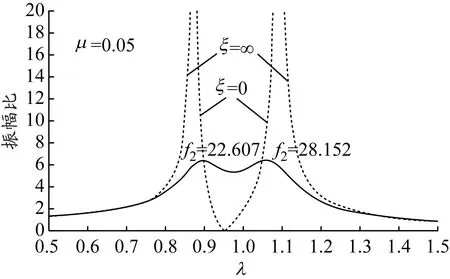

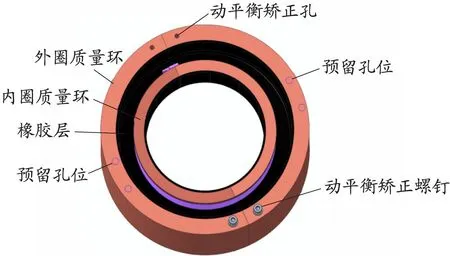

橡胶动力吸振器的结构示意见图3,其内环紧固结构、中间弹性阻尼层、外圈质量环通过硫化或粘结等形成半圆形组合体。用内环小卡箍将2件半圆形组合体的内圈固定环固定夹紧在艉轴上,用外环大卡箍将外圈质量环夹紧,使得2件半圆形组合体成为一个整体,组成橡胶动力吸振器。

注:1—外圈质量环;2—中间弹性体阻尼层;3—内圈固定环;4—卡箍一;5—卡箍二

运行过程中的艉轴基频振动控制分为弯曲和扭转2种形式。为更好地控制艉轴基频振动,分别设计弯曲用动力吸振器和扭转用动力吸振器2种形式,二者结构尺寸相同,但质量块和弹性元件选用的橡胶材料各不相同。在HyperMesh中采用2阶Hex20四面体单元进行网格设置,网格单元为50 000~60 000个。橡胶部件采用mooney-rivlin超弹性系数C10、C01、D1赋值,选用2阶完全积分单元C3D20H,自带杂交公式来计算橡胶部件压缩变形;其余金属件采用C3D8R单元[10-11],选取线性减缩积分计算金属部件的应变。网格模型见图4。

图 4 吸振器网格模型

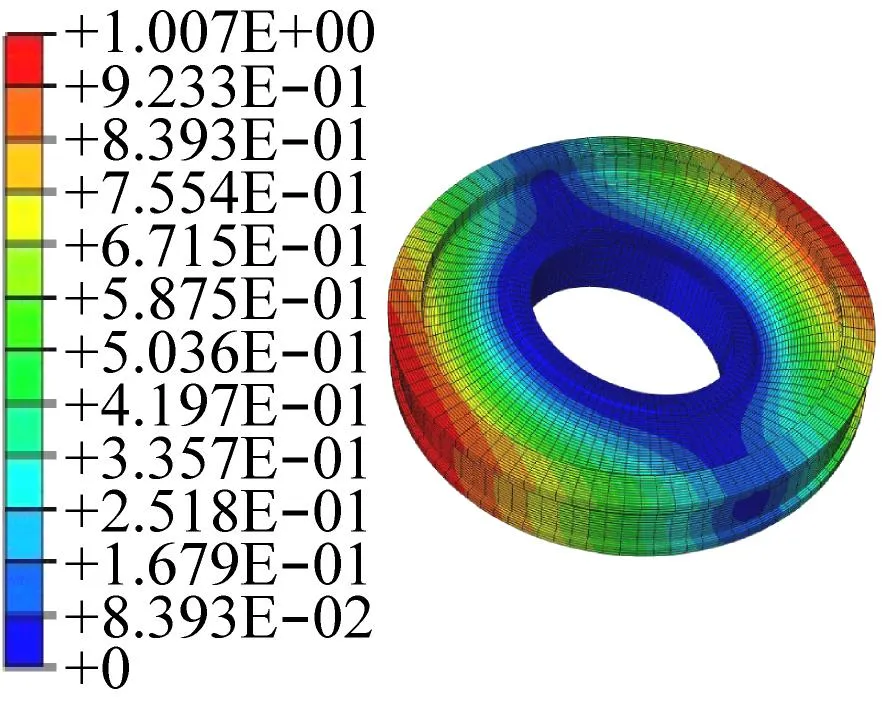

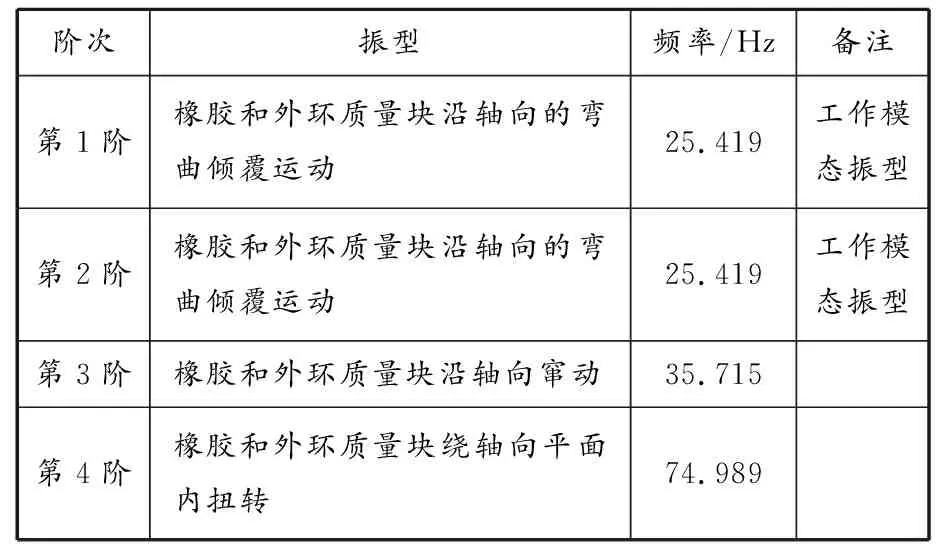

用有限元分析计算橡胶动力吸振器的前4阶约束模态,计算结果见图5。各阶模态振型的频率见表1。选择不同的材料参数,使其工作模态频率满足吸振特征频率要求[12]。

(a)第1阶

表 1 前4阶模态振型频率

用仿真计算得到的橡胶材料参数进行动力吸振器的胶料调配,适当改变尺寸进行动力吸振器的硫化加工制造。对于弯曲用动力吸振器,其控制频率按第1阶固有频率取25 Hz,外圈质量环选用铝材,弹性元件选用丁腈橡胶,橡胶硬度55度(橡胶国标邵氏硬度);对于扭转用动力吸振器,其控制频率按第3阶固有频率取25 Hz(本文未给出,参照图5约束模态振型计算得到),外圈质量环选用45#钢,弹性元件选用硅橡胶,橡胶硬度为26度(橡胶国标邵氏硬度)。

2.2 吸振效果验证仿真分析

对设备系统安装橡胶动力吸振器前后进行动力学仿真分析,验证所设计橡胶动力吸振器的吸振效果。用Adams软件构建艉轴模型,输入实际测量到的振动信号(频域成分相同),计算橡胶动力吸振器的减振效果[13]。

考虑到艉轴振动工况分为弯曲和扭转2种形式,分别对其进行建模和仿真分析。图6为艉轴弯曲工况下橡胶动力吸振器三维模型和Adams分析模型,仅考虑艉轴垂向弯曲振动,因在计算过程中不能将轴承简单作为刚体处理,故采用弹簧代替。艉轴弯曲工况下橡胶动力吸振器的控制目标频率为艉轴第1阶基频倾覆振动频率25 Hz,动力吸振技术产生的反作用力能大大减小艉轴振动,此时可以将艉轴作为刚体处理、将橡胶动力吸振器本身附加阻尼作为柔性体处理。

(a)三维模型

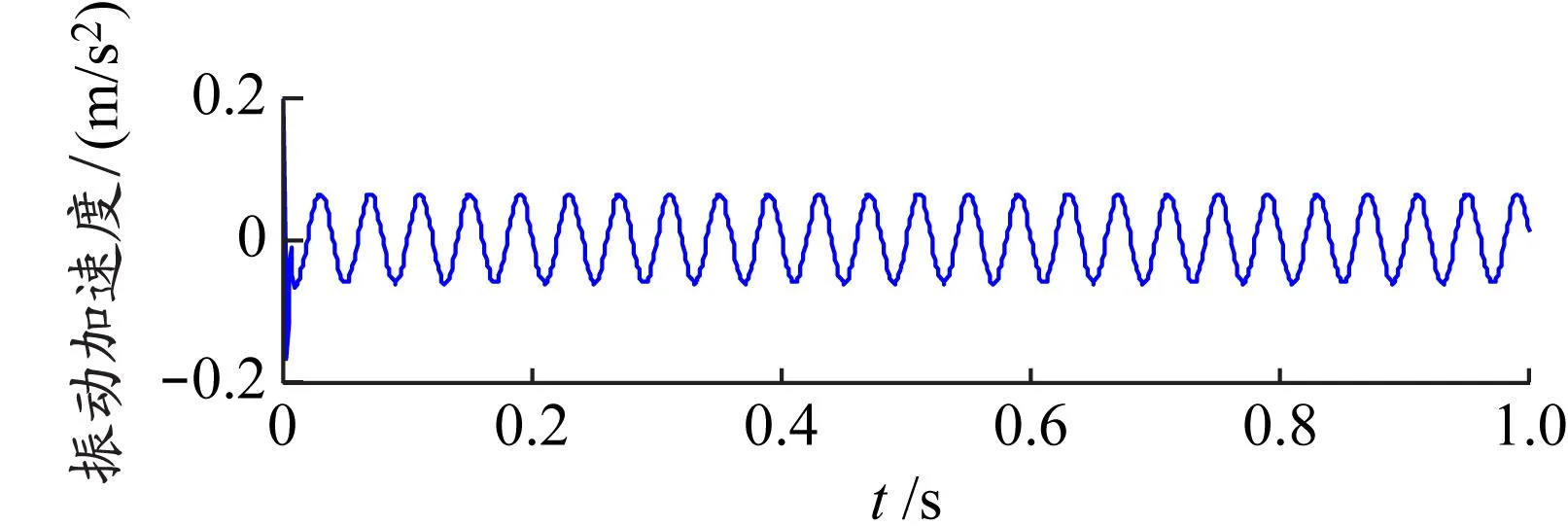

仿真过程中,在艉轴质心施加单频正弦激励,频率为25 Hz、幅值为100 N,分别计算模型安装橡胶动力吸振器前后艉轴质心处的振动加速度响应。橡胶动力吸振器质量为0.247 kg,艉轴质量为9.925 kg。安装橡胶动力吸振器前后艉轴质心振动加速度响应对比见图7。安装吸振器后,艉轴质心振动加速度响应幅值从0.07 m/s2降低至0.025 m/s2,有效减小艉轴运行过程中的25 Hz弯曲振动。

(a)安装动力吸振器前

图8为艉轴扭转工况下橡胶动力吸振器三维模型和Adams分析模型,橡胶动力吸振器与艉轴之间添加扭簧,针对控制目标频率为艉轴第3阶绕轴向平面内扭转振动,因轴承主要起垂向支撑功能,其扭转刚度可忽略不计。

(a)三维模型

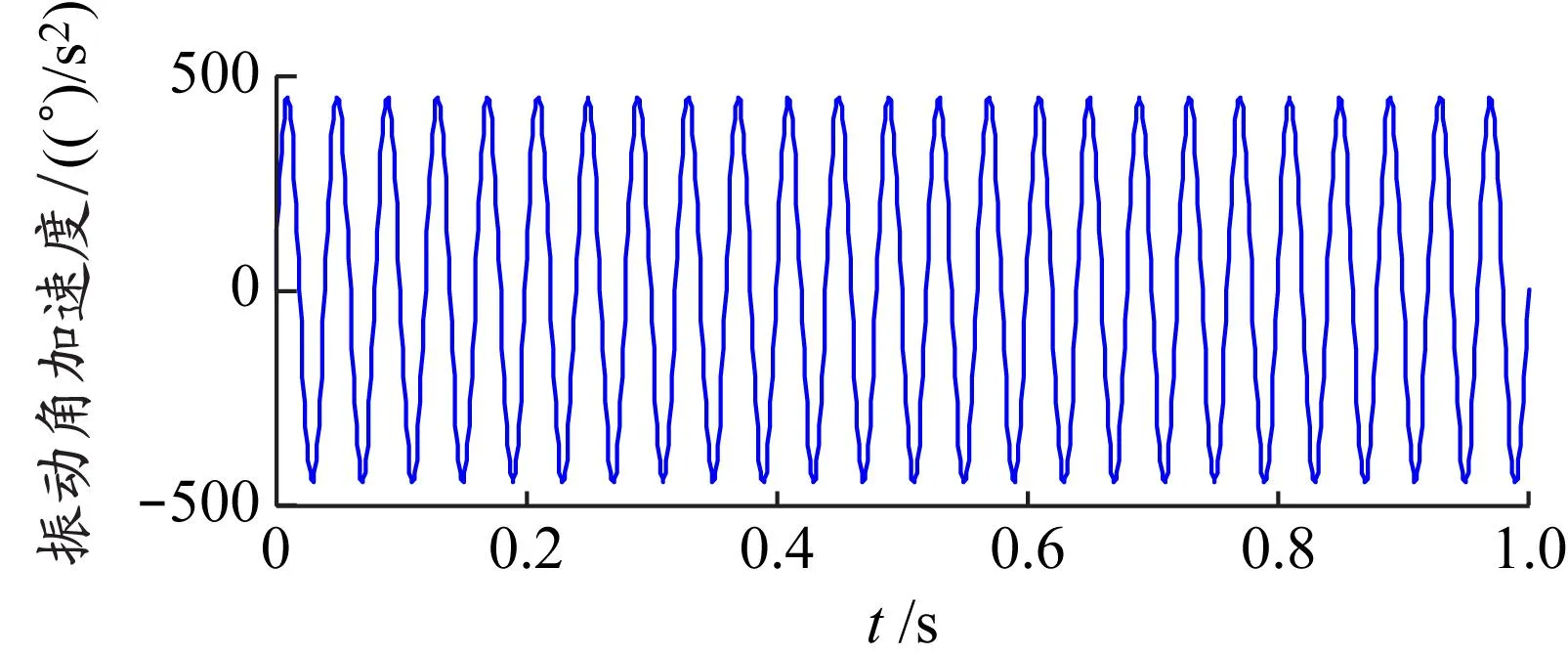

仿真过程中,艉轴仍视为刚体,在艉轴质心施加单频正弦扭矩激励,频率为25 Hz、幅值为1 N·m,分别计算模型安装吸振器前后艉轴质心处的振动角加速度响应。橡胶动力吸振器质量为0.703 kg,绕中心轴线的转动惯量为4.895 4×10-3kg·m2,艉轴质量为9.925 kg,绕中心轴线的转动惯量为1.275 6×10-2kg·m2。

安装吸振器前后艉轴质心振动角加速度响应对比见图9,可知安装吸振器后,艉轴质心振动角加速度响应的幅值降低超过50%,可以有效减小艉轴运行过程中的25 Hz扭转振动。

(a)安装动力吸振器前

综合分析结果,可以得到橡胶动力吸振器的设计思想和使用方法:橡胶动力吸振器的作用是减小艉轴在设备特征线谱频率下的振动,当橡胶动力吸振器的调谐频率与艉轴振动激励频率相近或相等,且该动力吸振器调谐频率下的振型与艉轴的振动情况一致时,艉轴振动就会不可逆地传递到该动力吸振器上,从而降低艉轴的振动。其中,在调谐频率不变的情况下,橡胶动力吸振器外圈质量环的质量越大,吸振效果越好。

橡胶动力吸振器的弹性元件是有阻尼的橡胶,其作用在非共振区,橡胶元件的阻尼越大,吸振效果越差;橡胶动力吸振器具有一定的吸振频带宽度,当设备特征线谱有一定波动时,仍具有较好的减振效果。因此,在设计橡胶动力吸振器时,需要设计合理的橡胶阻尼系数。

3 性能测试与效果验证

3.1 橡胶动力吸振器性能测试

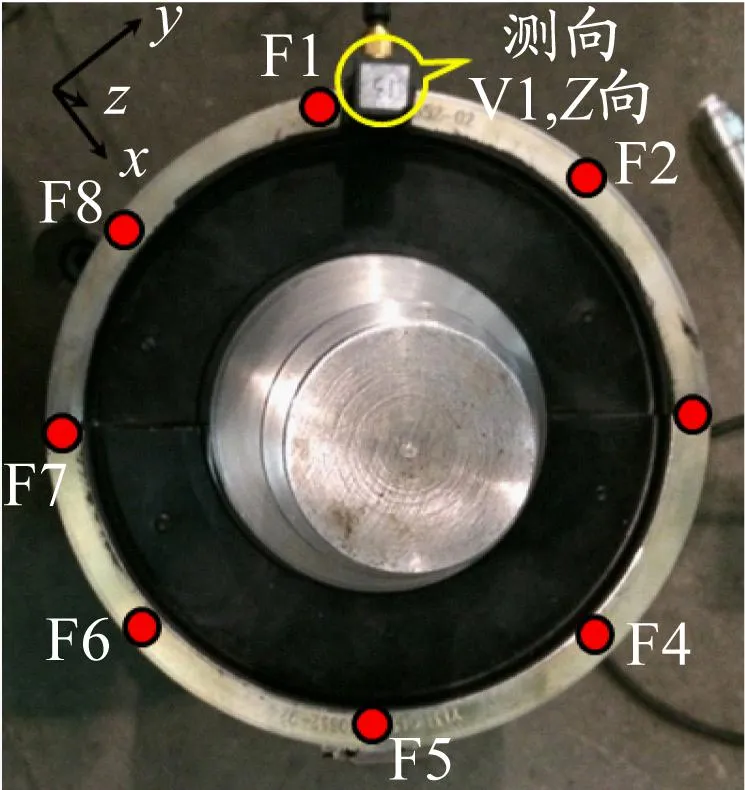

为确定所设计的橡胶动力吸振器满足设计要求,确保动力吸振器的调谐频率与控制频率一致,在弯曲和扭转工况下橡胶动力吸振器加工试制完成后,采用多点激励单点响应(MISO)方式进行模态试验[14]。模态试验时,通过移动力锤激励点测量单点加速度传感器响应,前8个激励点为在吸振器外圈质量环端面上沿轴向分布,后8个激励点为在外圈质量环圆周顶部沿圆周切向分布,见图10。

(a)外圈质量环端面

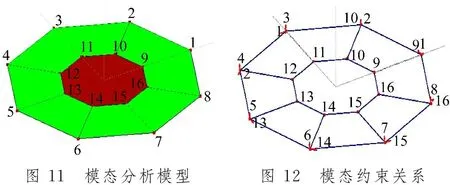

根据艉轴弯曲和扭转工况下橡胶动力吸振器外形尺寸和测点位置,建立如图11所示的分析模型,并将加速度传感器实测振动数据输入到模型中建立约束关系,约束关系见图12。分别对其模态试验数据进行分析,识别出2种橡胶动力吸振器主要阶次的模态参数,如模态频率、阻尼、振型等。

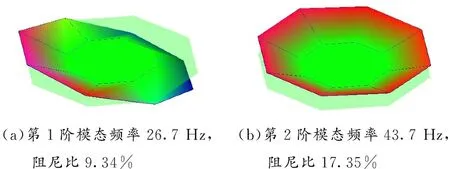

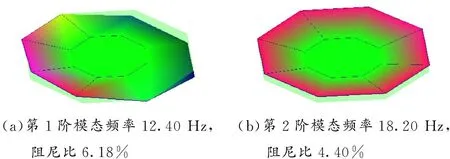

艉轴弯曲和扭转工况下橡胶动力吸振器的模态测试结果见图13和14,可知在现有结构设计基础上,通过选用计算得到的质量元件、橡胶胶料配方及硬度,基本可以确保艉轴在弯曲和扭转工况下橡胶动力吸振器的调谐频率约为25 Hz。

3.2 橡胶动力吸振器装机效果验证

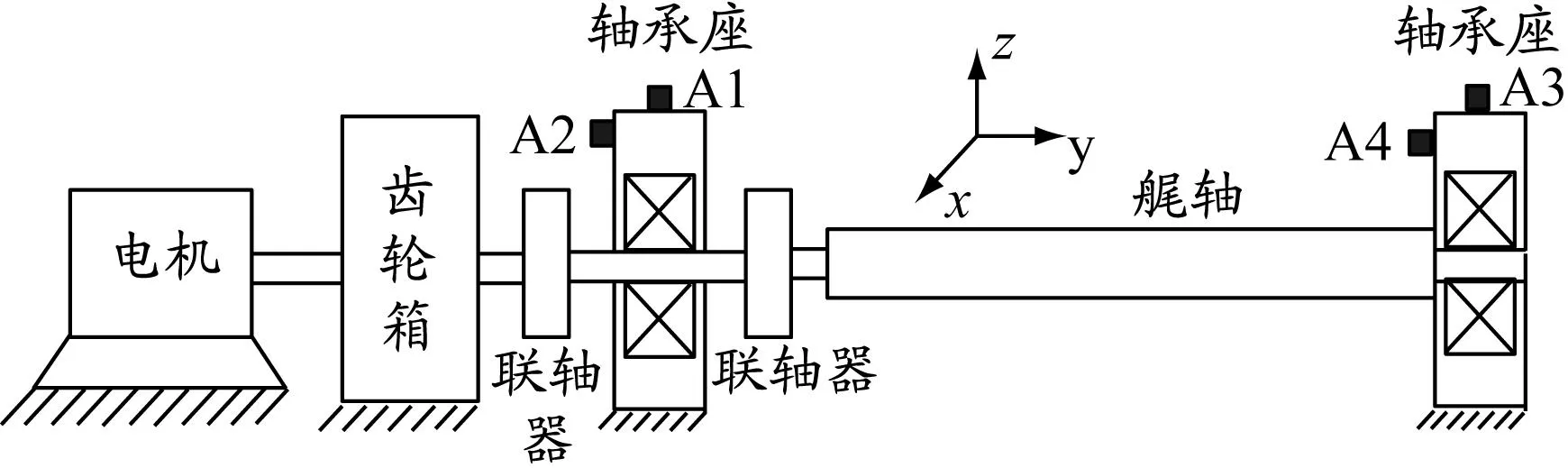

测试加装橡胶动力吸振器前后艉轴的振动值[15],验证橡胶动力吸振器的吸振效果,艉轴振动测点安装示意见图15。

(c)第3阶模态频率75.8 Hz,阻尼比14.54%

(c)第3阶模态频率26.32 Hz,阻尼比8.04%

图 15 艉轴振动测点安装示意

艉轴按照1 500 r/min的额定转速运行,在橡胶动力吸振器外圈质量环背面设置动平衡矫正孔(见图16),通过调整孔的数量、直径以及配套安装动平衡矫正螺钉,达到动平衡度要求。如果初始状态动平衡度满足要求,也可以不开动平衡矫正孔。

图 16 动平衡矫正孔示意

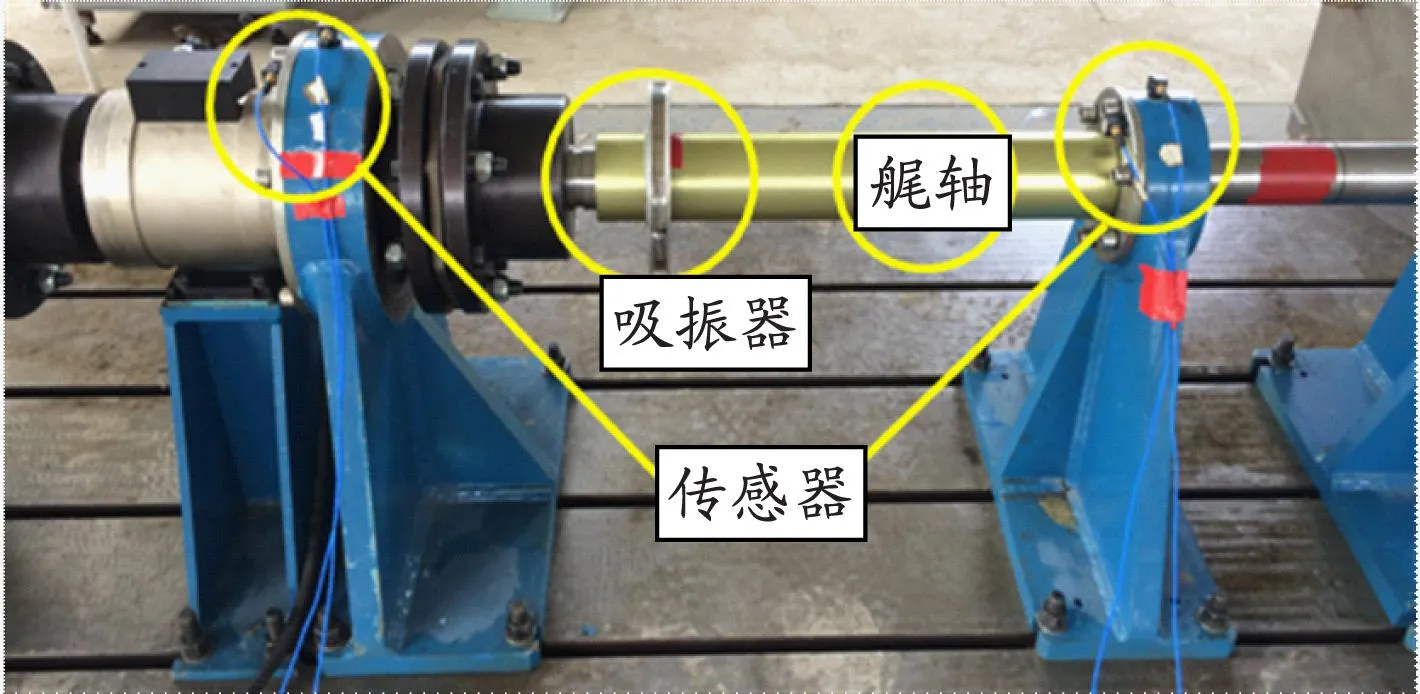

图17所示为橡胶动力吸振器安装在艉轴测试样机上的测试现场。

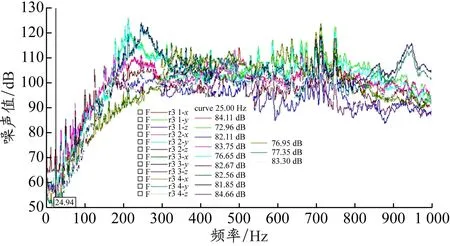

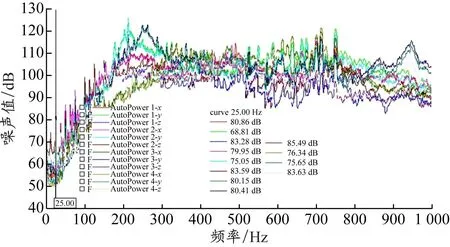

A1、A3为轴承座顶端,A2、A4为轴承座端面。A1测点各方向频谱曲线在考核频率25 Hz的振动值,见图18和19。

图 17 艉轴上橡胶动力吸振器安装测试示意

图 18 未安装橡胶动力吸振器前各测点的振动频谱

图 19 艉轴安装橡胶动力吸振器时各测点的振动频谱

艉轴以额定工况运行,测量该测试样机在艉轴部位上安装橡胶动力吸振器前后的振动加速度值,换算成噪声值见表2。

表 2 A1测点各方向噪声值 dB

由表2可知:

(1)艉轴弯曲工况下安装橡胶动力吸振器后,艉轴A1测点x方向(即艉轴径向)的振动加速度值降低超过3 dB。由于橡胶动力吸振器质量较小,且艉轴基频振动并不明显,因此吸振器的减振效果仍有较大的提高空间,可将铝材换成其他密度更大的金属材料等。

(2)艉轴扭转工况下安装橡胶动力吸振器后,该频率与第4阶模态(橡胶和外圈质量环绕轴向平面内扭转)相近,故在A1测点y方向(即艉轴轴向)出现较好的减振效果,达到4 dB以上的吸振效果。

4 结 论

本文研究橡胶动力吸振器在某型号艉轴上的设计与应用,形成一套合理可行的设计与试验流程,为后续橡胶动力吸振器的研究提供参考。